Изобретение относится к порошковой металлургии, а именно к способам получения однородных дисперсных порошков интерметаллических соединений из гидрообразующих сплавов, и может найти применение в различных областях химической технологии и материаловедения - для накопления и хранения водорода, получения водорода высокой чистоты, получения дисперсных порошков магнитных материалов для магнитопластов на их основе, в гетерогенном катализе, при производстве экологически чистых Ni - металлогидридных аккумуляторов, тепловых насосах, компрессорах и т.д.

Процесс поглощения водорода дисперсными порошками сопровождается значительным увеличением объема твердой фазы - от 12-15 до 22-25 об.%. Очевидно, что чем больше изменение объема порошка в процессе сорбции-десорбции водорода, тем сложнее создание на его основе механически прочных, не саморазрушающихся при многократном циклировании в атмосфере водорода материалов и изделий, например, электродов для Ni - металлогидридных аккумуляторов или компактных, гранулированных катализаторов гидрирования, которые могут быть использованы в высокопроизводительных установках для гидрирования в газовой или жидкой фазе. Выбор порошков, отвечающих оптимальным условиям, - высокой каталитической активности, способности к прессованию и получению не разрушающихся при обратимой абсорбции материалов и т.д., до настоящего времени производился на эмпирической основе и был связан с большим объемом предварительных экспериментальных исследований, необходимых для оптимизации химического состава сплава для конкретного назначения.

Известен способ получения дисперсных порошков гидрообразующих сплавов путем вакуумирования сплавов с последующим чередованием гидрирования при повышенном давлении водорода и дегидрирования при снижении давления и нагреве (RU 2001456, C1, Бурнашева В.В. и др., H 01 F 1/053, 15.10.93).

Недостатком данного способа является сложность аппаратурного оформления и энергоемкость технологии.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения дисперсных порошков гидрообразующих сплавов при повышенном давлении и дегидрирование. RU, 2052325, C1, Бурнашева В.В. и др., 20.01.96, B 22 F 9/30).

Недостатками известного способа являются сложность, ненадежность и существенные затраты при получении дисперсных порошков гидрообразующих сплавов с заданными характеристиками.

Техническим результатом заявляемого способа является простой, удобный и быстрый, а значит, и более экономичный, без привлечения большого объема предварительных экспериментальных исследований, способ получения дисперсных порошков гидрообразующих сплавов с заданными характеристиками для решения конкретной технологической задачи.

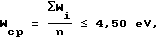

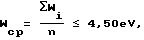

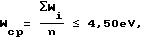

Предлагаемый способ основан на представлении о двух механизмах процесса увеличения объема твердой фазы в процессе гидрирования. Первый из них связан с накоплением в металлической матрице большого числа протонированных атомов водорода с последующим их пороговым восстановлением до "гидрид ионов" Hδ с эффективным радиусом 0,40 - 0,45A, что приводит к значительному увеличению объема порошка - на 20-25%. Второй механизм связан с постепенным восстановлением абсорбированного водорода, находящегося в протонированном состоянии, за счет электронов металлической матрицы без изменения реакции вследствие относительно небольшой средней работы выхода электронов сплава, критическое значение которой лежит в интервале 4,45 - 4,50 eV на атом металла в формуле сплава RT5.

Технический результат при получении дисперсных порошков гидрообразующих сплавов с заданными характеристиками достигается путем выбора состава исходного сплава из группы RT5, величина средней работы выхода электрона которого не более значения 4,50 eV, изменение же объема решетки сплавов в этом случае в процессе гидрирования не превысит 15%. Отклонение от условия выбора состава сплава отрицательно сказывается на характеристиках дисперсных порошков - процесс гидрирования сплава происходит со значительным - до 20 - 25% увеличением объема.

Выбор сплава для получения дисперсных порошков из предлагаемой группы обусловлен абсорбционно-десорбционными характеристиками гидридов на их основе. В качестве металла R используют металлы с атомами большего размера. В качестве металла T используют металлы с атомами меньшего размера (П.И.Кринякевич. "Структурные типы интерметаллических соединений. М., Наука, 1977 г. ).

Технический результат достигается тем, что в способе получения дисперсных порошков гидрообразующих сплавов, включающем гидрирование сплавов при повышенном давлении и дегидрирование, согласно изобретению, гидрированию подвергаются сплавы состава RT5, где

R - редкоземельный металл (РЗМ) или их смесь,

T - переходный металл, алюминий, медь или их смесь, выбранные из группы, удовлетворяющей условию:

где

Wср - средняя работа выхода электронов сплава;

n - число атомов в сплаве RT5;

Wi - работа выхода электронов компонентов сплавов.

Технический результат достигается в наилучшей степени при соблюдении следующих условий:

- в качестве сплавов формулы RT5 используют группу

RT5-xT'x,

где

R - РЗМ или их смесь,

T - никель, кобальт,

T' - медь, алюминий, переходной металл или их смесь,

x=0,01 - 4,00;

- гидрирование осуществляют при 20 - 150oC,

- гидрирование проводят при давлении водорода 0,1 - 10,0 МПа,

- дегидрирование осуществляют перегретым водяным паром,

- после дегидрирования порошок обрабатывают оксидом углерода при давлении 0,1 - 0,5 МПа при комнатной температуре,

- после дегидрирования проводят прессование в присутствии полиэтилена или пропилена при 20 - 150oC и давлении до 20 МПа,

- количество полиэтилена и полипропилена составляет 20 мас.%,

- после дегидрирования на поверхность порошка наносят медное покрытие,

- что медное покрытие наносят химическим методом с использованием борогидридов легких металлов,

- в качестве борогидридов используют борогидрид натрия в водном растворе аммиака,

- после нанесения медного покрытия проводят прессование при давлении до 20 МПа.

Техническое решение основано на способности металлической матрицы к окислительно-восстановительной реакции.

Hδ++Mδ- _→ Hδ+Mδ+, вероятность которой будет тем больше, чем меньше работа выхода электронов из матрицы М, или чем меньше ее потенциал инонизации. Если Wx достаточно мало, то окислительно-восстановительная реакция должна протекать постепенно при малой концентрации Hδ+ и, следовательно, не сопровождаться образованием "ионов" Hδ-, где δ имело бы большое абсолютное значение и, следовательно, радиус ионов Hδ был бы велик и обуславливал бы большое "скачкообразное" увеличение объема ΔV.

Механизм получения дисперсных порошков гидрообразующих сплавов с высокой коррозийной стойкостью при нанесении медного покрытия на поверхность порошков основывается на химической реакции взаимодействия ионов Cu с растворенными восстановителями

2 Cu2+ + BH- + 4OH- -> 2 Cu0 + B(OH)4 - + 2 H2,

в результате которой на каталитически активную поверхность порошка оседает слой меди. В качестве восстановителей используют борогидриды легких металлов.

Для предотвращения гидролиза борогидрида осаждение проводят в водном растворе аммиака.

Компактирование дисперсных порошков гидрообразующих сплавов осуществляют прессованием с добавлением органических связующих, либо без них в случае омедненных порошков.

Способ осуществляют следующим образом.

Выбирают состав сплава, рассчитанная средняя величина работы выхода электрона которого не более значения 4,50 eV, возможен сплав, средняя величина работы выхода электрона которого менее 4,45 eV. Куски сплава помещают в реактор, вакуумируют, далее в реактор подают водород под давлением и при выбранной температуре. Водород постепенно взаимодействует со сплавом с образованием гидрида, объем решетки которого увеличивается до 15%. Сбрасывают давление водорода с одновременным повышением температуры для удаления водорода. Процессы гидрирования и дегидрирования повторяют несколько раз.

При необходимости прессования к навеске добавляют требуемое количество органического связующего и прессуют либо в холодном состоянии, либо при нагревании.

Процесс омеднения поверхности дисперсных порошков проводят химическим методом с использованием в качестве восстановителей борогидридов легких металлов.

Компактируют омедненный порошок прессованием.

Изобретение иллюстрируется примерами.

Пример 1. Выбирают сплав LaNi4,2Al0,8. Рассчитанное значение средней работы выхода электрона составляет 4,43 eV.

В автоклав помещают 100 г сплава, вакуумируют при остаточном давлении 1 Па, перекрывают вакуумную линию и подают водород при давлении 2,0 МПа. Процесс гидрирования ведут при комнатной температуре до прекращения изменения давления водорода. Прекращают подачу водорода и проводят процесс дегидрирования, для чего автоклав нагревают при вакуумировании до 100oC с последующим охлаждением. Проводят два цикла "сорбция-десорбция" водорода. Затем автоклав заполняют CO до давления 0,15 МПа и выдерживают в течение 30 мин., после чего CO удаляют из автоклава и автоклав промывают аргоном.

В соответствии с данными РФА (рентгено-фазового анализа) образец однофазен, имеет структуру типа CaCu5. По данным гранулометрии ≈90% массы образца составляет порошок размером до 40 мкм. Изменение объема решетки сплава при гидрировании составило 14%.

После дегидрирования проводят прессование в присутствии полиэтилена, взятого в количестве 10 мас.% при 50oС и давлении 8 МПа.

Пример 2. Получают порошок сплава LaNi4,2Al0,8 по технологии, описанной в примере 1.

Навеску порошка сплава 6 г обрабатывают раствором сенсибилизирования для активации поверхности в течение 7 мин. при перемешивании с использованием магнитной мешалки.

Порошок сплава промывают на фильтре горячей водой, имеющей рH 9 (слабый раствор NH3), а затем - дистиллированной водой до нейтральной реакции.

Порошок высушивают.

В нагретый до 50oC раствор реактива для химического омеднения CuSO4•5H2O - 7 г/л этилендиаминтетрауксусная кислота ЭДТА - 80 г/л, NH3 (раствор 25%-ный) - 150 мл/л, CaSO4 - 6 г/л объемом 250 мл, перемешивают магнитной мешалкой, засыпают порошок LaNi4, Al0,8, добавляют навеску борогидрида натрия и выдерживают 60 мин. Порошок отделяют от раствора и промывают на фильтре сначала горячей водой, а затем холодной до pH промывной воды нейтральной. Высушивают образец и прессуют при давлении 12 МПа.

Из примеров реализации технологии видно, что предлагаемый способ прост, технологичен, не требует большого объема предварительных экспериментальных исследований, что способствует улучшению экономичности и технологичности показателей процессов, основанных на использовании патентуемых материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОСТОЯННЫХ МАГНИТОВ И СПОСОБ ИЗМЕЛЬЧЕНИЯ СПЛАВОВ ПРИ ИХ ПОЛУЧЕНИИ | 1995 |

|

RU2082241C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОСТОЯННЫХ МАГНИТОВ | 1996 |

|

RU2092921C1 |

| Катализатор для гидрирования ненасыщенных веществ | 1975 |

|

SU598634A1 |

| Способ извлечения водорода из газов нефтепереработки | 1988 |

|

SU1696382A1 |

| Способ очистки углеводородных газов от примесей ацетиленовых и олефиновых углеводородов | 1976 |

|

SU635081A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОСТОЯННЫХ МАГНИТОВ НА ОСНОВЕ СПЛАВОВ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 1986 |

|

SU1457277A1 |

| Низкотемпературный катализатор для синтеза аммиака | 1978 |

|

SU740274A1 |

| Способ получения метилового спирта | 1978 |

|

SU791725A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛОВ КУБИЧЕСКОГО НИТРИДА БОРА | 1993 |

|

RU2077474C1 |

| Способ получения порошков из интерметаллидных титановых сплавов на основе TiAlNb (Варианты) | 2020 |

|

RU2758372C1 |

Изобретение может быть использовано при получении дисперсных порошков гидрообразующих сплавов с заданными характеристиками. Гидрообразующий сплав вакуумируют, затем чередуют процессы гидрирования при повышенном давлении и дегидрировании при снижении давления водорода и нагреве. Новым является то, что гидрированию подвергают сплавы состава RТ5, выбранные из группы, удовлетворяющей условию

где Wср. - средняя работа выхода электронов сплава;

n -число атомов в сплаве RT5; Wi - работа выхода электронов компонентов сплавов; R - редкоземельный металл (РЗМ) или их смесь; T - переходный металл, алюминий или их смесь. После дегидрирования возможно компактирование прессованием в присутствии полиэтилена или полипропилена при давлении до 20 МПа или нанесение медного покрытия на поверхность порошка химическим методом с использованием борогидридов легких металлов, а затем прессование при давлении до 20 МПа. Способ прост, технологичен, не требует большого объема предварительных экспериментальных исследований, что способствует улучшению экономичности и технологичности показателей процессов. 11 з.п.ф-лы.

где Wср - средняя работа выхода электронов сплава;

n - число атомов в сплаве RT5;

Wi - работа выхода электронов компонентов сплавов.

| RU 2052325 С1, 20.01.96 | |||

| RU 2001456 С1, 15.10.93 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОСТОЯННЫХ МАГНИТОВ И СПОСОБ ИЗМЕЛЬЧЕНИЯ СПЛАВОВ ПРИ ИХ ПОЛУЧЕНИИ | 1995 |

|

RU2082241C1 |

| Способ получения 1-диэтилкарбамоил-4-метилпиперазина(дитразина) | 1975 |

|

SU545644A1 |

| Способ получения фталевого ангидрида | 1974 |

|

SU510918A1 |

| US 4406700 А, 27.09.83. | |||

Авторы

Даты

1998-12-10—Публикация

1997-11-27—Подача