(54) НИЗКОТЕМПЕРАТУРНЫЙ КАТАЛИЗАТОР ДЛЯ СИНТЕЗА АММИАКА Изобретение относится к области неорганической химии гидридов металлов и может найти ггрименение в химической технологии при разработке высокоэффективных промышленных процессов синтеза аммиака. Так как реакция Синтеза аммиака экзотермична и протекает с уменьшением объема газовой смеси, то наиболее выгодными с термодинамической точки зрения условиями для проведения этой реакции являются возможно более низкие температуры и возможно болер высокие давления. С другой стороны, необходимо применять катализаторы, в отсутствии которых скорость достижения равнойесных состря . кий даже при температурах 600 С и вы111е оказывается чрезвычайно мгшой. Известный катализатор длясинтез аммиака, применяемыйВ прсмфшшенных условиях и работакядий в интервале температур 400-600 С и давлениях 100-400 атм, содержит в качестве ос новного.компонента металлическое же лезо с добавками окислов, калия/ кал ция, магния, алюминия, кремния 1}. Главным недостатком этого катали затора является низкая активность при 350-400 С, которой соответствуют относитёльно высокие равновесные концентрации аммиака. Так при этих температурах и давлениях до 100 атм содержание аммиака в равновесной смеси составляет 25-37%. Эт.о недостаток приходится компенсировать применением высоких давлений и, следовательно, сложных компрессорных и других устройств. известен также новый тип катвлизаторов для синтеза аммиака, принципиально отли.чний от .применяющегося в промышленности и основанный на использовании гидридных фаз интерметаллических соединений РЯМ с металлами VIII группы 12, р . Ближайшим аналогичным решением является катализа.тор на основе гидридных фаз интерметаллических соединений общей формулы «Bfnf X где А - скандий, молибден, сплав лантана с церием, В - железо, кобальт, п- 1-3, m 1-5, X 3-5 2,

Однако, несмотря на высокую активность известных катализаторов (при температурах 200-300С и давлениях 40-75 атм), выход аммиака достигает 12-35% от равновесного значения, скорости достижения равновесных концентраций аммиака в этих условиях невелики, что не позволяет применять непосредственно эти катализаторы для получения аммиака в промьа1длённых установках при больших объемных скоростях (выход аммиака равен 2,5-5,5% при температурах 350-400 С и давлениях 50-90 атм)i

Целью изобретения является создание типа Катализаторов синтеза аммиака, обладающих высокой активность при температурах 350-450 С и давлении, до 100 атм.

Указанная цель достигается тем, что в качестве катализатора для синтза аммиака применяют гйдридо-нитридную фазу интерметаллического соединения обшей формулы

где А - лантан, церий, скандий, самарий, иттрий,титан, в - железо, кобальт, никель, У Ь2, п 2-17, . ,

m 0,1-0,3, . , . X 0,7-0,9..

Соединения указанной формулы являются известными и ранее применялис в качестве аккумулятора водорода 5 .

Существенным отличием предлагаемого катализатора от известного является химический состав и строение: вместо известных гидридных фаз используют гидридо-нитридные фазы АуВцЧ К. Предлагаемые катализаторы содержат в своем-составе значительные количества азота (0,7-1 атОм на молекулу) и меньшее количество водорода (0,1-0,5 атома против 3-5 в известном). Эти различия в составе обеспечивают более высокую активность. Например, при давлении 90 атм температуре.4000с и объемной скорости бОрр катализатор ЗсРе2Нр, имеет активность 16%, а известньзи катализатор ScFegH только 5%.

Интерметаллические соединения, являющиеся исходными веществанш Для получения гидридо-нитриднрго катализатора, готовят сплавлением в электродуговой печи в атмосфере очигшенНого аргона шихты, из исходных метйлЛов чистотой 99,99%.

Пример. Подготовку катализатора к синтезу аммиака проводят следующим образом

Навеску интерметаллического соединения 1,5-2,0 г в виде зерен размером 0,5-1,5 мм совместно с нрсителем (керамическая крошка,, асбестовое волокно и т.д.) при соотнааении весов от 1:5 до 1:10 пометают а проточный реактор, в котором осушествляют получение гидридной фазы максимального состава обычным образом 4. Затем реактор нагревают до 450-500 С и подают азотно-водо, родную смесь или азот под давлением 30-50 атм для получения гидридрнитридного катализатора необходимо.го состава. После перемешивания, способствующего агрегированию частичек катализатора на поверхности носителя, в реакторе устанавливают необходимую температ5.ру в интервале 350-450°С и подают азотно-водородную смесь состава 1:3 под. давлением 30-50 атм с объемной ско-

. рЬстью б00О ч . Контроль за процессом синтеза аммиака осуществляют в автоматическом режиме с помощью датчиков температуры и давления. Количество образовавшегося аммиака определяют путем измерения времени, необходимого для.нейтрализации выходящей из реактора газовой смесью известного .объема 0,05 н. раствора . ;

Пример2. В реактор с катализатором ScFegH, (наиболее эффективный из известных 2) подается азотно-водородная смесь состава 1:3 под давлением 90 атм, при температуре с объемной скоростью бООО ч , содержание .аммиака в газовой смеси составляет 5,0-5,5%, что . соответствует л/20% от равновесного содержания при температуре и давлении синтеза.

Примерз, в реактор с катализатором состава на носителе, приготовленномкакв примере 1, подают азотно-водородную смесь состава 1:3 под давлением 90атм и при температуре 400С с объемной скоростью л б00.0 ч . Содержание а миака в. газовой смеси после однократного прохождения через реактор составляет16-16,5%, что соответствует б5-бб% от равновесного содержания при температуре и давлении синтеза. В промышленных установках выход 9-10% при 400С достигается только при 300 атм.

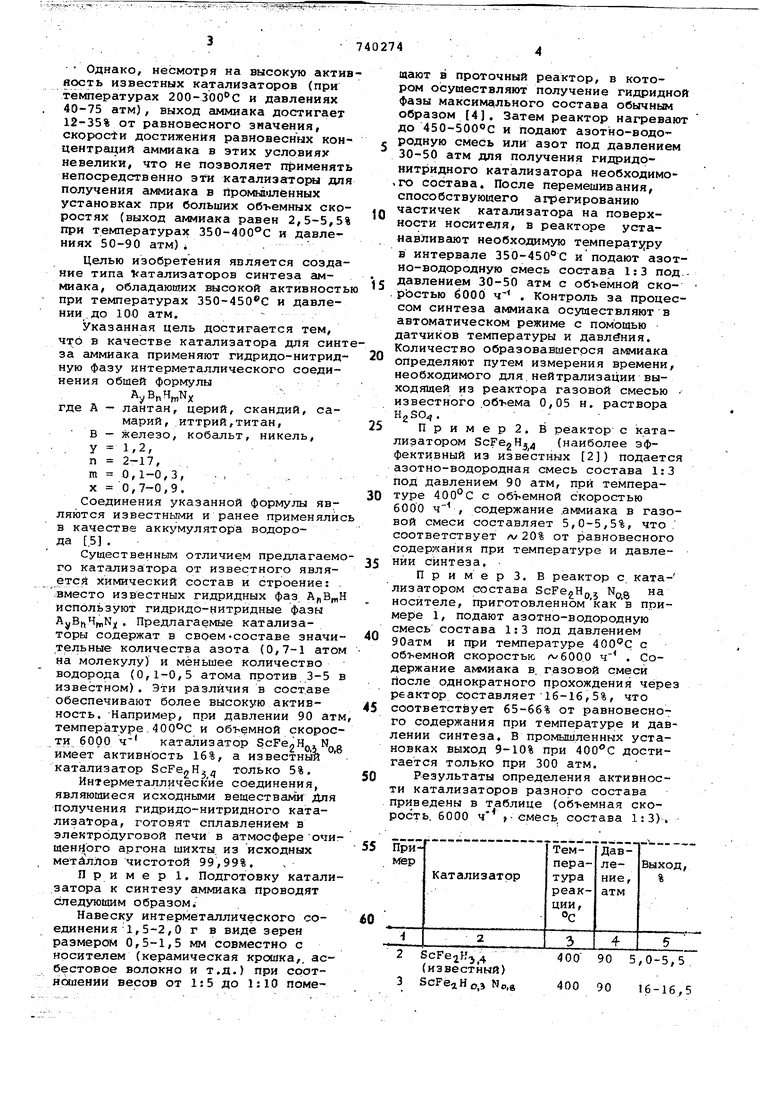

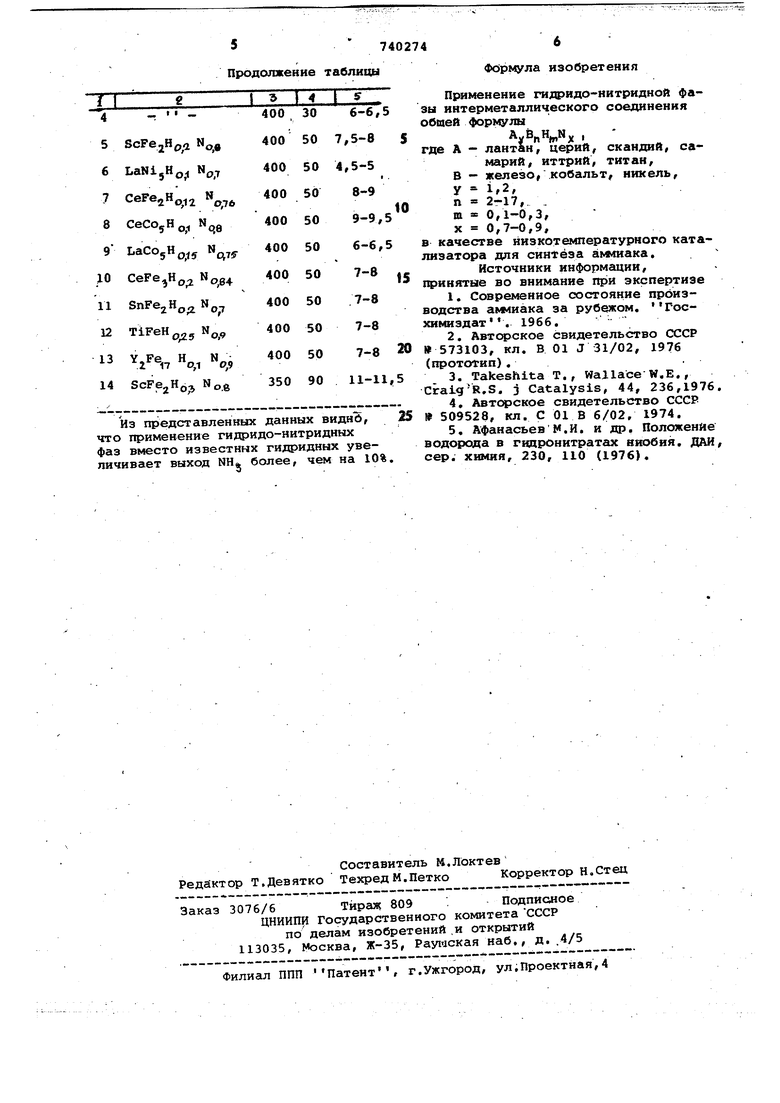

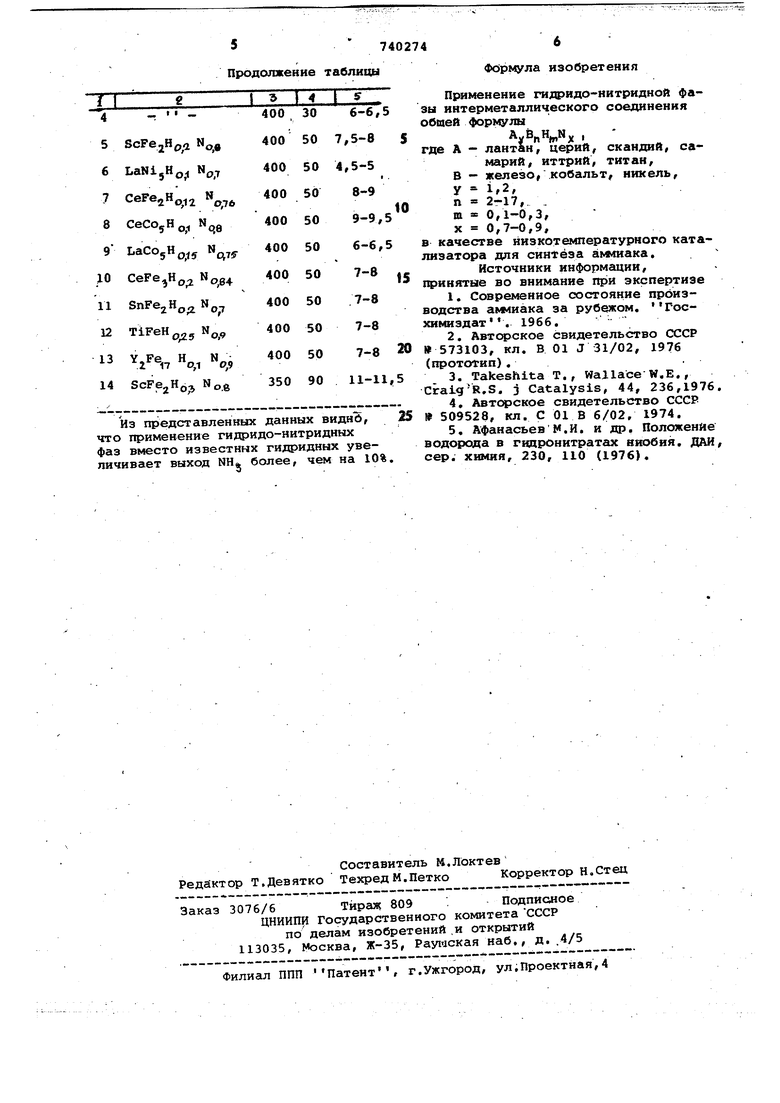

Результаты определения активности катализаторов разного состава при ведены в таблице (объемная скорость. бООО ч смесь, состава 1:3).

ScFejH

400 90 5,0-5,5. (известный)

ScFeaHo.5 N„,6 400 90 16-16,5

Продолжение таблицы I г 400 30 6400 50 7,55ScPe-jHo a N,. 400 50 4,56LaNijHo., N0,7 7 СеРе.,Н„,,, N 400 50 8Из представленных данных виднй, что применение гидридо-нитридных фаз вместо известннх гидридных уве личивает выход NH более, чем на 1

Фбрмула изобретения Применение гищ идо-нитридней фазы интерметаллического соединения общей формулы , где А - лантан, церий, скандий, самарий, иттрий, титан, В - железо, кобальт, никель, У - if2, п 2-17, . m 0,1-0,3, X 0,7-0,9, в качестве низкотемпературного катализатора для синтеза акмиака. Источники информации, принятые во внимание при экспертизе 1.Современное состояние производства аммиака за рубежом. Госхимиздат. 1966. 2.Авторское свидетельство СССР №573103, кл. В 01 J 31/02, 1976 (прототип).. 3.Takeshita Т., Wallace W.E., ciraig-R.S. j Catalysis, 44, 236,1976. 4. Авторское свидетельство СССР 509528, кл. С 01 В 6/02, 1974. 5, АфанасьевМ.И. и др. Положение водорода в гидронитратах . ДАН, сер. химия, 230, 110 (1976).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения метана | 1979 |

|

SU802250A1 |

| Катализатор для гидрирования ненасыщенных веществ | 1975 |

|

SU598634A1 |

| Катализатор для синтеза метана из окиси углерода и водорода и способ его приготовления | 1980 |

|

SU895491A1 |

| Способ получения катализатора для гидрирования органических соединений | 1983 |

|

SU1109190A1 |

| Цеолитсодержащий катализатор, способ его получения и способ превращения смеси низкомолекулярных парафиновых и олефиновых углеводородов в концентрат ароматических углеводородов или высокооктановый компонент бензина (варианты) | 2018 |

|

RU2672665C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА | 2012 |

|

RU2497748C1 |

| СПОСОБ АККУМУЛИРОВАНИЯ ВОДОРОДА | 2015 |

|

RU2604228C1 |

| СПОСОБ ПЕРЕРАБОТКИ СМЕСЕЙ АЛИФАТИЧЕСКИХ СПИРТОВ, СОДЕРЖАЩИХ ГЛИЦЕРИН | 2008 |

|

RU2405762C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПРОДУКТОВ ФЕРМЕНТАЦИИ РАСТИТЕЛЬНОЙ БИОМАССЫ В АЛКАНОВЫЕ УГЛЕВОДОРОДЫ | 2008 |

|

RU2385855C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО КАТОДНОГО МАТЕРИАЛА | 2016 |

|

RU2639719C1 |

Авторы

Даты

1980-06-15—Публикация

1978-02-15—Подача