Изобретение относится к области измерительной техники и может быть использовано для контроля технического состояния рельсового подвижного состава.

Известны способы и устройства для контроля технического состояния колес рельсового подвижного состава (А.с. СССР N1066866, кл. B 61 K 9/12, патент DE N3611795, кл. G 01 B 11/24, 11/14).

Однако способ выявления дефектов поверхности катания колеса (А.с. N1066866, кл. B 61 K 9/12) на основе измерения вертикального виброускорения рельса чувствителен к скорости движения подвижного состава и не работает при скорости менее 50 км/час.

Наиболее близким к заявленному изобретению является устройство контроля поверхности катания колеса и реализуемый этим устройством способ (DE, N3611795, кл. G 01 B 11/24, 11/14).

Указанный способ контроля поверхности катания колеса, реализуемый этим устройством, заключается в освещении в момент измерения поверхности катания колеса в процессе вращения, регистрации с помощью фотоприемников отраженного света в определенных точках пространства и обработке сигналов фотоприемников, причем осуществляется неподвижное освещение с помощью первого источника света заданной точки поверхности катания и сканирование с помощью второго источника и связанного с ним зеркального барабана оптическим лучом последовательности точек поверхности катания перпендикулярно направлению движения поверхности катания, а регистрация отраженного света осуществляется с помощью двух групп фотоприемников, расположенных в фиксированных относительно оси вращения колеса точках пространства под определенными углами к поверхности катания колеса.

Устройство контроля поверхности катания колеса по патенту DE, N3611795, кл. G 01 B 11/24, 11/14 содержит оптический измерительный блок и электронный блок обработки сигналов, причем оптический измерительный блок содержит два источника света, пространственные положения которых фиксированы относительно оси вращения колеса, зеркальный барабан, установленный между одним из источников света и поверхностью катания колеса, и две расположенных под определенными углами к поверхности катания колеса одинаковых приемо-регистрирующих системы, каждая из которых состоит из линзы, световодов и фотоприемников, причем входные торцы световодов размещены в фокальной плоскости линзы и образуют столбцы и линейки, а выходные торцы световодов, собранных в столбцы, подключены к соответствующим фотоприемникам, выходы которых являются входами электронного блока обработки сигналов.

Недостатком данного устройства и способа контроля, реализуемого устройством, является необходимость жесткой фиксации оптического измерительного блока относительно оси вращения колеса, т.е. при контроле колеса на ходу необходимо размещение оптического измерительного блока на тележке вагона или локомотива, что существенно усложняет процесс контроля колес состава.

Задачей заявляемого изобретения является сокращение времени контроля при проведении диагностики колес рельсового подвижного состава в процессе движения состава.

Для решения поставленной задачи в способ контроля поверхности катания колеса при движении рельсового подвижного состава, основанный на освещении в момент измерения поверхности катания колеса, регистрации с помощью фотоприемников отраженного света в точках пространства и обработке сигналов фотоприемников, введены новые признаки, заключающиеся в том, что формируют статический растр из M разнесенных вдоль направления движения вееров лучей, причем в каждом веере формируют N лучей, исходящих из одной точки под разными углами, регистрируют отраженные лучи с помощью M • N фотоприемников, причем все лучи одного веера последовательно регистрируют каждым из L фотоприемников, измеряют временные интервалы между M • N • L откликами фотоприемников и рассчитывают параметры отклонения формы поверхности колеса от эталонной путем сравнения измеренных временных интервалов с известным распределением временных интервалов для эталонной формы.

Для решения поставленной задачи в устройство для контроля поверхности катания колеса при движении рельсового подвижного состава, содержащее оптический измерительный блок, включающий в себя источник света и фотоприемники, и электронный блок обработки сигналов, подключенный к выходам фотоприемников, введены следующие признаки: измерительный рельс, по крайней мере еще один идентичный первому оптический измерительный блок, причем оптические блоки установлены на измерительном рельсе и максимальное расстояние между ними меньше длины круга катания колеса, на оптической оси каждого источника света установлена дифракционная решетка, штрихи которой перпендикулярны измерительному рельсу, причем угловое поле зрения каждого фотоприемника оптического измерительного блока охватывает непрерывную область углов прихода всех лучей, сформированных дифракционной решеткой и отраженных от поверхности катания колеса, а электронный блок обработки сигналов содержит последовательно соединенные измеритель временных интервалов и вычислительное устройство.

Формирование статического растра M • N лучей в виде набора вееров лучей, регистрация отраженных лучей с помощью M • L фотоприемников, измерение интервалов между M • N • L откликами фотоприемников позволяют определить величину отклонений угловых положений нормалей к разным точкам поверхности катания колеса от угловых положений нормалей к эталонной форме, тем самым определить отклонение касательных к контролируемой поверхности в разных точках от касательных к поверхности эталонной формы, а по указанным отклонениям осуществить расчет параметров отклонения формы от эталонной, что позволит определить тип дефекта и его величину, а при необходимости и восстановить форму дефекта поверхности катания колеса в M • N • L точках.

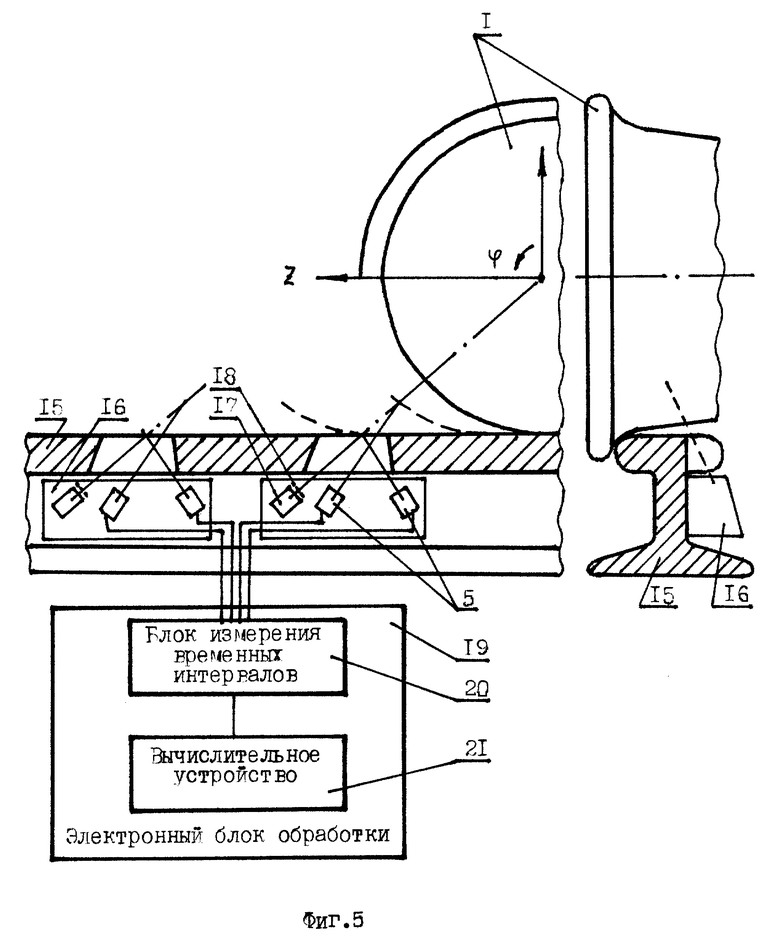

Сущность изобретения поясняется фиг. 1-5, где на фиг.1 представлено пояснение к примеру реализации заявленного способа контроля; на фиг.2 представлен график зависимости радиуса поверхности катания колеса от углового положения точек его поверхности; на фиг.3 представлен рисунок, поясняющий зависимость углового положения отраженного луча от формы поверхности катания; на фиг.4 представлены траектории движения отраженных лучей в процессе перемещения колеса и сигналы фотоприемников в отсутствие и при наличии дефектов; на фиг.5 представлено устройство для реализации способа.

Рассмотрим пример реализации предложенного способа и поясним его основные операции:

колесо 1 рельсового подвижного состава катится в направлении Z (фиг.1) и в некоторый момент времени t=z/v, где v - линейная скорость движения колеса, входит в область оптического растра;

растр 2 формируется в виде M вееров 3 лучей, по N исходящих из каждой m-й (m=1,M) точки лучей 4;

регистрацию лучей осуществляют следующим образом.

Каждый (n,m)-й луч (n=1,N) отражается от поверхности катания колеса, при этом отраженный луч пересекает ось X системы координат измерителя в некоторых точках xl(n,m,z), положения которых определяются текущим положением колеса z=v•t, формой поверхности колеса в точке ϕ = z/r0, где r0 - радиус колеса, т. е. наклоном η(ϕ) касательной, а также положением (l,m)-го луча вдоль оси Z. Отраженный (n,m)-й луч падает последовательно на все L фотоприемников 5, соответствующих m-му вееру лучей, в результате чего формируется последовательность импульсов

где

tmnl=zmnl/v;

zmnl - положение колеса на оси Z в момент падения отраженного (m,n)-го луча на 1-й приемник.

Последовательность импульсов (1) несет информацию о форме поверхности колеса. Для того, чтобы выявить эту информацию:

измеряют временные интервалы между импульсами в моменты времени tmnl;

после чего осуществляют расчет параметров отклонения формы поверхности катания колеса от эталонной путем сравнения измеренных интервалов с известным распределением величин интервалов для эталонной формы.

Поясним принцип расчета с помощью фиг. 2-4.

В соответствии с фиг.2 радиус r(ϕ) поверхности катания колеса имеет зависимость от углового положения точки контроля в виде:

r(ϕ) = r0-Δr(ϕ), (2)

угол наклона η(ϕ) касательной к поверхности определяется выражением

Из (3) следует, что по измеренному η(ϕ) может быть восстановлено r(ϕ)

На фиг. 3 представлено пояснение зависимости углового положения отраженного луча от формы колеса 1, на поверхность катания которого падает луч 4 в точке падения ϕ = z/r0, при этом отраженный луч 7 падает на ось X под углом γ2 который определяется наклоном β2 нормали 8 к поверхности, причем нормаль образует прямой угол с касательной 9 к поверхности катания.

Из фиг.3 следует, что отклонение η(ϕ) касательной к реальной поверхности от касательной к идеальной форме приводит к отклонению нормали β2 к поверхности катания от нормали βn к идеальной поверхности и тем самым к отклонению δx(ϕ) луча на оси Z, при этом зависимость алгоритма имеет вид

где

Y0(z), γn(z) - расчетное положение луча для идеальной формы поверхности.

Подставляя (5) в (4), получим искомую форму поверхности катания колеса в виде

причем величина δx(z/r0) находится из выражения для сигнала (1) с использованием расчетных траекторий луча xr(z).

На фиг.4 представлены расчетные траектории 10 лучей m-го веера для идеальной формы поверхности колеса, а также траектории 11 для поверхности, имеющей дефект типа ползуна. Координаты xi(I), позиция 12, соответствует точкам на оси X расположения L фотоприемников. График 13 соответствует последовательности импульсов фотоприемников для случая идеальной формы, а график 14 - для случая дефекта на поверхности катания, причем временные интервалы между импульсами графиков 13, 14 определяются однозначно точками пересечения кривых 10, 11 с прямыми X=xi(l), определяющими положение фотоприемников.

Для обнаружения дефектов поверхности известного типа процедура восстановления всей формы поверхности по формулам (5), (6) не обязательна и может быть существенно упрощена. В частности, для поверхности катания в отсутствие дефектов последовательность (1) импульсов фотоприемников, фиг.4, позиция 13, является гребенкой почти эквидистантных импульсов. Вхождение в область измерения дефекта типа ползуна приводит к локальному изменению частоты следования импульсов (почти в два раза), т.е. задача обнаружения ползуна сводится к обнаружению пачки импульсов удвоенной частоты, причем длина пачки определяет величину дефекта.

Точность восстановления формы поверхности по формуле (6) определяется информационной емкостью сигналов фотоприемников, т.е. точностью измерения временных интервалов и числом точек на поверхности катания колеса, в которых осуществляется измерение. Например, число точек измерения M • N • L=14•7•4 = 392 при радиусе колеса r0=437 мм дает шаг просмотра дефектов Δz = 8 мм, что является достаточным для выявления дефекта.

Для реализации заявленного способа целесообразно использовать устройство для контроля поверхности катания колеса, представленное на фиг.5.

Устройство включает измерительный рельс 15, по которому перемещается колесо 1, идентичные оптические измерительные блоки 16, каждый из которых содержит источник света 17 и фотоприемники 5, оптические оси которых пересекают оптическую ось соответствующего источника 17 в разных точках этой оси. На оптической оси каждого источника света 17 установлены дифракционные решетки 18, штрихи которых перпендикулярны рельсу 15, а угловое поле зрения фотоприемников охватывает непрерывную область углов прихода всех лучей, сформированных решеткой 18 и отраженных от поверхности катания колеса 1.

Входящие в состав устройства электронный блок обработки сигналов 19, своим входом соединенный с выходами фотоприемников 5, содержит последовательно соединенные измеритель временных интервалов 20 и вычислительное устройство 22 анализа сигналов и отображения информации.

Заявляемое устройство работает следующим образом. Источники света 17 излучают M параллельных пучков света под углом α0 к рельсу 15. Каждый из пучков на выходе дифракционной решетки 18 преобразуется в веер пучков света под углами к рельсу 15, равными α = α0+n•Δα, n=N/2, N/2, где Δα - угол дифракции, определяемый шагом решетки, причем все лучи веера лежат в плоскости движения колеса 1. Таким образом формируется статический растр, состоящий из N•M пучков, причем протяженность растра вдоль рельса 15 равна периметру круга катания колеса 1.

В процессе движения колеса 1 по рельсу 15 каждый (n, m)-й луч растра отражается от соответствующего участка поверхности катания колеса 1 и последовательно попадает на фотоприемники 5 соответствующего оптического блока 16, т.к. траектория отраженных лучей проходит через апертуры фотоприемников, а их угловое поле зрения охватывает непрерывную область углов прихода всех лучей, сформированных решеткой 18. Выходные сигналы фотоприемников 5, описываемые выражением 4, поступают на измеритель временных интервалов 20 электронного блока 19, сигналы с которого поступают на вход вычислительного устройства 21. Вычислительное устройство 21 обеспечивает расчет формы поверхности в соответствии с выражением (6), либо осуществляет анализ сигналов с целью выявления его параметров, соответствующих тому или иному дефекту.

Заявленное устройство может быть реализовано с использованием стандартных элементов и блоков. В качестве источника света 17 могут быть использованы лазерные диоды типа ИЛПН-206, а в качестве фотоприемников 5 - фотодиоды типа ЛФД-256 в сочетании с оптическими элементами, прежде всего, линзами, и электронными компонентами - усилителями и блоками питания. В качестве дифракционной решетки 18 могут быть использованы мультипликаторы, специально рассчитанные на получение до N=11 порядков дифракции равной интенсивности. Указанные решетки изготавливаются на стекле с использованием стандартной технологии. В качестве электронного блока обработки сигналов 19 может быть использована ЭВМ типа IBM PC с программным обеспечением для расчета по формуле (6), к которой подключена электронная плата измерителя временных интервалов 20 на основе микросхем - счетчиков.

Измерительный рельс 15, на котором устанавливаются оптические блоки 16, может иметь отверстия в головке рельса для прохождения лучей, возможно использование головки рельса с полностью или частично сошлифованной боковой поверхностью в области установки оптических блоков.

Таким образом, поставленная задача сокращения времени контроля при проведении диагностики колес подвижного состава в процессе движения состава за счет получения информации о дефектах поверхности катания колес, проявляющихся в отклонении формы поверхности катания колеса от окружности, с помощью заявленного способа и устройства решена.

Изобретение относится к области измерительной техники и может быть использовано для контроля технического состояния рельсового подвижного состава. Способ контроля поверхности катания колеса при движении рельсового подвижного состава основан на формировании растра из М разнесенных вдоль направления движения колеса вееров лучей по N лучей в каждом веере, регистрации отраженных лучей с помощью М x L фотоприемников, измерении временных интервалов между M x N x L откликами фотоприемников и расчете параметров отклонения формы поверхности катания колеса от эталонной формы путем сравнения измеренных интервалов с известным распределением величин интервалов для эталонной формы и реализуется с помощью устройства, которое содержит измерительный рельс, установленные на нем идентичные оптические измерительные блоки и электронный блок обработки сигналов, причем каждый оптический измерительный блок содержит источник света, дифракционную решетку. Изобретение позволяет получить более полную информацию о форме поверхности катания колеса, в том числе о различных дефектах поверхности. 2 с.п. ф-лы, 5 ил.

Способ контроля поверхности катания колеса при движении рельсового подвижного состава, основанный на освещении в момент измерения поверхности катания колеса, регистрации с помощью фотоприемников отраженного света в точках пространства и обработке сигналов фотоприемников, отличающийся тем, что формируют статический растр из М разнесенных вдоль направления движения вееров лучей, причем в каждом веере формируют N лучей, исходящих из одной точки под разными углами, регистрируют отраженные лучи с помощью M • L фотоприемников, причем все лучи одного веера последовательно регистрируют каждым из L фотоприемников, измеряют временные интервалы между M • N • L откликами фотоприемников и рассчитывают параметры отклонения формы поверхности колеса от эталонной путем сравнения измеренных временных интервалов с известным распределением временных интервалов для эталонной формы.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| DE, 3611795 A1, 15.10.87 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, 1066866 A, 10.05.82. | |||

Авторы

Даты

1998-12-10—Публикация

1996-06-18—Подача