Настоящее изобретение относится к способу селективной гидрогенизации динитрильного соединения в присутствии катализатора, который включает металл 8 группы Периодической системы элементов. При этом под "Периодической системой элементов" понимается таблица, приведенная на внутренней стороне обложки "Руководства по химии и физике, 58-ое издание, 1977 - 1978 г. (Handbook of Chemistry and Physics, 58-th Edition, CRC Press, 1977 - 1978).

Селективная гидрогенизация динитрильных соединений дает возможность с применением простых способов получать важные промышленные продукты. Полная гидрогенизация сукцинонитрила, например, приводит к образованию диаминобутана, тогда как при неполной (частичной) гидрогенизации получают аминобутиронитрил. Полная гидрогенизация, к примеру, адипонитрила приводит к получению гексаметилендиамина, в то время как неполная гидрогенизация дает ε-аминокапронитрил. Изобретение относится как к способу полной, так и частичной гидрогенизации, которые обычно проводят в присутствии катализатора, включающего металл 8 группы Периодической системы элементов. Такой способ для частичной гидрогенизации динитрилов известен (F. Mares, J.E. Galle, S.E. Diamond and F.J. Regiba. Journal of Catalysis, 112, 1988, pp. 145 - 156). В соответствии с этой публикацией, алкандинитрил, такой, как α,ω- бутандинитрил (сукцинонитрил), подвергают гидрогенизации в присутствии катализатора, состоящего из мелкодисперсного слоя галогенида родия на носителе в виде окисла магния. Катализатор предварительно обрабатывают гидроксидом натрия, что приводит к получению металлического родия на подложке из окисла магния. В ходе реакции гидрогенизации подается относительно к динитрилу избыток NH3. При гидрогенизации сукцинонитрила поддерживают следующие условия: температура реакции составляет 100oC, давление составляет 5 МПа и время реакции - 5,5 часов, при этом достигается конверсия, равная 89,4%, при селективности относительно аминобутиронитрила в 87,3%. Несмотря на высокие значения как конверсии, так и селективности, 11,9% сукцинонитрила превращается в димеры и олигомеры. В процессе селективной гидрогенизации динитрилов димеры, олигомеры и смолоподобные продукты рассматриваются как нежелательные побочные продукты. Более того, образование таких нежелательных побочных продуктов снижает активность катализатора.

Из EP-A-445589 известно о применении катализатора, содержащего металл 8 группы Периодической системы элементов для полной гидрогенизации динитрилов. В соответствии с EP-A-445589, в качестве катализатора используется смесь окиси кобальта и окислов различных других металлов. При этом выход диамина составляет свыше 97%. В ходе реакции добавляют аммиак в молярном соотношении от 1:1 до 100:1 относительно динитрила. Несмотря на высокий выход диаминов, способ, представленный в EP-A-445589, имеет тот недостаток, что реакцию необходимо вести при высоком давлении, а именно: в приведенных примерах - при 30 МПа. По этой причине реакцию нужно проводить в массивных реакторах. Кроме того, в связи с добавлением в ходе реакции аммиака образуются такие нежелательные продукты, как димеры, олигомеры и смолообразные вещества.

Целью настоящего изобретения является разработка способа гидрогенизации динитрильного соединения с использованием для этого простого процесса, который отличался бы высокой скоростью реакции, высоким выходом нужных продуктов, при ограниченном образовании нежелательных побочных продуктов.

Эта цель достигается в настоящем изобретении благодаря применению катализатора, который включает цеолит, имеющий диаметр пор от 0,3 до 0,7 нм. Под "диаметром пор" понимается наименьший диаметр самого большого канала в цеолите. Диаметры каналов оценивают на основе значений, приведенных в "Атласе типов цеолитных структур", 3-е испр. издание, 1992 (Atlas of Zeolite Structure Types, 3rd, revised edition, Ed. Butterworth-Heinemann, 1992).

По способу настоящего изобретения получают высокий выход нужных продуктов, таких, как диамины и аминоалканнитрилы. Кроме того, по методу настоящего изобретения нет необходимости дозировать в ходе реакции аммиак или другие основания. В дополнение к этому, в соответствии с настоящим изобретением становится возможным селективное получение как полностью гидрогенизированных, так и частично гидрогенизированных продуктов с помощью катализатора, варьируя условия реакции.

В соответствии с настоящим изобретением предпочтительно использование катализатора, который содержит цеолит, имеющий один из следующих видов структуры, обозначенной следующим образом: ABW, AEI, AFT, ANA, ATN, ATV, ATT, AWW, BIK, CAS, CHA, DDR, EAB, EDI, ERI, GIS, JBW, KFI, LEV, LTA, MER, NAT, PHI, RHO, THO, YUG, Приведенные структурные обозначения определены в соответствии с вышеупомянутым "Атласом типов цеолитных структур".

Предпочтителен, в соответствии с настоящим изобретением, цеолит, имеющий диаметр пор от 0,3 до 0,5 нм. Такой катализатор приводит к достижению очень высокого уровня селективности и может использоваться в широком диапазоне температур.

По всей видимости, гидрогенизация динитрилов в соответствии с настоящим изобретением происходит в основном в порах цеолита. В соответствии с настоящим изобретением, предпочтительно использовать цеолиты с большой площадью внутренней поверхности. Под "площадью внутренней поверхности" понимается площадь, пригодная для адсорбции водорода на грамм катализатора. Эту площадь определяют с применением метода H2-температуропрограммируемой десорбции (H2-ТРД), как описано в работе Шварца и Фальконера (J.A. Schwarz and J.R. Falkoner, Catalyst Today, Vol. 7, No 1, 27 - 30).

В частности, площадь внутренней поверхности катализатора составляет по крайней мере 10 м2/г и предпочтительно по крайней мере 20 м3/г. Создать структуру с внутренней площадью поверхности более 50 м2 очень трудно.

Поскольку в ходе реакции гидрогенизации реагенты адсорбируются не только в порах катализатора, но и на поверхности частиц катализатора, реакция может проходить также и на внешней поверхности частиц катализатора. Такая реакция на внешней поверхности частиц катализатора может привести к образованию нежелательных побочных продуктов. Поэтому согласно настоящему изобретению предпочтительно использование катализатора, частицы которого имеют внешнюю поверхность, которую можно отнести к инертной. Под "внешней поверхностью, которую можно отнести к инертной", понимается поверхность, на которой реагенты и продукты реакции не адсорбируются или практически не адсорбируются.

Внешняя поверхность, которую можно отнести к инертной, может быть получена с применением описанной в литературе техники (in: R.J. Davis, J.A. Rossin and M.E. Davis, Journal of Catalysis, 98, 477 - 486, 1986). В этой работе описывается метод селективного отравления внешней поверхности цеолитного катализатора посредством обработки его циклогексилмеркаптаном. Другой способ, который также может использоваться с этой целью, состоит в комплексообразовании атомов металла 8 группы Периодической системы элементов, расположенных на внешней поверхности. Эта процедура может быть выполнена с использованием комплексообразующего реагента, который должен быть слишком велик для проникновения в поры цеолита. В качестве примера такого комплексообразующего реагента может быть назван этилендиаминтетраацетата (ЭДТА).

Способ настоящего изобретения приемлем для проведения гидрогенизации динитрильных соединений такого размера, чтобы они могли прикрепляться к порам цеолита при температуре реакции. В целом, такие соединения представляют собой динитрильные соединения, имеющие минимальный диаметр меньше или равный 0,7 нм.

В частности, метод настоящего изобретения подходит для конверсии α,ω- алкандинитрилов. Указанные алкандинитрилы характеризуются общей формулой NC-(CH2)n-CN, где n представляет собой целое число от 0 до 12. Предпочтительно, чтобы значение n попадало в диапазон 1-6. Можно привести следующие примеры таких соединений: малононитрил (n = 1), сукцинонитрил (n = 2), адипонитрил (n = 4) и глутаронитрил (n = 5). Метод настоящего изобретения особенно хорошо подходит для гидрогенизации сукцинонитрила и адипонитрила.

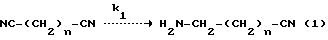

Гидрогенизация α,ω- алкандинитрилов может быть проиллюстрирована следующей схемой:

В приведенной реакционной схеме продукты реакции (1) и реакции (2) представляют собой требуемые реакционные продукты, ω- аминоалканнитрил, образуемый в реакции (1), может далее вступать в реакцию под воздействием водорода с образованием диаминов в соответствии с уравнением реакции (2), K1 и K2 обозначают константы скоростей реакции соответственно (1) и (2). При проведении селективной гидрогенизации до образования ω- аминоалканнитрила отношение K1/K2 высоко. Если диамин представляет собой требуемый продукт реакции, реакционные условия подбирают таким образом, чтобы отношение K1/K2 было маленьким. При этом следует учитывать, что температурные условия оказывают существенное воздействие на величину отношения K1/K2.

В соответствии с настоящим изобретением, температуру реакции поддерживают в диапазоне значений от 70 до 200oC. При температурах свыше 200oC может произойти значительное увеличение образования побочных продуктов, тогда как при температурах ниже 70oC конверсия проходит очень медленно. При более высоких температурах отношение K1/K2 снижается. В зависимости от вида используемого катализатора, при температуре, к примеру, от 70 до 110oC происходит образование в основном аминоалканнитрилов, тогда как образование диаминов увеличивается при значениях температуры в пределах 110 - 140oC. Кроме того, образование побочных продуктов реакции (например, пирролидина) также увеличивается при более высоких температурах реакции.

Различные продукты реакции можно разделить с применением простых и хорошо известных методов, например, с помощью перегонки.

Для проведения реакции гидрогенизации динитрил может быть растворен в подходящем растворителе. Растворители, приемлемые для использования по методу настоящего изобретения, должны отбираться таким образом, чтобы и исходные реагенты, и продукты реакции были растворимы в этом растворителе. В качестве примеров таких растворителей могут быть названы: тетрагидрофуран, диоксан, алкан(ди)амины, спирты и эфиры. Наиболее приемлемы такие растворители, как α,ω- алкандиамины или спирты, имеющие от 1 до 10 атомов C. Примеры таких наиболее подходящих растворителей включают: диаминоэтан, диаминобутан, диаминогексан, метанол, этанол, н-пропанол, и-пропанол и н-бутанол.

Гидрогенизацию проводят обычно с применением газообразного водорода (H2). Водород обычно присутствует в виде газовой фазы, которая контактирует с раствором, содержащим динитрил, посредством чего небольшая часть газообразного водорода растворяется в растворе. Парциальное давление водорода составляет по крайней мере 1 атм (0,1 МПа); однако обычно используют давление водорода 5 - 500 атм (0,5 - 50 МПа), в частности, давление в 30 - 100 атм (3 - 10 МПа). Эти и другие значения давления приведены в единицах абсолютного давления. В реакционной среде могут присутствовать также и другие газы, однако их количество, как правило, невелико.

При проведении реакции водород присутствует предпочтительно в таком количестве, чтобы молярное соотношение H2: динитрил было по крайней мере 1. Потребляемый в ходе реакции водород обычно пополняется в течение времени ее проведения. Обычно давление водорода поддерживают на более или менее постоянном уровне в течение всего периода реакции.

Оптимальное количество катализатора, которое следует использовать в реакции гидрогенизации, зависит от типа применяемого реактора и условий реакции. Каждый специалист, обладающий средним уровнем знаний в данной области, в состоянии определить подходящее для проведения в каждом приемлемом типе реактора количество катализатора. В общем, катализатор берут в таком количестве, чтобы металл группы 8 присутствовал в отношении 0,001 - 10 мол.% относительно количества динитрила.

Продукты, которые возможно получить по способу настоящего изобретения, могут найти широкое применение в качестве исходных материалов для химического и фармацевтического производства. Примером использования частично гидрогенизированных продуктов может быть применение аминобутиронитрила в качестве исходного материала для получения γ- аминобутирамида (габамида), имеющего формулу H2N-(CH2)3-CONH2 • HCl, который применяют для производства антидепрессантов. Аминобутиронитрил может быть далее превращен в пирролидон через реакцию омыления и циклизации. ω- аминоалканнитрилы могут также найти применение в качестве исходных материалов для получения найлона. Так, например, ε- аминокапронитрил может использоваться как исходный материал для получения капролактама, который используется как исходный материал для синтеза найлона 6. Для этого способа ε- аминокапронитрил получают из 1,4-дицианобутана (адипонитрила) посредством селективной гидрогенизации в соответствии с настоящим изобретением, ε- аминокапронитрил может быть затем превращен через реакцию омыления в 6-аминокапроновую кислоту (ε- аминокапроновую кислоту), которая, в свою очередь, превращается в капролактам через реакцию циклизации, в которой образуется H2O.

Продукты полной гидрогенизации, которые могут быть получены по методу настоящего изобретения, имеют множество возможных направлений промышленного использования. Так, например, диаминобутан представляет собой исходный материал для получения найлона 4,6, а 1,6-диаминогексан (гексаметилендиамин) является подходящим исходным материалом для получения найлона 6,6.

Циклические продукты, которые также можно получить по методу настоящего изобретения, находят применение в качестве исходных материалов для химического и фармацевтического производства. Пирролидин, например, может использоваться как исходный материал для получения фотохимикатов, полиуретановых катализаторов, гуммированных добавок, пластификаторов и пигментов. Пирролидин, кроме того, может далее использоваться для производства большого числа фармацевтических продуктов, таких, как буфломодил, бепридил, эндралазин, ролитетрациклин, флуоксиместерон, клемизол, винкамин, фендозал, триполидин, пирмидиновая кислота, роциклидин и рифампицин.

Настоящее изобретение может быть проиллюстрировано примерами и сравнительными экспериментами, которые не следует рассматривать в плане ограничения области изобретения.

Продукты реакции анализируют с использованием газового хроматографа Хьюлетт Паккард типа НР5890R, снабженного колонкой (типовой номер CPWAX 51), которая заполнена полиэтиленгликолем и водородом в качестве газа-носителя. Сукцинонитрил анализируют с использованием отдельного типа газового хроматографа ХромпакR (ChrompackR) 428  с колонкой следующего состава: 5% фенила, 95% метилполисилоксана, типа CPSIL 8 CB и азот в качестве газа-носителя.

с колонкой следующего состава: 5% фенила, 95% метилполисилоксана, типа CPSIL 8 CB и азот в качестве газа-носителя.

Пример 1

Получение катализатора Ni-ZMS34

Цеолит M34 получают по описанному в литературе способу (Inui, Journal of Catalysis, 79, 176 - 184, 1983). Получают гель, который имеет выраженную в молярных соотношениях следующую композицию: Si/Al = 9,5, Na/Al = 5,8, K/Al = 1,2. Органическая матрица (шаблон) представляет собой гидроксид тетраметиламмония. Указанный гель нагревают до 190oC в автоклаве с объемом 750 мл. После охлаждения осадок отделяют фильтрованием и промывают водой. При температуре 180oC осадок приводят в контакт с 2 М раствором нитрата аммония, а затем при температуре 80oC с 0,6 М раствором нитрата никеля. После этого подвергают обжигу на воздухе при температуре 540oC в течение 3,5 часов. Выход Ni-2SM34 составляет 15,5 г. Затем катализатор подвергают предварительному восстановлению в течение 1,5 часов при температуре 800oC и атмосферном давлении, в среде газовой смеси, состоящей из 10 весовых % H2 в N2. H2-ТПД площадь катализатора составляет 22 м3/л, а содержание Ni равно 6,6 весовых %.

Гидрогенизация сукцинонитрила

В качестве реактора используют автоклав типа Парр (Parr type) с объемом 160 мл. Реактор снабжен закрывающимся спускным отверстием с фильтром, которое останавливает выход частиц катализатора. Кроме того, реактор включает дозирующий сосуд объемом 50 мл. Дозирующий сосуд соединен с автоклавом через дозирующую трубку, снабженную вентилем. При этом и реактор, и дозирующий сосуд имеют устройства для контроля температуры нагревания и величины давления. Содержание реактора должно перемешиваться с помощью мешалки.

5 г катализатора вводят в автоклав в виде суспензии в 90 г диаминоэтана. После этого давление H2 В автоклаве доводят до величины 7 МПа и нагревают до температуры 100oC при перемешивании (1800 об/мин). 5 г сукцинонитрила растворяют в 10 г диаминоэтана и вводят в дозирующий сосуд. После этого открывают вентиль в дозирующем сосуде, в результате чего содержимое дозирующего сосуда выталкивается в автоклав, и после этого реакция проходит уже в автоклаве, также при перемешивании (1800 об/мин).

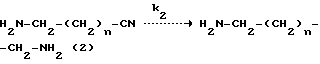

Через 6 часов реакцию останавливают, открывая клапан в спускном устройстве реактора, в результате чего содержимое реактора, за исключением катализатора, выливается из реактора. Полученный продукт анализируют с помощью газовой хроматографии. Степень конверсии сукциононитрила составляет 40%. Реакционный продукт состоит из: 96 мол.% аминобутиронитрила и 4 мол.% диаминобутана. При этом не обнаруживается образования пирролидина или смолоподобных реакционных продуктов. Результаты исследования приведены в таблице 1.

Пример II

Сукцинонитрил гидрогенизируют по методу, приведенному в примере 1, при следующих параметрах реакции: температура - 110oC, давление - 8 МПа и время проведения реакции - 23 часа. Результаты данного исследования представлены в таблице 1.

Пример III

Сукцинонитрил гидрогенизируют по методу, приведенному в примере 1, при следующих параметрах реакции: температура - 140oC, давление - 8 МПа и время проведения реакции - 3 часа. Результаты данного исследования представлены в таблице 1.

Пример IV

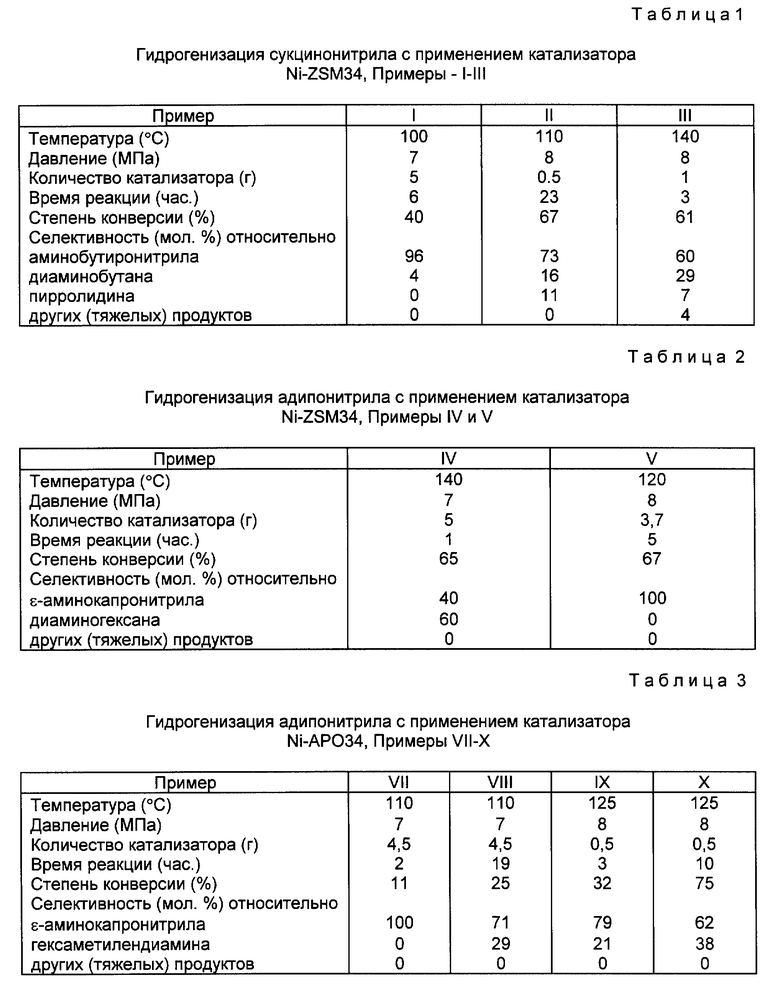

При соблюдении экспериментальных условий, приведенных в примере 1, адипонитрил гидрогенизируют при температуре реакции 140oC, давлении реакции 7 МПа и продолжительности реакции в течение 1 часа. Полученные результаты приведены в таблице 2.

Пример V

Как и в примере IV, адипонитрил гидрогенизируют при соблюдении следующих условий реакции: температура - 120oC, давление - 8 МПа и продолжительность реакции - 5 часов. Результаты исследования также приведены в таблице 2.

Пример VI

Получение Ni-SAPO-34 катализатора

Катализатор Ni-SAPO-34 получают по описанной методике (in Inui, Appl. Cat 58, 155 - 163, 1990). Подготовленный гель имеет следующий состав:

SiO0,15Al1,0P1,0TEA1,03Ni0,15 H2O39

Образованный SAPO-34 гель подвергают обжигу и предварительному восстановлению, как это описано в примере 1. H2-ТПД площадь катализатора равна 19 м2/г, а содержание Ni составляет 2,9 весовых %.

Гидрогенизация сукцинонитрила

Сукцинонитрил гидрогенизируют по методу, приведенному в примере 1 при температуре реакции, равной 120oC, давлении в 7 МПа и продолжительности реакции 3 часа. Степень конверсии составляет 17%; при этом образуется 74 мол.% аминобутиронитрила, 19 мол. % диаминобутана и 6 мол.% пирролидина. Образования тяжелых продуктов реакции не отмечается.

Пример VII

Адипонитрил гидрогенизируют с применением катализатора Ni-SAPO-34 примера VI по методу примера 1 при температуре реакции 110oC, давлении в 7 МПа и продолжительности реакции 2 часа. Результаты исследования представлены в таблице 3.

Пример VIII

Адипонитрил гидрогенизируют по методу примера VII с той разницей, что продолжительность реакции составляет 19 часов. Результаты исследования представлены в таблице 3.

Пример IX

Адипонитрил гидрогенизируют с применением катализатора Ni-SAPO-34 примера VI по методу примера 1 при температуре реакции 125oC, давлении в 8 МПа и продолжительности реакции 3 часа. Результаты исследования представлены в таблице 3.

Пример X

Адипонитрил гидрогенизируют по методу примера VII с той разницей, что продолжительность реакции составляет 10 часов. Результаты исследования представлены в таблице 3.

Изобретение относится к способу селективной гидрогенизации динитрильного соединения общей формулы NC-(CH2)nCN, где n= 1-6, в присутствии катализатора, содержащего металл 8 группы Периодической системы элементов - никель и цеолит, имеющий размер пор с диаметром от 0,3 до 0,7 нм, предпочтительно 0,3-0,5 нм. Цеолит имеет предпочтительно структуру, отобранную из следующих видов структур: ABW, AEI, AFT, ANA, ATN, ATV, ATT, AWW, BIK, CAS, CHA, EAB, EDI, ERI, CIS, JBW, KFI, LEV, LTA, MER, NAT, PHI, RHO, YOG. Катализатор имеет обычно площадь внутренней поверхности по крайней мере 10 м2/г, в частности 20 м2/г, а внешняя поверхность катализатора, как правило, состоит из инертных частиц. Гидрогенизацию ведут с помощью водорода при температуре 70-200oС и парциальном давлении 3-10 МПа. Процесс не требует дополнительного введения аммиака или других оснований и позволяет получать полностью гидрогенизированные или частично гидрогенизированные продукты, варьируя условия реакции. 5 з. п. ф-лы, 3 табл.

| Устройство для вращения колесных пар экипажа | 1973 |

|

SU445589A1 |

| SU 30911017 A, 11.07.74 | |||

| US 4362671 A, 11.12.92 | |||

| Способ крашения анилином овчины под котик | 1948 |

|

SU77911A1 |

| Огнетушитель | 0 |

|

SU91A1 |

Авторы

Даты

1998-12-10—Публикация

1994-05-09—Подача