Способ предназначен для утилизации жидких отходов, содержащих азотистоводородную кислоту, и может быть использован на предприятиях радиохимической промышленности, в технологии переработки отработанного ядерного топлива.

Утилизация жидких отходов, образующихся при переработке отработанного ядерного топлива, производится по технологической схеме, включающей стадии концентрирования методом выпарки и перевода концентрированного кубового остатка в твердый продукт методом остекловывания [1].

В экстракционной технологии переработки отработанного ядерного топлива на отдельных стадиях процесса в составе технологических растворов используется гидразин. Одним из продуктов окисления гидразина в результате его радиолиза или окисления азотной кислотой в присутствии технеция является азотистоводородная кислота (далее АВК). Последняя выводится из техпроцесса с жидкими отходами, преимущественно со щелочными (в частности, содовыми) растворами, со стадий отмывки оборотного экстрагента, а также с кислыми регенератными растворами. Утилизация жидких отходов, содержащих АВК, по схеме "выпарка-остекловывание" невозможна ни отдельно, ни совместно с прочими жидкими отходами в связи с тем, что возможны образование взрывоопасных солей азидов отдельных металлов, с одной стороны, и, с другой стороны, отгонка АВК в газовую фазу на стадиях выпарки и остекловывания жидких отходов и дальнейшее ее непредсказуемое поведение. Очевидна целесообразность дополнительной стации разрушения АВК в жидких отходах, ее содержащих, перед утилизацией по принятой схеме.

Известен способ утилизации жидких отходов, содержащих АВК, включающий разрушение АВК, концентрирование жидких отходов методом выпарки и остекловывание, сущность которого заключается в обработке жидких отходов на первой стадии нитритом натрия [2] . Способ реализуем только в кислой среде при стехиометрическом мольном избытке реагента не менее 20%. Способ обеспечивает полное разрушение АВК до газообразных продуктов и безопасную утилизацию жидких отходов на стадиях "выпарка-остекловывание". К недостаткам данного способа можно отнести:

- использование дефицитного и дорогостоящего реагента - нитрита натрия;

- введение солеобразующих компонентов в жидкие отходы, подлежащие утилизации;

- технологический перерасход реагента, обусловленный тем, что колебания концентрации АВК в растворах, подлежащих обработке, могут быть значительными, а подача реагента должна быть количественно унифицирована в расчете на максимальную концентрацию АВК в жидких отходах, перерасход реагента может в два раза превышать требуемое количество;

- способ реализуем только в кислых средах.

В литературе отсутствуют сведения по другим эффективным и технологически приемлемым способам, в связи с чем способ утилизации жидких отходов, включающий разрушение АВК нитритом натрия в кислой среде, концентрирование отходов методом выпарки и их остекловывание, выбран за прототип.

Целями настоящего изобретения являются:

- исключение использования химических реагентов на стадии разрушения АВК при утилизации жидких отходов;

- проведение процесса в широком диапазоне характеристик обрабатываемых жидких отходов;

- снижение эксплуатационных затрат на реализацию процесса.

Требуемый технический результат достигается способом, сущность которого описана ниже.

Сущность заявляемого способа заключается в электрохимической обработке жидких отходов, содержащих азотистоводородную кислоту в любой концентрации, с использованием в качестве катода титана, в качестве нерастворимого анода оксида металла IV или VII групп Периодической таблицы при токовой нагрузке, верхний предел которой ограничен величиной анодной плотности тока, соответствующей пределу коррозионной устойчивости материала анода, и при соотношении рабочих поверхностей катода и анода не менее 1.

Дальнейшая утилизация жидких отходов производится аналогично прототипу.

При утилизации жидких отходов заявляемым способом разрушение АВК происходит за счет следующих процессов:

- анодное окисление до азота;

- катодное восстановление до иона аммония;

- катодное восстановление нитрат-иона (или азотной кислоты) до нитрит-иона (при наличии первого в обрабатываемом растворе) и последующее окисление АВК нитрит-ионом в том случае, если обрабатываемая рабочая среда кислая.

Использование титана в качестве катода обусловлено высоким перенапряжением выделения водорода на данном материале.

Использование оксида металла IV и VII группы в качестве анода обусловлено рядом причин, а именно:

- высокой электрохимической активностью анода применительно к рассматриваемому процессу в щелочных средах в сравнении с обычно практикуемыми для электролиза щелочных сред материалами (например, нержавеющая сталь);

- исключением при обработке HN3-содержащих кислых и слабокислых растворов из использования в качестве анода таких материалов, как платина, палладий, рутений, при этом скорость разрушения АВК сопоставима с вариантом использования в качестве анода платны, как эталона электрохимической анодной активности;

- высокой коррозионной устойчивостью анодного материала.

Верхний предел анодной плотности тока (ia) ограничен коррозионной устойчивостью анодного материала с целью обеспечения максимального ресурса эксплуатации последнего.

Нижний предел анодной плотности тока не ограничивается и определяется требуемой производительностью процесса и характеристиками обрабатываемого раствора.

Указанное соотношение величин рабочих поверхностей катода и анода (Sk/Sa) установлено по следующим причинам:

- не менее 58% массового количества АВК разрушается за счет катодных процессов;

- в щелочных средах массовая доля АВК, разрушаемой за счет катодных процессов, увеличивается до 73%;

- титан, используемый в качестве катода, практически не подтвержден коррозии, то есть ресурс эксплуатации данного электродного материала не ограничен.

Таким образом, развитие катодной поверхности предпочтительнее.

Заявляемый способ реализуем в широком диапазоне рабочих сред: от сильнокислых до щелочных. Максимальная удельная скорость процесса и минимальные удельные энегозатраты на его осуществление достигаются при проведении процесса в нейтральных растворах при величине pH 5,0 - 8,0.

Удельная скорость процесса постоянна во всем интервале заявляемой токовой нагрузки для каждого типа обрабатываемой рабочей среды.

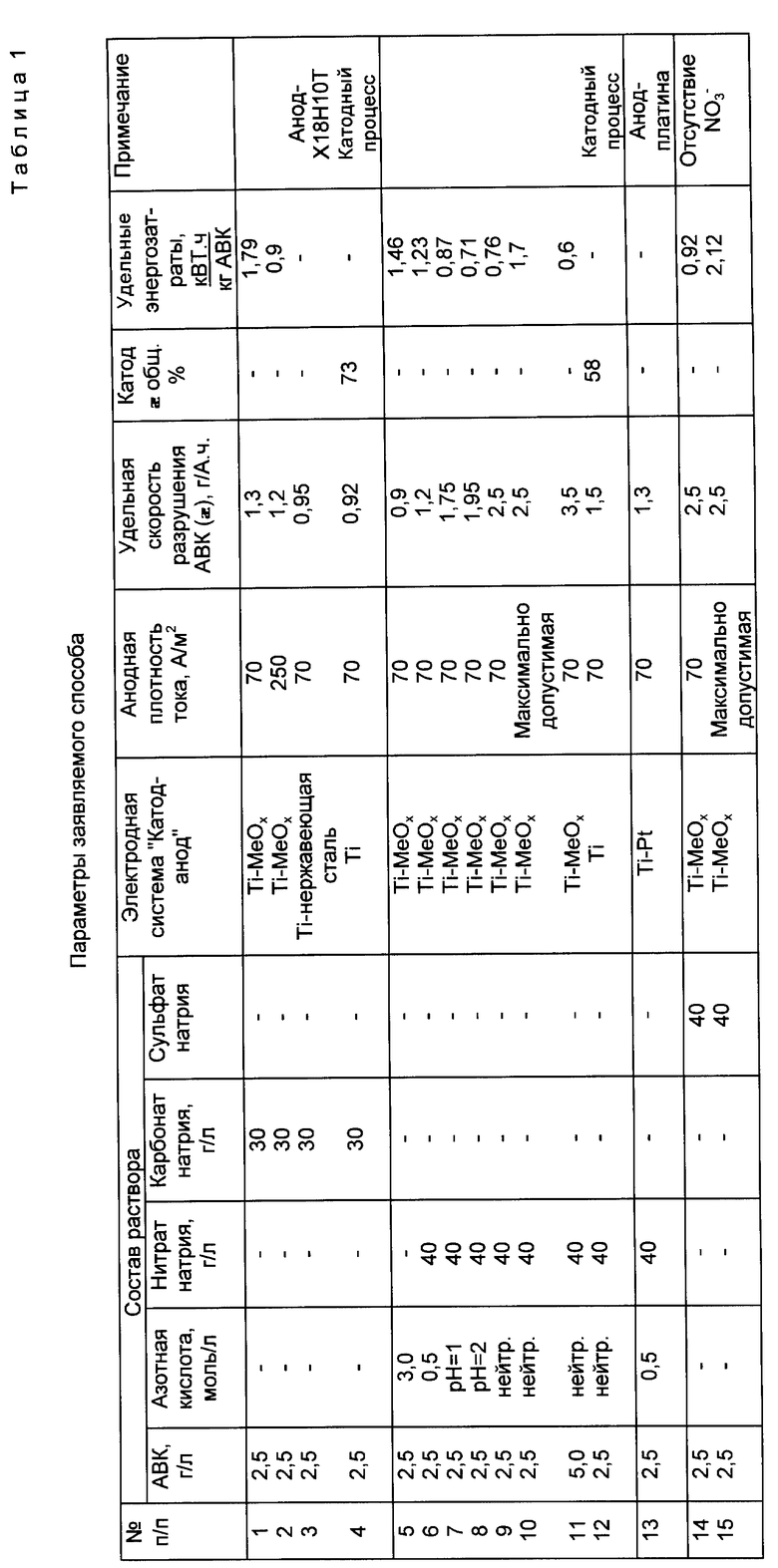

Основные данные по заявляемому способу приведены в таблицах 1, 2. Ниже приведены примеры его осуществления. Геометрические характеристики используемой электродной системы во всех примерах неизменны.

Пример 1.

Состав обрабатываемых жидких отходов: HNO3 - 3 моль/л, АВК ≤ 2,5 г/л. Используемая электродная система: Ti(катод) - MeOx (нерастворимый анод).

Анодная плотность тока - 70 А/м2.

Достигнуто полное разрушение АВ при удельной скорости процесса - 0,9 г АВК/А•ч и энергозатратах - 1,46 кВт• ч/кг АВК.

Пример 2.

Состав обрабатываемых жидких отходов: Na2CO3 - 30 г/л, АВК ≤ 2,5 г/л.

Используемая электродная система и токовая нагрузка те же.

Достигнуто полное разрушение АВК при удельной скорости процесса - 1,3 г АВК/А•ч и удельных энергозатратах - 1,79 кВт • ч/кг АВК.

Пример 3.

Состав обрабатываемых жидких отходов: NaNO3 - 40 г/л (pH ≈ 5 - 8), АВК ≤2,5 г/л.

Используемая электродная система и токовая нагрузка те же.

Достигнуто полное разрушение АВК при удельной скорости процесса - 2,5 г АВК/Ф/А•ч и удельных энергозатратах - 0,76 кВт • ч/кг АВК.

Пример 4.

Состав обрабатываемых жидких отходов: NaNO3 - 40 г/л (pH ≈ 5 - 8), АВК ≤ 5,0 г/л.

Используемая электродная система и токовая нагрузка те же.

Достигнуто полное разрушение АВК при удельной скорости процесса - 3,5 г АВК/А•ч и удельных энергозатратах - 0,6 кВт • ч/кг АВК.

Пример 5.

Состав обрабатываемых жидких отходов: NaNO3 - 40 г/л (pH ≈ 5 - 8), АВК ≤ 5,0 г/л.

Используемая электродная система та же.

Анодная плотность тока - максимальная, допустимая.

Достигнуто полное разрушение АВК при удельной скорости процесса - 2,5 г АВК/А • ч. и удельных энергозатратах - 1,7 кВт • ч/кг АВК.

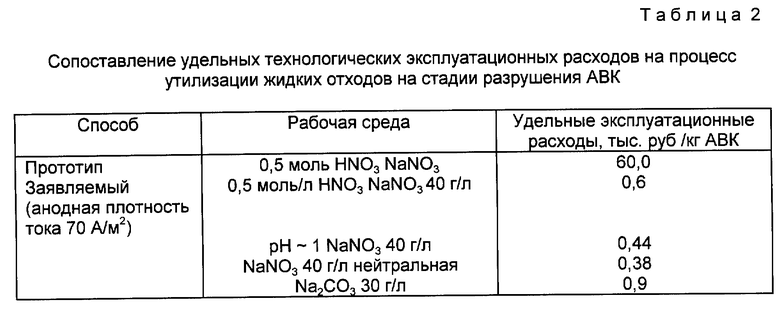

Таким образом, заявляемый способ обеспечивает в сравнении с прототипом

- полное разрушение АВК без использования солеобразующих химических реагентов;

- снижение удельных эксплуатационных затрат более чем в 60 раз;

- полное разрушение АВК в широком диапазоне характеристик обрабатываемых жидких отходов, при этом максимальная удельная скорость разрушения АВК и минимальные удельные эксплуатационные расходы достигаются в нейтральной среде при величине pH 5,0 - 8,0.

Литература

1. Егоров Н.П., Кудрявцев Е.Г., Никипелов Б.В. и др. Регенерация и локализация радиоактивных отходов ядерного топливного цикла. - Атомная энергия, том 4, вып.4, 1993.

2. Исследование процессов окисления азотистоводородной кислоты применительно к технологии переработки ОЯТ: Отчет/РИАН. -Зильберман Б.Я. и др. Инв.11647 т. - Санкт-Петербург, 1995.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ОКИСЛЕНИЯ ГИДРАЗИНА В АЗОТНОКИСЛЫХ РАСТВОРАХ | 1997 |

|

RU2141448C1 |

| СПОСОБ УТИЛИЗАЦИИ ЖИДКИХ ОТХОДОВ, СОДЕРЖАЩИХ АЗИДЫ МЕТАЛЛОВ И АЗОТИСТО-ВОДОРОДНУЮ КИСЛОТУ | 2000 |

|

RU2194320C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 1994 |

|

RU2095866C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ВЫДЕЛЕНИЯ ПАЛЛАДИЯ ИЗ АЗОТНОКИСЛЫХ РАСТВОРОВ | 2002 |

|

RU2235374C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНЫХ ФОСФОРСОДЕРЖАЩИХ ЭЛЕКТРОЛИТНЫХ АНОДОВ | 1998 |

|

RU2122048C1 |

| СПОСОБ ОЧИСТКИ ПРИРОДНЫХ ВОД | 1994 |

|

RU2090517C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИТЬЕВОЙ ВОДЫ И ОЧИСТКИ ПРОМЫШЛЕННЫХ СТОКОВ И АВТОМАТИЗИРОВАННАЯ УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1996 |

|

RU2120412C1 |

| СПОСОБ РЕГЕНЕРАЦИИ СОЛЯНОКИСЛОГО МЕДНО-ХЛОРИДНОГО РАСТВОРА ТРАВЛЕНИЯ МЕТОДОМ ЭЛЕКТРОЛИЗА | 2024 |

|

RU2824908C1 |

| ЭЛЕКТРОХИМИЧЕСКОЕ УСТРОЙСТВО | 2002 |

|

RU2211885C1 |

| СПОСОБ КОНТРОЛЯ КИСЛОТНОСТИ НИТРОЭФИРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2094796C1 |

Изобретение применимо в радиохимической промышленности для утилизации жидких отходов, содержащих азотистоводородную кислоту. Для осуществления способа жидкие отходы, содержащие азотистоводородную кислоту в любой концентрации, подвергают электрохимической обработке с использованием в качестве катода титана, в качестве нерастворимого анода оксида металла IV или VII группы Периодической таблицы при токовой нагрузке, верхний предел диапазона величин которой ограничен анодной плотностью тока, соответствующей пределу коррозионной устойчивости анодного материала. Способ обеспечивает полное разрушение азотистоводородной кислоты без химических реагентов, снижение эксплуатационных затрат, независимость процесса от характеристик обрабатываемых жидких отходов. 1 з.п. ф-лы, 2 табл.

| Исследование процессов окисления азотистоводородной кислоты применительно к технологии переработки ОЯТ: Отчет ФИАН - Зильберман Б.Я | |||

| и др., Инв | |||

| Разборный упаковочный ящик | 1928 |

|

SU11647A1 |

| - Санкт-Петербург, 1995 | |||

| Способ очистки водных радиоактивных отходов | 1990 |

|

SU1730684A1 |

| Способ остекловывания жидких радиоактивных отходов среднего и низкого уровней активности | 1990 |

|

SU1738006A1 |

| Способ разложения азида щелочного металла | 1980 |

|

SU981209A1 |

| US 4439326 A, 1984 | |||

| US 4861444 A, 1989 | |||

| СИСТЕМА ЩЕТОЧНЫХ УПЛОТНЕНИЙ | 2014 |

|

RU2623322C1 |

| КАМЕРА СГОРАНИЯ И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2007 |

|

RU2435109C2 |

| DE 297143 A5, 1992 | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| АППАРЕЛЬ-ТРАП | 2003 |

|

RU2250853C1 |

Авторы

Даты

1998-12-10—Публикация

1996-12-20—Подача