Заявляемое изобретение относится к области выделения металлов из растворов электролитов и может быть использовано в прикладной радиохимии для обработки радиоактивных отходов и выделения из них палладия.

Помимо использования в радиохимии, предлагаемый способ может найти применение и в других областях, например, для выделения палладия при его регенерации из различных изделий, например, отработавших катализаторов или электротехнических изделий.

Высокая стоимость палладия обусловлена его низким содержанием в земной коре (5·10-6%), а также сложностью его выделения из руд и последующего рафинирования.

Вместе с тем, палладий образуется с достаточно высоким выходом в топливе атомных электростанций (АЭС) при делении урана. Водной тонне топлива с выгоранием 40 МВт·сут/кг содержится около 40 кг продуктов деления, в том числе примерно 6 кг платиновых металлов, среди которых на палладий приходится около 1,9 кг [1]. Таким образом, можно ожидать, что отработавшее топливо АЭС может стать в будущем одним из основных источников получения палладия для его промышленного использования.

С другой стороны, "реакторный" палладий представляет помеху при остекловывании радиоактивных отходов за счет образования в процессе остекловывания металлической фазы [2], и поэтому перед отверждением высокоактивных отходов (ВАО) его желательно удалять.

Известно много способов выделения палладия из различных по составу растворов.

Для извлечения палладия из азотнокислых растворов могут быть использованы сорбенты различных классов [3-5]. Однако сорбционный метод имеет ряд ограничений, главным из которых является недостаточная радиационная устойчивость ионообменных смол.

Большой объем экспериментальных исследований был посвящен использованию экстракции для извлечения палладия из азотнокислых растворов [6-9].

При выборе технологии выделения палладия из радиоактивных отходов от переработки топлива АЭС, наряду с полнотой выделения и достижением высоких показателей по очистке, необходимо исключить образование дополнительных объемов отходов, требующих проведения операций по их переработке.

В связи с этим представляет интерес использование процесса электрохимического выделения палладия из сложных по составу азотнокислых растворов. Главным достоинствами данного направления является отсутствие каких-либо дополнительных реагентов, которые могли бы оказать отрицательное влияние на дальнейших стадиях переработки отходов от репроцессинга. Важно также отметить, что процесс электрохимического выделения палладия может быть реализован применительно как к различным по составу растворам (например, к исходному раствору урана, поступающему на экстракцию, или рафинату I экстракционного цикла).

Ранее [10] был предложен способ извлечения палладия из высокоактивных отходов, с использованием электрохимического осаждения на катоде.

Вначале кислый раствор отходов подвергают электролизу при контролируемом потенциале. При этом палладий, родий, рутений и технеций осаждаются на катоде. Осадок металлов растворяют в кислоте. После отделения нерастворимого в кислоте родия проводят отгонку технеция и рутения в виде летучих оксидов с добавлением серной и хлорной кислот. На заключительной стадии проводят электрохимическое осаждение палладия при контролируемом потенциале катода.

Недостатками данного способа являются многостадийность и использование коррозионно-опасных реагентов (серная и хлорная кислоты), что не позволяет рассчитывать на его использование в радиохимической технологии.

Большое внимание исследованиям процесса электрохимическое выделение палладия было уделено в работах японских ученых [11-13].

Были проведены эксперименты на модельных растворах по электрохимическому выделению палладия на катоде из жидких ВАО. (Концентрация азотной кислоты - 2,5 моль/л, плотность тока на катоде - 500 мА/см2.) В этих условиях были получены следующие значения выхода (в %): для рутения - 23, родия - 28, палладия - 94, технеция - 68 [11].

По мнению японских ученых, использование разницы в потенциалах осаждения и растворения осажденных металлов позволяет проводить количественное извлечение и разделение металлов платиновой группы [11, 13].

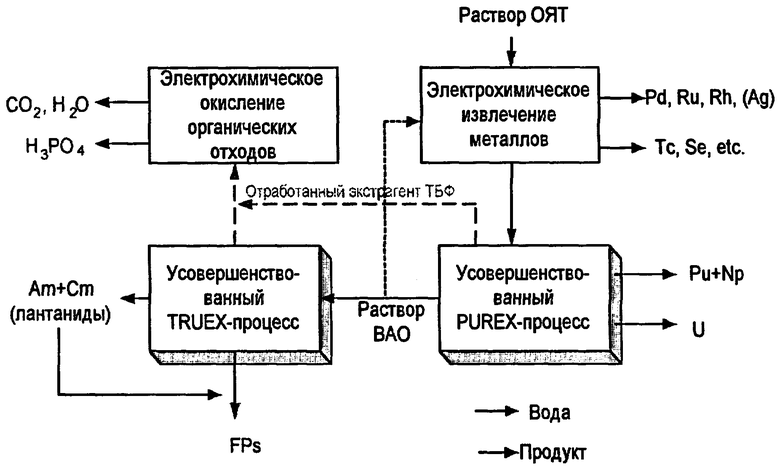

Наиболее близким к заявляемому (прототип) является способ извлечения палладия [12], заключающийся в том, что из азотнокислого раствора, полученного после растворения облученного топлива, проводят выделение платиновых металлов, технеция, селена и серебра с использованием электрохимических процессов, после чего из раствора экстрагируют уран, плутоний, нептуний и далее из рафината извлекают америций и кюрий. Данный способ поясняется чертежом. Предложенная технологическая схема извлечения реакторных платиноидов достаточно полно отвечает требованиям, предъявляемым к процессам, которые используются в радиохимической промышленности.

Недостатком данного способа является использование дорогостоящей платины в качестве материала электродов, а также необходимость в источнике питания и дополнительных устройствах, обеспечивающих заданный потенциал катода, на котором проводится осаждение палладия. Кроме того, этот метод не позволяет выделить палладий в достаточно чистом виде, что требует дополнительной операции отделения палладия от родия и рутения.

Задачей настоящего изобретения является разработка способа селективного выделения палладия из азотнокислых растворов, лишенного указанных недостатков.

Поставленная задача решается путем контактирования азотнокислого (0,5-4,5 моль/л НNО3) раствора палладия с короткозамкнутой биметаллической парой, одной из составляющих которой является алюминий. После промывки выделенный металлический палладий растворяется в концентрированной азотной кислоте.

Для повышения эффективности осаждения азотнокислый раствор палладия пропускают через колонку, содержащую биметаллическую пару в виде смеси металлических гранул.

Увеличение очистки палладия от посторонних примесей и радионуклидов, присутствующих в растворе, достигается введением в исходный азотнокислый и/или промывной раствор комплексообразователей.

Таким способом достигается селективное выделение палладия, без использования внешнего источника тока и электродов из благородных металлов, с высокой степенью извлечения и очистки от посторонних примесей.

Предложенный способ осуществляют следующим образом.

Азотнокислый раствор с концентрацией НNО3 0,5-4,5 моль/л, содержащий палладий, пропускают через емкость с биметаллической парой электродов с отношением площади поверхности катода (нержавеющая сталь) к площади анода (алюминий), равным 10:1. В качестве элементов биметаллической пары могут быть использованы проволока, пластины, гранулы и другие конструктивные элементы из алюминия и нержавеющей стали, обеспечивающие необходимое соотношение площадей катода и анода.

При контакте с раствором биметаллическая пара приобретает потенциал в интервале +0,4-+0,6 В, и палладий осаждается на катоде в виде металла.

Далее проводят промывку азотной кислотой (0,05-3,0 моль/л) и емкость заполняют раствором концентрированной азотной кислоты (12-12,5 моль/л) для растворения выделившегося на катоде палладия.

При проведении указанных операций степень извлечения палладия составляет не менее 99% и степень очистки от сопутствующих примесей (в том числе от осколков деления) не менее 102-103. Для увеличения степени очистки от отдельных элементов в исходный раствор может быть введена добавка комплексообразователя (например, карбамида или диэтилентриаминпентауксусной кислоты в количестве 0,005-0,02 моль/л).

Полученный раствор азотнокислого палладия при необходимости может быть подвергнут дополнительной очистке.

Ниже описаны примеры выделения палладия описанным способом.

Пример 1. В сосуд емкостью 500 мл с раствором азотной кислоты (0,5 моль/л) и палладия (0,15 г/л) помещают короткозамкнутую пару электродов, состоящую из пластин нержавеющей стали (площадь 50 см2) и алюминия (площадь 5 см2). При контакте раствора с биметаллической электродной парой в системе устанавливается потенциал +0,5 В.

Раствор нагревают до 60°С и выдерживают в течение 1 часа. После этого пластины извлекают, промывают небольшим объемом азотной кислоты (0,05-0,5 моль/л) и помещают на 4-8 часов при комнатной температуре в раствор концентрированной азотной кислоты (12-12,5 моль/л) для растворения выделившегося на катоде палладия.

Степень извлечения палладия составляет 99,9%.

Пример 2. В сосуд емкостью 500 мл заливают раствор следующего состава: азотная кислота - 4,5 моль/л; палладий - 0,15 г/л; уран - 100 г/л; железо - 1 г/л. В раствор помещают короткозамкнутую пару электродов, состоящую из пластин платины (площадь 5 см2) и алюминия (площадь 15 см2). При контакте раствора с биметаллической электродной парой в системе устанавливается потенциал +0,6 В.

Раствор выдерживают в течение двух часов при перемешивании и после этого пластины извлекают, промывают азотной кислотой (0,1 моль/л) и помещают на 2 часа при температуре 80°С в раствор азотной кислоты (12,5 моль/л) для растворения выделившегося на катоде палладия. Степень извлечения палладия составляет 99,8%.

Пример 3. Опыты проводят тем же способом, что и примерах 1 и 2. В сосуд емкостью 250 мл заливают раствор следующего состава: азотная кислота - 3,0 моль/л; палладий - 0,15 г/л; уран - 0,1 г/л; церий - 2 г/л; лантан - 4,0 г/л; цирконий - 5,0 г/л. Удельная активность по β- и α-активным примесям составляет 1,5·108 и 3,1·108 Бк/л соответственно. В раствор помещают короткозамкнутую пару электродов, состоящую из пластин нержавеющей стали (площадь 25 см2) и алюминия (площадь 5 см2). При контакте раствора с биметаллической электродной парой в системе устанавливается потенциал +0,4 В.

Раствор выдерживают в течение 1,5 часов при перемешивании (температура 25°С) и после этого пластины извлекают, промывают азотной кислотой (0,01 моль/л) с добавлением ДГПА и помещают на 2 часа при температуре 60°С в раствор азотной кислоты (12,5 моль/л). Степень извлечения палладия составляет 99,9%, а степень очистки от β- и α-активных примесей составляет 103 и 104 соответственно.

Пример 4. В колонку объемом 10 мл засыпают смесь гранул нержавеющей стали (размер 0,2-0,5 мм) и алюминия (размер 1,5-2 мм). (Соотношение площади поверхности нержавеющей стали (катод) и алюминия (анод) составляет ~10:1.) Затем пропускают через нее раствор следующего состава: азотная кислота - 3,1 моль/л; палладий - 0,15 г/л. (С целью определения степени очистки палладия в раствор предварительно вводят изотоп европия-152 в количестве 4·106 Бк/л.) Время контакта раствора в колонке 1 минута, температура раствора 25°С. После того как весь исходный раствор прошел через колонку, проводят промывку азотной кислотой (0,1 моль/л, 50 мл) с той же скоростью и далее смывают палладий раствором азотной кислоты (12,5 моль/л).

Степень извлечения палладия составляет 99,9% и степень очистки от примеси 152Еu составляет 4,8·102.

Пример 5. Проводят извлечение палладия таким же способом, что и в примере 4, за исключением того, что в исходный раствор перед началом эксперимента добавляют карбамид в количестве 0,02 моль/л.

В данном случае степень извлечения палладия составляет 99,8%, а степень очистки от примеси 152Еu составляет 4,7·103.

Таким образом, в приведенных примерах показано, что при электрохимическом выделении палладия из азотнокислых растворов его можно извлечь достаточно полно и при этом получить высокую степень очистки от примесей, не используя при этом внешний источник тока.

С точки зрения конструктивного оформления, вероятно, предпочтение следует отдать варианту с использованием колонок с засыпкой гранул материала катода и анода. При этом за счет развитой поверхности достигается высокая скорость процесса, что является несомненным преимуществом по сравнению с другими известными методами.

Источники информации

1. Feasibility of separation and utilization of ruthenium, rhodium and palladium from high level wastes. TECHNICAL REPORTS SERIES No. 308. INTERNATIONAL ATOMIC ENERGY AGENCY VIENNA, 1989.

2. Horst Joseph Pentinghaus. Behavior of platinum metal elements during the vitrification of HLLW by means of the LFCM-technology. Proceedings of the International Topical Meeting on Nuclear and Hazardous Waste Management (SPECTRUM’94), August 14-18, 1994, Atlanta, Georgia, USA, V. 3, p. 2237-2243.

3. Галкин Б.Я. Лукичева Т.М., Похитонов Ю.А. и др. Исследование адсорбции палладия из азотнокислых растворов. // Исследования по химии, технологии и применению радиоактивных веществ: Межвузовский сборник научных трудов. ЛТИ им. Ленсовета. 1979, с.79-84.

4. Пфреппер Г., Либманн Р. Исследования по выделению палладия при помощи ионного обмена.// Материалы V симпозиума стран СЭВ. ЧССР, Марианские Лазне, 7-10 апреля 1981, с.192-202.

5. В.В. Милютин, С.Б. Пескишев, В.М. Гелис, Исследование сорбции ионов палладия, рутения и родия из азотнокислых растворов на сорбентах различных классов. Радиохимия, т. 36, вып.1, 1994, с.25-28.

6. Зайцев Б.Н., Инькова Е.Н. Распределение палладия в системе Pd(NO3)2 - NaNO3 - HNO3 - ТБФ - декан. - Радиохимия, т.23, №6, с.817-820 (1981).

7. Шмидт B.C., Шорохов Н.А., Новикова С.С. и др. Экстракция нитрата палладия (II) из азотнокислых растворов три-н-бутил- и триизоамилфосфиноксидами. - Радиохимия, 1983, т.25, №2, с.202-207.

8. Шорохов Н.А., Тетерин Э.Г., Чуклинов Р.Н., Шмидт B.C. Синтез и исследование нитратных комплексов палладия (II) с аминами и четвертичными аммониевыми основаниями. - Там же, 1984, т.29, №5, с.1255-1260.

9. Шмидт B.C., Шорохов Н.А. Химия палладия в экстракционных процессах регенерации отработавшего топлива АЭС. - Атомная энергия, т. 64, вып.2, 1988, с.103-110.

10. Патент США 3891741, Recovery of fission products from acidic waste solutions thereof, June 24, 1975 / Nov. 24, 1972, C 01 G 055/00; C 01 G 057/00.

11. Ozava M. et al. Back-end electrochemical procedures for waste minimizing in advanced actinide separation system. Global’97, p. 1232-1236.

12. Ozava M. et al. A new reprocessing System Composed of PUREX and TRUSX processer for total separation of ILRN. Proc. of Fifth Intern. Inform. Exchange Meeting on Actinide and Fission Producte Partitioning and Transmutation. Mol, Belgium, Nov. 25-27, 1998.

13. Massasyuki Yonceya et al. Separation of palladium and ruthenium from simulated high level liquid wastes (HLLW) by electrolysis. Global’97, p. 1501.

14. Yuichiro Asano, Tomoo Yamamura, Kunihiko Mizumachi, Yukio Wada. Recovery of noble metals from high level liquid waste by precipitation method. Proceedings of the International Topical Meeting on Nuclear and Hazardous Waste Management (SPECTRUM’94), August 14-18, 1994, Atlanta, Georgia, USA, V. 2, p. 836-841.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ ПАЛЛАДИЯ ИЗ АЗОТНОКИСЛЫХ РАСТВОРОВ (ВАРИАНТЫ) | 2001 |

|

RU2195518C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ПАЛЛАДИЯ ИЗ ВЫСОКОАКТИВНОГО РАФИНАТА ЭКСТРАКЦИОННОГО ЦИКЛА ПЕРЕРАБОТКИ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА (ВАРИАНТЫ) | 2017 |

|

RU2639884C1 |

| СПОСОБ ОТДЕЛЕНИЯ И ИЗВЛЕЧЕНИЯ РЕДКИХ ПРОДУКТОВ ЯДЕРНОГО ДЕЛЕНИЯ ИЗ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА, ПРИМЕНЕНИЕ УКАЗАННЫХ ПРОДУКТОВ (ВАРИАНТЫ) | 2002 |

|

RU2242059C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ПЛАТИНОВОЙ ГРУППЫ ИЗ ПРОДУКТА КИСЛОТНОГО РАСТВОРЕНИЯ ВОЛОКСИДИРОВАННОГО ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2015 |

|

RU2607644C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МОЛИБДЕНА-99 ИЗ РАСТВОРА ОБЛУЧЕННЫХ УРАНОВЫХ МИШЕНЕЙ | 2013 |

|

RU2545953C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ПАЛЛАДИЯ ИЗ КИСЛЫХ РАСТВОРОВ | 1987 |

|

SU1453954A1 |

| СПОСОБ ВЫДЕЛЕНИЯ РУТЕНИЯ ИЗ НЕРАСТВОРИМЫХ ОСТАТКОВ ОТ ПЕРЕРАБОТКИ ОБЛУЧЕННОГО ЯДЕРНОГО ТОПЛИВА | 2004 |

|

RU2289636C2 |

| СПОСОБ РАЗЛОЖЕНИЯ ЩАВЕЛЕВОЙ КИСЛОТЫ ИЗ АЗОТНОКИСЛЫХ МАТОЧНЫХ РАСТВОРОВ | 2014 |

|

RU2574396C1 |

| ЭКСТРАКЦИОННАЯ СМЕСЬ ДЛЯ ИЗВЛЕЧЕНИЯ АКТИНИДОВ ИЗ АЗОТНОКИСЛЫХ РАСТВОРОВ | 2015 |

|

RU2620583C2 |

| Способ экстракционного выделения трансплутониевых и редкоземельных элементов | 2021 |

|

RU2774155C1 |

Изобретение относится к области переработки жидких радиоактивных отходов, в частности, к способам извлечения из них благородных металлов. Сущность изобретения: способ электрохимического выделения палладия из азотнокислых растворов включает осаждение, промывку и растворение полученного металлического палладия. При этом раствор, содержащий палладий и 0,5-4,5 моль/л азотной кислоты, подвергают контакту с короткозамкнутой биметаллической парой, одной из составляющих которой является алюминий. Преимущество изобретения заключается в увеличении очистки палладия от посторонних примесей. 2 з.п. ф-лы, 1 ил.

| СПОСОБ ИЗВЛЕЧЕНИЯ ПАЛЛАДИЯ ИЗ КИСЛЫХ РАСТВОРОВ | 1987 |

|

SU1453954A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2119964C1 |

| US 4435258 A, 06.03.1984 | |||

| DE 3307163 A1, 06.09.1984. | |||

Авторы

Даты

2004-08-27—Публикация

2002-09-09—Подача