Изобретение относится к порошковой металлургии, в частности к способу получения сверхтвердых углеродных частиц в объеме железоуглеродистых сплавов, используемых для изделий, работающих в условиях износа.

Известен способ получения алмазов из фуллерена С60 с использованием кобальтового катализатора при температуре 1450oC и давлении 5 ГПа [1]. Основным недостатком такого способа является высокие температура и давление, что усложняет процесс получения сверхтвердого материала. Кроме того, использование дорогого и дефицитного кобальтового катализатора и фуллерена С60, который почти в 10 раз дороже смеси фуллеренов, удорожает производство алмазов.

Сверхтвердые углеродные частицы могут быть сформированы в результате деформации сжатия в негидростатических условиях при давлении 5 - 13 ГПа и температурах 200 - 160oC [2, 3]. Однако такие условия получения указанных частиц могут быть реализованы только в установке "наковальня Бриджмена", что ограничивает вес получаемого материала сотнями микрограмм.

Известен способ получения сверхтвердых частиц из фуллеренов в медной матрице ударно-волновым сжатием при давлении 10 ГПа [4]. Существенным недостатком этого способа является малые размеры получающихся алмазных частиц (не более 0,01 мкм).

В патенте [5] предложен синтез алмазов из смеси фуллерена с железом c использованием сверхскоростной закалки нагретой металлфуллереновой смеси.

Основным недостатком этого способа получения алмазов является необходимость проведения сверхскоростной закалки, которая ограничивает размеры закаливаемых образцов и приводит к получению ультрамелких алмазных частиц.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ получения алмазов методом ударно-волновой обработки порошковой смеси из меди и фуллеренов при высоких давлениях (>20 ГПа) и температуре с последующей сверхскоростной (более 1010 град/с) закалкой [6]. Основным недостатком этого способа является малый размер (менее 5 мкм) и небольшие количества (менее 10% от вводимого количества фуллеренов) алмазных частиц, что ограничивает их промышленное использование, кроме того, использование в порошковой смеси тяжелых фуллеренов существенно удорожает изготовление алмазов.

Предложенное изобретение обеспечивает увеличение размера и количества сверхтвердых частиц, образующихся в объеме железоуглеродистых сплавов в результате прессования порошковой смеси железа или его сплавов и фуллерита. Это изобретение представляет способ получения сверхтвердого материала, включающий прессование смеси порошков железа (или его сплав) и фуллерита при давлении 0,25 ГПа при комнатной температуре и синтез сверхтвердой фазы из фуллерита при изостатическом прессовании при давлении 2,5 - 4,5 ГПа и температуре 1000 - 1200oC.

Фуллерит представляет собой экстракт, полученный промыванием толуолом фуллереновой сажи, приготовляемой электродуговым методом из графита в атмосфере гелия, с последующим испарением толуола нагревом до 100oC. Применяемая смесь фуллеренов содержит 85% С60, 14% С70 и 1% тяжелых фуллеренов. Прессовки, используемые в данном методе получения, представляли собой диски диаметром 10 мм и толщиной 5 мм. Их вес варьировался от 1,5 до 2,5 г в зависимости от доли фуллерита в образце. Полученные заготовки подвергали сжатию до 2,5 - 4,5 ГПа и затем нагревали до 800 - 1300oC, выдерживали при постоянной температуре и давлении в течение 3 мин и затем охлаждали и снижали давление до нуля.

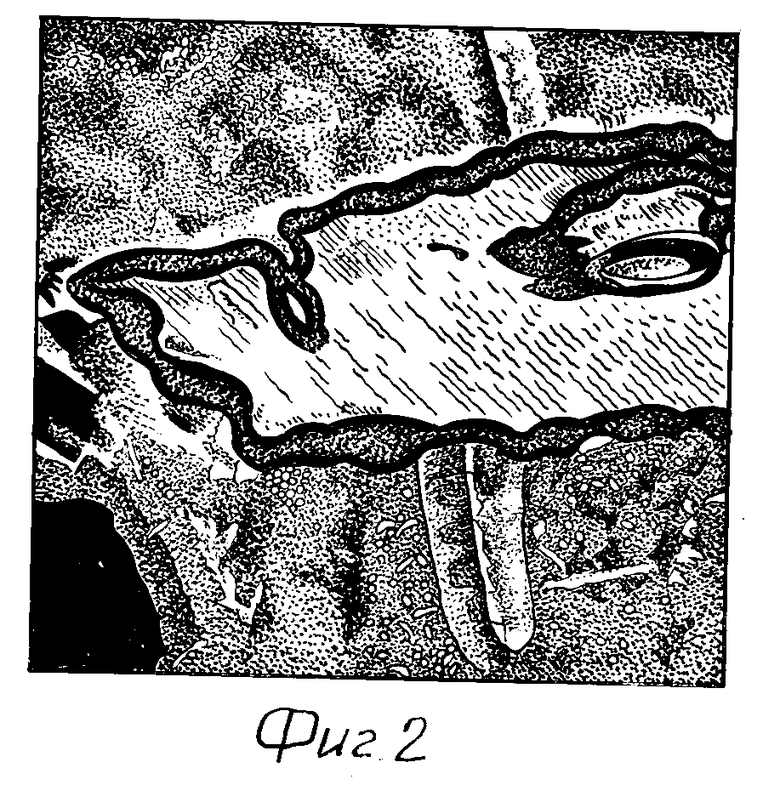

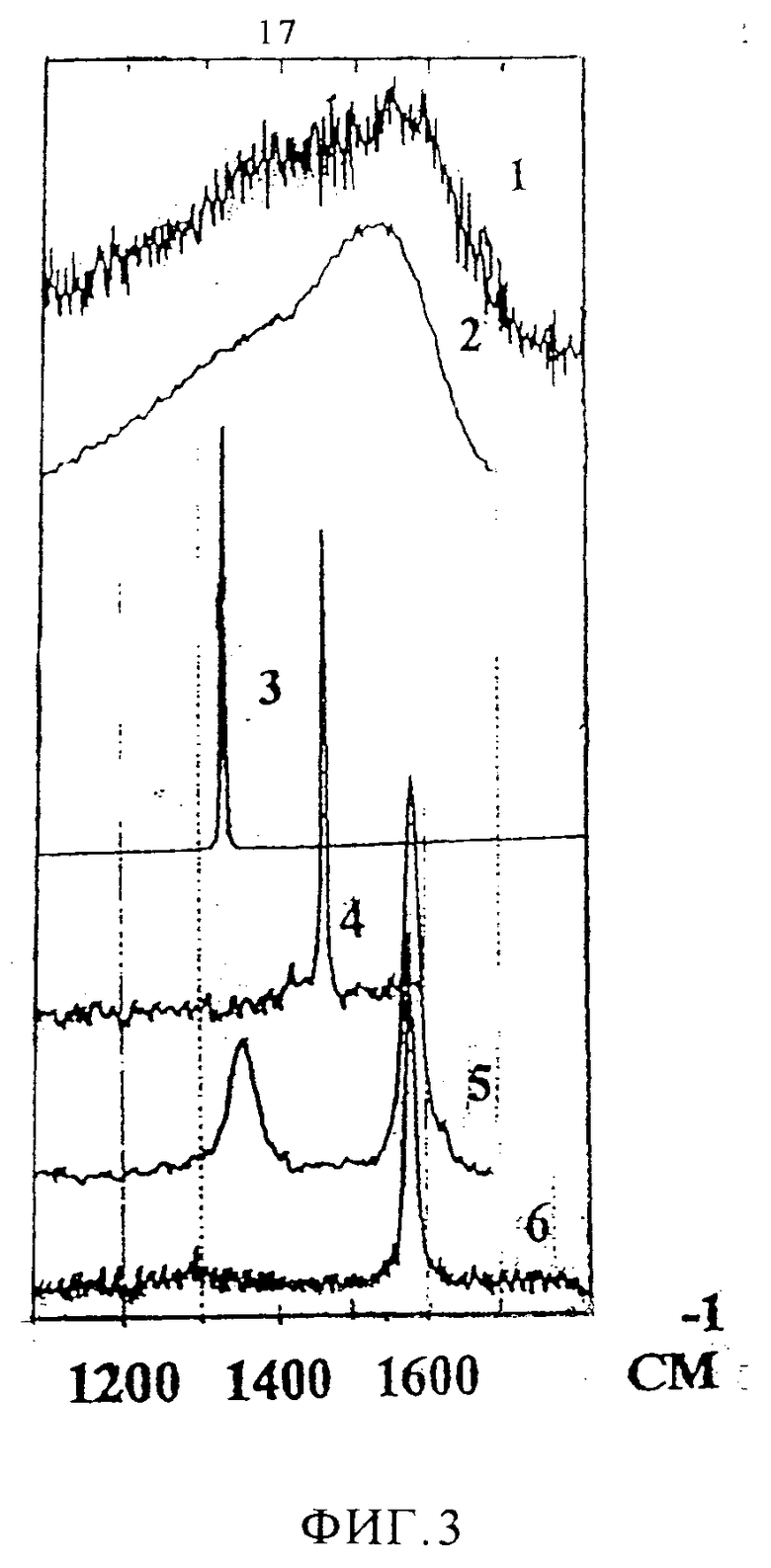

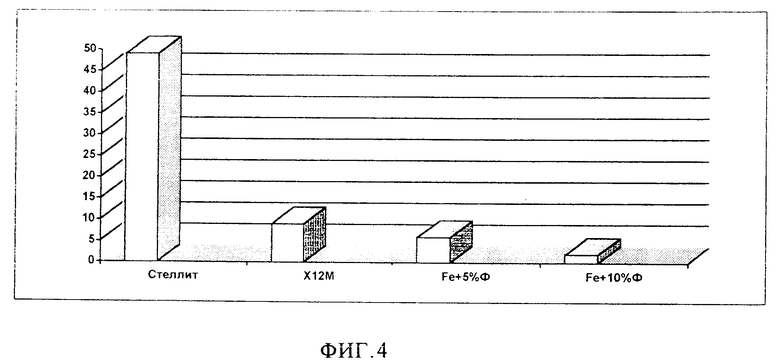

Предлагаемый способ (примеры 1 - 7) позволяет получать сверхтвердую углеродную фазу (фиг.1) с размерами частиц до 0,5 мм (фиг.2) в камере объемом 150 - 750 мм3 на простом в эксплуатации оборудовании, обеспечивающем возможность выхода на промышленные масштабы изготовления сверхтвердого материала. Используемые в данном способе давления и температуры существенно ниже применяемых при промышленном получении алмазов и других сверхтвердых углеродных материалов. Количество получаемой фазы составляет более 80% от вводимого количества фуллерита, что в несколько раз больше, чем при использовании ударно-волновой обработки. Полученные сверхтвердые частицы имеют высокую твердость, что подтверждается их способностью царапать лейкосапфир и алмаз и невозможностью измерить их твердость стандартными методами с использованием алмазной пирамиды (фиг. 2). По данным Рамановской спектроскопии эта фаза существенно отличается от известных углеродных фаз (фиг.3). Частицы трансформированного фуллерита могут быть извлечены из железной матрицы путем ее химического или электролитического растворения.

Предлагаемый способ позволяет получить сверхтвердые углеродные частицы в процессе прессования при давлениях 2,5 - 4,5 ГПа и температурах 1000 - 1200oC. При давлениях ниже 2,5 ГПа и температуре ниже 1000oC не образуется сверхтвердая фаза, а при температурах выше 1200oC возможно образование и плавление эвтектики из-за науглероживания железной матрицы.

Вторая часть изобретения относится к разработке новых износостойких материалов на основе железа, содержащих сверхтвердые частицы трансформированного фуллерита. Эти материалы изготавливаются по описанному выше способу изготовления сверхтвердых частиц без применения операции извлечения этих частиц.

Ближайшими аналогами заявляемого материала среди металлических материалов, содержащих фуллериты или продукты их превращения, являются материал, состоящий из металлоуглеродной матрицы аллотропного металла, фуллеренов и алмазных кристаллов размерами до 0,005 мм [5], а также материал, состоящий из матрицы аллотропный металл - углерод и металлофуллеритов [7].

Предлагаемый материал отличается тем, что железоуглеродная матрица содержит продукт превращения фуллерита (или трансформированный фуллерит) в виде описанной выше сверхтвердой углеродной фазы размерами до 0,5 мм и в количестве до 20%.

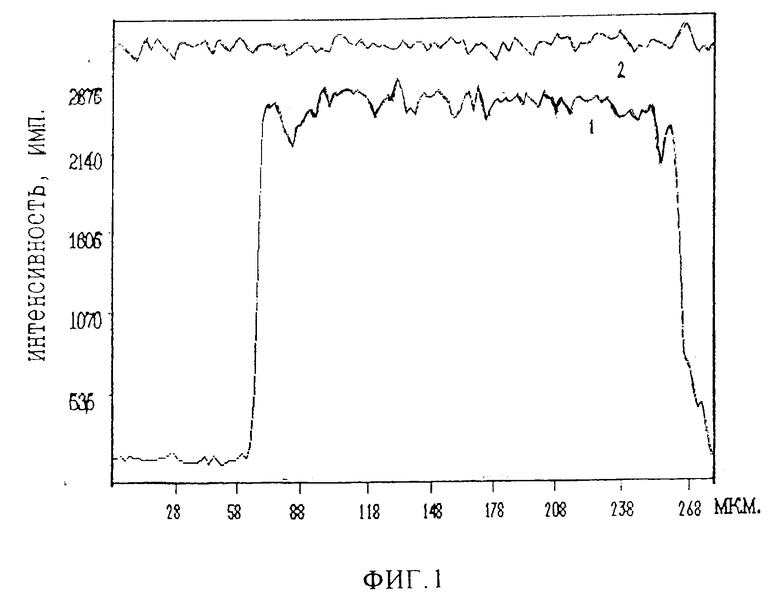

Износостойкость предлагаемого материала превышает таковую известных износостойких сплавов Х12М и стеллита (фиг.4).

На фиг.1 показаны концентрационные профили углерода (1-сверхтвердая фаза, 2-алмаз) характеристического излучения углерода (Kα) на микрорентгеноспектральном анализаторе "Спектрозонд"; на фиг.2 - микроструктура стали, содержащей трансформированный фуллерит, полученной при изостатическом прессовании смеси фуллеренов и стали У12 при давлении 4,5 ГПа и температуре 1200oC; на фиг. 3 - Рамановские спектры углеродных фаз: 1 - сверхтвердая фаза, полученная при изостатическом прессовании смеси фуллеренов и стали У12 при давлении 4,5 ГПа и температуре 1200oC, 2 - аморфный углерод, 3 - алмаз, 4 - фуллерен С60, 5 - поликристалл графита, 6 - монокристалл графита; на фиг. 4 - абразивный износ (потеря массы в миллиграммах за 5 мин истирания по абразивному кругу по методу Хрущева) известных износостойких сплавов и новых материалов на основе железа, содержащих 5 и 10%-сверхтвердой фазы(превращенного фуллерита).

Пример 1. Порошковая смесь весом 2 г на основе чистого железа 99,99% со средним размером частиц 50 мкм, содержащая 5 мас.% фуллеритов, предварительно спрессована при давлении 0,25 ГПа при комнатной температуре. Полученная заготовка с помощью стотонного гидравлического пресса нагружается с давлением 4,5 ГПа и нагревается графитовым нагревателем до 1200oC. После выдержки 3 мин заготовка охлаждается и нагрузка снимается. Получаемый материал содержит сверхтвердые частицы, имеющие высокую микротвердость, что подтверждается их способностью царапать лейкосапфир и алмаз и невозможностью измерить микротвердость стандартными методами с использованием алмазной пирамиды.

Пример 2. Порошковая смесь весом 2,5 г на основе чистого железа 99,99%, со средним размером частиц 50 мкм, содержащая 20 мас.% фуллеритов, предварительно спрессована при давлении 0,25 ГПа при комнатной температуре. Полученная заготовка с помощью стотонного гидравлического пресса нагружается с давлением 4,5 ГПа и нагревается графитовым нагревателем до 1200oC. После выдержки 3 мин заготовка охлаждается и нагрузка снимается. Полученный материал содержит сверхтвердые частицы, имеющие высокую микротвердость, что подтверждается их способностью царапать лейкосапфир и алмаз и невозможностью измерить микротвердость стандартными методами с использованием алмазной пирамиды. Частицы экстрагируются с помощью химического растворения металлической матрицы.

Пример 3. Порошковая смесь весом 2 г на основе чистого железа 99,99% со средним размером частиц 50 мкм, содержащая 5 мас.% фуллеритов, предварительно спрессована под давлением 0,25 ГПа при комнатной температуре. Полученная заготовка с помощью стотонного гидравлического пресса нагружается с давлением 2,5 ГПа и нагревается графитовым нагревателем до 1200oC. После выдержки 3 мин заготовка охлаждается и нагрузка снимается. Полученный материал содержит сверхтвердые частицы, имеющие высокую микротвердость, что подтверждается их способностью царапать лейкосапфир и алмаз и невозможностью измерить микротвердость стандартными методами с использованием алмазной пирамиды. Частицы экстрагируются с помощью химического растворения металлической матрицы.

Пример 4. Порошковая смесь весом 2 г на основе чистого железа 99,99% со средним размером частиц 50 мкм, содержащая 5 мас.% фуллеритов, предварительно спрессована при давлении 0,25 ГПа при комнатной температуре. Полученная заготовка с помощью стотонного гидравлического пресса нагружается с давлением 4,5 ГПа и нагревается графитовым нагревателем до 1000oC. После выдержки 3 мин заготовка охлаждается и нагрузка снимается. Полученный материал содержит сверхтвердые частицы, имеющие высокую микротвердость, что подтверждается их способностью царапать лейкосапфир и алмаз и невозможностью измерить микротвердость стандартными методами с использованием алмазной пирамиды. Частицы экстрагируются с помощью химического растворения металлической матрицы.

Пример 5. Порошковая смесь весом 2 г на основе сплава железа со средним размером частиц 200 мкм, содержащая 5 мас.% фуллеритов, предварительно спрессована при давлении 0,25 ГПа при комнатной температуре. Полученная заготовка с помощью стотонного гидравлического пресса нагружается с давлением 4,5 ГПа и нагревается графитовым нагревателем до 1200oC. После выдержки 3 мин заготовка охлаждается и нагрузка снимается. Полученный материал содержит сверхтвердые частицы, имеющие высокую микротвердость, что подтверждается их способностью царапать лейкосапфир и алмаз и невозможностью измерить микротвердость стандартными методами с использованием алмазной пирамиды. Частицы экстрагируются с помощью химического растворения металлической матрицы.

Пример 6. Порошковая смесь весом 2 г на основе сплава железа со средним размером частиц 200 мкм, содержащая 5 мас.% фуллеритов, предварительно спрессована при давлении 0,25 ГПа при комнатной температуре.

Полученная заготовка с помощью стотонного гидравлического пресса нагружается с давлением 4,5 ГПа и нагревается графитовым нагревателем до 1000oC. После выдержки 3 мин заготовка охлаждается и нагрузка снимается. Полученный материал содержит сверхтвердые частицы, имеющие высокую микротвердость, что подтверждается их способностью царапать лейкосапфир и алмаз и невозможностью измерить микротвердость стандартными методами с использованием алмазной пирамиды. Частицы экстрагируются с помощью химического растворения металлической матрицы.

Пример 7. Порошковая смесь весом 2 г на основе сплава железа со средним размером частиц 200 мкм, содержащая 5 мас.% фуллеритов, предварительно спрессована при давлении 0,25 ГПа при комнатной температуре. Полученная заготовка с помощью стотонного гидравлического пресса нагружается с давлением 2,5 ГПа и нагревается графитовым нагревателем до 1200oC. После выдержки 3 мин заготовка охлаждается и нагрузка снимается. Полученный материал содержит сверхтвердые частицы, имеющие высокую микротвердость, что подтверждается их способностью царапать лейкосапфир и алмаз и невозможность измерить микротвердость стандартными методами с использованием алмазной пирамиды. Частицы экстрагируются с помощью химического растворения металлической матрицы.

Источники информации

1. C60 fullerene as carbon source for diamond synthesis. /G.Bocquillon, C.Bogicevic end others. J. Phys. Chem. 1993, vol.97. No 49,p.12924-12927.

2. No 92-315998, JP, кл. B 02 J 3/08. Manufacture of diamond powder /T. Sekine, Kagaku Gijutsucho Mukizai - Заявлено 30.10.92. Опубл. 17.05.94.

3. Патент РФ N 2078033, кл. C 01B 31/00, 31/06. Полиморфное соединение углерода /Бланк В. Д. , Буга С.Г., Попов М.Ю. - Заявлено 16.11.94. Опубл. 27.04.97. Бюл. N 12.

4. Патент РФ N 2096321, кл. C 01 B 31/06. Сверхтвердый материал и способ его получения /Бланк В.Г., Буга С.Г., Попов М.Ю. - Заявлено 16.11.94. Опубл. 20.11.97 Бюл. N 32.

5. No 820842 (US), WO кл. C 22 C 26/00. Manufacture of diamond crystals from metallo-fullerene such as iron fullerite/R.C.Job, Micromet Technology Inc. - Заявлено 15.01.92. Опубл. 22.07.93.

6. Патент РФ N 2074115. кл. C 01 B 31/06 Способ изготовления алмазов /Епанчинцев О.Г., Зубченко А.С. и др. - Заявлено 23.06.84. Опубл. 27.02.97. Бюл. N 6.

7. No 5288342 (US), WO кл. C 01 B 31/01. Solid metalcarbon matrix of metallofullerites and method of forming the same, R.C.Job, Micromet Technology Inc., Заявлено 31.12.91.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения композиционного металломатричного материала, армированного сверхупругими сверхтвердыми углеродными частицами | 2016 |

|

RU2635488C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 2006 |

|

RU2335556C2 |

| Способ получения антифрикционного композиционного материала, синтезированного из смесей металла и гидрированных фуллеренов | 2022 |

|

RU2788889C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2011 |

|

RU2491987C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2012 |

|

RU2523477C1 |

| ПОЛИМОРФНОЕ СОЕДИНЕНИЕ УГЛЕРОДА | 1994 |

|

RU2078033C1 |

| СВЕРХТВЕРДЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1994 |

|

RU2096321C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА БОР-УГЛЕРОД | 2019 |

|

RU2709885C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОГО МАТЕРИАЛА НА ОСНОВЕ УГЛЕРОДА И КОМПОЗИТНЫЙ МАТЕРИАЛ | 2014 |

|

RU2556673C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2547485C1 |

Изобретение относится к порошковой металлургии, в частности к получению сверхтвердых углеродных частиц в объеме железоуглеродистых сплавов, используемых для изделий, работающих в условиях износа.. Предложен способ получения сверхтвердых углеродных частиц размерами до 0,5 мм, заключающийся в прессовании смеси порошков железа и фуллеритов, синтезе сверхтвердых углеродных частиц при высоких давлениях и температурах и последующем извлечении этих частиц, отличающийся тем, что изостатическое прессование проводят при низком давлении 2,5 - 4,5 ГПа и температурах 1000 - 1200oС. Изобретение также включает износостойкий материал, содержащий железо или углеродистую сталь и сверхтвердые углеродные частицы размером до 0,5 мм и в количестве до 20 %. Технический результат изобретения заключается в увеличении размера и количества сверхтвердых частиц в объеме железоуглеродистых сплавов и в получении материала, износостойкость которого превосходит износостойкость известных сплавов Х12М и стеллита. 2 с. п. ф-лы, 4 ил.

| RU 2074115 C1, 27.02.97 | |||

| ПОЛИМОРФНОЕ СОЕДИНЕНИЕ УГЛЕРОДА | 1994 |

|

RU2078033C1 |

| СВЕРХТВЕРДЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1994 |

|

RU2096321C1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| Заливочный нагревостойкий компаунд | 1977 |

|

SU635515A1 |

| WO 9314235 A1, 22.07.93 | |||

| JP 07215710 A, 15.08.95 | |||

| JP 07097203 A, 11.04.95 | |||

| JP 06134284 A, 17.05.94 | |||

| JP 05330814 A, 14.12.93 | |||

| JP 05201715 A, 10.08.93 | |||

| JP 05070115 A, 23.03.93 | |||

| JP 07165406 A, 27.06.95. | |||

Авторы

Даты

1998-12-20—Публикация

1998-05-07—Подача