Изобретение относится к области строительных материалов и может быть использовано при изготовлении керамзита.

Известна сырьевая смесь для изготовления керамзита на основе высокопластичной глины с органической добавкой, в качестве которой использованы обработанные дрожжи, содержащиеся в сточных водах пивоваренного производства, при этом ингредиенты смеси применены в следующем соотношении: дрожжи 1,54-1,81 мас.%, остальное глина (см. патент RU 2123481 от 28.05.97 г., кл. С 04 В 14/12, опубл. 20.12.98 г.)

Недостатком известной сырьевой смеси являются неудовлетворительные характеристики керамзита: средняя плотность - 0,65 г/см3, Квспуч - 3,25-3,40 и высокая стоимость, обусловленная применением как достаточно ценного сырья - пластичной глины, так и достаточно ценного отхода - дрожжей пивоваренного производства.

Известна сырьевая смесь для изготовления керамзита на основе глинистого сырья с добавлением осадка бытовых сточных вод, содержащего окислы железа и углерод, и торфа при предварительном смешении осадка и торфа в соотношении 1:2 и при следующем соотношении ингредиентов в мас.%:

Глинистое сырье - 94-95

Осадок бытовых сточных вод - 1,66-2

Торф - 3,34-4

(см. патент RU 2059583, кл. С 04 В 14/12 от 23.04.93 г., опубл. 10.05.96 г.)

Недостатком известной сырьевой смеси являются невысокие прочностные показатели - предел прочности - 0,98-1,72 МПа, низкий коэффициент вспучивания 3,2-3,8, плотность гранул 0,496-0,528 г/см3, повышенная температура обжига - 1100-1110oС, а также высокая стоимость, обусловленная использованием торфа, который является ценным сырьем.

Известна сырьевая смесь для изготовления керамзита на основе глинистого сырья с добавлением сапропеля и предварительно обработанных горячим паром при 105oС отходов химчистки при следующем соотношении ингредиентов в мас.%:

Глинистое сырье - 95-98,5

Сапропель - 1-4

Отходы химчистки - 0,5-1

(см. патент RU 2040499, кл. С 04 В 14/12 от 27.11.92 г., опубл. 27.07.95 г.)

Недостатком известной сырьевой смеси являются невысокие прочностные характеристики - предел прочности 0,78-0,91 МПа, насыпная масса 10-20 кг/м3, повышенная температура обжига 1110oС, обуславливающая повышенные расходы топливо- и энергоресурсов, и высокая стоимость, обусловленная как использованием сапропеля, который, как продукт, может иметь самостоятельное применение, так и необходимостью термообработки отходов.

Известна сырьевая смесь для изготовления керамзита на основе предварительно обезвоженного донного ила с добавлением золы ТЭЦ и глины; смесь подвергают гранулированию, сушке и обжигу при 1150oС (см. патент DDR 50478, кл. 80b 18/02, с приоритетом 17.06.65 г., опубл. 30.11.66 г.).

Недостатком известной сырьевой смеси является невысокие прочностные характеристики - предел прочности 0,95-1,7 МПа и повышенная температура обжига 1145oС, ведущая к повышенным расходам топливо- и энергоресурсов.

Известна сырьевая смесь для изготовления керамзита, наиболее близкая по назначению и технической сущности к заявляемой, состоящая из средне - или высокопластичной глины (с химическим составом в мас. %: SiO2 55,49, SiO2своб. 0, Аl2О3 18,59, Fе2O3 6,77, FeO 0, ТiO2 0,87, СаО 2,45, MgO 2,97, SO3 0,06, К2О 5,81, Na2O 0,2, ППП 7,66) в количестве 50-90 мас.% и осадка сточных вод станций аэрации в количестве 10-50 мас.%, содержащем активный ил с влажностью 73,4-82,7% (см. авт. свид. 1821458 RU, кл. С 04 В 14/12 от 28.03.98 г., опубл. 15.06.93 г.)

Недостатком известной сырьевой смеси является недостаточно высокая прочность и нестабильность макроструктуры гранул керамзита, обусловленные повышенной влажностью осадка сточных вод 73,4-82,7%, при удельном сопротивлении фильтрации более 14,3•1010 см/г, что приводит к растрескиванию сырцовых гранул и снижению газоудержания в гранулах при обжиге, так как содержание "плавней", в том числе - кварца и СаО, в осадке и глине не достаточное для стабилизации макроструктуры и увеличения прочности керамзита (предел прочности 0,92-1,48 МПа, средняя плотность керамзита 0,35-0,37 г/см3); недостатками известной сырьевой смеси является также повышенная энергоемкость процесса производства керамзита в связи с повышенной температурой обжига 1100-1130oС и невысокий коэффициент вспучивания 2,6-2,7 и высокая теплопроводность 0,268-0,395 Вт/мoС.

Техническим результатом использования предлагаемой смеси является повышение прочности, снижение плотности при повышении коэффициента вспучивания, снижение теплопроводности керамзита и температуры его обжига, а также удешевление производства керамзита.

Технический результат достигается тем, что в сырьевой смеси для изготовления керамзита, содержащей глину и обработанный осадок сточных вод станций аэрации с активным илом при их соотношениях, мас.%: глина 75-80, осадок 20-25, используют глину с содержанием SiO2cвоб. 13,8 мас.% и осадок с удельным сопротивлением фильтрации 8,3•1010-14,3•1010 см/г, влажностью 40,5-62,5%, с содержанием в нем, мас.%: СаО более 12, SiO2свoб. 15,45-15,5 и органических примесей 59,8-67,0.

Сырьевую смесь для изготовления керамзита получают из 75-80 мас.% глины с определенным содержанием SiO2свoб. 13,8 мас.% и 20-25 мас.% обработанного осадка сточных вод станций аэрации с удельным сопротивлением фильтрации 8,3•1010-14,3•1010 см/г, влажностью 40,5-62,5, с содержанием в нем, мас.%, СаО более 12, SiO2cвоб. 15,45-15,5 и органических примесей 59,8-67,0.

Использование в заявляемом составе обработанного осадка сточных вод станций аэрации с активным илом (с вышеуказанными: удельным сопротивлением фильтрации, влажностью, содержанием СаО, SiO2cвоб. и органических примесей) в качестве добавки к вторичному сырью - глины с определенным содержанием SiO2, обеспечивает повышение качества керамзита, расширяет сырьевую базу для производства последнего и существенно удешевляет керамзит за счет снижения энергозатрат и экономии глинистого сырья, используемого в производстве, а также улучшает экологию региона, обеспечивая сокращение площадей земли, отчуждаемых под складирование отходов.

Корректирующие компоненты глины и осадка СаО и SiO2 являются "плавнями", поэтому наличие в осадке SiО2своб. при незначительном избытке СаО (по сравнению с прототипом) расширяет температурные границы образования расплава, т.е. создает максимальный интервал размягчения, работает как "плавень" и как "тугоплавкое" вещество, обеспечивающее нарастание вязкости при избыточном газообразовании, таким образом стабилизируя макроструктуру гранул керамзита. Повышенное содержание комплекса органических примесей в осадке - 59,8-67,0 мас.% сточных вод станций аэрации способствует улучшению эксплуатационных свойств керамзита.

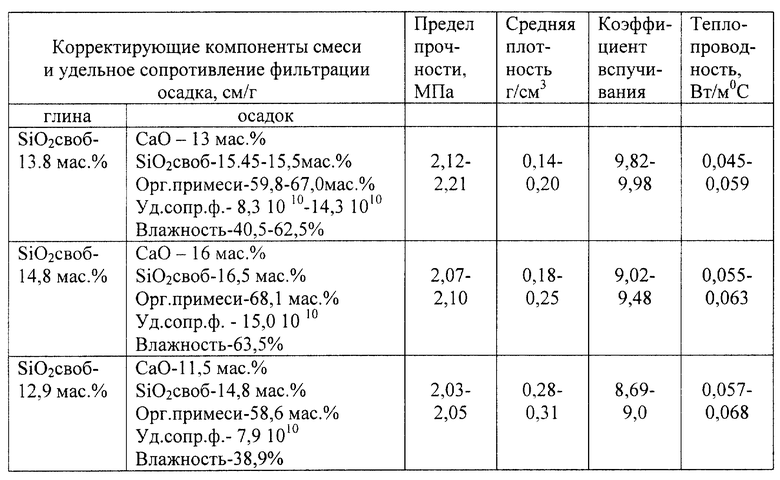

Данные, свидетельствующие о целесообразности выбора заявляемых интервалов корректирующих компонентов состава и удельного сопротивления фильтрации, представлены в таблице.

Применение глины с содержанием SiO2своб. 13,8 мас.%, обработанного осадка сточных вод станций аэрации с активным илом с пониженным удельным сопротивлением фильтрации 8,3•1010-14,3•1010 см/г, влажностью 40,5-62,5%, содержащего СаО более 12 мас.%, SiO2cвоб. 15,45-15,5 мас.% и органических примесей 59,8-67,0 мас. %, обеспечивает получение улучшенных характеристик сырьевой смеси и сырцовых гранул за счет предложенных параметров осадка, улучшающих качество готового продукта - керамзита - повышение прочности до 2,15-2,21 МПа, снижение плотности до 0,14-0,20 г/см и снижение теплопроводности до 0,045-0,059 Вт/мoС при повышении коэффициента вспучивания до 9,82-9,98.

Применение глины с содержанием SiO2своб. 14,8 мас.% и осадка с удельным сопротивлением фильтрации, превышающим заявляемый интервал 15,0•1010 см/г и, стало быть, с большей влажностью 63,5%, содержащего СаО 16,0 мас.%, SiO2cвоб. 16,5 мас.% и органических примесей 68,1 мас.%, приводит к ухудшению качества получающегося керамзита за счет растрескивания сырцовых гранул в процессе досушивания при обжиге и, как следствие, разрушение гранул в процессе повышенного газовыделения с одновременным снижением вязкости (см. таблицу ).

Применение глины с содержанием плавня SiO2cвоб. 12,8 мас.% нецелесообразно ввиду его недостаточности для стабилизации макроструктуры гранул; использование же осадка с удельным сопротивлением фильтрации меньшем, чем заявляемый интервал, - меньше 8,3•1010 см/г и меньшей влажностью 38,9% технически недостижимо. Снижение содержания в осадке СаО до 11,5 мас.%, SiO2свoб. 14,8 мас. % и органических примесей до 58,6 мас.% отрицательно сказывается на структуре гранул керамзита, так как вызывает недостаточное газообразование при недостаточной вязкости расплава и образование неоднородной структуры при обжиге (см. таблицу).

Пример 1. Навеску предварительно подсушенной и раздробленной до крупности 1 мм смеси глины с содержанием в мас.%: SiO2 57,48, SiO2свoб. 13,8, Al2O3 16,32, Fe2O3 3,02, FeO 3,04, TiO2 0,52, CaO 2,74, MgO 4,81, SO3 0,66, K2O 3,01, Na2O 0,07, ППП 8,35 с исходной влажностью 28,0% и осадка сточных вод станций аэрации с активным илом с удельным сопротивлением фильтрации 11,3•1010 см/г и влажностью 50%, содержащего СаО 13,5 мас.%, SiO2свoб. 15,47 мас. % и органических примесей 63,5 мас.% при следующем соотношении ингредиентов, мас. %: 78 глины и 22 осадка. Смесь перемешивают, формуют гранулы и слегка подсушивают в электрическом сушильном шкафу при температуре 1050oC для удаления избыточной влажности и отвердения сырца перед обжигом, проводимым в лабораторной печи при температуре 1045oС в течение 10 мин для получения керамзита.

Обожженные гранулы керамзита имеют предел прочности 2,17 МПа при коэффициенте вспучивания 9,9, среднюю плотность 0,17 г/см3, теплопроводность 0,052 Вт/мoС.

Пример 2.

Процесс ведут аналогично примеру 1 при следующем соотношении ингредиентов, мас.%: глина 75, обработанный осадок сточных вод 20, при этом содержание в глине, мас.%: SiO2свoб. 13,8; содержание в обработанном осадке с удельным сопротивлением фильтрации 8,3•1010 см/г, влажностью 40,5%, СаО 12 мас.%, SiO2свoб. 15,45 мас. % и органических примесей 59,8 мас.% при температуре обжига сырьевой смеси 1050oС.

Обожженные гранулы керамзита имеют предел прочности 2,20 МПа, при коэффициенте вспучивания 9,94, среднюю плотность 0,15 г/см3, теплопроводность 0,047 Вт/мoС.

Пример 3.

Процесс ведут аналогично примеру 1 при следующем соотношении ингредиентов: глина 80 мас.% с содержанием SiO2свoб. 13,8 мас.%, обработанный осадок сточных вод станций аэрации 20 мас.% с удельным сопротивлением фильтрации 14,3•1010 см/г, влажностью 62,5%, CaO 15 мас.%, SiO2свoб. 15,15 мас.% и органических примесей 67,0 мас. % при температуре обжига сырьевой смеси 1065oС.

Обожженные гранулы керамзита имеют предел прочности 2,21 МПа при коэффициенте вспучивания 9,92, среднюю плотность 0,17 г/см3, теплопроводность 0,050 Вт/мoС.

Только совокупность таких признаков, как:

- применение глины, содержащей в качестве "плавня" SiO2cвоб., стабилизирующего макроструктуру гранул керамзита,

- использование обработанного осадка сточных вод станций аэрации с удельным сопротивлением фильтрации 8,3•1010-14,3•1010 см/г, пониженной влажности 40,5 - 62,5 %, состоящего, мас.%: плавней СаО более 12, SiO2 15,45-15,5 мас. % и повышенного содержания комплекса органических примесей 59,8-67,0%, позволяет повысить качество сырца, получить бездефектную структуру и сплошную поверхность гранул керамзита, исключая их растрескивание при обжиге.

Заявляемая сырьевая смесь для изготовления керамзита по сравнению с известной обеспечивает

- повышение прочности керамзита с 0,92-1,48 до 2,12-2,21 МПа,

- снижение его плотности с 0,35-0,37 до 0,14-0,20 г/см3 при повышении коэффициента вспучивания с 2,6-2,7 до 9,82-9,98,

- значительное снижение теплопроводности керамзита с 0,268-0,395 до 0,045-0,059 Вт/м oC,

чему способствует не только характеристика осадка (удельное сопротивление фильтрации, влажность), но и повышенное содержание в нем "плавня" CaO (более 12%), а также повышенное содержание SiO2своб. до 29,3% слагаемое из 13,8%, содержащейся в глине, и 15,45-15,5% - в осадке сточных вод.

Преимуществом заявляемой сырьевой смеси также является снижение энергозатрат за счет снижения температуры обжига с 1100-1130 до 1030-1085oС.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЕРАМЗИТА | 2011 |

|

RU2467966C1 |

| Сырьевая смесь для изготовления керамзита | 1991 |

|

SU1821458A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1999 |

|

RU2171236C1 |

| СПОСОБ ПОДГОТОВКИ ВСПУЧИВАЮЩЕГО КОМПОНЕНТА ДЛЯ СЫРЬЕВОЙ СМЕСИ ПРОИЗВОДСТВА КЕРАМЗИТА | 2002 |

|

RU2214978C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА | 2010 |

|

RU2463269C2 |

| Сырьевая смесь для изготовления пористого заполнителя | 1990 |

|

SU1763409A1 |

| Способ изготовления керамзита | 1989 |

|

SU1675257A1 |

| Сырьевая смесь для изготовления керамзита | 1985 |

|

SU1271841A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1997 |

|

RU2123481C1 |

| СПОСОБ ПОДГОТОВКИ ВСПУЧИВАЮЩЕГО КОМПОНЕНТА ДЛЯ СЫРЬЕВОЙ СМЕСИ ПРОИЗВОДСТВА КЕРАМЗИТА | 2000 |

|

RU2183206C2 |

Изобретение относится к области строительных материалов и может быть использовано при изготовлении керамзита. Техническим результатом использования предлагаемой смеси является повышение прочности, снижение плотности при повышении коэффициента вспучивания, снижение теплопроводности керамзита и температуры его обжига, а также удешевление производства керамзита. В сырьевой смеси для изготовления керамзита, содержащей глину и обработанный осадок сточных вод станций аэрации с активным илом при их соотношениях, мас.%: глина 75-80, осадок 20-25, используют глину с содержанием SiO2своб.-13,8 мас. % и осадок с удельным сопротивлением фильтрации 8,3 • 1010-14,3 • 1010 см/г, влажностью 40,5-62,5%, с содержанием в нем СаО более 12 мас.%, SiO2своб. 15,45-15,5 мас.% и органических примесей 59,8-67,0 мас.%. 1 табл.

Сырьевая смесь для изготовления керамзита, содержащая глину и обработанный осадок сточных вод станций аэрации с активным илом при их соотношениях, мас. %: глина 75-80, осадок 20-25, отличающаяся тем, что используют глину с содержанием SiO2свoб. 13,8 мас.% и осадок с удельным сопротивлением фильтрации 8,3•1010-14,3•1010 см/г, влажностью 40,5-62,5%, с содержанием в нем СаО более 12 мас.%, SiO2своб. 15,45-15,5 мас.% и органических примесей 59,8-67,0 мас.%.

| Сырьевая смесь для изготовления керамзита | 1991 |

|

SU1821458A1 |

| Сырьевая смесь для изготовления керамзита | 1988 |

|

SU1578099A1 |

| Способ изготовления керамзита | 1989 |

|

SU1675257A1 |

| Сырьевая смесь для изготовления пористого заполнителя | 1990 |

|

SU1763409A1 |

Авторы

Даты

2002-08-27—Публикация

2001-03-20—Подача