I

Изобретение относится к производству строительных материалов, в частности к производству керамзита.

Известен способ приготовления керамзита, включающий смешение глины с водой с последующим обезвоживанием, грануляцией и обжигом полученной смеси. При этом, в зависимости от влажности получаемой смеси, способы подразделяютря на мокрый (при влажности смеси 50-55%) или пластический (при влажности смеси 18-30%)

Г1.

Недостатком способа является

получение керамзита с высоким объемньм весом из-за, как правило, низкой вспучиваемости глины.

Известен также способ приготовления керамзита, включающий смешение глины, воды и в качестве добавок - соли щелочных металлов с последующим обезвоживанием, грануляцией и обжигом полученной смеси. Полученный данным способом керамзит характеризуется высокими физико механическими свойствами и меньшим объемным весом, чем полученный без добавления сульфатов щелочных металлов J.

Однако использование дефицитных сульфатов щелочных металлов усложняет реализацию данного способа и увеличивает себестоимость полученного керамзита.

Наиболее близким по техническому решению к изобретению является способ приготовления керамзита, включающий смещение глины, воды и органических добавок с последующими обезвоживанием, грануляцией и обжигом. Известный способ, как и предыдущий,позволяет получать керамзит с высокими физико-механическими свойствами и с меньшим объемным весом, чем получаемый без добавок, обеспечивающих увеличение коэффициента вспучивания глинистого сырья З J.

Органические .добавки, в качестве которых могут использоваться соляровое масло, мазут, антрацен, сланцевое масло, молотый уголь, древесные опилки и т.д., являются менее дефицитными, чем добавки из сульфатов щелочных металов, что упрощает реализацию известного способа.

Однако использование добавок изза необходимости их получения, дозирования, равномерного расрреде3660- 2

ления по всему объему глинистого сырья и т.д. усложняет, а также удорожает (указанные добавки являются ценным сырьем) известный способ 5 приготовления керамзита, а получаемый керамзит имеет низкую морозостойкость и низкий коэффициент формы гранул.

Целью изобретения является улучшение морозостойкости и коэффициента формы гранул,

Указанная цель достигается тем, что согласно способу приготовления керамзита путем смешивания глины,

5 воды и органических добавок с последующим обезвоживанием, грануляцией смеси и обжигом полученных гранул, в качестве воды и органических добавок в смесь вводят предварительно сгущенный осадок промывных вод фильтровальных сооружений станции очистки поверхностных вод.

Сгущение осадка промывных вод осуществляют до содержания в нем

5 органических веществ в количестве 0,9-1,1 мас.%, а обезвоживание смеси его с глиной - до влажности 50-55%.

Сгущение осадка промывных вод осуществляют до содержания в нем

0 органических веществ в количестве 2,5-4,0 мас.%, а обезвоживание смеси его с глиной - до влажности )8г-30%.

Осадок промывной воды фильтровальных сооружений станции очистки поверхностных вод содержит, мас.% : вода 99,5-99,8J. органические вещества 0,25-0,1; минеральные вещества остальное.

.. Приготовление керамзита осуществляют следующим образом.

Пример 1. При мокром способе приготовления керамзита берут 200 г кембрийской глины и смещивают

, ее с предварительно сгущенным осадком промьгоных вод фильтровальных сооружений станции очистки воды реки Невы, содержащим в коллоидной форме 0,8 - 1,2 мас.% (в зависимости от серии опытов) органических веществ, до получения шликера влажностью 50-52%.

Полученный шликер обезвоживают до влажности 20-21% и из полученной массы формируют гранулы 8-10 г каждая. После формовки гранулы высушивают по общепринятой методике (при )) до постоянной массы.

Полученные гранулы помещают в предварительно разогретую до печь. В процессе обжига гранул температуру в печи подымают в течение 30 мин до 1220С, При данной температуре д-ранулы вьщерживают 3 мин, после чего их извлекают из печи и охлаждают при комнатной температуре

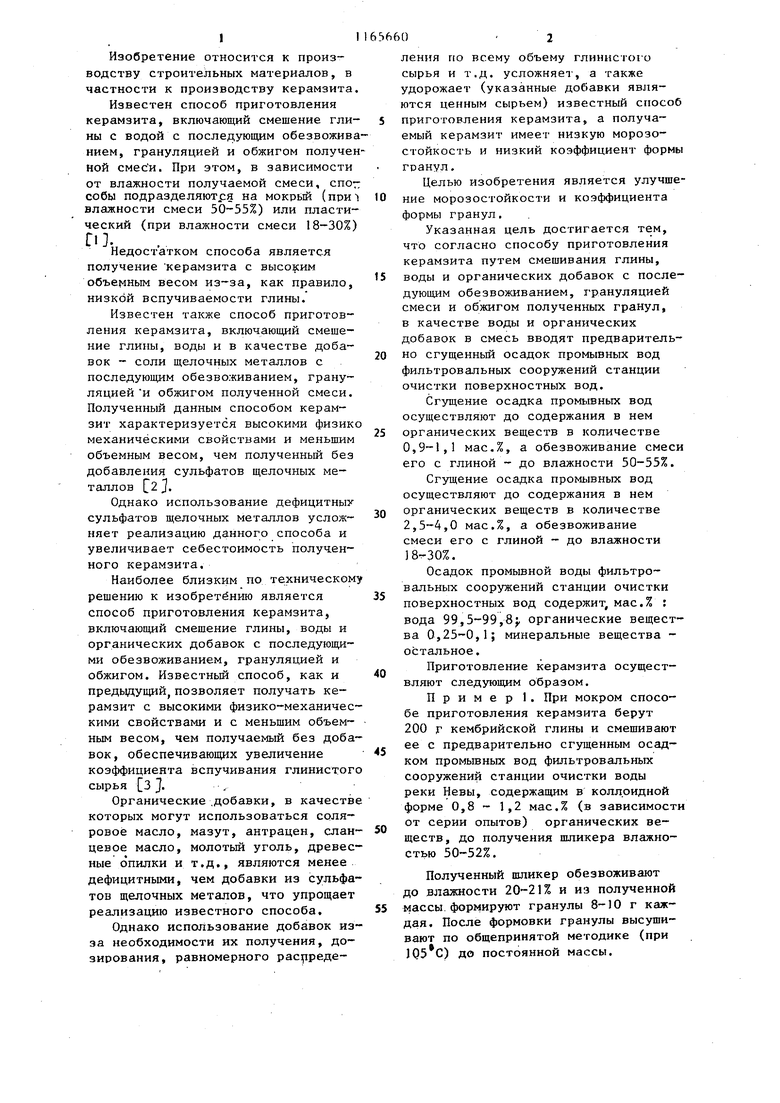

Критериями качества полученного керамзита служат объемный вес гранул и их прочность на сжатие.

Результаты измерений приведены в табл. 1.

Как видно из табл. 1, полученные гранулы по механической прочности соответствуют требованиям, предъявляемым к керамзиту, используемому в строительных работах, а по морозостойкости и коэффициенту формы гранул превосходят известные.

Оптимальный объемный вес гранул керамзита при этом получался при смешении глины с осадком, сгущенным до такой степени, чтобы количество органических веществ в нем составляло (0,9-1,1 мас.%).

При меньшей или большей степени сгущения осадка объемный вес гранул керамзита увеличился соответственно на 40-34%, что свидетельстВует о снижении вспучиваемости глилистого сырья, а следовательно, об ухудшении качества керамзита.

В приготовленном предлагаемым способом керамзите гранулы имеют равномерную мелкоячеистую структуру Последнее обстоятельство является чрезвычайно важным для получения керамзита в заводских условиях.

П р и м е р 2, При пластическом способе приготовления керамзита берут обезвоженную кембрийскую гдин в количестве 200 г и измельчают ее до получения частиц размером до 3 м

Указанные частицы разминают и растирают при непрерывном увлажнени их предварительно сгущенным осадком промывных вод фильтровальных сооружний станции очистки воды реки Невы содержащим в коллоидной форме 2,5 4,0 мас.% (в зависимости от серии опытов) органических веществ, до получения пластической массы влажностью 20-21%. Из полученной массы формуют гранулы по 8-10 г каждая, которые высушивают и обжигают аналогично примеру 1.

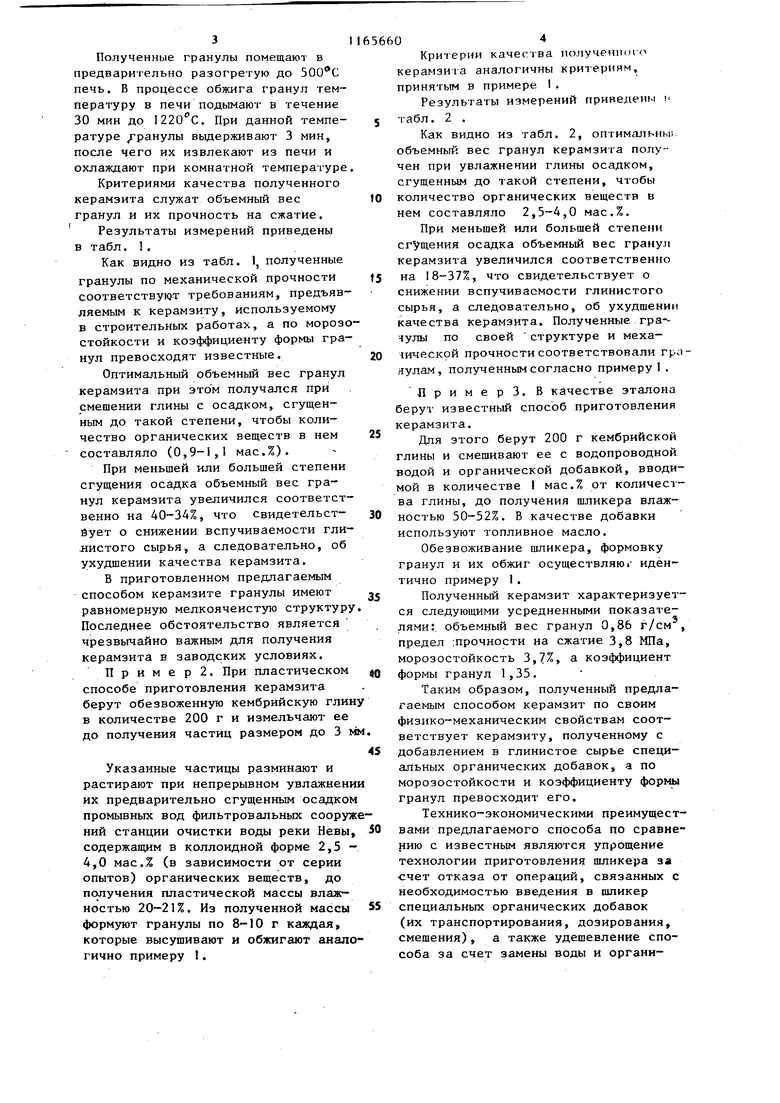

Кричерни качества получемишо керанзича аналогичны критериям, принятым в примере 1.

Результаты измерений приведены к табл. 2 .

Как видно из табл. 2, оптимальны; объемный вес гранул керамзита получен при увлажнении глины осадком, сгущенным до такой степени, чтобы количество органических веществ в нем составляло 2,5-4,0 мас.%.

При меньшей или больщей степени сгущения осадка объемный вес гранул керамзита увеличился соответственно на 18-37%, что свидетельствует о снижении вспучиваемости глинистого сырья, а следовательно, об ухудшении качества керамзита. Полученные, гра-чулы по своей структуре и меха- чической прочности соответствовали гряулам, полученным согласно примеру I .

ЛримерЗ. В качестве эталона берут известный способ приготовления керамзита.

Для этого берут 200 г кембрийской глины и смешивают ее с водопроводной водой и органической добавкой, вводимой в количестве I мас.% от количества глины, до получения шликера влажностью 50-52%. В качестве добавки используют топливное масло.

Обезвоживание шликера, формовку гранул и их обжиг осуществляю i идентично примеру 1 .

Полученный керамзит характеризуется следующими усредненными показателями:, объемный вес гранул 0,86 г/см предел :прочности на сжатие 3,8 МПа, морозостойкость 3,7%, а коэффициент формы гранул 1,35.

Таким образом, полученный предлагаемым способом керамзит по своим физико-механическим свойствам соответствует керамзиту, полученному с добавлением в глинистое сырье специальных органических добавок, а по морозостойкости и коэффициенту формы гранул превосходит его.

Технико-экономическими преимуществами предлагаемого способа по сравнению с известным являются упрощение технологии приготовления щликера за счет отказа от операций, связанных с необходимостью введения в шликер специальных органических добавок (их транспортирования, дозирования, смешения), а также удешевление способа за счет замены воды и органыческих добавок промьшшенными отходами - осадком промывных вод фильтровальных сооружений станции очистки поверхностных вод.

1165660

Кроме того, осуществление предлагаемого способа способствует предотвращению загрязнения окружающей среды осадком промывных вод.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1999 |

|

RU2171236C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 2008 |

|

RU2375101C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТА | 2008 |

|

RU2397963C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 2004 |

|

RU2256482C1 |

| Способ получения керамзита | 1979 |

|

SU775086A1 |

| Сырьевая смесь для изготовления керамзита | 1981 |

|

SU975670A1 |

| Сырьевая смесь для производства керамзита | 1977 |

|

SU697456A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1992 |

|

RU2031880C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1992 |

|

RU2031879C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЕРАМЗИТА | 2011 |

|

RU2467966C1 |

1. СПОСОБ ПРИГОТОВЛЕНИЯ КЕРАМЗИТА путем смешивания глины, воды и органических добавок с последуюпщм обезвоживанием, грануляцией смеси и обжигом полученных гранул, отличающийся тем, что, с целью улучшения морозостойкости и коэффициента формы гранул, в качестве воды и органических добавок в смесь вводят предварительно сгущенный осадок промывных вод фильтровальных сооружений станции очистки поверхностных вод. 2.Способ по п. 1,- о т к ч а ю щ и и с я тем, что сгущение осадка промывных вод осуществляют до содержания в нем органических веществ в количестве 0,9-1,1 мас.Х, « а обезвоживание смеси его с глиной - до влажности 50-55Z. 3.Способ по п. 1, отличающий с я тем, что сгущение осадка промывных вод осуществляют до содержания в нем органических веществ в количестве 2,5-4,0 мас.%, а обезвоживание смеси его с глиной - до влажности 18-30%. Од СД 0д

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Онацкий С | |||

| П | |||

| Производство керамзита | |||

| М., Гостройиздат, 1971, с.114 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| И | |||

| Технология искусственных пористых заполнителей и керамики | |||

| М., Стройиздат, 1974, с.91 (ПРОТЛ.ТИП) . | |||

Авторы

Даты

1985-07-07—Публикация

1982-04-16—Подача