Изобретение относится к аналитическому приборостроению и может быть использовано при анализе природных и технологических вод, биопроб, геологических проб и воздуха.

Известен способ атомизации пробы, заключающийся в ее испарении в нагреваемом электротермическом атомизаторе с последующей диссоциацией испаренных соединений в газовой фазе, находящейся при температуре 2000-3000oC [1].

Недостатками известного способа являются высокая потребляемая мощность и наличие (при атомизации проб со сложной основой) матричных и спектральных влияний.

Известны способы атомизации в охлаждаемом [2] и горячем [3] полом катоде. В разряде с охлаждаемым полым катодом, применяемым в основном для анализа твердых образцов и послойного анализа, используется катодное распыление материала стенок ионами балластного газа с энергией 100-300 эВ. В горячем полом катоде процесс перевода атомов в газовую фазу определяется в основном термическим испарением.

К недостаткам известных способов можно отнести следующее: если рассматривать упомянутые выше типы разрядов с точки зрения их использования для газоразрядной атомизации пробы, представляющей собой сухие остатки растворов, то окажется, что и охлаждаемый, и горячий полый катод не могут являться конкурентоспособными атомизаторами. Действительно, скорость распыления в охлаждаемом полом катоде весьма низка - время полного распыления пробы составляет десятки минут и часы. В горячем полом катоде из-за выталкивания поля термоэмиссионными электродами скорость атомизации пробы определяется исключительно термическим испарением - процессом достаточно эффективным только при температурах 2000-2800oC. В этом случае, впрочем, лучше использовать обычный электротермический атомизатор, работающий при атмосферном давлении, поскольку время удержания в нем большее, чем в горячем полом катоде, а мощности атомизации сравнимы [1].

Наиболее близким по функциональному назначению к предлагаемому является способ атомизации с помощью ионного распыления пробы с поверхности холодного плоского катода (разряд Гримма) в разряде низкого давления сравнительно большим ионным током (до 1А). Скорость распыления пробы в этом случае достаточно велика - соответствующие времена распыления - порядка 0,3 - 2 с. В известном способе распыленные атомы выносятся газовым потоком или в результате диффузии из зоны распыления в аналитическую зону, через которую проходит аналитическое резонансное излучение [4].

К недостаткам известного способа относятся низкие максимальные объемы вводимой жидкой пробы - 1 мкл и, как следствие, низкие концентрационные пределы обнаружения - более 10 мкг/л. Кроме того, известный способ фактически не может быть использован совместно с высокоселективным методом коррекции неселективного поглощения, что наряду с наличием существенных матричных эффектов и влиянием свечения атомизатора на результаты анализа не позволяет анализировать пробы сложного состава, в частности био- и геологические пробы. Сравнительно большая потребляемая при атомизации в разряде Гримма мощность (300 Вт) не позволяет создать на основе известного способа мобильных устройств, предназначенных для определения элементов в воде и воздухе in situ.

Известен атомно-абсорбционный электротермический атомизатор, представляющий собой графитовую трубку с дозировочным отверстием, нагреваемую электрическим током [2]. Атомизация в данном устройстве осуществляется с помощью термодинамически равновесных процессов диссоциации испаренных при нагреве атомизатора соединений. Недостатками известного устройства являются высокая потребляемая мощность и наличие (при атомизации проб со сложной основой) матричных и спектральных влияний.

Наиболее близким по технической сущности к предлагаемому атомизатору является плоский газоразрядный атомизатор (разряд Гримма), в котором анализируемые атомы выносятся газовым потоком или в результате диффузии из зоны распыления в аналитическую зону, через которую проходит резонансное излучение [4].

К недостаткам известного устройства относятся низкие максимальные объемы вводимой жидкой пробы - 1 мкл и, как следствие, низкие концентрационные пределы обнаружения - более 10 мкг/л. Кроме того, сравнительно большая потребляемая известным устройством мощность (300 Вт) не позволяет использовать его в качестве мобильного анализатора, предназначенного для определения элементов в воде и воздухе in situ.

Цель изобретения - существенное снижение потребляемой мощности и расширение круга объектов, доступных для анализа.

Поставленная цель достигается тем, что

в способе атомизации пробы, включающем в себя ионное распыление пробы с катода в разряде низкого давления, катод разогревается разрядом до температуры 800-1400oC, в качестве балластного газа используется Kr или Xe, а диапазон давлений газа составляет 10-15 тор;

в устройстве для реализации предложенного способа, включающего в себя атомизатор, помещенный в газоразрядную камеру с инертным газом, атомизатор выполнен в виде тонкостенной металлической цилиндрической полой кюветы (тонкостенного металлического цилиндрического полого катода).

Поставленная цель достигается использованием в предлагаемом способе ионно-термического механизма атомизации. Этот механизм позволяет распылить и атомизировать пробу за малое время (0,2-1 с ), что дает возможность достичь низких пределов обнаружения при фактическом отсутствии матричных эффектов. Ионно-термический механизм атомизации эффективно реализуется в предлагаемом газоразрядном атомизаторе - тонкостенном металлическом полом катоде (ТМПК).

Рассмотрим одну из возможных реализаций предлагаемого способа, в которой ТМПК является одним из элементов атомно-абсорбционного анализатора, основанного на использовании метода дифференциального абсорбционного анализа - Зеемановской модуляционной поляризационной спектроскопии с высокочастотной модуляцией (ЗМПСВМ) [5].

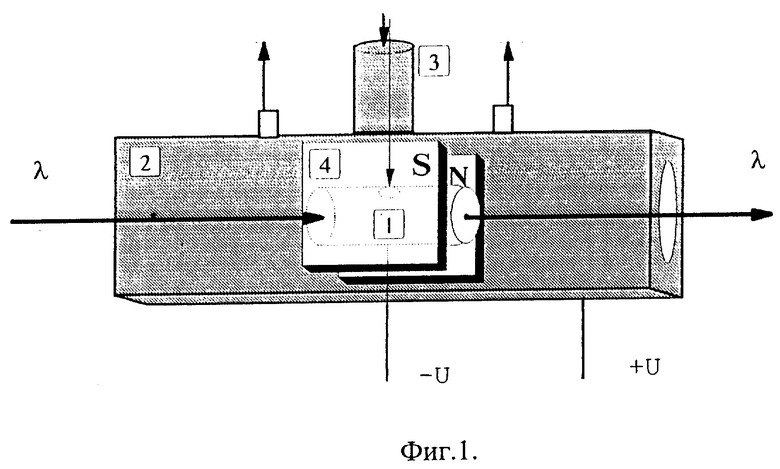

На фиг. 1 показано устройство предлагаемого атомизатора. Он состоит из ТМПК 1, разрядной трубки 2, порта для ввода пробы 3, постоянного магнита 4. Разрядная трубка 2 является анодом и заземлена. Рассмотрим одну из возможных реализаций предлагаемого способа, в котором ТМПК является одним из элементов атомно-абсорбционного анализатора, основанного на использовании метода дифференциального абсорбционного анализа - Зеемановской модуляционной поляризационной спектроскопии с высокочастотной модуляцией (ЗМПСВМ) [5].

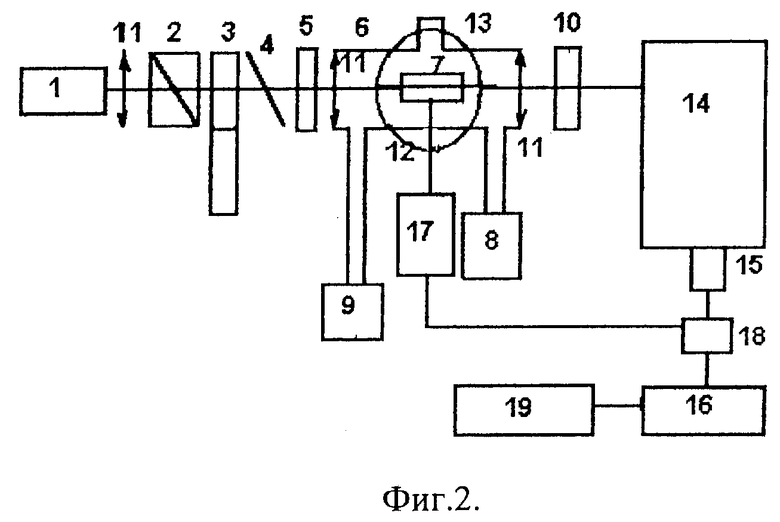

На фиг. 2 приведена блок-схема анализатора, в котором совместно используются ТМПК и метод ЭМПСВМ. Здесь 1 - источник резонансного излучения, 2 - поляризатор, 3 - оптоакустический модулятор, 4 - наклонная пластинка, 5 - фазовая пластинка, 6 - газоразрядная камера, 7 - тонкостенный металлический полый катод, 8 - система напуска балластного газа, 9 - система откачки, 10 - поляризационный компенсатор, 11 - линзы, 12 - магнит, 13 - вакуумный клапан, предназначенный для ввода пробы, 14 - монохроматор, 15 - ФЭУ или фотодиод, 16 - система регистрации переменных сигналов на частоте первой гармоники оптоакустического модулятора (50 кГц) и второй гармоники (100 кГц, 17-система импульсного питания ТМПК, 18 - электронный ключ, 19 - компьютер, ТМПК представляет собой цилиндр диаметром 5 и длиной 10 мм с толщиной стенок 50 мкм. Материал ТМПК - вольфрам или молибден. Компьютер 19 (РС 386 или выше) является в данном случае регистрирующим и обрабатывающим устройством.

Процесс анализа осуществляется следующим образом (обозначения см. по фиг. 2). Через вакуумный клапан 13 и верхнее дозировочное отверстие в ТМПК 7 вводится проба анализируемой жидкости (в экспериментах анализировались не только водные растворы и биопробы, но и органические жидкости - бензин и газоконденсат). После закрывания клапана начинается откачка газа из ТМПК 7 с одновременным напуском балластного газа. Скорость прокачки 2-4 мл/мин в пересчете на атмосферное давление. Через 1 мин после начала откачки для разрушения матрицы пробы (при необходимости) на 10 с включается слабый импульсный разряд со средним током 5 мА. Без предварительного слабого разряда сушка пробы занимает 3-5 мин. После окончания сушки включается атомизирующий разряд - ток в импульсе 160 - 300 мА, средний - 30 - 100 мА, средняя мощность 30 - 70 Вт, напряжение системы импульсного питания ТМПК - 800-1400 В, напряжение, падающее на ТМПК, - 600-900 В. Рассчитанное и измеренное в эксперименте оптимальное значение напряженности магнитного поля (при котором дифференциальное сечение поглощения максимально) для таких элементов, как Cu, Ag, Pb, Au, Mn, находится в диапазоне 2,5-3,5 кЭ. Поэтому в анализаторе можно использовать постоянное магнитное поле с напряженностью 3 кЭ.

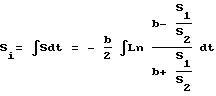

Для селективного детектирования атомов используется метод дифференциального атомно-абсорбционного анализа - Зеемановская модуляционная поляризационная спектроскопия с высокочастотной модуляцией (ЗМПСВМ). В нем детектируются сигналы на частоте первой - S1 и второй - S2 гармоник оптоакустического модулятора. Первый из них пропорционален разности в поглощении аналитического и опорного излучения, а второй - интенсивности излучения. Результирующий интегральный аналитический сигнал Si равен:

где

b - градуировочная постоянная, S - аналитический сигнал, зарегистрированный в момент времени t. Поскольку частота модуляции в методе ЗМПСВМ значительно больше частоты следования атомизирующих импульсов, то включение и выключение электронного ключа 18 только уменьшает среднее значение сигнала на частоте второй гармоники оптоакустического модулятора, пропорционального интенсивности источника излучения, не внося никакой помехи в регистрацию дифференциального сигнала на частоте первой гармоники. В то же время использование электронного ключа устраняет влияние свечения разряда, существенно увеличивающего шумы и ухудшающего пределы обнаружения.

Высокая концентрация заряженных частиц в разряде, а также высокая энергия ионов (100-300 эВ) приводят к эффективной диссоциации соединений в газовой фазе, что резко уменьшает как матричные эффекты, так и неселективное поглощение. Кроме того, в ТМПК реализуется до сих пор не исследованный, но весьма эффективный механизм атомизации - так называемый ионно-термическое распыление. Этот механизм работает при наличии двух факторов - относительно умеренной температуры ТМПК - 800-1400oC и умеренных ионных токов (средний ток 30-70 мА, импульсный 150-300 мА). В этом случае скорость распыления пробы весьма велика - соответствующее время атомизации пробы для таких элементов, как Cu, Ag, Pb, Au, Mn, находится в диапазоне 0,2 - 2 с. При температуре > 1400oC высокая термоэлектронная эмиссия с катода приводит к выталкиванию поля из катода, что снижает энергию распыляющих ионов. Процесс испарения и атомизации пробы в этом случае носит чисто термический характер, а время атомизации пробы существенно увеличивается. При температуре <800oC существенно уменьшается скорость распыления. Поэтому диапазон температур 800-1400oC является оптимальным.

Высокий температурный градиент вблизи торцов ТМПК приводит в образованию своеобразных диффузных ловушек для анализируемых атомов. Их наличие существенно увеличивает время удержания атомов в аналитической зоне и, как следствие увеличивает чувствительность анализатора.

Оптимальное давление балластного газа определяется двумя факторами. Измеренная в эксперименте зависимость аналитического сигнала S от давления балластного газа была линейной. Время удержания атомов в ТМПК и, как следствие, величина аналитического сигнала были прямо пропорциональны давлению. В то же время при давлении балластного газа более 15 тор разряд становился нестабилен. Поэтому в качестве оптимального было выбрано несколько меньшее давление - 12 тор.

Сорт балластного газа играет существенную роль в процессе атомизации. Переход от легких инертных газов к тяжелым уменьшает коэффициент диффузии, что увеличивает время удержания атомов и чувствительность. Кроме того, увеличение массы атома балластного газа и соответствующее увеличение массы распыляющего иона существенно увеличивает скорость распыления, что снижает предел обнаружения. Поэтому оптимальными газами являются в данном случае Kr и Xe.

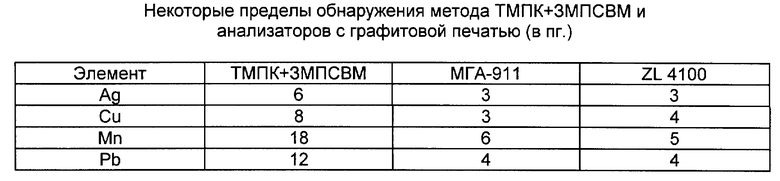

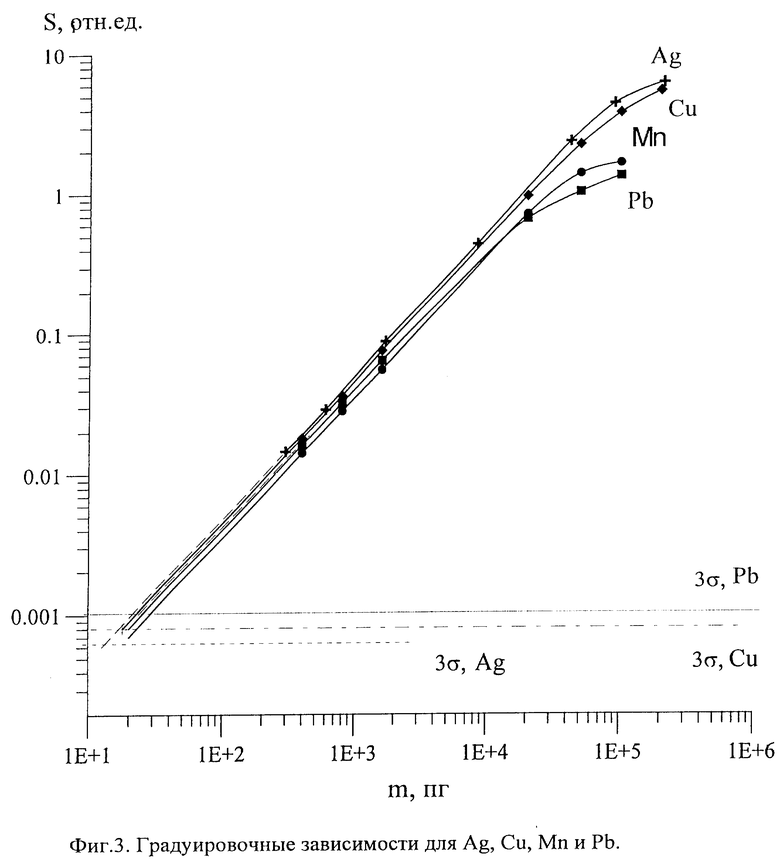

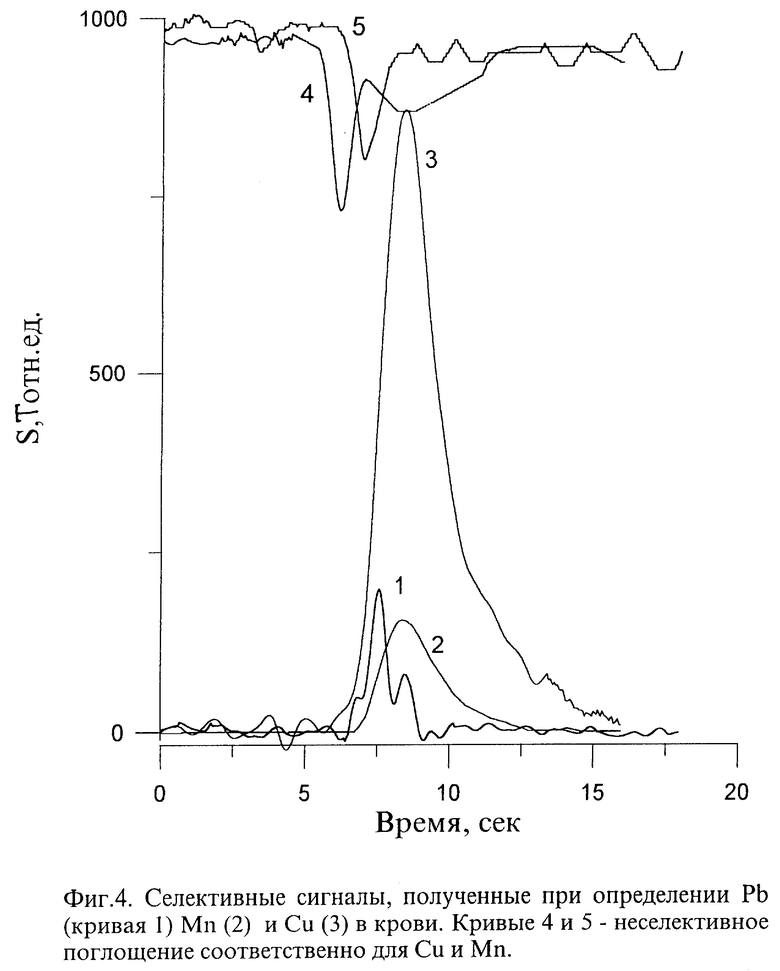

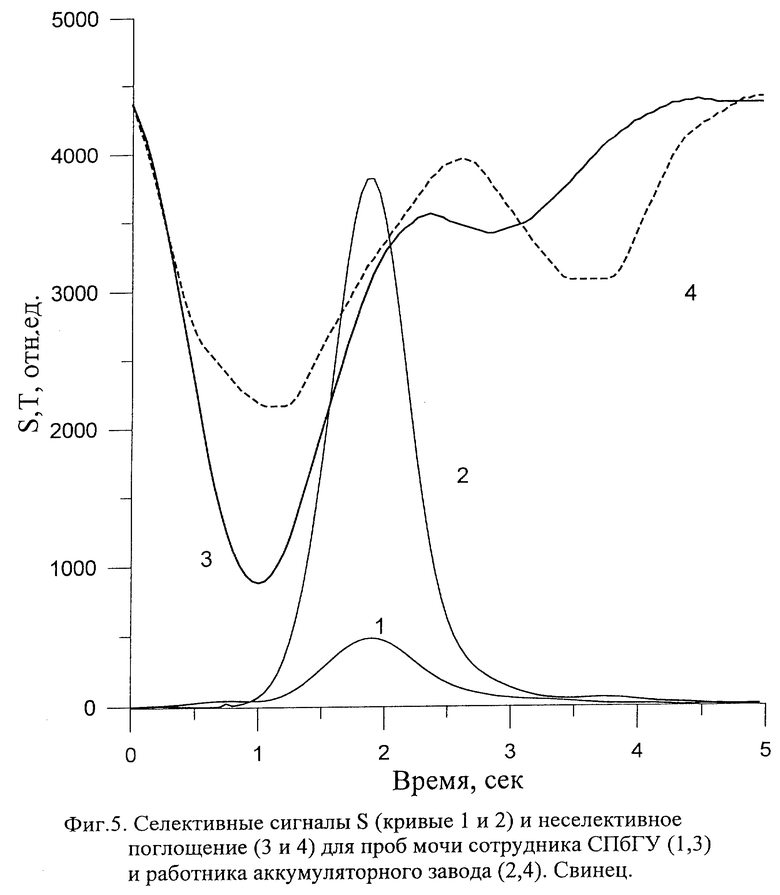

На фиг. 3 представлены соответствующие градуировочные зависимости; на фиг. 4 - аналитические сигналы S, полученные при определении свинца, марганца и меди в крови, а на фиг. 5 - сигналы S при определении свинца в моче сотрудника СП6ГУ (кривая 1) и работника аккумуляторного завода (2). На фиг. 4 и 5 также приведены зависимости пропускания T от времени. В таблице приведены сравнительные пределы обнаружения (в nr) метода, в котором используются ТМПК и ЗМПСВМ, анализатора МГА-911 с графитовой печью и тем же методом коррекции неселективного поглощения - ЗМПВСВМ анализатора с графитовой печью и продольным модулированном магнитным полем ZL 4100 (выпускается фирмой Perkin-Elmer). Как видно из таблицы, пределы обнаружения для предлагаемого анализатора и анализатора с графитовой печью сравнимы, в то время как предлагаемый анализатор из-за малой потребляемой мощности и возможности работы со сложными пробами может послужить основой для создания серии анализаторов, способных работать in situ.

Источники информации

1. W. Slawin Graphite Furnace AAS. A. Source Book. Perkin-Elmer, Norfolk, CT. 1984.

2. W.W. Harrison, C.W. Barchick, J.A. Klinger, P.H. Patliff and Y. Mei, Anal. Chem. 62 (1990) 934 A.

3. O. S. Lunyov and S.V. Oshemkov, Spectrochim. Acta Part B, 47 (1992) 71.

4. C. L. Chacrabarti, K.L. Headrick, J.C. Hutton, P.C. Bertels and M.H. Back // Spectrochim. Acta, 1991, 46 B, P. 183-190.

5. А.А. Ганеев, С.Е. Шолупов, А.Д. Тимофеев, В.М. Иванков // ЖАХ, 1995, Т. 50. С. 683-689.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ЭЛЕМЕНТОВ В РАСТВОРАХ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2145082C1 |

| УСТРОЙСТВО ДЛЯ НАКОПЛЕНИЯ АЭРОЗОЛЕЙ ИЗ ГАЗОВ | 2001 |

|

RU2182523C1 |

| МАСС-СПЕКТРАЛЬНОЕ УСТРОЙСТВО ДЛЯ БЫСТРОГО И ПРЯМОГО АНАЛИЗА ПРОБ | 2012 |

|

RU2487434C1 |

| СПОСОБ ИОНИЗАЦИИ В ГАЗОВОМ МАСС-СПЕКТРАЛЬНОМ АНАЛИЗЕ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2003 |

|

RU2251686C1 |

| АТОМНО-АБСОРБЦИОННЫЙ РТУТНЫЙ АНАЛИЗАТОР | 2008 |

|

RU2373522C1 |

| ЭЛЕКТРОТЕРМИЧЕСКИЙ АТОМИЗАТОР ДЛЯ АТОМНО-АБСОРБЦИОННОГО СПЕКТРОМЕТРА | 2014 |

|

RU2551633C1 |

| РТУТНЫЙ МОНИТОР | 2013 |

|

RU2521719C1 |

| АБСОРБЦИОННЫЙ АНАЛИЗАТОР | 2014 |

|

RU2565376C1 |

| ГОЛОВКА ДЛЯ АНАЛИТИЧЕСКОГО ГАЗОВОГО ПЛАЗМАТРОНА | 2006 |

|

RU2366119C2 |

| АТОМНО-АБСОРБЦИОННЫЙ СПЕКТРОМЕТР И МОНТАЖНОЕ ПРИСПОСОБЛЕНИЕ ДЛЯ НЕГО | 1997 |

|

RU2112959C1 |

Способ и устройство предназначены для анализа природных и технологических вод, биопроб, геологических проб и воздуха. В разрядной камере с инертным газом Kr или Xe размещается атомизатор. Атомизатор имеет вид тонкостенного металлического цилиндрического катода. Катод с распыляемой пробой разогревается до 800-1400oC. Давление инертного газа в разрядной камере поддерживается при 10-15 Торр. Предложенный способ атомизации пробы позволяет снизить потребляемую мощность и расширить круг анализируемых объектов. 2 с. п.ф-лы, 1 табл., 5 ил.

| C.L | |||

| Chacrabarti etal | |||

| Spectroclrim | |||

| Acta, 46B, p | |||

| Приспособление для градации давления в воздухопроводе воздушных тормозов | 1921 |

|

SU193A1 |

| SU, 168511 A1, 18.11.65 | |||

| SU, 211860 A1, 19.11.68 | |||

| US, 4203726 A1, 20.05.80 | |||

| DE, 4022061 A1, 16.01.92 | |||

| OS | |||

| Lunyore et al | |||

| Spectrochim | |||

| Acta, 47B, p | |||

| Контрольный стрелочный замок | 1920 |

|

SU71A1 |

| W.W | |||

| Harrigon et al | |||

| Anal | |||

| Chem | |||

| v | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Рельсовое скрепление | 1924 |

|

SU946A1 |

Авторы

Даты

1998-12-20—Публикация

1997-05-30—Подача