Изобретение относится к области литейного производства, в частности к способу получения отливок на медной основе в кокиль.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения отливок, включающий подогрев кокиля, заливку сплава через литниковую систему в виде воронки со стояком на медный кристаллизатор, являющийся основанием, и последующее охлаждение сплава путем отвода тепла от формы с использованием циркулирующего хладагента, например, воды при t=8-14oC.

Однако этот способ не позволяет получить заготовки объемных отливок без микрорыхлот, надрывов и других дефектов литья, поскольку:

- используемая литниковая система не обеспечивает плавного и равномерного заполнения кокиля жидким сплавом по всему зеркалу заливаемой поверхности:

- кристаллизатор не создает равномерного температурного поля по рабочей поверхности, что может привести к образованию многоэтажных "мостов" из дендритов и, как следствие, образованию зон микрорыхлот;

- циркулирующая в кристаллизаторе вода при t=8-14oC не исключает возникновения и роста столбчатой зоны кристаллизации в центре дна кокиля из-за относительно низкой теплопроводности воды.

Технический результат, который может быть достигнут от использования данного технического решения, заключается в повышении качества отливок из сплава, преимущественно на медной основе, путем уменьшения микрорыхлоты, ликвидации трещин и др. дефектов.

Указанный технический результат достигается за счет того, что в способе получения отливок с направленной кристаллизацией, включающем нагрев кокиля, заливку в него сплава через литниковую систему и последующее охлаждение кокиля с отливкой путем отвода тепла от кокиля с использованием циркулирующего хладагента, заливку ведут с возможностью равномерного заполнения кокиля по всему зеркалу заливаемого сплава, для отвода тепла от донной части дополнительно используют теплоаккумулирующий элемент, например, легкоплавкий сплав с температурой плавления, превышающей на 20-30oC температуру нагрева кокиля, а охлаждение ведут водой, имеющей температуру 50-60oC.

Получение отливок с направленной кристаллизацией осуществляется следующим образом.

Кокиль устанавливают на медный кристаллизатор, служащий кокилю основанием, в котором для обеспечения равномерного фронта кристаллизации отливки предусмотрены расположенные последовательно одна под другой две камеры, верхняя из которых заполнена теплоаккумулирующим легкоплавким сплавом, а нижняя предназначена для циркуляции воды.

Для получения отливок из сплавов на основе меди температура плавления теплоаккумулирующего сплава должна находиться в пределах 490-550oC, поскольку при использовании легкоплавкого сплава с температурой плавления ниже 490oC происходит увеличение его объема и, как следствие, увеличение затрат на производство, а при использовании легкоплавкого сплава с температурой плавления выше 550oC снижается эффект по созданию равномерного фронта кристаллизации.

Кокиль и кристаллизатор подогревают до температуры на 20-30oC ниже температуры плавления теплоаккумулирующего легкоплавкого сплава. Иначе теплопоглощение легкоплавким теплоакумулирующим сплавом в полном объеме не реализуется, т. к. наибольшее поглощение тепла происходит при плавлении теполоаккумулирующего легкоплавкого сплава.

После нагрева кокиля осуществляют заливку в него жидкого сплава на основе меди через перемещающийся стояк с воронкой, который на конце имеет насадку, обеспечивающую равномерное и спокойное (без разбрызгивания) заполнение сплава по всей площади жидкого металла в кокиле. Одновременно с момента начала заливки сплава осуществляют подачу воды в кристаллизатор, которая имеет температуру 50-60oС, так как при этой температуре вода обладает наибольшей теплопроводностью, что позволяет обеспечить в сочетании с плавящимся легкоплавким сплавом наиболее интенсивный отвод тепла от донной части кокиля. Благодаря этому кристаллизация жидкого сплава со стороны донной части происходит с большей скоростью, чем со стороны боковых стенок кокиля, образуя при этом равномерный последовательный рост кристаллов как со стороны донной части, так и боковых стенок кокиля, что исключает возникновение "мостов" из столбчатых дендритов и, тем самым, возможность возникновения микрорыхлот и других литейных дефектов в отливках.

Пример конкретного выполнения

Для получения отливок с размерами d=140 мм и l=150 мм была использована оловянисто-свинцовая бронза Бр010С2Н3 с высокими требованиями по плотности, а в качестве теплоаккумулирующего элемента был использован легкоплавкий сплав с температурой плавления 490oC и объемной энергоемкостью 805-840 кал/см3, следующего состава, вес.%:

медь - 15 - 30

цинк - 20 - 25

кремний - 5 - 12

никель - - 2

железо - 0,03 - 1,5

алюминий - остальное

Кокиль и кристаллизатор, предварительно покрашенные в холодном состоянии коллоидным графитом, перед заливкой были нагреты до температуры 460oC.

После нагрева кокиля в кристаллизатор была подведена вода с температурой 55oC и одновременно произведена заливка в кокиль жидкой бронзы при температуре 1170oC через подогретый перемещающийся стояк с воронкой, оканчивающийся керамической "дождевой" насадкой, обтянутой стеклотканью, обеспечивающей равномерное заполнение объема кокиля по всему зеркалу сплава.

Закристаллизовавшаяся отливка была извлечена из кокиля, охлаждена и подвергнута полному металлургическому исследованию.

Исследование показало, что отливка по всему объему имеет плотную структуру без наличия литейных дефектов и удовлетворяет техническим требованиям чертежа.

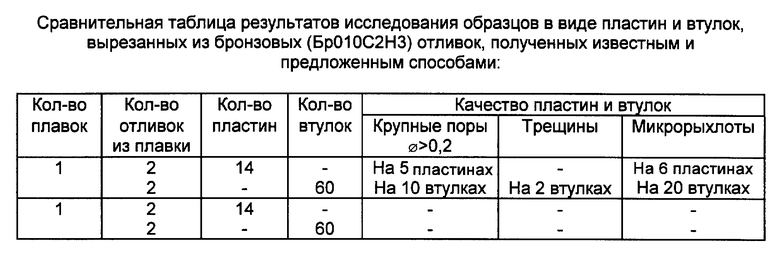

Полученные данные свидетельствуют (см. сравнительную таблицу) о том, что заявленное техническое решение обеспечивает получение качественного литья при соблюдении пределов технологического процесса.

Сопоставительный анализ результатов исследования отливок из бронзы (Бр010С2Н3), отлитых известным и предложенным способами, показал, что предложенный способ обеспечивает высокое качество по плотности объемных отливок за счет исключения зон с микрорыхлотами и другими литейными дефектами в толще отливки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВКИ | 1997 |

|

RU2123907C1 |

| ЛИТЕЙНАЯ ФОРМА | 1997 |

|

RU2120834C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕРЖНЕЙ | 1992 |

|

RU2038892C1 |

| Способ изготовления литых заготовок из антифрикционной бронзы | 2021 |

|

RU2762956C1 |

| СПОСОБ ЛИТЬЯ ТОЧНЫХ ЗАГОТОВОК ДЕТАЛЕЙ | 1994 |

|

RU2083323C1 |

| Способ обработки сплава при литье в кокиль | 1985 |

|

SU1315124A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ПОРШНЯ | 2009 |

|

RU2513672C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ КРУПНОРАЗМЕРНЫХ ОТЛИВОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2015 |

|

RU2623941C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВЫХ ОТЛИВОК В КОКИЛЬНОЙ УСТАНОВКЕ | 2023 |

|

RU2802943C1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ СЛОЖНОПРОФИЛЬНЫХ ДЕТАЛЕЙ С НАПРАВЛЕННООРИЕНТИРОВАННОЙ СТРУКТУРОЙ | 1993 |

|

RU2098228C1 |

Способ относится к литейному производству, может быть использован при получении отливок на медной основе в кокиле. Заливку сплава ведут при равномерном заполнении формы по всему зеркалу заливаемого сплава. Для отвода тепла используют дополнительно теплоаккумулирующий легкоплавкий сплав. Сплав располагают под основанием кокиля и охлаждают циркулирующей водой при 50-60oС. Температура плавления легкоплавкого сплава на 20-30oС ниже рабочей температуры кристаллизатора. Способ обеспечивает повышение качества отливок за счет уменьшения микрорыхлот, трещин и др.дефектов. 1 табл.

Способ получения отливок с направленной кристаллизацией, включающий нагрев кокиля, заливку в него сплава через литниковую систему и последующее охлаждение отливки путем отвода тепла от донной части кокиля циркулирующим хладагентом, отличающийся тем, что заливку сплава ведут при равномерном заполнении кокиля по всему зеркалу заливаемого сплава и осуществляют дополнительный отвод тепла от донной части кокиля теплоаккумулирующим легкоплавким сплавом с температурой плавления, превышающей на 20 - 30oC температуру нагрева кокиля, при этом температура циркулирующего хладагента составляет 50 - 60oC.

| Способ обработки сплава при литье в кокиль | 1985 |

|

SU1315124A1 |

| Устройство для изготовления отливок направленной кристаллизацией | 1975 |

|

SU598690A1 |

| Устройство для литья по выплавляемым моделям направленной кристаллизацией | 1984 |

|

SU1252036A1 |

| Устройство для изготовления отливок направленной кристаллизацией | 1976 |

|

SU623642A1 |

| Устройство для ввода информации | 1984 |

|

SU1216776A1 |

Авторы

Даты

1998-12-27—Публикация

1997-04-02—Подача