Изобретение относится к литейно- му производству, в частнгсти к устройствам для изготовления изделий с направленной кристаллизацией из магнитотвердых сплавов.

Цель изобретения - упрощение технологического процесса и экономия материалов.

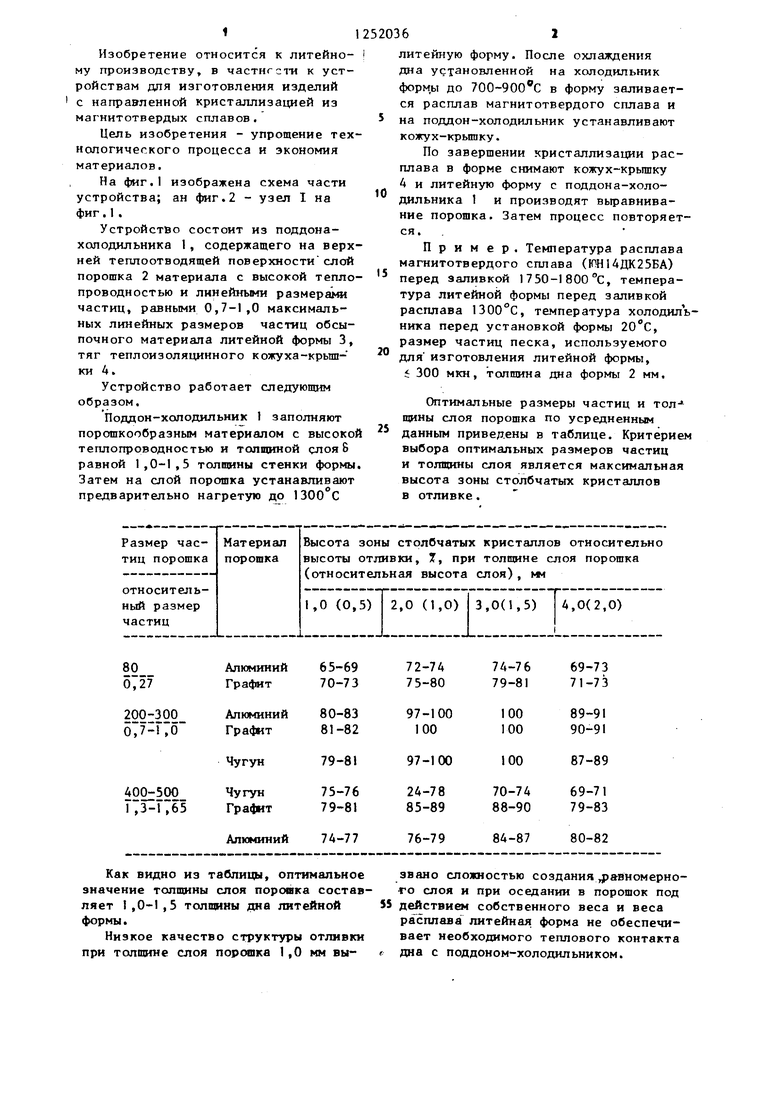

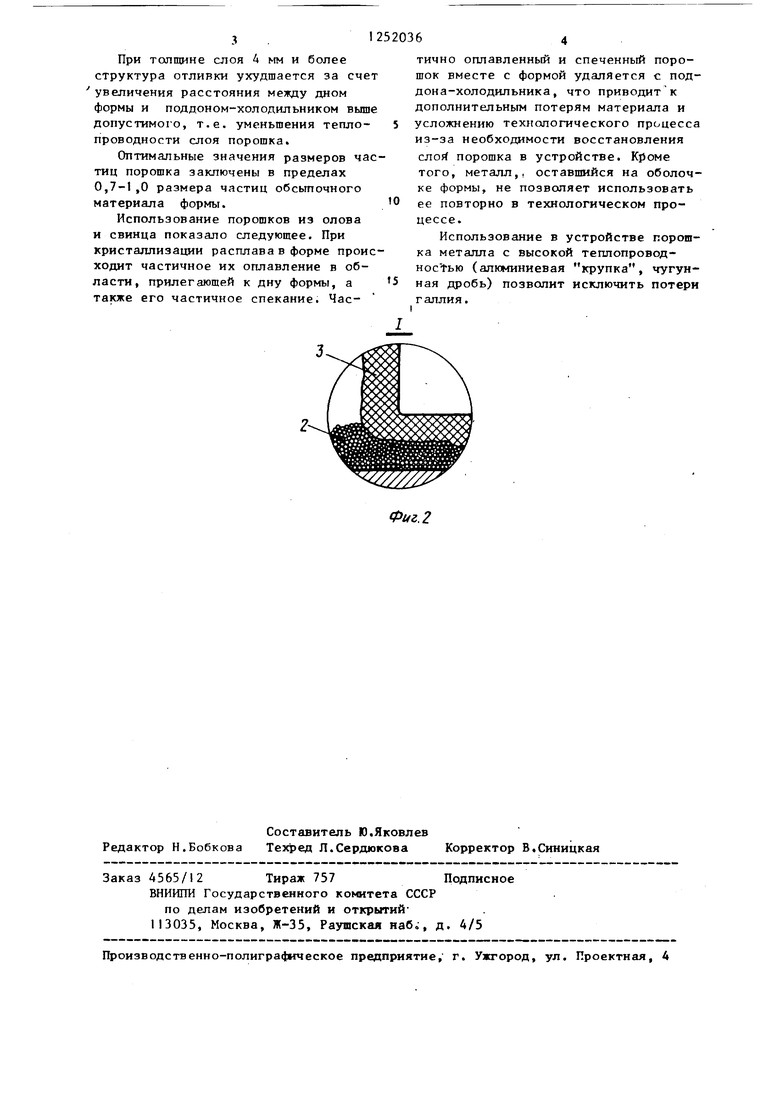

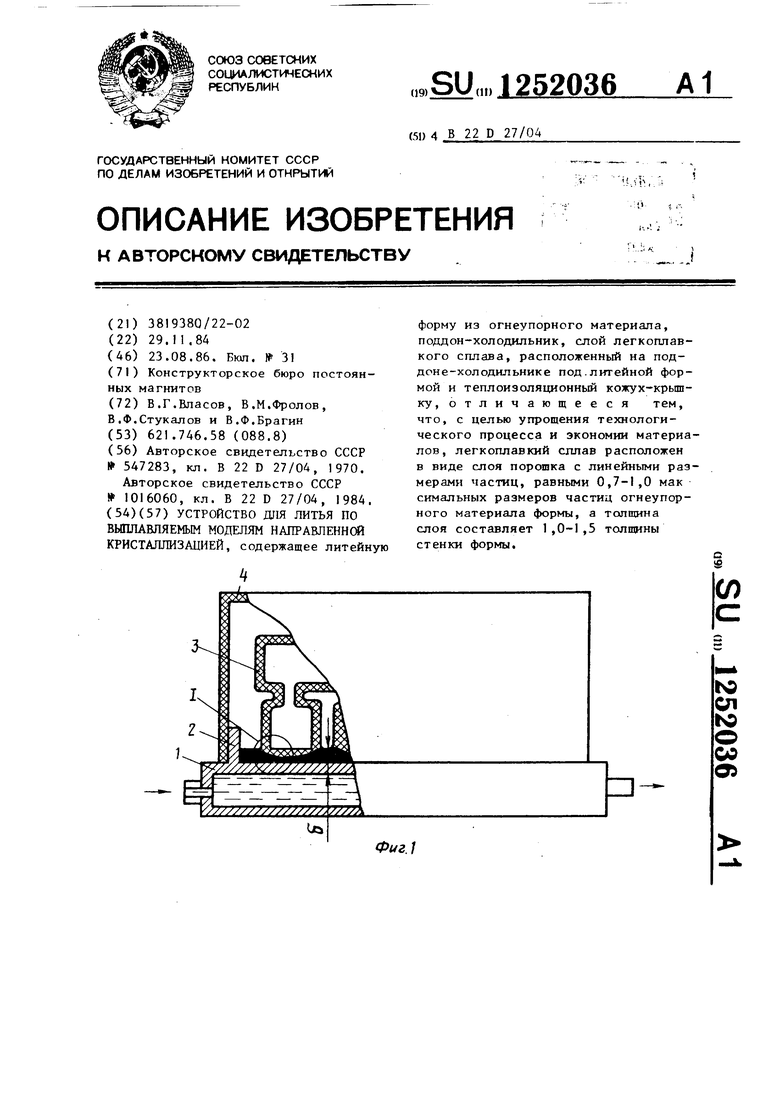

На фиг.1 изображена схема части устройства; аи фиг.2 - узел I на фиг,1.

Устройство состоит из поддона- холодильника 1, содержащего на верхней теплоотводящей поверхности слой порошка 2 материала с высокой теплопроводностью и линейными размерами частиц, равными 0,7-1,0 максимальных линейных размеров частиц обсы- почного материала литейной формы 3, тяг теплоизоляцинного кожуха-крьш- ки 4.

Устройство работает следующим образом.

Поддон-хоподильник 1 заполняют порошкообразным материалом с высоко теплопроводностью и толщиной слоя 6 равной 1,0-1,5 толщины стенки формы Затем на слой порошка устанавливают предварительно нагретую до 1300 С

80 5727

200-300

Чугун

Чугун Графит

Алюминий

79-81

75-76 79-81

74-77

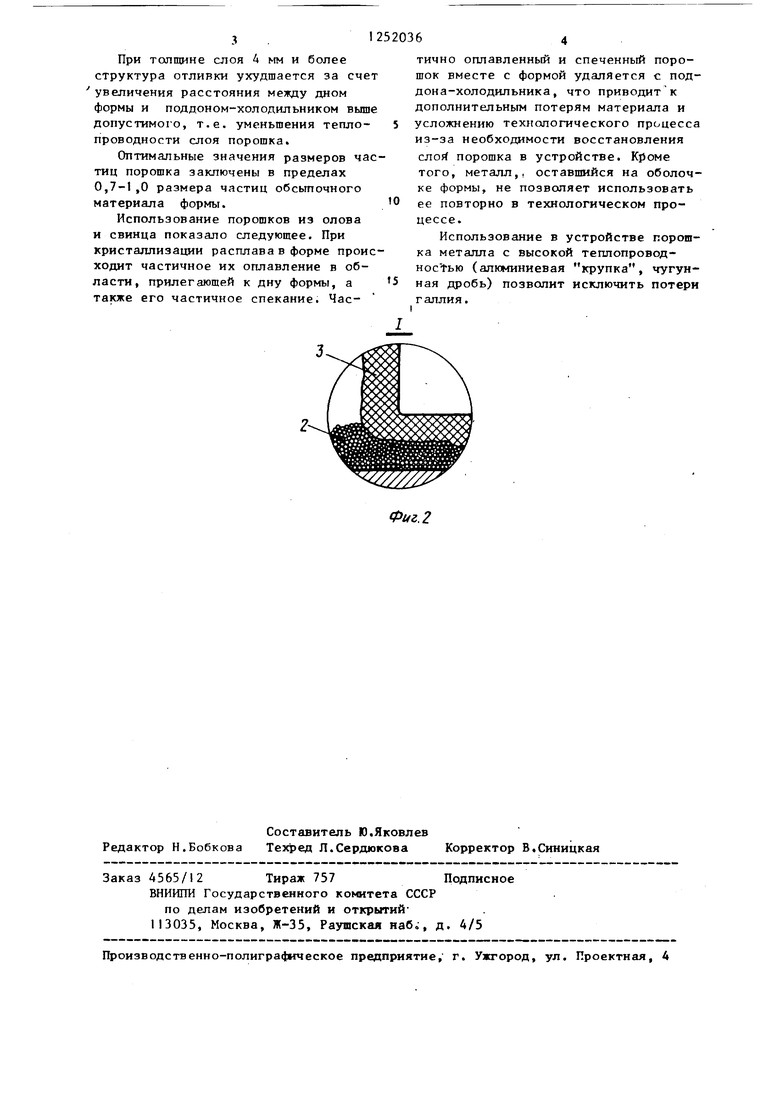

Как видно из таблицы, оптимальное звано сложностью создания )авномерно- значение толщины слоя порошка состав- го слоя и при оседании в порошок под ляет 1,0-1,5 толпины дна литейной55 действием собственного веса и веса

формы.ра сплава литейная форма не обеспечиНизкое качество структуры отливкивает необходимого теплового контакта

при толщине слоя порошка 1 ,0 мм вы- « дна с поддоном-холодильником.

5

0

5

литейную форму. После охлаждения дна установленной на холодильник форм,ы до 00-900 С в форму запивается расплав магнитотвердого сплава и на поддон-холодильник устанавливают кожух-крьш1ку.

По завершении кристаллизации расплава в форме снимают кожух крьш1ку 4 и литейную форму с поддона-холодильника 1 и производят вьфавнива- ние порошка. Затем процесс повторяется. .

Пример. Температура расплава магнитотвердого сплава (ЮН14ДК25БА) перед заливкой 1750-1800 С, температура литейной формы перед заливкой расплава 1300°С, температура холоднп ь- ника перед установкой формы 20 с, размер частиц песка, используемого для изготовления литейной формы, i 300 мкн, топшина дна формы 2 мм.

Оптимальные размеры частнц и тол- щины слоя порошка по усредненным данным приведены в таблице. Критерием выбора оптимальных размеров частиц и толщины слоя является максимальная высота зоны столбчатых кристаллов в отливке.

100

70-74 88-90

84-87

87-89

69-71 79-83

80-82

312

При толщине слоя А мм и более структура отливки ухудшается за счет увеличения расстояния между дном формы и поддоном-холодильником выше допустимого, т.е. уменьшения теплопроводности слоя порошка.

Оптимальные значения размеров частиц порошка заключены в пределах 0,7-1 ,0 размера частиц обсьточного материала формы.

Использование порошков из олова и свинца показало следующее. При кристаллизации расплава в форме происходит частичное их оплавление в области, прилегающей к дну формы, а

также его частичное спекание. Час

тично оплавленньй и спеченный порошок вместе с формой удаляется с поддона-холодильника, что приводит к дополнительным потерям материала и усложнению технсхлогического процесса из-за необходимости восстановления слой порошка в устройстве. Кроме того, металл,, оставшийся на оболочке формы, не позволяет использовать ее повторно в технологическом процессе.

Использование в устройстве порошка металла с высокой теплопровод- нос Гью (алюминиевая крупка, чугунная дробь) позволит исключить потери г аллия.

Редактор Н.Бобкова

Составитель Ю.Яковлев

Техред Л.СердюковаКорректор В.Синицкая

Заказ 4565/12Тираж 757Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб.;, д. А/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, Д

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для литья по выплавляемым моделям с направленной кристаллизацией | 1982 |

|

SU1016060A1 |

| Устройство для получения отливок магнитов | 1983 |

|

SU1168329A1 |

| Устройство для получения отливок направленной кристаллизации | 1983 |

|

SU1161240A1 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

| ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ ПРИ ЦЕНТРОБЕЖНОМ ЛИТЬЕ МЕДНЫХ СПЛАВОВ | 2008 |

|

RU2367538C1 |

| ЛИТЕЙНАЯ ФОРМА | 2004 |

|

RU2284245C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЫХ БИМЕТАЛЛИЧЕСКИХ ШТАМПОВ СИСТЕМЫ ФЕРРИТНАЯ СТАЛЬ - АЛЮМИНИЕВЫЙ ЧУГУН | 2012 |

|

RU2507026C2 |

| СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ | 1996 |

|

RU2098220C1 |

| Способ литья с формированием однородной мелкозернистой структуры металла | 2020 |

|

RU2765031C1 |

| Способ регулирования температурного режима установки для получения слитков с направленной кристаллической структурой | 1990 |

|

SU1759543A1 |

| Устройство для отливки слитков | 1975 |

|

SU547283A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для литья по выплавляемым моделям с направленной кристаллизацией | 1982 |

|

SU1016060A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-08-23—Публикация

1984-11-29—Подача