Наиболее близким аналогом является аппарат для прямого холодного литья металлов, включающий в себя пресс-форму, узел нижнего блока и охлаждающую жидкость. Форма сконфигурирована так, чтобы окружать расплавленный металл стенкой пресс-формы, а стенка пресс-формы имеет внешнюю поверхность и внутреннюю поверхность, контактирующую с расплавленным металлом. Узел нижнего блока расположен в нижней части пресс-формы и включает в себя блок прямого холодного литья, сконфигурированный для удаления от формы, поскольку литье образует затвердевающую оболочку расплавленного металла. Охлаждающая жидкость окружает внешнюю поверхность стенки пресс-формы и расположена таким образом, чтобы отводить тепло от расплавленного металла через внутреннюю поверхность стенки пресс-формы. Наружная поверхность стенки пресс-формы имеет окружную канавку, заполненную паяльным сплавом [US8127827, опубл. 2010-10-28].

Недостатком наиболее близкого аналога является то, что подача охлаждающей жидкости по большей части направлена на извлечение отливок из формы. Охлаждающая жидкость, окружающая внешнюю поверхность стенки пресс-формы, канавка с паяльным сплавом не обеспечивают ускоренную кристаллизацию и более скорого получения отливки.

Технической проблемой, решаемой заявляемым изобретением, является устранение недостатков аналогов.

Задача изобретения заключается в обеспечение ускоренного процесса направленной кристаллизации расплавленного металла, быстрого получения качественных отливок из алюминиевого сплава и повышение производительности производственного цикла литья.

Технический результат заявляемого изобретения заключается повышении скорости кристаллизации расплавленного металла и быстрого получения отливок из алюминиевого сплава.

Указанный технический результат достигается тем, что способ получения алюминиевых отливок в кокильной установке включает заливку расплавленного метала в корпус установки, подачу охлаждающей жидкости в кристаллизатор, согласно изобретению расплавленный металл подают в место контакта планки с охлаждающей вставкой кристаллизатора и рабочей поверхности корпуса установки, охлаждающую жидкость подают не позднее подачи расплавленного металла, при этом внешнюю сторону кристаллизатора, расположенную внутри корпуса, и внутреннюю сторону рабочей поверхности корпуса установки охлаждают охлаждающей жидкостью.

В частности, охлаждающая жидкость подается не позднее подачи расплавленного металла в корпус и в кристаллизатор.

В частности, перед заливкой расплавленного металла рабочую поверхность корпуса установки подогревают до температуры 150–200°С.

В частности, после подогрева на рабочую поверхность корпуса установки наносят защитное покрытие.

В частности, в качестве защитного покрытия наносят слой антипригарной краски.

В частности, охлаждающая вставка выполнена из меди.

В частности, охлаждающая жидкость подается одновременно с подачей расплавленного металла.

В частности, в качестве охлаждающей жидкости применена вода.

В частности, в процессе цикла литья жидкость циркулирует.

В частности, корпус установки выполнен в виде барабана.

В частности, охлаждение внутренней стороны рабочей поверхности корпуса и внешней стороны кристаллизатора, расположенная внутри корпуса, производят путем вращения корпуса с охлаждающей жидкостью вокруг его центральной оси.

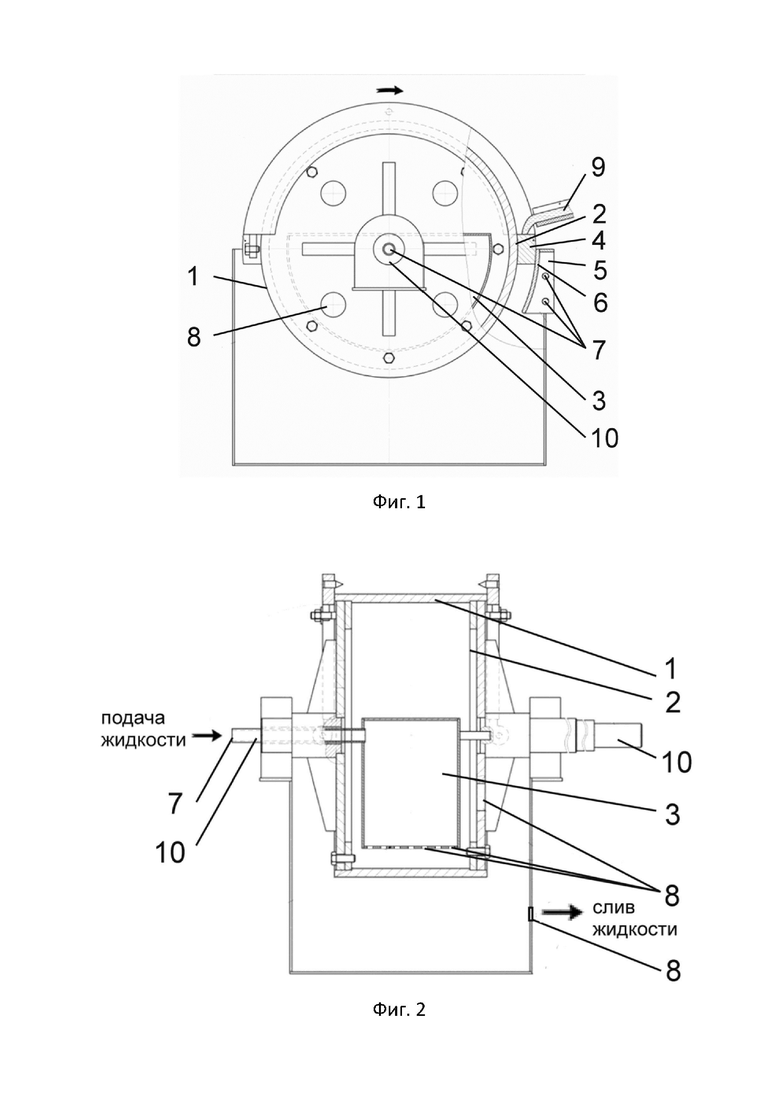

Предложенное изобретение иллюстрируется чертежами.

На фиг. 1 – кокильная установка вид спереди; на фиг. 2 – кокильная установка в разрезе.

На фигурах обозначено:

1 – корпус; 2 – рабочая поверхность; 3 – камера; 4 – планка; 5 – кристаллизатор; 6 – охлаждающая вставка; 7 – каналы; 8 – отверстия; 9 – желоб; 10 – валы.

Кокильная установка содержит корпус 1, включающий рабочую поверхность 2, внутри корпуса 1 установлена камера 3, а также корпус 1 содержит планки 4, кристаллизатор 5 (кокиль) с охлаждающей вставкой 6 и каналы 7 для подачи воды. К камере 3 корпуса 1 присоединен канал 7 для подачи воды, при этом камера 3 и корпус 1 содержат отверстия 8 для слива воды. К корпусу 1 подведен желоб 9. Корпус 1 выполнен в виде барабана и содержит валы 10.

Способ получения алюминиевых отливок в кокильной установке, включающий заливку расплавленного метала (алюминиевого сплава) в корпус 1 установки в место контакта планки 4 с охлаждающей вставкой 6 кристаллизатора 5 и рабочей поверхности 2 корпуса 1 установки, охлаждающая жидкость в корпус 1 и в кристаллизатор 5 подается не позднее подачи расплавленного металла, причем внешняя сторона кристаллизатора 5, расположенная в корпусе 1, и внутренняя сторона рабочей поверхности 2 корпуса 1 установки охлаждаются охлаждающей жидкостью.

Расплавленный металл подаётся через желоб 9 в кристаллизатор 5 в место контакта планки 4 с охлаждающей вставкой 6 кристаллизатора 5 и рабочей поверхности 2 корпуса 1. Это способствует началу процесса направленной кристаллизации будущей отливки в момент подачи расплавленного металла, так как в указанном месте заливке на метал будет воздействовать потенциал от соприкасающихся между собой металлических элементов, что непосредственно будет влиять на возникновение кристаллизации в расплаве в самом начале заливки и ускорять процесс полной кристаллизации расплава до отливки.

Заливка жидкого металла в кристаллизатор 5 может производиться через съемную воронку (не показана), что обеспечивает ее многократное использование. Охлаждающая вставка 6 кристаллизатора 5 может быть выполнена из меди.

Расплавленный металл при прохождении места контакта планки 4 с охлаждающей вставкой 6 кристаллизатора 5 начинает кристаллизоваться ещё до достижения донной части кристаллизатора 5, то есть кристаллизатор 5 начинает заполнять металлом, в котором уже запущен процесс кристаллизации, а по мере наполнения полости кристаллизатора 5 процесс продолжается от стенок кристаллизатора 5 к центру, чему способствует подача охлаждающей жидкости на внешнюю поверхность кристаллизатора 5, расположенную внутри корпуса.

Кристаллизатор 5 и внутренняя поверхность 2 корпуса 1 установки охлаждаются охлаждающей жидкостью, которая подается в каналы 7 кристаллизатора 5 и через канал 7 к камере 3 корпуса 1. В качестве охлаждающей жидкости может быть применена вода, которая подводится к каналам 7 из внешнего трубопровода. При этом охлаждающая жидкость подается в каналы 7 не позднее подачи расплавленного металла в кристаллизатор 5, например, одновременно с расплавленным металлом, что способствует ускорению направленной кристаллизации отливки. Из камеры 3 вода через отверстия 8 для слива камеры 3 попадает в нижнюю часть корпуса 1 на внутреннюю сторону рабочей поверхности 2 корпуса 1, а из корпуса 1 через отверстия 8 корпуса 1 в канализацию, например, через соединенный с отверстием 8 резиновые трубки, которые фланцами соединены с отверстием 8 корпуса 1 или же корпус 1 может быть установлен на камере сбора, куда будет стекать вода через отверстия 8 корпуса 1, а далее уже камера будет соединяться с канализацией.

Как указывалось выше, расплавленный металл подается в место контакта, в том числе с рабочей поверхностью 2 корпуса 1 охлаждение которой непосредственным образом влияет на понижение внутренней температуры в корпусе 1 и повышение скорости направленной кристаллизации отливки.

Подача охлаждающей жидкости в каналы 7 кристаллизатора 5 не позднее подачи расплава не позволяют кристаллизатору 5 сильно нагреваться от расплава, а наоборот в противовес охлаждают, а охлаждение через теплопроводный материал кристаллизатора 5 передается на расплавленный метал, что способствуют его охлаждению и направленной кристаллизации отливки. В процессе литья вода циркулирует для постоянного охлаждения корпуса 1, кристаллизатора 5 и соответственно отливки. Благодаря ускоренной кристаллизации расплава на практике разрыв между вращением корпуса 1 и окончанием заливки металла составил несколько секунд, например, 1-10 с.

После заливки охлаждение внутренней стороны рабочей поверхности 2 корпуса 1 производят путем вращения корпуса 1, который с помощью валов 10 установлен в посадочных местах опоры. Корпус 1 вращается с охлаждающей жидкостью, скопившейся в нижней части корпуса 1. Вращение корпуса 1 производят вокруг его центральной оси. Во время вращения корпуса 1 охлаждающая жидкость также вращается, охлаждая внутреннюю сторону рабочей поверхности 2 корпуса 1 и внешнюю сторону кристаллизатора 5, расположенную внутри корпуса 1, что также способствует его охлаждению для повышения скорости кристаллизации. За один цикл литья корпус 1 делает от одного до трех полных оборотов. Излишки жидкости во время вращения выходят через отверстия 8 корпуса 1.

Перед заливкой расплавленного металла рабочую поверхность 2 корпуса 1 нагревают до температуры 150–200°С, после на рабочую поверхность 2 корпуса 1 установки наносят защитное покрытие, например, наносят слой антипригарной краски. Температура 150–200°С была определена опытным путем, ей определяется свойства наносимых после защитных покрытий и повышается качество отливки, так как предварительный нагрев корпуса 1, в том числе и кристаллизатора 5 обеспечивает удаление влаги из полости и стенок корпуса 1, в том числе кристаллизатора 5, снижение градиента температур в процессе заливки и температурных напряжений в самой отливке. Защитный слой, наносимый на рабочую поверхность 2 корпуса 1, дополнительно оказывает влияние на повышение кристаллизации, так как препятствует нагреву рабочей поверхности 2 корпуса 1, вызванному силами трения при вращении корпуса 1.

Заявленный способ помимо быстрого протекания процесса кристаллизации и ускоренного охлаждения отливки дополнительно обеспечивает применение литейной формы с практически отсутствующей литниковой системой (не более 5% от массы отливки), так как в корпусе 1 достаточно места для установки кристаллизатора 5 (кокиля) близко месту заливки расплава, простоту технологического изготовления и увеличение производительности труда, поскольку благодаря быстрому процессу кристаллизации один цикл протекает быстро и без дополнительных действий по переносу оборудованию, дополнительному сбору-разбору частей оборудования, всё это позволяет повысить производительность производственного процесса, снизить затраты на шихтовые материалы и трудовые затраты при производстве отливок.

На практике был отлит протектор (анод) браслетного типа из алюминиевого протекторного сплава. Заявляемый способ реализуют следующим образом. Рабочую поверхность 2 корпуса 1 нагревают до температуры 160°С, затем покрывают слоем противопригарной краски. Расплавленный алюминиевый сплав подаётся через желоб 9, далее в приемную чашу (не показана) и далее в место контакта в место контакта планки 4 с охлаждающей вставкой 6 кристаллизатора 5 и рабочей поверхности 2 корпуса 1, после чего поступает в донную часть кристаллизатора 5 уже с образованными в расплавленном металле кристаллами. Одновременно с расплавленным алюминиевым сплавом через каналы 7 из внешнего трубопровода в кристаллизатор 5 и в камеру 3 начинает поступать вода, которая из камеры 3 через отверстия 8 камеры 3 поступает в нижнюю часть корпуса 1 на внутреннюю сторону рабочей поверхности 2 корпуса 1. Заливка производится до достижения алюминиевым сплавом литниковой части отливки, по мере появления твердой «корки» на алюминиевом сплаве (которую может отслеживать работник), корпус 1 приводится во вращение, например, с помощью электропривода. Охлаждение внутренней стороны рабочей поверхности 2 корпуса 1 и внешней стороны кристаллизатора 5, расположенной внутри корпуса 1, производят путем вращения корпуса 1 на один полный оборот с водой, накопленной в его нижней части, вокруг его центральной оси. Накопленная вода, попадая на внешнюю поверхность кристаллизатора 5 и на внутреннюю сторону рабочей поверхности корпуса 1, охлаждает их. Разрыв между вращением корпуса 1 и окончанием заливки металла составил три секунды. Излишки воды из корпуса 1 выводятся через отверстие 8 корпуса 1 в камеру сбора, с отверстием 8 которой соединен трубопровод, через который отработанная вода поступает в канализацию. После этого вынимается отливка и можно сразу начинать следующий цикл литья.

Реализован способ описанный выше за исключением того, что рабочую поверхность корпуса 1 нагревали до 190°С, при этом на выходе получилась качественная отливка с быстрым охлаждением и ускоренным производственным циклом литья.

Таким образом, заявленный способ обеспечивает повышение скорости кристаллизации расплавленного металла и быстрого получения отливок из алюминиевого сплава.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2404879C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353469C2 |

| Способ литья в кокиль для получения плоских отливок из алюминиевых и магниевых сплавов | 2019 |

|

RU2720331C1 |

| СПОСОБ ЛИТЬЯ ТОРМОЗНЫХ КОЛОДОК И КОНВЕЙЕРНАЯ КОКИЛЬНАЯ УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2010 |

|

RU2462328C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЧНЫХ ОТЛИВОК | 2012 |

|

RU2579841C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ПОРШНЯ | 2009 |

|

RU2513672C2 |

| Способ полунепрерывного литья слитков из алюминиевых сплавов | 2018 |

|

RU2697144C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2101129C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2005 |

|

RU2319577C2 |

Изобретение относится к области литейного производства, а именно к способу получения алюминиевых отливок, в частности протекторов (анодов) браслетного типа из алюминиевого протекторного сплава, в кокильной установке с ускоренным охлаждением. Способ получения алюминиевых отливок в кокильной установке включает заливку расплавленного метала в корпус установки, подачу охлаждающей жидкости в кристаллизатор, расплавленный металл подают в место контакта планки с охлаждающей вставкой кристаллизатора и рабочей поверхности корпуса установки, охлаждающую жидкость подают не позднее подачи расплавленного металла, при этом внешнюю сторону кристаллизатора, расположенную внутри корпуса, и внутреннюю сторону рабочей поверхности корпуса установки охлаждают охлаждающей жидкостью. Технический результат заявляемого изобретения заключается в повышении скорости кристаллизации расплавленного металла и быстрого получения отливок из алюминиевого сплава. 10 з.п. ф-лы, 2 ил.

1. Способ получения алюминиевых отливок в кокильной установке, включающий заливку расплавленного металла в корпус установки, подачу охлаждающей жидкости в кристаллизатор, отличающийся тем, что расплавленный металл подают в место контакта планки с охлаждающей вставкой кристаллизатора и рабочей поверхности корпуса установки, охлаждающую жидкость подают не позднее подачи расплавленного металла, при этом внешнюю сторону кристаллизатора, расположенную внутри корпуса, и внутреннюю сторону рабочей поверхности корпуса установки охлаждают охлаждающей жидкостью.

2. Способ по п. 1, отличающийся тем, что охлаждающую жидкость подают не позднее подачи расплавленного металла в корпус и в кристаллизатор.

3. Способ по п. 1, отличающийся тем, что перед заливкой расплавленного металла рабочую поверхность корпуса установки подогревают до температуры 150–200°С.

4. Способ по п. 3, отличающийся тем, что после подогрева на рабочую поверхность корпуса установки наносят защитное покрытие.

5. Способ по п. 4, отличающийся тем, что в качестве защитного покрытия наносят слой антипригарной краски.

6. Способ по п. 1, отличающийся тем, что применяют охлаждающую вставку, выполненную из меди.

7. Способ по п. 1, отличающийся тем, что охлаждающую жидкость подают одновременно с подачей расплавленного металла.

8. Способ по пп. 1, 7, отличающийся тем, что в качестве охлаждающей жидкости применяют воду.

9. Способ по любому из пп. 1, 7, 8, отличающийся тем, что в процессе цикла литья охлаждающая жидкость циркулирует.

10. Способ по п. 1, отличающийся тем, что применяют корпус установки, выполненный в виде барабана.

11. Способ по пп. 1, 10, отличающийся тем, что охлаждение внутренней стороны рабочей поверхности корпуса и внешней стороны кристаллизатора, внутри которого находится расправ, производят путем вращения корпуса с охлаждающей жидкостью вокруг его центральной оси.

| Установка для производства отливокМЕТОдОМ НЕпРЕРыВНОгО лиТья | 1978 |

|

SU814560A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ ДУГООБРАЗНЫХ АРМИРОВАННЫХ ЗАГОТОВОК | 2003 |

|

RU2243060C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ БИМЕТАЛЛИЧЕСКИХ ПРОТЕКТОРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2433014C1 |

| Кристаллизатор для непрерывного литья | 1990 |

|

SU1763085A1 |

| US 8127827 B2, 06.03.2012 | |||

| JP 2002263809 A, 17.09.2002. | |||

Авторы

Даты

2023-09-05—Публикация

2023-02-28—Подача