Изобретение относится к обработке металлов давлением, в частности к способам изготовления составных по толщине пустотелых заготовок с целью получения труб методом горячего прессования с плакированной рабочей поверхностью.

Известен способ прессования заготовок, при котором нагретые заготовки из плакируемого (более прочный) и плакирующего (менее прочный) материалов размещают последовательно одну за другой на игле, вводят иглу в контейнер и производят прессование трубы путем приложения осевого сжимающего усилия через пресс-шайбу к торцу заготовки из менее прочного материала [1].

Известный способ имеет тот недостаток, что выдавливание плакирующего материала в несимметричный зазор между иглой и внутренней поверхностью заготовки из более прочного материала, осуществляют при возрастающем деформирующем усилии. Последнее предопределяет переменность толщины заготовки из менее прочного материала на длине заготовки из более прочного материала и, как следствие, существенную разнотолщинность плакирующего слоя на отпрессованной трубе.

Известен также способ изготовления составных изделий с продольной слоистостью, включающий размещение одна в другой двух пустотелых заготовок, внутренняя из которых выполнена из менее прочного материала, при котором заготовки собирают и фиксируют друг относительно друга, осуществляют нагрев составной заготовки, ее установку на иглу с последующим прессованием через коническую матрицу путем размещения в контейнере и приложения осевого сжимающего усилия к торцу составной заготовки [2].

Недостатком известного способа является то, что для обеспечения свободного ввода составной заготовки в контейнер и иглы в составную заготовку, предусматриваются технологические зазоры по наружному и внутреннему диаметрам составной заготовки, которые на этапе ее распрессовки заполняются соответствующим материалом. Причем плакирующий материал заполняет несимметричный зазор между иглой и внутренней поверхностью составной заготовки, формируя таким образом исходную неравномерность толщины плакирующего материала по периметру и длине составной заготовки.

Последнее оказывает существенное влияние на качество отпрессованной трубы и, в первую очередь, определяет разнотолщинность плакирующего слоя по ее периметру и длине, характер совместного течения материалов при прессовании, а также длины отрезаемых выходного и утяжинного концов трубы.

Задачей изобретения является разработка такого способа изготовления составных изделий с продольной слоистостью, который бы обеспечил высокое качество прессуемой трубы как по характеру сварки плакирующего и плакируемого материалов, так и по минимальной разнотолщинности плакирующего слоя в пределах ее периметра и длины. Технический результат достигается тем, что в предлагаемом способе изготовления составных изделий с продольной слоистостью, включающем размещение одна в другой двух пустотелых заготовок, внутренняя из которых выполнена из менее прочного материала, при котором заготовки собирают и фиксируют друг относительно друга, осуществляют нагрев составной заготовки, ее установку на иглу с последующим прессованием через коническую матрицу путем размещения в контейнере и приложения осевого сжимающего усилия к торцу составной заготовки, согласно изобретению в процессе фиксирования заготовок на внутренней поверхности заготовки из менее прочного материала равномерно по ее периметру формируют не менее 3 продольных выступов, причем продольные выступы формируют с расположением их вершин на окружности, имеющей диаметр, меньший диаметра иглы и с длиной, меньшей длины составной заготовки.

Осуществление предлагаемого способа изготовления составных изделий с продольной слоистостью позволяет обеспечить требуемое качество плакированных труб, в том числе и по минимальной разнотолщинности плакирующего слоя.

Это объясняется тем, что установка составной заготовки на иглу с натягом обеспечивает симметричный зазор между иглой и внутренней поверхностью составной заготовки. В результате на этапе распрессовки составной заготовки имеет место равномерное заполнение упомянутого зазора плакирующим материалом и устраняется его неравномерность по толщине. Последнее обуславливает относительно более равномерное совместное пластическое течение плакирующего и плакируемого материалов при прессовании, а разнотолщинность плакирующего слоя на отпрессованном изделии будет определяться степенью соосности оси иглы с осью матрицы.

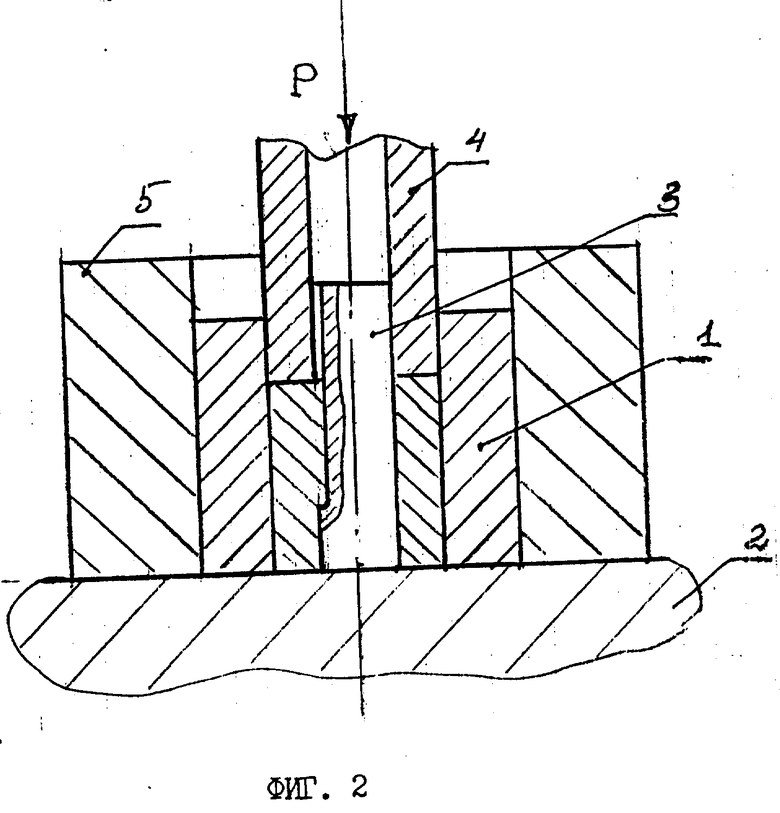

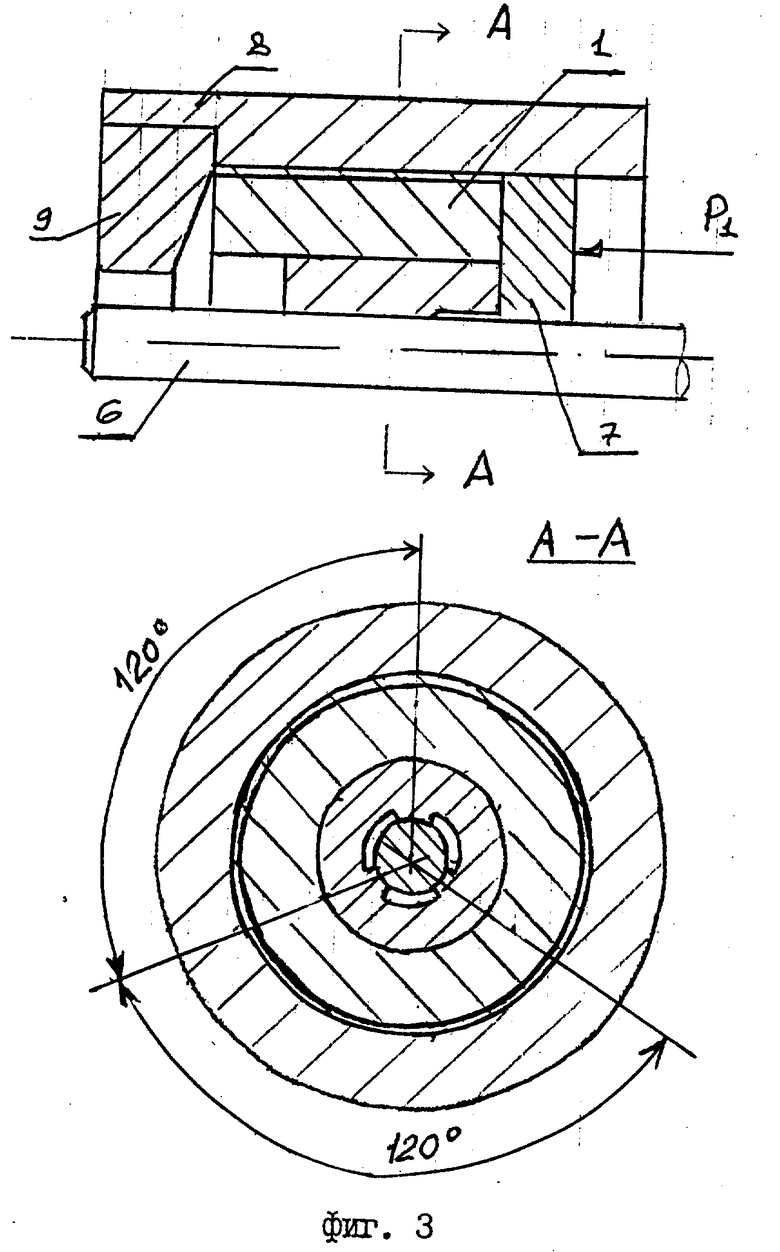

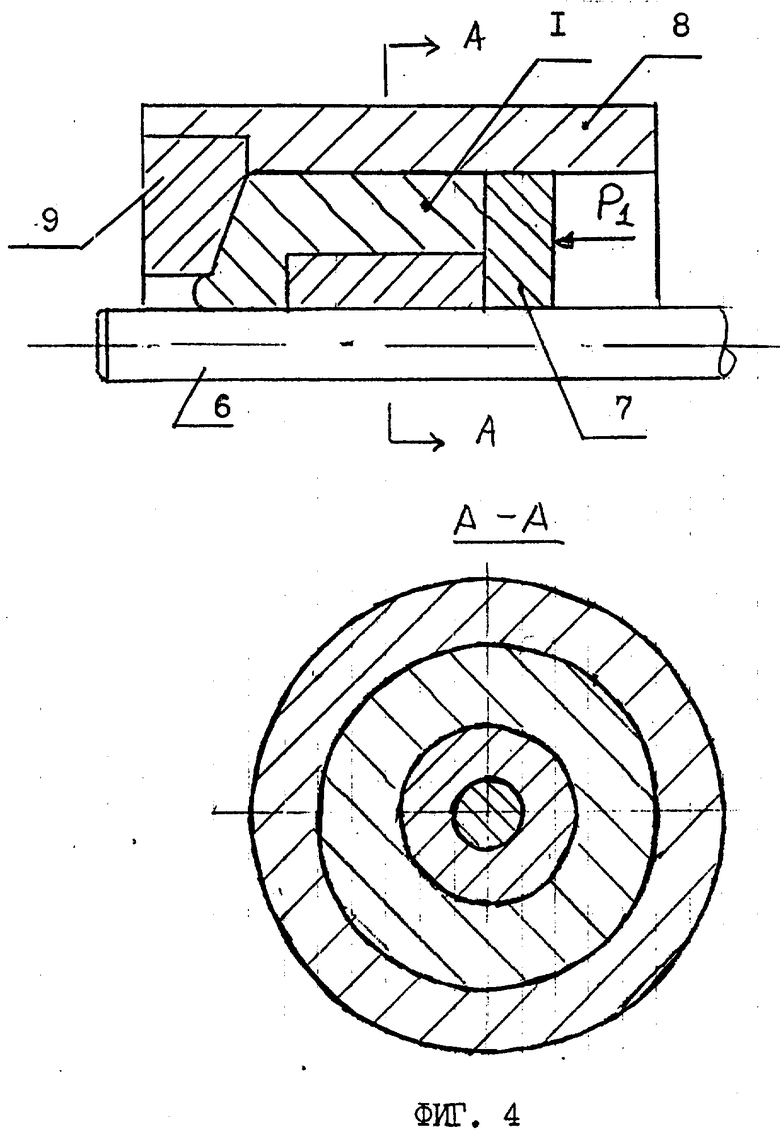

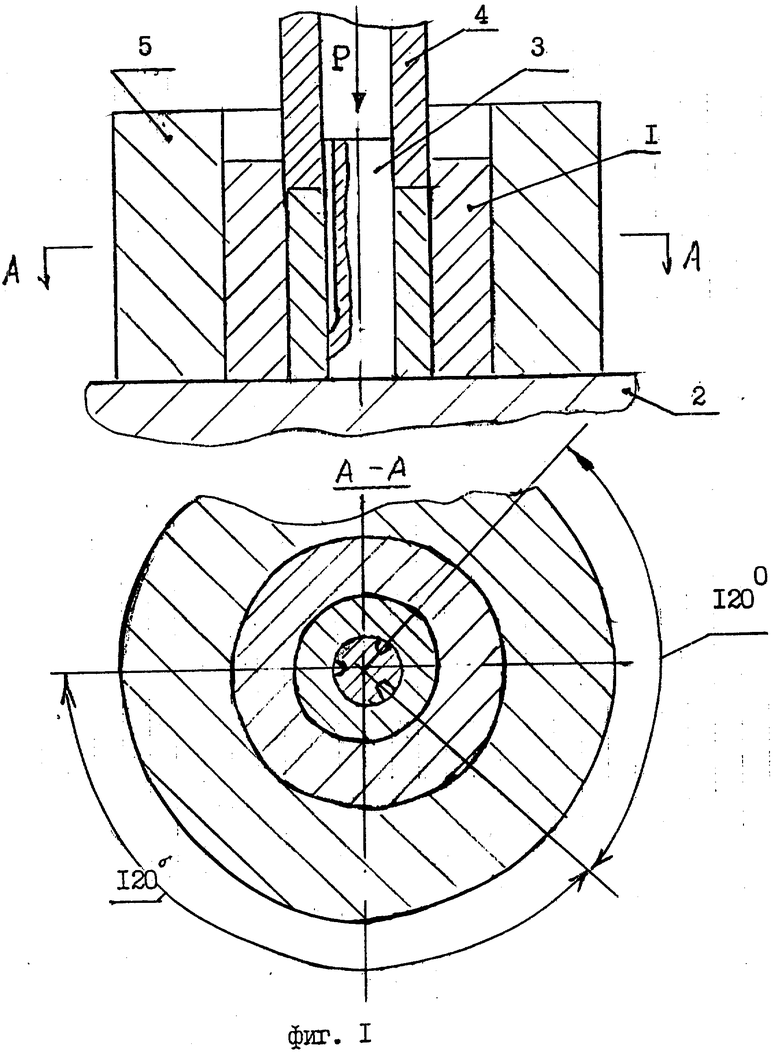

Суть изобретения поясняется чертежами, где на фиг. 1 показано исходное положение штамповой оснастки и составной заготовки перед формированием на ее внутренней поверхности трех продольных выступов; на фиг. 2 - конечная стадия формирования на внутренней поверхности составной заготовки трех продольных выступов; на фиг. 3 - исходное положение составной заготовки на игле перед операцией ее распрессовки; на фиг. 4 - окончание стадии распрессовки составной заготовки.

Вариант осуществления предлагаемого к рассмотрению способа изготовления составных изделий состоит в следующем.

Составная заготовка 1, содержащая две разновеликие оболочки: внешнюю оболочку из более прочного материала и внутреннюю оболочку из менее прочного материала, предварительно собрана по одной из технологий, например, описанной в заявке N 95-107295 от 17.05.95, положит. решение от 20.02.96. На контактной поверхности оболочек создано поле радиальных давлений "P" (показано стрелками). Составную заготовку 1 располагают на плите 2. В отверстие составной заготовки 1 с минимальным зазором устанавливают цилиндрический стержень 3 с длиной, превышающей длину внутренней оболочки составной заготовки 1. На боковой поверхности стержня 3 выполнены три продольные выемки, расположенные под углом 120oC друг к другу. Причем длина выемок меньше длины стержня 3. Далее в зазор между внешней оболочкой составной заготовки 1 и стержнем 3 по посадке движения по отношению к последнему устанавливают втулочный пуансон 4. После чего со стороны внешней поверхности составной заготовки 1 размещают с минимальным зазором стальную обойму 5 (фиг. 1).

При воздействии усилием "Р" на торец втулочного пуансона 4 имеет место пластическое сжатие материала внутренней оболочки, вызывающее заполнение им свободных объемов трех продольных выемок (фиг. 2). В результате пластического деформирования материала внутренней оболочки радиальное давление на контактной поверхности оболочек возрастает до величины "P1". Производят разборку технологической оснастки с извлечением цилиндрического стержня 3 из составной заготовки 1. Имеет место упругая разгрузка составной заготовки 1 с уменьшением ее геометрических размеров в поперечном сечении. Последнее приводит к тому, что диаметр окружности, на которой лежат вершины продольных выступов, имеет меньший размер, чем диаметр иглы.

В связи с этим при установке нагретой составной заготовки 1 на иглу 6 с предварительно размещенной пресс-шайбой 7 имеет место частичная пластическая деформация по высоте продольных выступов. В результате формируется симметричный зазор между составной заготовкой 1 и иглой 6 (фиг. 3). Иглу вводят в контейнер 3, где закреплена коническая матрица 9.

В процессе распрессовки усилием P1 выбирается зазор между составной заготовкой 1 и иглой 6 полностью, что обуславливает соосность оси составной заготовки 1 и иглы 6 (фиг. 4). Последнее устраняет разнотолщинность слоя плакирующего материала по периметру иглы 6. Процесс горячего прессования составной заготовки 1, имеющего уступ, предопределит равенство вытяжек плакирующего и плакируемого материалов в каждый момент времени, тем самым гарантируя постоянство толщины плакирующего слоя по длине трубы.

Опытно-промышленная проверка разработанного способа проводилась при формировании продольных выступов на внутренней поверхности составных заготовок, содержащих две оболочки - внешнюю из алюминиевого сплава марки Д16, внутреннюю - из технически чистого алюминия марки АДО.

Составные заготовки имели следующие геометрические размеры: внешний диаметр - 165 мм; внутренний диаметр - 55 мм, толщина внутренней оболочки - 5 мм; длина внешней оболочки -120 мм; длина внутренней оболочки - 95 мм.

На внутренней поверхности составных заготовок формировались три продольных выступа (под углом 120oC друг к другу) с поперечным сечением в виде полуокружности, имеющей радиус, равный 2,0 мм. Длина продольных выступов составляла 80 мм. Диаметр окружности, на которой лежали вершины выступов составлял 49,4 мм.

Технологическая оснастка изготавливалась из инструментальной стали У8А с твердостью после закалки HRC = 56 - 58 ед.

Осевое сжимающее усилие при формировании продольных выступов создавали на гидравлическом вертикальном прессе марки ПСУ-250 в диапазоне до 1 Мн.

Составные заготовки далее нагревали в индукционной печи до температуры прессования Т = 400 ± 5oC (время нагрева 2 ч 10 мин с выдержкой при максимальной температуре, равной 10 мин).

Прессование плакированных труб выполняли на горизонтальном гидравлическом прессе, развивающем максимальное усилие в 16,0 Мн. Прессование осуществлялось прямым методом с подвижной иглой, диаметр которой составлял 50,0 мм, через коническую матрицу (угол конусности, равный 150oC) с диаметром отверстия, равным 58,0 мм.

Отпрессовано более 25 м плакированных труб с поперечным сечением 58,0 х 4,0 мм.

Металлографические исследования выявили разнотолщинность плакирующего слоя как по периметру трубы, так и по ее длине, определяемую точностью настройки соосности иглы относительно оси матрицы, что предопределило полную пригодность изделий требованиям производства.

Изобретение может быть использовано при получении нефтепроводных труб, труб для пищевой промышленности и т.п.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ С ПРОДОЛЬНОЙ СЛОИСТОСТЬЮ | 1996 |

|

RU2111810C1 |

| СПОСОБ ПРЕССОВАНИЯ СЛИТКОВ | 1995 |

|

RU2078628C1 |

| СПОСОБ ПРЕССОВАНИЯ | 1995 |

|

RU2115495C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ С ПРОДОЛЬНОЙ СЛОИСТОСТЬЮ | 1996 |

|

RU2116148C1 |

| СПОСОБ ПРЕССОВАНИЯ СЛИТКОВ | 1995 |

|

RU2110344C1 |

| СПОСОБ ПРЕССОВАНИЯ | 1995 |

|

RU2111812C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ С ПРОДОЛЬНОЙ СЛОИСТОСТЬЮ | 1996 |

|

RU2115496C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ С ПРОДОЛЬНОЙ СЛОИСТОСТЬЮ | 1996 |

|

RU2111809C1 |

| СПОСОБ ПРЕССОВАНИЯ | 1995 |

|

RU2110345C1 |

| СПОСОБ ПРЕССОВАНИЯ СЛИТКОВ | 1995 |

|

RU2070449C1 |

Изобретение относится к обработке металлов давлением, в частности к способам изготовления составных по толщине пустотелых заготовок, с целью получения труб методом горячего прессования с плакированной рабочей поверхностью. Способ изготовления из делий с продольной слоистостью, включающий размещение одна в другой двух пустотелых заготовок, внутренняя из которых выполнена из менее прочного материала, при котором заготовки собирают и фиксируют друг относительно друга, осуществляют нагрев составной заготовки, ее установку на иглу с последующим прессованием через коническую матрицу путем размещения в контейнере и приложения осевого сжимающего усилия к торцу составной заготовки. Новым в способе является то, что в процессе фиксирования заготовок на внутренней поверхности заготовки из менее прочного материала равномерно по ее периметру формируют не менее 3 продольных выступов, причем продольные выступы формируют с расположением их вершин на окружности, имеющей диаметр, меньший диаметра иглы, и с длиной, меньшей длины составной заготовки. 1 з.п. ф-лы, 4 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гильденгорн М.С | |||

| Освоение технологии производства биметаллических изделий на основе легких сплавов | |||

| - Цветные металлы, 1991, N 12, с | |||

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Король В.К | |||

| и др | |||

| Основы технологии производства многослойных металлов | |||

| - М.: Металлургия, 1970, с | |||

| Джино-прядильная машина | 1922 |

|

SU173A1 |

Авторы

Даты

1998-07-20—Публикация

1996-09-06—Подача