Изобретение относится к керамической и авиационным отраслям промышленности и может быть использовано для изготовления керамических головных обтекателей скоростных летательных аппаратов.

Достигнутый технический результат заключается в получении керамических конических оболочек со значительным до 10÷12 мм утолщением стенки у основания конуса.

Из опубликованных информационных источников известны устройства для формования остроконечных керамических изделий методом литья из водных шликеров, включающие гипсовую матрицу в металлическом каркасе, пуансон и центрирующие элементы.

Конструкция устройства для формования керамических изделий из водных шликеров согласно патенту РФ №2123928, 6 В28В 1/26 включает матрицу с влагопоглощающим слоем гипса, внутренняя поверхность которой определяет наружный контур изделия, пуансон, соосно установленный в матрице за счет центрирующего штока в носке и ряда осей у основания на фланцах матрицы и пуансона. На фланце пуансона предусмотрены подпиточные емкости, а в нижней части матрицы закреплен заливочный штуцер для заливки шликера. Рассматриваемая конструкция устройства обеспечивает изготовление равнотолщинных изделий. Это связано с тем, что набор керамической заготовки на поверхности гипсовой формы осуществляется преимущественно за счет капиллярного всасывания жидкой фазы шликера гипсом, величины которого для формы одинакова и практически не зависит от высоты и профиля изделия. После окончания формования, т.е. в момент, когда зазор между матрицей и пуансоном будет полностью заполнен отвердевшей керамической массой, пуансон извлекается из матрицы. В противном случае он будет препятствовать свободной усадке отформованного изделия, что приводит к разрушению последнего.

Это обстоятельство исключает возможность применения рассматриваемой конструкции для изготовления изделий с переменной толщиной стенки из-за растрескивания вследствие того, что в то время как набор толстостенной части еще продолжается, в тонкостенной части происходит усадка на жесткий пуансон.

Наиболее близким к заявляемому изобретению является устройство для формования керамических изделий из водных шликеров кварцевого стекла согласно патенту РФ №2137599, 6 В28В 1/26. Указанная конструкция содержит матрицу с влагопоглощающим слоем гипса, жесткий пуансон с разъемным фланцем, на котором предусмотрен центрирующий шток, входящий в соответствующий центральный канал пуансона. На фланцах матрицы и пуансона размещен ряд направляющих колонок, совместно с центрирующим штоком обеспечивающих соосную установку матрицы и пуансона на фланце пуансона установлены также подпиточные емкости, а в нижней части матрицы закреплен заливочный штуцер.

Недостатком рассматриваемой конструкции является то, что она обеспечивает формование только изделий с одинаковой толщиной стенки. Реализация возможности формования изделий с переменной толщиной стенки за счет профилирования контура пуансона в данной конструкции невозможна по рассмотренным ранее причинам. Это приводит к тому, что для изготовления разнотолщинных изделий значительная часть материала снимается при механической обработке заготовки. Технология сопровождается большими потерями сырья, трудозатратами при мехобработке.

Задачей настоящего изобретения является обеспечение возможности формования керамических изделий с переменной толщиной стенки с утолщением в основании конуса, сокращение затрат при изготовлении изделий.

Поставленная задача решается тем, что предложено устройство для формования керамических оболочек из водных шликеров кварцевого стекла, включающее влагопоглощающую матрицу, конический пуансон с фланцем, снабженным центрирующим штоком, направляющие колонки подпиточные емкости, заливочный патрубок, отличающийся тем, что пуансон выполнен составным из конуса и обечайки, телескопически сочлененных по цилиндрическим поверхностям и связанных между собой механизмом взаимного перемещения, при этом на торце обечайки, соприкасающейся с конусом неподвижно закреплено кольцо из легкодеформируемого материала.

Устройство для формования керамических оболочек из водных шликеров, отличается тем, что механизм взаимного перемещения выполнен в виде ходового винта, ввернутого в переходной диск и одним концом подвижно зафиксированным на фланце пуансона, при этом переходной диск неподвижно связан с конусом тягами, проходящими через сквозные отверстия во фланце.

Устройство для формования керамических оболочек из водных шликеров отличается тем, что кольцо выполнено из материала на основе каучука или полимеров.

Заявляемая конструкция устройства обеспечивает формование разнотолщинных по сечению конических керамических изделий за счет вышеназванных отличительных признаков. В настоящем изобретении пуансон выполнен составным с перемещающимся носком, что обеспечивает возможность вывода носовой части из соприкосновения с отформованным изделием в тонкой части изделия, где набор стенки уже завершен. Тем самым предотвращается разрушение изделия в процессе дальнейшего набора утолщенной стенки изделия.

Кроме того, в заявляемой конструкции между носком и обечайкой предусмотрено кольцо из легкодеформируемого материала, по линейным размерам соответствующее длине переходной зоны от тонкой к утолщенной стенки формуемого изделия.

В указанной зоне при наборе одновременно происходят два процесса: литейная усадка уже отформованной тонкой стенки изделия и продолжается набор в утолщенной части изделия. Деформация указанного кольца устраняет появление разрушающих напряжений в стенке переменного сечения в любой момент времени набора и тем самым сохраняет в целости формуемое изделие. Таким образом, вышеназванные отличительные признаки в совокупности обеспечивают достижение (получение) заявленного технического результата (эффекта).

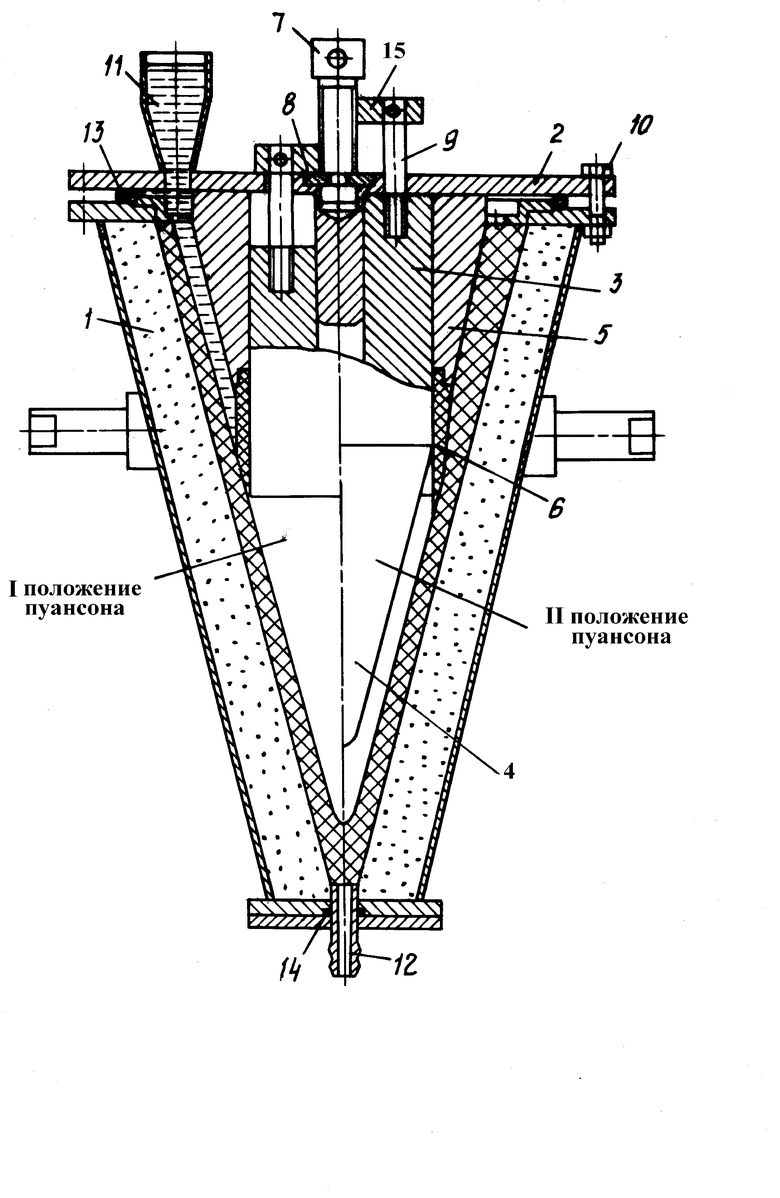

На чертеже изображен общий вид заявляемого устройства.

Конструкция устройства для формования керамических оболочек из водных шликеров включает матрицу 1, состоящую из перфорированного металлического корпуса, влагопоглощающего гипсового слоя, составной пуансон, включающий фланец 2 с центрирующим штоком 3, конус 4, обечайку 5, один конец которой неподвижно присоединен к фланцу, а на другом конце неподвижно закреплено кольцо 6 с наружным контуром, повторяющим внутренний контур формуемого изделия и выполняемого из легкодеформируемого материала, например резины или полимеров.

Управляющий механизм, обеспечивающий взаимное перемещение носка 4 и обечайки 5 включает обойму 15, в которую ввернут ходовой винт 7, одним концом подвижно связанный с возможностью вращения с фланцем пуансона посредством стопора 8. Обойма 15 неподвижно связана с конусом 4 посредством тяг 9, проходящих через сквозные отверстия фланца.

Направляющие колонки 10, установленные во фланцах матрицы и пуансона обеспечивают их соединение и одновременно соосную установку матрицы и составного пуансона. На фланце пуансона закреплены подпиточные емкости 11, суммарный объем которых равен необходимому объему шликера для обеспечения подпитки во время набора изделия. К нижней части матрицы подсоединен заливочный патрубок 12, через который производится подача шликера, резиновые уплотнительные кольца 13 и 14 обеспечивают герметизацию внутренней заливаемой полости между матрицей и пуансоном.

Устройство работает следующим образом. На стапеле устанавливают матрицу 1 с подготовленным гипсовым слоем в положение носком вниз. Производят предварительно сборку составного пуансона: сочленяют конус 4, обечайку 5, кольцо 6, с механизмом перемещения, т.е. соединяют обойму 15 с конусом тягами 9, завинчивают ходовой винт 7 в обойму и фиксируют его во фланце пуансона стопором 8.

Затем собранный пуансон вставляют в матрицу, на фланце которой установлено уплотнительное кольцо 13, вставляют направляющие колонки 10 и стягивают крепежными гайками фланцы матрицы и пуансона. После этого к нижней части матрицы подсоединяют заливочный патрубок 12 с предварительно установленным уплотнительным кольцом 14, а на фланец пуансона устанавливают подпиточные емкости 11.

Подачу шликера осуществляют снизу через заливочный патрубок по системе сообщающихся сосудов, причем производят заполнение как внутренней полости между матрицей и пуансоном, так и подпиточных емкостей.

Формование изделий путем набора на гипсовый влагопоглощающий слой матрицы производят в два этапа. Вначале набирается стенка изделия в носовой части, а затем посредством ходового винта носовая часть пуансона поднимается и выводится из соприкосновения с отформованной частью изделия и продолжается дальнейший набор утолщенной части изделия.

Разборку устройства после завершения процесса формования производят в обратном изложенному выше порядке, при этом извлечение отформованного изделия осуществляют в положении носком вверх. Операции по разборке составного пуансона с механизмом перемещения не производят, в повторяющемся производственном процессе формования он в дальнейшем используется как одно целое.

Заявляемое устройство для формования керамических изделий обеспечивает возможность получения разнотолщинных изделий с утолщением у основания, что позволяет снизить расходы сырья и резко сократить (до 80%) объем, время и затраты на механическую обработку керамических обтекателей для высокоскоростных летательных аппаратов.

Источники информации

1. А.с. СССР №1570900, кл. В28В 1/26, 1988.

2. Патент РФ №212 3928, кл. В28В 1/26, 1997.

3. Патент РФ №213 7599, кл. В28В 1/26, 1998.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2010 |

|

RU2452618C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2007 |

|

RU2358861C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2004 |

|

RU2257293C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2006 |

|

RU2322342C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2008 |

|

RU2366573C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2006 |

|

RU2305627C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2006 |

|

RU2325990C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 1997 |

|

RU2123928C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2015 |

|

RU2583799C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 1998 |

|

RU2137599C1 |

Изобретение относится к керамической промышленности и может быть применено в производстве конических изделий из кварцевой керамики и других керамических материалов методом водного шликерного литья в гипсовых формах. Устройство для формования керамических оболочек из водных шликеров включает влагопоглощающую матрицу, пуансон с фланцем, снабженным центрирующим штоком, направляющие колонки, подпиточные емкости и заливочный патрубок. Пуансон выполнен составным из конуса и обечайки, телескопически сочлененных по цилиндрической поверхности и связанных между собой механизмом взаимного перемещения. При этом на торце обечайки, соприкасающейся с конусом, неподвижно закреплено кольцо из легкодеформируемого материала, например каучука или полимеров. Механизм взаимного перемещения выполнен в виде ходового винта, ввернутого в переходной диск и одним конусом, подвижно зафиксированным на фланце пуансона. При этом переходной диск неподвижно связан с конусом тягами, проходящими через сквозные отверстия во фланце. Технический результат - возможность изготовления разнотолщинных изделий конической формы с утолщением у основания, что позволяет снизить расходы сырья и резко сократить объем, время и затраты на механическую обработку керамических обтекателей. 2 з.п. ф-лы, 1 ил.

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 1998 |

|

RU2137599C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2000 |

|

RU2191688C2 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2004 |

|

RU2257293C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 1997 |

|

RU2123928C1 |

| Форма для литья под давлением керамических изделий | 1979 |

|

SU856799A1 |

| Пуансон для получения полых изделий | 1988 |

|

SU1538977A1 |

Авторы

Даты

2007-04-20—Публикация

2005-10-10—Подача