Изобретение относится к нефтехимической промышленности, и более конкретно, к способу получения низших кетонов.

Низшие кетоны - ацетон, метилэтилкетон и другие широко используются в качестве растворителей в промышленности лаков и красок, а также полупродуктов в синтезе различных мономеров.

Известен способ получения низших кетонов газофазным дегидрированием вторичного спирта при 350-400oC в присутствии оксидов меди, цинка и хрома (Патент США N 4453015). Процесс характеризуется высокой конверсией сырья с низкой селективностью по кетону, значительным количеством побочных продуктов и, следовательно, высокой себестоимостью продукции не только из-за высоких расходных коэффициентов по вторичному спирту, но и вследствие дополнительных затрат на очистку целевых продуктов.

Известны также способы получения низших кетонов жидкофазным каталитическим дегидрированием вторичного спирта, например, в присутствии суспензии никеля Рэнея в масле или нефти при температуре 160-190oC (патентная заявка Японии N 60-258135).

При более высокой температуре, (до 230oC) проводят дегидрирование вторичного спирта в присутствии мелкодисперсной суспензии никеля Рэнея в парафиновых углеводородах (Европатент N 43309). Способ описан также в журнале Hydrocarbon Proc., Nov. 5 , 1979 p. 182.

Приготовление такого катализатора требует тонкого измельчения, что при его пирофорности и хорошо развитой поверхности создает определенные трудности на стадиях загрузки и выгрузки, а также отделении отработанного катализатора от растворителя. Особенно это опасно при выщелачивании сплава Рэнея и дегидрирования операций, связанных необходимостью обеспечения высокой скорости перемешивания в реакционной среде, выделяющей водород. Создается угроза разгерметизации оборудования и пожарной опасности.

Таким образом, задачей настоящего изобретения являлось создание высокотехнологичного, более безопасного и производительного процесса, обеспечивающего снижение расхода реагентов, катализатора и энергозатрат.

Было найдено, что поставленная задача, в соответствии с настоящим изобретением, решается с помощью способа получения низших кетонов путем жидкофазного дегидрирования соответствующего вторичного спирта в присутствии никелевого катализатора при повышенных температуре и давлении в среде парафинов C12-C20 в качестве растворителя, отличающегося тем, что исходный вторичный спирт обезвоживают парафинами C12-C20, разделяют на рафинатную водную и экстрактную органическую фазы, последнюю подвергают перегонке с отводом азеотропа спирт-вода, осушенный спирт испаряют и вводят в проточный реактор дегидрирования, заполненный неподвижным слоем катализатора, под слой катализатора противо- или прямотоком к растворителю, циркулирующему через катализатор, представляющий собой гранулированный металлический никель или предварительно активированный водородом в среде парафинов никельсодержащий металл или никель на носителе, или осушенный спирт направляют в реактор между слоями катализатора, где его дегидрируют, не прореагировавший спирт испаряют и в виде паров возвращают в реактор под слой катализатора; предпочтительно никельсодержащий металл или никель на носителе активируют водородом, отводимым со стадии дегидрирования, подаваемым прямо- или противотоком к циркулирующим парафинам C12-C20 и дегидрирование низших вторичных спиртов проводят при температурах 130-170oC.

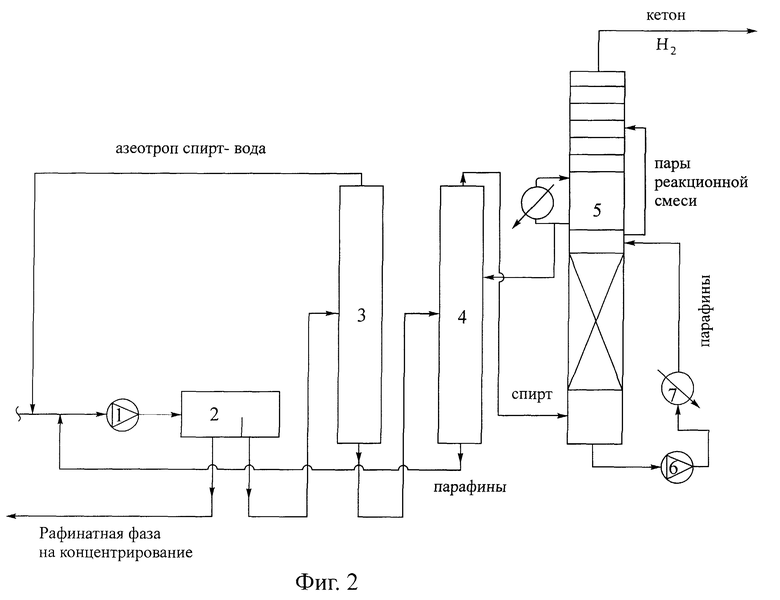

Для лучшего понимания изобретения на фиг. 1, 2 и 3 приведены технологические схемы получения низших кетонов дегидрированием вторичных спиртов.

На фиг. 1 представлен вариант технологического оформления процесса дегидрирования вторичного спирта в кетоны, при котором в смесителе 1 исходный спирт смешивают с парафинами в соотношении, приведенном в табл. 1. Полученную смесь разделяют в отстойнике 2 на рафинатную (водную) и экстрактную (органическую) фазы, последнюю подвергают азеотропной перегонке для отделения остаточной воды в виде азеотропа спирт-вода в дистилляционной колонне 3. Кубовый продукт, представляющий собой раствор спирта в парафинах направляют далее в испаритель колонного типа 4. Пары практически безводного спирта вводят в реактор колонного типа 5, включающий реакторную и ректификационную секции, под слой неподвижного катализатора. Кубовый продукт испарителя 4 - парафины, возвращают на стадию обезвоживания в смеситель 1. Температуру в реакторе дегидрирования поддерживают циркуляцией высококипящих парафинов насосом 6 через подогреватель 7, причем в реактор их подают прямотоком с парами спирта. Продукты дегидрирования отводят из реактора 5 сверху. После отделения кетона водород направляют на активирование катализатора, осуществляемое в таком же реакторе, работающем попеременно с первым, т.е. в каждом реакторе проводят сначала активацию катализатора, а затем дегидрирование спирта.

На фиг. 2 представлен вариант технологической схемы процесса, при котором парафины подают в реактор на слой катализатора противотоком к вторичному спирту, вводимому под слой катализатора. В остальном схема аналогична представленной на фиг. 1.

На фиг. 3 осушенный спирт из колонны 3 вместе с парафинами в жидкой фазе вводят между слоями катализатора в реакторе 5, температуру процесса дегидрирования в котором поддерживают циркуляцией части парафинов из куба реактора в его верхнюю реакторную часть насосом 6 через подогреватель 7. Другую часть парафинов возвращают в смеситель для обезвоживания спирта. Непрореагировавший спирт вместе с кетоном вводят в среднюю часть ректификационной секции реактора 5, откуда сконденсированный спирт направляют в испаритель 4. Из испарителя 4 спирт в виде паров возвращают в кубовую часть реактора 5 под слой катализатора, где завершается его дегидрирование. Разделение продуктов реакции такое же, как и на фиг. 1 и 2.

На стадии обезвоживания спирта, где вместо обычно применяемых обезвоживающих агентов - азеотропообразователей, требующих последующего разделения со спиртом, используются парафины, в среде которых затем проводится дегидрирование. Кроме того, как было установлено, последующая осушка обезвоженного спирта путем азеотропной отгонки остаточной воды протекает значительно легче в присутствии парафинов, при этом азеотроп спирт-вода отделяется от смеси спирт-парафин, а не от спирта.

Использование в процессе обезвоженного парафинами и осушенного азеотропной отгонкой спирта, наряду с другими использованными приемами, позволяет практически нацело дегидрировать спирт в более мягких условиях при высоких конверсии и селективности. Установлено, что при дегидрировании обезвоженного, но не осушенного спирта заметно снижается скорость реакции с соответствующим снижением выхода целевых продуктов.

На стадии дегидрирования спирта - введение спирта прямо- или противотоком к циркулирующим через катализатор парафинам значительно облегчает подвод тепла к частицам катализатора. Как было обнаружено, это создает условия, при которых частицы катализатора покрыты тонким слоем парафинов, что существенно улучшает контакт между гетерофазными катализатором и реагентом в среде, включающей твердую, жидкую и паровую фазы.

Предварительное испарение спирта перед вводом его в реактор позволяет равномерно распределить и организовать практически одинаковую температуру во всем слое катализатора, поддерживать оптимальную скорость циркуляции парафинов, обеспечивающей благоприятный для процесса дегидрирования гидродинамический режим.

Активация катализатора в среде парафинов помимо технологических преимуществ (не требуется отгонка растворителя после проведения дегидрирования) позволяет значительно снизить температуру активации и скорость подачи водорода. Следствием этого является возможность использования водорода, отводимого со стадии дегидрирования. Напротив, проведение активации катализатора в отсутствие парафинов при прочих равных условиях не позволяет получить активный катализатор. Дегидрирование в присутствии такого катализатора практически не идет.

Таким образом, настоящее изобретение позволяет упростить технологию процесса, снизить энерго- и материальные затраты и обеспечить высокие выходы целевых продуктов в более мягких условиях, чем в способе-прототипе. Следствием этого является значительное увеличение срока службы катализатора и установки в целом.

Изобретение иллюстрируется примерами конкретного осуществления, поясняющими, но не ограничивающими его.

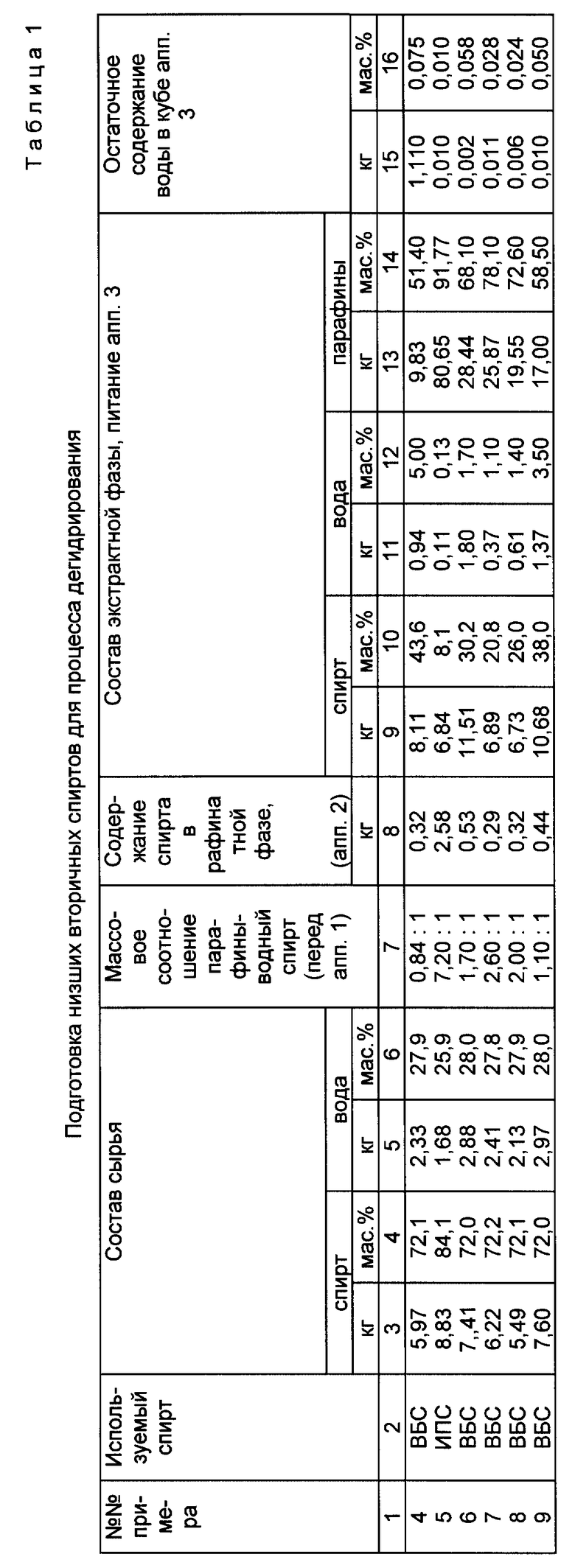

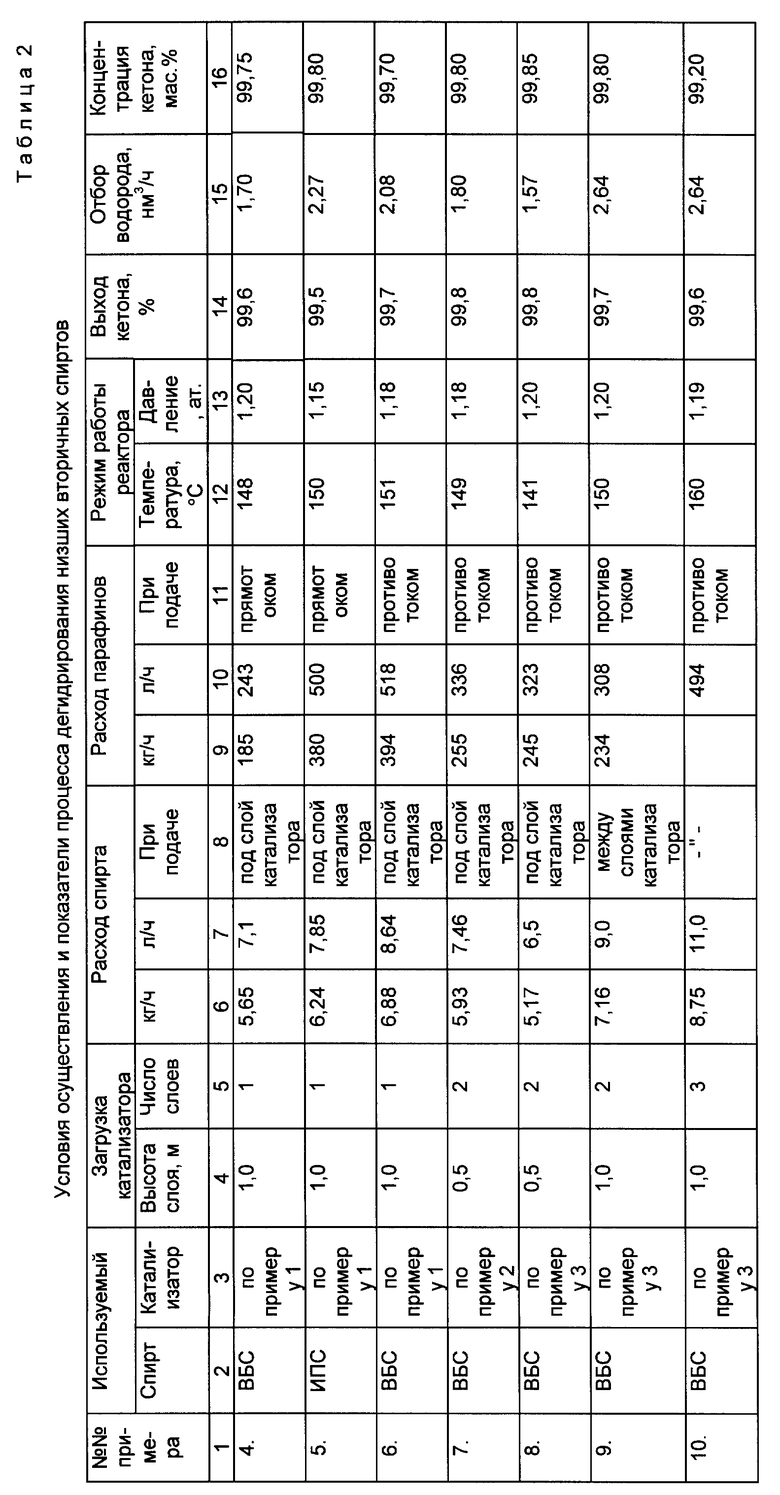

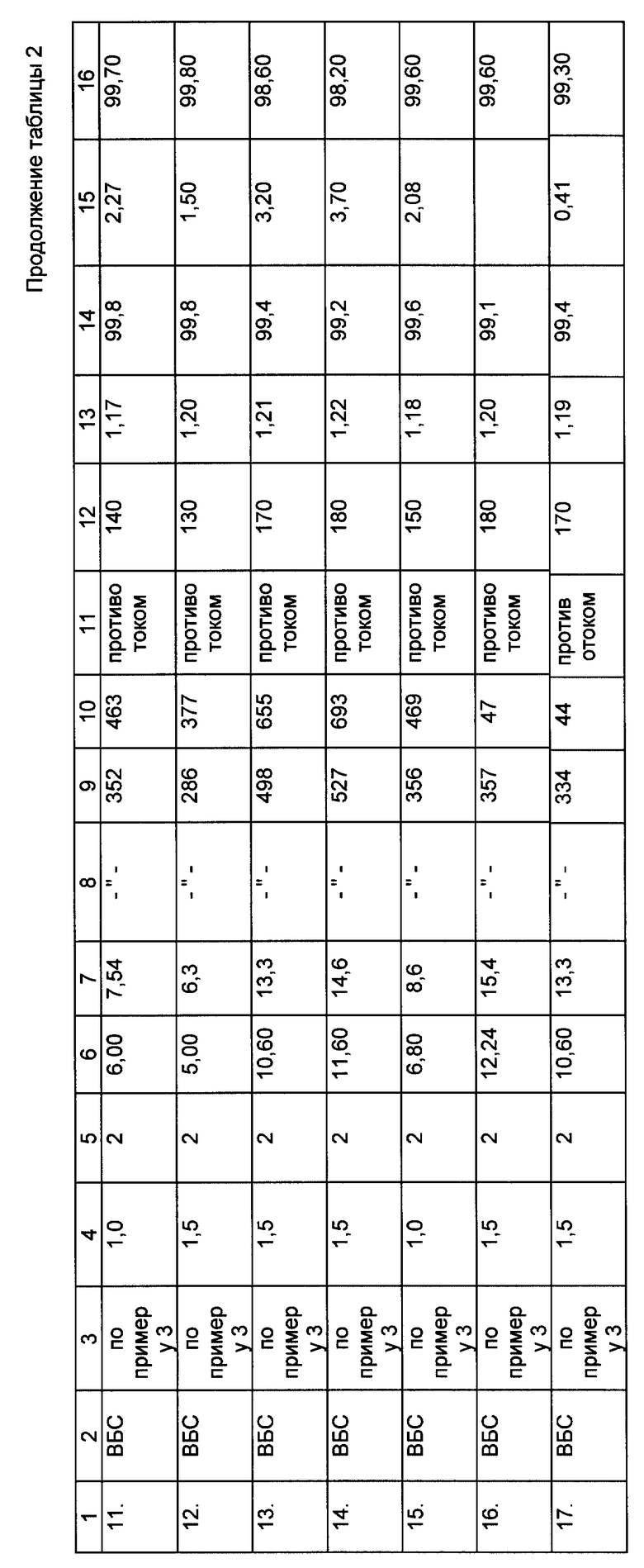

Примеры 1-10. В примерах 1-3 описано приготовление и активация катализаторов процесса дегидрирования вторичных спиртов, в 4-6 - подготовка вторичных спиртов к дегидрированию (табл. 1); в примерах 4-17 приведены условия осуществления и результаты дегидрирования вторичных спиртов (табл. 2).

Пример 1. Сплав никеля с алюминием с размерами частиц 3-10 мм загружают на распределительную решетку в нижней части реактора 5, представляющего собой реакционно-ректификационный аппарат диаметром 100 мм. Алюминий выщелачивают водным раствором щелочи и отмывают от избытка щелочи водой. Затем насосом 6 в реактор загружают смесь парафинов, которые через подогреватель 7 циркулируют для отпаривания воды из катализатора. После завершения стадии отпарки воды катализатор готов к работе.

Пример 2. Никель на кизельгуре в виде таблеток диаметром 5 мм и толщиной 5 мм загружают в нижнюю часть реактора 5 на распределительные решетки несколькими слоями (см. табл. 1). Туда же подают нагретые в подогревателе 7 парафины и водород, отводимый со стадии дегидрирования, до прекращения выделения воды, после чего катализатор готов к работе.

Пример 3. Никель-хромовый катализатор готовят из таблеток диаметром 8 мм и толщиной 8 мм, с использованием тех же операций, что и в примере 2.

Пример 4. Вторичный бутиловый спирт (ВБС) с концентрацией 72 мас.% перемешивают в смесителе 1 с потоком парафинов, поступающих из испарителя 4, и вводят в отстойник 2 для разделения фаз. Рафинатную фазу направляют на концентрирование ректификацией для выделения азеотропа ВБС-вода с содержанием спирта 72 мас.%. Экстрактную фазу подают в колонну дегидратации 3. С верха колонны 3 отводят азеотроп ВБС-вода, который направляют на экстракцию в смеситель 1 (фиг. 1). Из куба колонны 3 обезвоженную смесь спирта и парафинов направляют в испаритель 4. Туда же вводят возвратный спирт из реактора 5. Из испарителя 4 пары спирта направляют в нижнюю часть реактора 5. Из подогревателя 7 нагретые парафины подают под слой катализатора из примера 1. С верха реактора 5 отбирают метилэтилкетон (МЭК) и водород. Результаты представлены в табл. 1 и 2.

Пример 5. Процесс проводят в соответствии с примером 4, в качестве вторичного спирта используют изопропиловый спирт (ИПС), с получением ацетона. Результаты приведены в табл. 1 и 2.

Пример 6. Обезвоживание ВБС проводят в соответствии с примером 4, а дегидрирование - в присутствии катализатора по примеру 1, циркуляцию парафинов осуществляют сверху вниз (фиг. 2). Результаты приведены в табл. 1 и 2.

Пример 7. Процесс проводят в соответствии с примером 6, с использованием катализатора по примеру 2. Результаты приведены в табл. 1 и 2.

Пример 8. Дегидрирование ВБС проводят в соответствии с примером 6, с использованием никель-хромового катализатора по примеру 3. Результаты приведены в табл. 1 и 2.

Пример 9. В смесителе 1 перемешивают ВБС с концентрацией 72 мас.% с парафинами, поступающими из реактора 5, и возвратным азеотропом ВБС-вода. Полученную смесь расслаивают в отстойнике 2. Рафинатную фазу направляют на концентрирование ректификацией для отделения азеотропа ВБС-вода с содержанием спирта 72 мас.%

Экстрактную фазу вводят в колонну дегидратации 3, с верха которой отбирают азеотроп ВБС-вода, который направляют далее на обезвоживание в смеситель 1.

Из куба колонны 3 осушенную смесь спирта и парафинов подают в реактор 5 между слоями никель-хромового катализатора, приготовленного по примеру 3. Возвратный спирт через испаритель 4 вводят в нижнюю часть реактора 5 под слой катализатора, а сверху на слой катализатора подают нагретые в подогревателе 7 парафины. Продукты реакции - МЭК и водород отводят с верха реактора 5. Результаты приведены в табл. 1 и 2.

По сравнению со способом-прототипом использование настоящего изобретения (известные данные) позволяет сэкономить 0,5 тонны пара и 15 м3 воды на каждой тонне кетона.

Таким образом, как видно из приведенных примеров высокая технологичность способа достигается полнотой превращения сырья при высокой селективности по целевому продукту, использованием водорода - побочного продукта стадии дегидрирования для активации катализатора, причем активацию проводят в герметичном реакторе. Исключена необходимость отделения вторичного спирта от обезвоживающего агента, т.к. он является одновременно растворителем в процессе дегидрирования спирта. И кроме того, основное количество воды из азеотропа спирт-вода отделяется при смешении его с парафинами, поэтому отсутствует стадия испарения воды и существенно снижаются энергозатраты на стадии обезвоживания спирта. Все вышесказанное позволяет считать способ согласно настоящему изобретению высокотехнологичным, более безопасным в пожарном отношении и экономичным. Процесс без значительных капиталовложений может быть использован практически на любом нефтехимическом производстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ЭФИРОВ УКСУСНОЙ КИСЛОТЫ | 1996 |

|

RU2098403C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВТОРИЧНОГО БУТИЛОВОГО СПИРТА | 2001 |

|

RU2206560C1 |

| КАТАЛИЗАТОР ЭТЕРИ- И ПЕРЕЭТЕРИФИКАЦИИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2099138C1 |

| СПОСОБ ВЫДЕЛЕНИЯ И ОЧИСТКИ ВТОРИЧНОГО БУТИЛОВОГО СПИРТА | 2000 |

|

RU2185367C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНОВЫХ КИСЛОТ, СПИРТОВ ИЛИ СЛОЖНЫХ ЭФИРОВ (ВАРИАНТЫ) | 2000 |

|

RU2268872C2 |

| СПОСОБ ОЧИСТКИ ДИЗЕЛЬНОЙ ФРАКЦИИ | 2009 |

|

RU2429276C2 |

| СПОСОБ РЕГЕНЕРАЦИИ ФУРФУРОЛА | 1971 |

|

SU310896A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОНА | 2021 |

|

RU2760548C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВТОР-БУТИЛАЦЕТАТА | 2001 |

|

RU2199521C1 |

| СПОСОБ СОДИМЕРИЗАЦИИ ОЛЕФИНОВ | 2007 |

|

RU2434834C2 |

Изобретение относится к получению низших кетонов жидкофазным дегидрированием вторичных спиртов в присутствии стационарного катализатора - металлического никеля, или активированного водородом никельсодержащего металла, или никеля на носителе в среде парафинов C12-C20, которые в процессе используют в качестве растворителя, обезвоживающего средства, среды для активации катализатора и теплоносителя. Поток низшего спирта направляют противотоком или прямотоком к потоку парафинов, подаваемых в реактор сверху на слой или снизу под слой катализатора. Способ позволяет снизить энергозатраты, расход реагентов, повысить выход целевого продукта до 99,8%, упростить технологию. 2 з. п.ф-лы, 3 ил., 2 табл.

| Ручная граната | 1933 |

|

SU43309A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛЭТИЛКЕТОНА | 0 |

|

SU293790A1 |

Авторы

Даты

1998-12-27—Публикация

1997-03-18—Подача