Изобретение относится к черной металлургии и литейному производству, в частности к изысканию сталей, используемых при высоких (до 1100°С) температурах, а также работающих в условиях теплосмен в угле- родсодержащих атмосферах.

В настоящее время известно много составов жаростойких сталей. Одна из таких сталей содержит, мас.%:

Углерод0,2-0,5

Марганец0,1-1,0

Кремний0,5-3,0

Хром28-35

Никель10-20

Азот0,05-0,30

ЖелезоОстальное

В стали данного состава из-за высокого верхнего предела содержания углерода (до 0,5%) и отсутствия сильных карбидо- и нит- ридообразующих элементов происходит интенсивное образование карбидов хрома, которые выпадают из твердого раствора и располагаются по границам зерен аустенита. Выпадение из твердого раствора и последующая коагуляция карбидов хрома значительно обедняют хромом металлическую матрицу и тем самым снижают защитное действие хрома в окислительных атмосферах. Циклическое изменение температуры приводит к возрастанию скорости окисления стали данного состава. Так, образующаяся окисная пленка, состоящая в основном из окислов СггОз, обладает низкими прочностью и плотностью, подвержена образованию трещин и имеет плохое сцепление с основой.

Известен состав устойчивой к коррозии и образованию окалины стали, содержащей, мас.%:

w

Ё

VI

ГО

со

ю о

Углерод

Кремний

Марганец

Хром

Никель

Азот

До 0,07 До 2

1-5

17-26

8-11

0.15-0,30

Ниобий0,06-0,25

ЖелезоОстальное

Сталь данного состава из-за присутствия в ее структуре феррита (около 10%) обладает низкой -термостойкостью. При работе в углеродсодержащих атмосферах сталь подвержена интенсивному науглероживанию. Науглероживанию приводит к растрескиванию, короблению и как следствие к выходу из строя.

Наиболее близкой к предлагаемой является сталь следующего состава, мас.%; Углерод0,01-0,4

Кремний2,5-6,9

Марганец0-2,0

Хром15-22

Никель12-25

Азот0-0,3

Ниобий0-3

ЖелезоОстальное

В стали данного со става высокая концентрация кремния (2,5-6,0%) способствует повышению стойкости к науглероживанию в углеродосодержащих атмосферах, но не обеспечивает высокой жаростойкости и термостойкости. Образующаяся на поверхности изделий окалина, состоящая в основном из окислов Сг20з и SI02, обладает невысокими плотностью и прочностью, а также имеет низкую адгезию к металлу, что отрицательно сказывается на жаростойкости и термостойкости, при этом жаростойкость в значительной степени зависит от числа термических циклов.

Кроме того, высокое содержание фер- ритобразующих (кремний 2,5-6%, хром 15- 22%, ниобий 0,30%) и относительно невысокая концентрация аустенитобразую- щих элементов не позволяет получить чисо аустенитную структуру, что также отрицательно сказывается на термостойкости.

Цель изобретения - повышение жаростойкости при термоциклирования в окислительных атмосферах, термостойкости и стойкости к науглероживанию в углеродсодержащих атмосферах - достигается тем, что жаростойкая сталь, содержащая углерод, марганец, кремний, хром, никель, нио-. бий, азот и железо, дополнительно содержит медь, алюминий и бор при следующем соотношении компонентов, мас.%: Углерод0,15-0,40

Марганец1,5-15,0

Кремний2,0-8,0

Хром10,0-20,0

Никель6,0-30,0

Ниобий0.1-0,9

Азот0,05-0.45

Медь0,05-0,3

Алюминий0,1-2,0

Бор0,001-0,01

ЖелезоОстальное

Существенным отличием стали данного

состава является дополнительное введение

меди, алюминия и бора при оптимально подобранных концентрациях кремния (2,0- 8,0%), марганца (1,5-15,0%) и азота (0,05-0,45%), которые существенно повышают жаростойкость в окислительных атмосферах, а также термостойкость и стойкость к науглероживанию.

Дополнительное введение меди в предложенных концентрациях (0,05-0,3%) обеспечивает высокую сопротивляемость стали

данного состава термическим ударам.

Дополнительное введение алюминия при оптимально подобранных концентрациях кремния (2,0-8,0%) и марганца (1,5- 15,0%) позволяет получить прочную и

плотную окисную пленку с высокой адгезией к металлу. Полученная окисная пленка, состоящая из окислов и фазы шпи- нельного типа FeMnCr204 с подслоем из окислов Cr2Qj3SI02. обеспечивает высокую

жаростойкость стали данного состава в окислительных атмосферах.

Введение бора в предложенной концентрации в сталь даннрго, состава связано с его свойствами повышать пластичность при

высоких температурах, а также при повышенном содержании кремния (2,0-8,0).

Наличие азота и ниобия в. предложенных концентрациях также способствует повышению пластичности и прочности.

Ниобий, образуя с азотом мелкодисперсные нитриды, упрочняет металлическую матрицу. Полученная прочная и пластичная металлическая матрица обладает высокой термостойкостью при резких тепловых сменах.

Оптимально подобранные концентрации кремния (2,0-8,0%) и марганца (1,5- 15,0%) значительно повышают стойкость к науглероживанию в углеродсодержащих атмосферах и упрочняют металлическую основу.

Кроме того, оптимально подобранные концентрации марганца, никеля, бора и азота обеспечивают получение чисто аустенитной структуры.

Способ получения и испытания предложенной стали приведены в примере.

Прим ер . В 160-килограммовой плаз- менной-индукционной печи выплавляют исходный металл следующего состава, мас.%: углерод 0,40; марганец 1,5; кремний 8,0; хром 10.0; никель 30,0; ниобий 0,1; азот 0,45; медь 0,05; алюминий 2,0; бор 0,001; железо остальное.

Для выплавки предложенной стали используют азот ГОСТ 9293-74, применяют обычные шихтовые и легирующие материалы, выпускаемые промышленностью в соответствии с действующими ГОСТами.

Сталь составов 1-6 выплавляют аналогичным способом.

Разливку стали проводят при 1600- 1650°С в формы на кварцевой смеси.

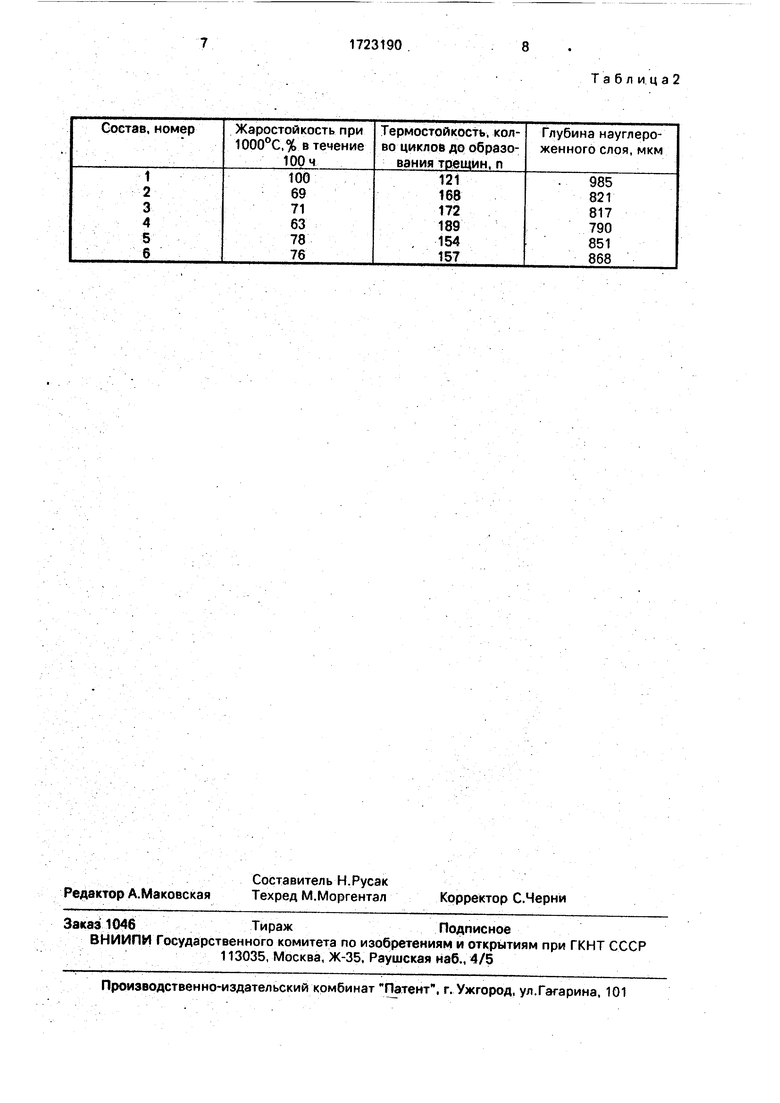

Химический состав выплавленных ком- позиций приведен в табл. 1.

Испытания образцов на жаростойкость проводили согласно ГОСТ 6120-71 весовым методом по увеличению массы образца.

Испытания проводили на образцах в ли- том состоянии в течение 100 ч при 1000°С.

Получение и испытание на жаростойкость составов 1-6 проводили аналогичным способом.

Образцы в виде кубиков размером 20x20x20 предварительно высушивают при 110°С, затем загружают в предварительно разогретую до 1000°С печь и выдерживают при этой температуре 15 мин.

После нагрева и выдержки в печи образ- цы вынимают из печи и опускают в воду. Температура при этом составляла 20-25°С. Образцы выдерживают в воде 5 мин, а затем столько же - на воздухе, после чего опять погружают в печь. Таким образом, циклич- ность продолжают до появления на образцах трещин.

Стойкость к науглероживанию определяли по глубине неуглероженного слоя и содержанию в нем углерода. Глубину науг- лероженного слоя и содержание в нем углерода определяли при . послойном химическом анализе стружки, снятой через

t-

каждые 100 мкм с образцов после выдержки в течение 200 ч в науглероживающей атмосфере.

Результаты испытаний на жаростойкость, термостойкость и стойкость к науглероживанию приведены в табл. 2.

Таким образом, результаты испытаний показали, что жаростойкость предложенной стали в среднем на 22%, термостойкость в среднем на 31 %, стойкость к науглероживанию на 20% выше, чем известной.

Кроме того, испытания показали, что при увеличении содержания кремния выше 8,0% не происходит повышения жаростой- . кости и стойкости к науглероживанию. При увеличении содержания бора в стали данного состава выше 0,01 % не происходит повышения термостойкости.

Формула изобретения Литая жаростойкая сталь, содержащая углерод, марганец, кремний, хром, никель, ниобий, азот и железо, отличающаяся тем, что, с целью повышения жаростойкости, термостойкости и стойкости к науглероживанию, она дополнительно содержит медь, алюминий и бор при следующем соотношении компонентов, мас.%:

Углерод0,15-0,40

Марагнец1,5-15,0

Кремний2,0-8,0

Хром10,0-20,0

Никель6,0-30,0

Ниобий0,1-0,9

Азот0,05-0,45

Медь0,05-0,3

Алюминий0,1-2,0

Бор0,001-0,01

ЖелезоОстальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОСТОЙКАЯ СТАЛЬ | 1998 |

|

RU2124067C1 |

| Жаростойкая сталь | 1989 |

|

SU1654372A1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ ЖАРОСТОЙКИХ СПЛАВОВ | 2008 |

|

RU2373039C1 |

| ЛИТАЯ ЖАРОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2550457C1 |

| ЖАРОСТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2021 |

|

RU2781573C1 |

| СТАЛЬ | 2006 |

|

RU2312929C1 |

| СТАЛЬ | 2006 |

|

RU2332516C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 1992 |

|

RU2026401C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ КОТЛОВ И ПАРОВЫХ ТУРБИН, РАБОТАЮЩИХ ПРИ УЛЬТРАСВЕРХКРИТИЧЕСКИХ ПАРАМЕТРАХ ПАРА | 2017 |

|

RU2637844C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

Изобретение относится к черной металлургии, в частности к жаростойкой литой стали, которая может быть использована для работы при высоких температурах (до 1100°С), а также в условиях резких тепло- смен и углеродосодержащих атмосферах. Цель изобретения - повышение жаростойкости, термостойкости и стойкости к науглероживанию. Сталь дополнительно содержит медь, алюминий и бор при следующем соотношении компонентов, мас.%: углерод 0,15-0,40; марганец 1, кремний 2,0- 8,0; хром 10,0-20,0; никель 6,0-30,0; ниобий 0,1-0,9; азот 0,05-0,45; медь 0,05-0,3; алюминий 0,1-2,0; бор 0,001-0,01; железо - остальное. 2 табл.

Таблица1

Таблица2

| Устройство для сборки лепесткового круга | 1988 |

|

SU1558656A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-03-30—Публикация

1990-06-12—Подача