Изобретение относится к целлюлозно-бумажной промышленности, а именно к устройствам для намотки рулонов ленточного материала малого диаметра, например санитарно-гигиенической бумаги, на гильзы и может найти применение также в полиграфической, химической и других отраслях промышленности.

Намотка рулонов ленточного материала малого диаметра обычно осуществляется путем перемотки с рулонов большого диаметра, поступающих с бумагоделательных предприятий. Намотка осуществляется на перемоточных станках, содержащих привод, механизм включения привода с узлом запуска станка, раскат с узлом подъема и фиксации исходного рулона ленточного материала, тянущие (подающие) валы, намоточный узел с приспособлением для размещения гильз и концевой выключатель, срабатывающий при достижении наматываемым рулоном заданного диаметра (Авторское свидетельство СССР N 1180337 МПК B 65 H 19/00, публ. 23.09.85).

Намотка рулонов на данном станке осуществляется в автоматическом режиме и для заправки бумаги на гильзу используются воздушные сопла и специальный транспортер. Подъем исходного рулона большого диаметра осуществляется с помощью пневмогидравлических подъемных приспособлений. Все это обуславливает сложность конструкции перемоточного станка, его высокую стоимость, большие габариты и сложность техобслуживания, что в условиях малого производства и ограниченных производственных площадей является существенным недостатком.

Наиболее близким аналогом заявленного изобретения является перемоточный станок для намотки в рулон ленточных материалов, известный из авторского свидетельства СССР N 1678734, кл. B 65 H 19/00, опубл. 23.09.91.

Известный перемоточный станок содержит раскат с узлом подъема и фиксации исходного рулона ленточного материала, подающий вал, намоточный узел с приспособлением для размещения гильз, узлом фиксации гильз и концевым выключателем, привод и механизм включения привода с узлом запуска станка и педалью, расположенной под намоточным узлом.

Однако данный станок также имеет сложную конструкцию и невысокую надежность работы.

Задачей, на решение которой направлено изобретение, является создание перемоточного станка для намотки в рулон ленточных материалов обладающего простой конструкцией, высокой надежностью и простотой в обслуживании.

Поставленная задача решается за счет того, что в известном перемоточном станке для намотки в рулон ленточных материалов, содержащем привод, механизм включения привода с узлом запуска станка и педалью, раскат с узлом подъема и фиксации исходного рулона ленточного материала, подающий вал, намоточный узел с приспособлением для размещения гильз, узлом фиксации гильз и концевым выключателем, согласно изобретению, приспособление для размещения гильз выполнено в виде намоточной штанги, один конец которой шарнирно закреплен в первом опорном подшипнике и кинематически связан с приводом, а узел фиксации гильзы выполнен в виде разрезного стакана, открытый торец которого расположен с возможностью обхвата другого конца штанги, а противоположный торец жестко связан со штоком, закрепленным во втором опорном подшипнике с возможностью перемещения в продольном направлении.

В частных случаях реализации изобретения узел запуска станка может быть выполнен в виде сухого одно или двухдискового сцепления, ведущий диск которого расположен на оси привода, а ведомый - на передаточном валу, при этом ведомый диск через тросовую передачу связан с педалью с возможностью перемещения в сторону ведущего диска при нажатии на педаль.

Кроме того, узел подъема и фиксации исходного рулона может быть выполнен в виде двух жестко закрепленных горизонтальных реек и шарнирно прикрепленных к ним со стороны подачи исходного рулона направляющих, на конце каждой из которых может быть выполнен узел крепления съемного рычага, при этом горизонтальные рейки могут быть расположены параллельно на расстоянии друг от друга, большем ширины ленточного материала, и на высоте, превышающей радиус исходного рулона, каждая из горизонтальных реек может быть снабжена двумя вертикальными штырями, крайний из которых со стороны подачи исходного рулона должен быть выполнен съемным, а каждая направляющая может быть выполнена с шарнирно прикрепленной к ней опорной стойкой, длина которой больше или равна высоте закрепления горизонтальных реек.

Раскат также может быть снабжен механизмом торможения исходного рулона, подсоединенным к концевому выключателю, а штанга может быть снабжена фрикционом, расположенным со стороны первого опорного подшипника и выполненным с возможностью изменения скорости вращения штанги.

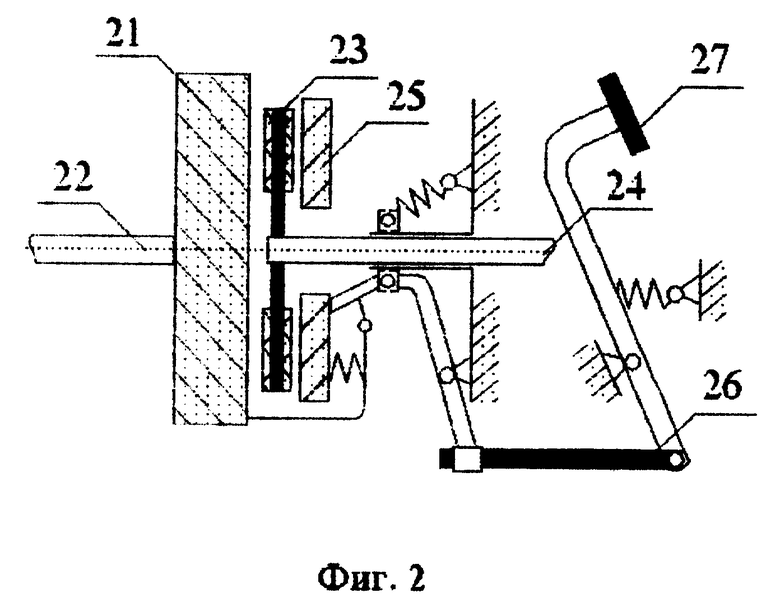

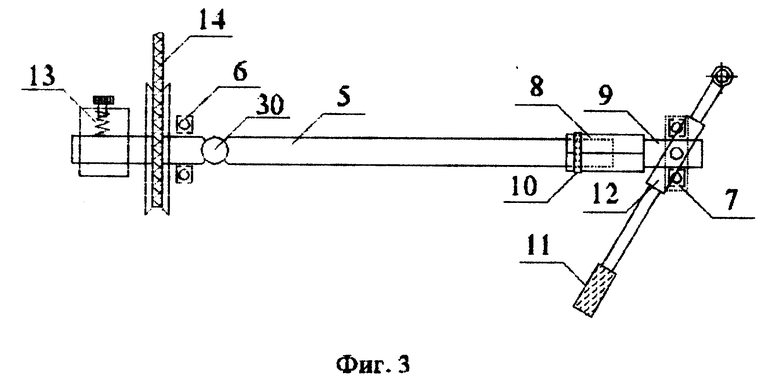

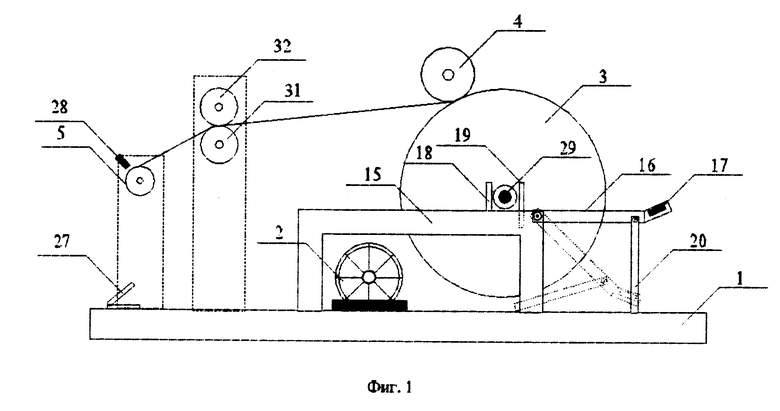

Изобретение поясняется чертежами, где на фиг. 1 показан общий вид перемоточного станка для намотки в рулон ленточных материалов, на фиг. 2 - узел запуска станка; на фиг. 3 - намоточный узел.

Перемоточный станок для намотки в рулон ленточных материалов содержит станину 1, на которой размещен привод 2 (например электромотор), раскат 3, выполненный с узлом подъема и фиксации исходного рулона ленточного материала, подающий вал 4, намоточный узел, содержащий намоточную штангу 5, первый и второй опорный подшипники 6 и 7, узел фиксации гильзы в виде разрезного стакана 8 и штока 9. Разрезной стакан может быть выполнен в виде двух полуцилиндров, стянутых упругим кольцом 10 (например, резиновым). Закрытый торец разрезного стакана жестко связан со штоком 9, который закреплен во втором опорном подшипнике 7. Подшипник 7 в свою очередь закреплен в механизме перемещения узла фиксации гильзы в продольном направлении (в направлении, совпадающем с осями намоточной штанги 5 и штока 9). На фиг. 3 показан вариант выполнения механизма перемещения узла фиксации гильзы в продольном направлении в виде рычага первого рода 11, в центральной части которого выполнено кольцо 12, внутри которого на оси вращения закреплен опорный подшипник 7 с возможностью поворота вокруг этой оси. На противоположном конце штанги, со стороны первого опорного подшипника 6, размещен фрикцион 13, который может быть выполнен в виде поджимаемой к штанге пружины. Наличие фрикциона 13 позволяет уменьшать или увеличивать скорость вращения штанги, регулируя тем самым плотность намотки ленточного материала. Намоточная штанга кинематически связана с приводом 2 посредством ременной передачи 14.

Для установки исходного рулона ленточного материала большого диаметра в раскат 3 используется узел подъема и фиксации исходного рулона, выполненный в виде двух жестко закрепленных горизонтальных реек 15 и шарнирно прикрепленных к ним со стороны подачи исходного рулона направляющих 16, на конце каждой из которых выполнен узел крепления съемного рычага 17. Горизонтальные рейки расположены параллельно на расстоянии друг от друга, большем ширины ленточного материала, и на высоте, превышающей радиус исходного рулона. Каждая из горизонтальных реек снабжена двумя вертикальными штырями 18 и 19, крайний из которых (19) со стороны подачи исходного рулона выполнен съемным, а каждая направляющая выполнена с шарнирно прикрепленной к ней опорной стойкой 20, длина которой больше или равна высоте закрепления горизонтальных реек.

Узел запуска станка выполнен в виде сухого одно- или двухдискового сцепления. Ведущий диск 21 (маховик) сцепления расположен на оси 22 привода 2, а ведомый 23 - на передаточном валу 24, кинетически связанном с подающим валом 4 и намоточной штангой 5. Прижатие ведомого диска 23 к ведущему 21 осуществляется с помощью нажимного диска 25, который через тросовую передачу 26 связан с педалью 27, с возможностью перемещения ведомого диска 23 в сторону ведущего диска при нажатии на педаль. Данный узел выполнен по типу автомобильного сцепления. Отличие заключается лишь в том, что в автомобиле при нажатии на педаль сцепления происходит разведение дисков, а в заявляемом изобретении наоборот - ведомый диск 21 плавно прижимается к ведущему.

Применение сухого одно или двухдискового сцепления позволяет обеспечить плавный, без рывков, запуск станка, предотвращающий обрыв тонкого ленточного материала.

Для остановки станка при достижении заданного диаметра наматываемого на гильзу рулона применен концевой выключатель 28, который подсоединен к приводу 2 и к механизму торможения исходного рулона (на чертежах не показан). Механизм торможения может быть выполнен в виде электромагнитного тормоза, тормозные колодки которого охватывают вал вращения 29 исходного рулона.

Перемоточный станок для намотки в рулон ленточных материалов работает следующим образом.

В центральное отверстие исходного рулона ленточного материала вводится вал вращения 29, на концах которого могут быть размещены подшипники. Исходный рулон подкатывается к узлу подъема и фиксации так, чтобы концы вала 29 оказались над направляющими 16. Направляющие 16, которые могут быть выполнены с изогнутыми кверху концевыми участками, снабжены узлами крепления съемных рычагов 17, которые могут быть выполнены в виде приваренных к направляющим отрезков трубы. В отверстия этих отрезков вставляются рычаги (металлические стержни) и с их помощью направляющие 16 поднимают вверх вал 29 с исходным рулоном ленточного материала. При достижении заданной высоты под направляющие подставляются опорные стойки 20. Далее исходный рулон перекатывается до упора вала 29 в штырь 18 (вместо штыря может быть использовано любое приспособление, предотвращающее дальнейшее перемещение вала 29). Вал 29 фиксируется съемными штырями 19, вставляемыми в отверстия, выполненными в горизонтальных рейках 15. При этом подшипники на валу 29 расположены так, чтобы они оказывались между штырями 18 и 19.

Далее приступают к операции установки намоточной картонной гильзы. Узел фиксации гильзы отводится в крайнее положение так, чтобы конец намоточной штанги 5 вышел из полости разрезного стакана 8. Благодаря шарнирному закреплению 30 штанги в опорном подшипнике 6 штангу разворачивают кверху так, чтобы было можно одеть на нее картонную намоточную гильзу. После того как гильза надета, штангу и узел фиксации гильзы возвращают в исходное положение. При этом разрезной стакан наезжает на конец штанги, раздвигая свои полуцилиндры, стянутые упругим кольцом 10. Жесткость (упругость) кольца 10 подобрана таким образом, чтобы обеспечить зажим гильзы на намоточной штанге 5 без проскальзывания. Перемещение узла фиксации гильзы производят до тех пор, пока гильза не упрется противоположным концом в опорный подшипник 6. В этом положении узел фиксации стопорится, обеспечивая при этом надежное крепление гильзы на намоточной штанге.

Конец ленточного материала выводится из-под подающего вала 4, плотно прижатого к исходному рулону, и через дополнительные тянущие валы 31 и 32 заводится на намоточную гильзу. Гильза при этом может быть предварительно смазана клеящим составом.

Далее приступают к запуску станка. Надавливая на педаль 27 осуществляют пуск привода (электродвигателя) 2. При этом вращается только вал самого двигателя с закрепленным на нем ведущим диском 21. Продолжая надавливать на педаль 27 посредством тросовой передачи 26 плавно вводят в контакт с ведущим диском ведомый диск 23, передаточный вал 24 которого кинематически (посредством ременных передач) связан с соответствующими валами вращения станка (подающим валом, намоточной штангой и дополнительными тянущими валами 31 и 32). Кинематические передачи подбирают таким образом, чтобы обеспечить синхронное вращение валов. Благодаря наличию сцепления перемотка ленточного материала начинается с минимальной скорости, постепенно увеличивая обороты, предотвращая тем самым обрыв ленточного материала. Наматываясь на гильзу, получаемый рулон увеличивает свой диаметр и, достигнув заранее установленного размера, входит в контакт с концевым выключателем 28, который электрически связан со схемой отключения привода 2 и механизмом торможения исходного рулона. Намотка прекращается. Педаль 27 отпускается, при этом валы сцепления выходят из контакта, а механизмом торможения освобождает вал 29.

Далее осуществляют снятие гильзы с намотанным на нее рулоном с намоточной штанги 5. Снятие осуществляется в обратном порядке относительно установки. Для намотки следующего рулона процесс повторяется.

Дополнительные тянущие валы 31 и 32 могут быть использованы для нанесения на ленточный материал перфорации или рифления. В последнем случае вал 31 выполняется из металла с рифленой поверхностью, а вал 32 выполняется резиновым. При этом, если обеспечить возможность регулирования силы поджатия вала 32 к валу 31, можно будет получать рисунок рифления различной степени (глубины).

В предлагаемом изобретении достигнуто применение максимального числа механических элементов без использования сложной электроники и автоматики. Все это обуславливает низкие затраты на производство продукции в условиях малого бизнеса, обеспечивая при этом высокую производительность и быструю окупаемость вложенных средств.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРЕМОТОЧНЫЙ СТАНОК ДЛЯ НАМОТКИ В РУЛОН ЛЕНТОЧНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2513130C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕМОТКИ РУЛОННОГО МАТЕРИАЛА | 2004 |

|

RU2255035C1 |

| Перемоточный автоматический станок для намотки в рулон ленточных материалов | 1984 |

|

SU1180337A1 |

| УСОВЕРШЕНСТВОВАННЫЙ ПЕРЕМОТОЧНО-РАЗРЕЗНОЙ СТАНОК ДЛЯ ПРОИЗВОДСТВА РУЛОНОВ БУМАЖНОГО РУЛОННОГО МАТЕРИАЛА | 2003 |

|

RU2337051C2 |

| ПЕРЕМОТОЧНЫЙ СТАНОК И СПОСОБ ПРОИЗВОДСТВА ЛОГОВ ИЗ РУЛОННОГО МАТЕРИАЛА | 2015 |

|

RU2689708C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДЛИНЫ ГИБКИХ ДЛИННОМЕРНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2515192C1 |

| ПЕРЕМОТОЧНЫЙ СТАНОК | 1994 |

|

RU2120399C1 |

| РУЛОН ЛЕНТОЧНОГО МАТЕРИАЛА БЕЗ ТРУБКИ, СТАНОК И СПОСОБ ДЛЯ ИЗГОТОВЛЕНИЯ ТАКОГО РУЛОНА | 2006 |

|

RU2408522C2 |

| Станок для изготовления труб из бумажного рулонного полотна | 1978 |

|

SU774970A1 |

| РУЛОН ЛИСТОВОГО МАТЕРИАЛА, СПОСОБ ФОРМИРОВАНИЯ РУЛОНА ЛИСТОВОГО МАТЕРИАЛА И СТАНОК ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1994 |

|

RU2091288C1 |

Изобретение относится к целлюлозно-бумажной промышленности, а именно к устройствам для намотки рулонов ленточного материала малого диаметра, например санитарно-гигиенической бумаги, на гильзы и может найти применение также в полиграфической, химической и других отраслях промышленности. Перемоточный станок для намотки в рулон ленточных материалов содержит станину, на которой размещен привод (например, электромотор), раскат, выполненный с узлом подъема и фиксации исходного рулона ленточного материала, подающий вал, намоточный узел, содержащий намоточную штангу, первый и второй опорный подшипники 6 и 7, узел фиксации гильзы в виде разрезного стакана 8 и штока 9. Один конец намоточной штанги шарнирно закреплен в первом опорном подшипнике 6, а другой расположен внутри разрезного стакана 8. Разрезной стакан может быть выполнен в виде двух полуцилиндров, стянутых упругим кольцом 10. Закрытый торец разрезного стакана жестко связан со штоком 9, который закреплен во втором опорном подшипнике 7. Подшипник 7, в свою очередь закреплен в механизме перемещения узла фиксации гильзы в продольном направлении. При этом узел запуска станка выполнен в виде сухого одно- или двухдискового сцепления. Устройство имеет простое конструктивное выполнение и обеспечивает надежность в работе. 4 з.п. ф-лы, 3 ил.

| Устройство для перемотки длинномерного материала | 1989 |

|

SU1678734A1 |

| SU 1190337 A, 23.09.85 | |||

| 0 |

|

SU168629A1 | |

| Устройство для намотки и съема рулонного материала | 1980 |

|

SU979248A1 |

| US 3539127 A, 10.11.70 | |||

| Браковочно-мериль-машина для тканей | 1936 |

|

SU50459A1 |

Авторы

Даты

1999-01-10—Публикация

1997-11-26—Подача