Изобретение относится к составу вяжущего и может быть использовано в промышленном и гражданском строительстве для приготовления строительных растворов и бетонов.

Известно вяжущее, включающее 85-90%: ваграночного шлака и 10-15% активизатора твердения - извести [1].

Недостаток вяжущего - низкая прочность.

Наиболее близким к изобретению является вяжущее, включающее ваграночный шлак и щелочной компонент - жидкое стекло. При этом для щелочного компонента в вяжущем, в пересчете на Na2O, составляет 2...5%, а шлакорастворное отношение Ш/Р = 2,78 ...3,13, [2].

Недостатком данного вяжущего также является невысокая прочность.

Цель изобретения - повышение прочности вяжущего.

Поставленная цель достигается тем, что вяжущее включает в себя ваграночный шлак и жидкое стекло с силикатным модулем n=3 и плотностью ρ = 1,41.. .1,47 г/см3, изготовленное из микрокремнезема в своем составе до 6-7% углеродистых примесей графит C и карборунт SiC. При этом доля щелочного компонента в вяжущем, в пересчете на Na2O, составляет 3,0...6,0%, а шлакорастворное отношение Ш/Р = 1,25...1,67.

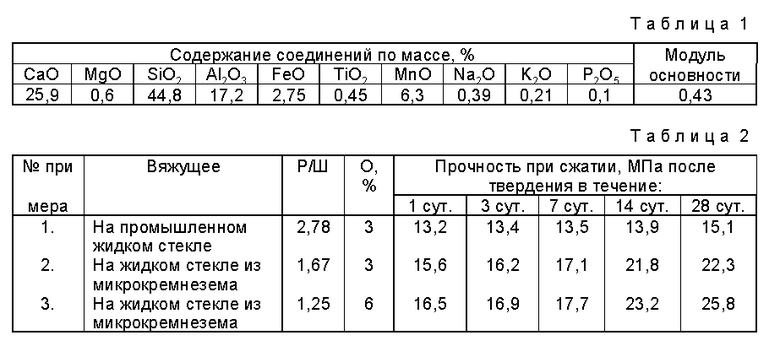

Используемый ваграночный шлак является отходом литейного производства при выплавке чугуна на братском ПО "Сибтепломаш". Химический состав шлака представлен в табл. 1.

Используемое жидкое стекло готовится из микрокремнезема - многоэтажного отхода производства кристаллического кремния на Братском алюминиевом заводе.

Производство кристаллического кремния основано на процессах рудовосстановления. Для выплавки кремния рудным компонентом служит богатый по кремнезему кварцит. В качестве восстановителя используют углеродистые материалы: древесный уголь, нефтекокс, древесную щепу и др. Реакции протекают при температуре свыше 2000oC. В этих условиях происходит образование графита и карборунда, частицы которых вместе с микрокремнеземом удаляются из газов, отходящих от печи выплавки кристаллического кремния и улавливаются системой газоочистки. Количество углеродистых примесей в микрокремнеземе зависит от используемых сырьевых материалов и режима технологического процесса производства кристаллического кремния.

Полученное на основе микрокремнезема жидкое стекло существенно отличается от промышленного жидкого стекла - оно содержит в своем составе до 6 - 7% углеродистых примесей: графит и карборунд.

Вяжущее готовят следующим образом.

Производится помол гранулированного ваграночного шлака (Ш) в шаровой мельнице до Sуд. = 3000...350 см2/г. Молотый шлак с добавлением к нему кварцевым песком (П) в соответствии Ш:П=1:3 затворяется жидким стеклом (ж.с.) из микрокремнезема с силикатным модулем n = 3 и плотностью ρ = 1,41 г/см3. Смесь тщательно перемешивается до однородного состояния в растворомешалке принудительного действия. При этом доля щелочного компонента в вяжущем, в пересчете на Na2O, составляет 3,0%, а шлакорастворное отношение Ш/Р = 1,67. Из приготовленной смеси вяжущего изготавливались образцы-балочки размером 4х4х16 см. Формирование производилось на виброплощадке. Свежеотформованные образцы помещали на 24 часа в ванну с гидравлическим затвором, а затем - в воду, где они находились до начала механических испытаний. В возрасте 1, 3, 7, 14 и 28 суток образцы испытывались. Результаты механических испытаний приведены в табл. 2.

Аналогичным образом были изготовлены образцы вяжущего на жидком стекле из микрокремнезема с силикатным модулем n = 3 и плотностью p = 1,47 г/см3. При этом доля щелочного компонента, в пересчете на Na2O, составляла 6,0%, а Ш/Р = 1,25. Результаты - в табл. 2.

Для сравнения результатов были изготовлены образцы вяжущего состоящего из ваграночного шлака и промышленного жидкого стекла. При этом характеристики используемого жидкого стекла были те же, что и у жидкого стекла из микрокремнезема (n = 3 и ρ = 1,41 г/см3). Расход щелочного компонента, в пересчете на Na2O, был 3,0% при Ш/Р = 2,78. Результаты испытаний также приведены в табл. 2.

Анализ полученных данных показывает, что прочность при сжатии предлагаемого вяжущего на жидком стекле из микрокремнезема на 18...48% превышает прочность известного вяжущего на промышленном жидком стекле. Причем прочность в сточном возрасте предлагаемого вяжущего превышает прочность в 28-суточном возрасте вяжущего по прототипу (15,6 против 15,1 МПа соответственно).

Положительный эффект в предлагаемом вяжущем достигается за счет влияния углеродистых примесей жидкого стекла.

Химически инертные, прочные и твердые высокодисперсные частицы C и SiC [3-8] активно участвуют в процессах структурообразования шлакощелочного вяжущего.

На начальных этапах твердения вяжущего, образующийся гель, пока нет хорошо кристаллизованных частиц, соединяет кристаллы C и SiC, обеспечивая передачу на них прилагаемой нагрузки. Другими словами, графит и карборунд выполняют роль микроарматуры и микрозаполнителя на уровне микробатона. Кроме того, развитие новых гидратных фаз при твердении вяжущих, появление зародышей новообразований наиболее вероятно не в объеме раствора, а в непосредственной близости от поверхности твердых частиц, играющих роль подложек, поскольку такой процесс энергетически более выгоден, т.е. C и SiC выполняют роль подложек в твердеющем вяжущем. И наконец, мельчайшие частицы C и C способствуют повышению плотности, упаковки при заполнении пустот в кладке исходных микрокомпонентов. Уменьшение свободного объема капиллярных пор (за счет того, что в них располагаются частицы C и SiC) способствует ускоренному заполнению их гелеобразными продуктами гидратации. Таким образом, углеродистые примеси жидкого стекла из микрокремнезема создают физическую структуру ЦК предлагаемого вяжущего.

Преимуществом предлагаемого вяжущего является не только его лучшие, по сравнению с вяжущим на промышленном жидком стекле, прочностные показатели, но и его невысокая стоимость, поскольку не только шлаковый компонент вяжущего является отходом производства, но и щелочной - жидкое стекло изготавливается также из отхода промышленности - микрокремнезема.

Источники информации

1. Волженский А.В. и др. Бетоны и изделия из шлаковых и зольных материалов. - М.: Стройиздат, 1969, с. 110.

2. Глуховский В. Д. и др. Производство бетонов и конструкций на основе шлакощелочных вяжущих. - К.: 1988, с. 28, 29, 35, 45, 72, 73, 74, 78.

3. Гнесин Г.Г. Карбидкремниевые материалы. -М.: Металлургия. 1977.

4. Кайнарский И. С., Дегтярева Э.В. Карборудовые огнеуроры. - Харьков: Металлургия, 1963.

5. Миклашевский А. Карборунд. Химический анализ и свойства /Под ред. С. А. Толкачева. - Л., М.: ГОНТИ, 1938.

6. Лутков А.И., Волга В.И., Дымов Б.К. В с. "Конструкционные материалы на основе графита". Вып. 4. -М.: Металлургия, 1969.

7. Веселовский В.С. Угольные и графитовые материалы. - М.: Наука, 1966.

8. Веселовский В.С. Графит. 2 изд. М.: 1960.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1995 |

|

RU2085489C1 |

| ВЯЖУЩЕЕ | 2002 |

|

RU2237630C2 |

| ВЯЖУЩЕЕ | 1996 |

|

RU2125026C1 |

| ВЯЖУЩЕЕ | 1998 |

|

RU2138455C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗОЛОЩЕЛОЧНОЙ БЕТОННОЙ СМЕСИ ДЛЯ МОНОЛИТНЫХ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ | 2002 |

|

RU2237639C2 |

| ВЯЖУЩЕЕ | 1997 |

|

RU2130904C1 |

| ВЯЖУЩЕЕ | 2003 |

|

RU2237635C1 |

| ВЯЖУЩЕЕ | 2003 |

|

RU2237634C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОДУЛЬНОГО ЖИДКОГО СТЕКЛА | 1998 |

|

RU2142411C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1998 |

|

RU2129986C1 |

Вяжущее относится к составу шлакощелочного вяжущего и может быть использовано в промышленном и гражданском строительстве для приготовления строительных растворов и бетонов. Вяжущее включает ваграночный шлак и щелочной компонент - жидкое стекло с силикатным модулем n=3 и плотностью ρ = 1,41 - 1,47 г/см3, изготавливаемое из отхода производства кристаллического кремния - микрокремнезема - и содержащее в своем составе до 6-7% углеродистых примесей - графит С и карборунд SiC. При этом доля щелочного компонента в вяжущем при пересчете на Na2O составляет 3,0 - 6,0%, а шлакорастворимое отношение равно 1,25 - 1,67. Техническим результатом является повышение прочности. 2 табл.

Вяжущее, включающее вагроночный шлак и щелочной компонент - жидкое стекло, отличающееся тем, что оно при шлакорастворном соотношении, равном 1,25 - 1,67, содержит 3,0 - 6,0% в пересчете на Na2O щелочного компонента - жидкого стекла с силикатным модулем n = 3 и плотностью ρ = 1,41 - 1,47 г/см3, изготовленного из отходов производства кристаллического кремния - микрокремнезема - и содержащего до 6 - 7% углеродистых примесей - графита С и карборунда SiC.

| Глуховский В.Д | |||

| и др | |||

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

| RU 94014816 A1, 27.12.95 | |||

| Вяжущее | 1979 |

|

SU833665A1 |

| Вяжущее | 1980 |

|

SU986889A1 |

| Вяжущее | 1987 |

|

SU1502508A1 |

| Шлакощелочное вяжущее | 1988 |

|

SU1615161A1 |

| US 4306912 A, 22.12.81 | |||

| Волженский А.В | |||

| и др | |||

| Бетоны и изделия из шлаковых и зольных материалов | |||

| -М.: Стройиздат, 1962, с.110. | |||

Авторы

Даты

1999-01-10—Публикация

1996-04-22—Подача