Изобретение касается способа получения водорастворимых лаковых связующих веществ и их использование для создания лаков горячей сушки, в частности, водорастворимых наполнителей для лакирования автомобилей.

Связующие вещества содержат водорастворимый после нейтрализации карбоксильных групп продукт реакции из карбоксильной группы и имеющую по меньшей мере конечную блокированную изоцианатную группу полиуретановую смолу (поликарбоксильный компонент) с имеющим гидроксильные группы полиэфиром (полигидроксильный компонент) и компонент сшивки.

Комбинация связующих веществ из поликарбоксильного компонента, полигидроксильного компонента и компонента образования поперечных связей описана, например, в патентах Австрии NN 328587, 388738, 388382 и в Европейской выложенной заявке N A2-0330139.

С помощью подобного рода комбинации связующих средств достигаются предпочтительные для нанесения окраски реологические свойства лаков и очень хорошая прочность прилипания лакокрасочных пленок горячей сушки на металлическом субстрате или на грунтовке, а также относительно последующих слоев, благодаря чему обеспечивается изготовление высококачественных, водорастворимых наполнителей, которые используются в автомобильной промышленности.

Требования, предъявляемые в промышленной практике со стороны потребителей к водорастворимым наполнителям, подвержены постоянным изменениям и требуются большие усилия, чтобы предоставить в распоряжение универсально применяемые продукты.

Неожиданно было обнаружено, что благодаря специальному выбору компонентов связующих веществ и с помощью специальных технологических операций для комбинирования этих компонентов связующих веществ можно добиться дальнейших улучшений в стабильности хранения лаков.

В соответствии с этим настоящее изобретение касается способа получения водорастворимых лаковых связующих веществ, которые содержат продукт реакции из поликарбоксильного компонента с полигидроксильным компонентом, а также компонент сшивки, который отличается тем, что

(A) от 10 до 80 весовых процентов, предпочтительно от 15 до 40 весовых процентов, полиуретановой смолы, которая имеет карбоксильные группы в соответствии с кислотным числом от 70 до 160 мг•КОН/г и в молекуле по меньшей мере одну конечную блокированную изоцианатную группу, однако не содержит ни свободных гидроксильных групп, ни остатков кислот жирного ряда более чем с 12 атомами углерода, и граничное число вязкости составляет от 6,5 до 12,0 мл/г, предпочтительно от 8,0 до 11,0 мл/г, измеренное в N,N-диметилформамиде (DMF) при температуре 20oC, вступает в реакцию с

(B) 20 - 90 весовыми процентами, предпочтительно 60 - 85 весовыми процентами, при необходимости уретанмодифицированной полиэфирной смолы с гидроксильным числом от 50 до 500 мг•КОН/г, с кислотным числом менее 20 мг•КОН/г и граничным числом вязкости от 8,0 до 13,0 мл/г, предпочтительно от 9,5 до 12,0 мл/г, измеренным в N,N-диметилформамиде (DMF) при температуре 20oC, при температуре от 90 до 170oC, предпочтительно при температуре, которая на 10 - 20oC выше температуры отщепления блокирующего средства для конечных изоцианатных групп компонента (A), до граничного числа вязкости от 13,5 до 18,0 мл/г, предпочтительно от 14,5 до 16,5 мл/г, измеренного в N, N-диметилформамиде при температуре 20oC, не превышая при этом границу растворимости в воде, и затем

(I) от 60 до 90 весовых процентов этого продукта реакции, до или после частичной или полной нейтрализации карбоксильных групп с помощью неорганического или органического основания, однако до добавления существенной части воды, смешивают с

(II) 10 - 40 весовыми процентами нерастворимого в воде компонента сшивки при температуре от 40 до 100oC и разбавляют водой до пригодного для дальнейшей переработки содержания твердого вещества, причем сумма процентов для состава комбинации из A и B или из I и II, в расчете на твердое вещество, составляет соответственно 100.

Изобретение относится кроме того к полученным способам согласно изобретению водорастворимым лаковым связующим средствам и их применению для формулирования растворимых в воде лаков горячей сушки, в частности, для приготовления водорастворимых наполнителей (грунтованная поверхность) для лакировки автомобилей.

Благодаря дополнительному стойкому относительно гидролиза соединению поликарбоксильного компонента (A) с полигидроксильным компонентом (B) с помощью уретановой группы, благодаря выбору специфичного сырья для поликарбоксильного продукта (A) с целью улучшения совместимости продукта (I) в реакции с компонентом сшивки (II) и благодаря примешиванию компонента сшивки до добавления значительной части воды существенно повышается стабильность сформулированных с помощью полученных в соответствии с изобретением комбинаций связующих веществ, что, в частности, имеет значение для использования в промышленных малярных установках с кольцевыми линейными системами.

Помимо этого в комбинациях связующих веществ по сравнению с продуктами уровня техники могут совместно использоваться большие доли компонентов сшивки. При хранении лаков невозможно определить расслоение лаковых компонентов. Благодаря возможности влияния на реакционную способность лаков в расширенном диапазоне при необходимости можно улучшить также сцепляемость промежуточного слоя пленки горячей сушки.

Используемая в качестве поликарбоксильного компонента (A) полиуретановая смола содержит в качестве специфичного сырья дигидроксимонокарбоновую кислоту и имеет в соответствии с формулой изобретения карбоксильные группы в соответствии с кислотным числом от 70 до 160 мг•КОН/г и в расчете на молекулу по меньшей мере одной конечной блокированной изоцианатной группы. В соответствии с определением поликарбоксильный компонент (A) не содержит кроме того ни гидроксильных групп, ни остатков кислот жирного ряда более чем с 12 атомами углерода. Блокирующее средство отщепляется при повышенной температуре, т. е. при температуре реакции по соединению с полигидроксильным компонентом (B). Сам по себе поликарбоксильный компонент (A), так же, как и продукт реакции (I) из (A) и (B), после частичной или полной нейтрализации карбоксильных групп с помощью основания, предпочтительно с помощью вторичного или третичного алкиламина или алканоламина, является водорастворимым.

Полиуретановую смолу получают известным образом путем взаимодействия смеси из полиизоцианата и частично блокированного с помощью моногидроксильных соединений и/или бутаноноксима полиизоцианата с помощью дигидроксимонокарбоновой кислоты и при необходимости с помощью полиола, причем количественные соотношения выбираются таким образом, что в молекуле свободного от гидроксильных групп поликарбоксильного компонента (A) имеется в среднем по меньшей мере одна конечная блокированная изоцианатная группа.

В качестве полиизоцианатных соединений прежде всего используются стандартные диизоцианаты, как, например, толуилендиизоцианат, изофорондиизоцианат или гексаметилендиизоцианат, и при необходимости также изоцианатные форполимеры.

Для блокирования свободных NCO-групп используют моногидроксильные соединения, в частности, моноспирты, как, например, 2-этил-гексанол, простой моноэфир гликолей и полиоксиалкилендиолов или бутаноноксима, причем выбирают таким образом, что они при преобразовании поликарбоксильного компонента (A) отщепляются с помощью полигидроксильного компонента (A), т.е. температура отщепление должна находиться в пределах от 80 и максимум до 160oC. Поликарбоксильный компонент (A) имеет граничное число вязкости от 6,5 до 12,0 мл/г, предпочтительно от 8,0 до 11,0 мл/г, измеренное в N,N-диметилформамиде (DMF) при температуре 20oC.

В качестве полигидроксильного компонента (B) используют пленкообразующие полиэфирные смолы, которые отличаются гидроксильным числом от 50 до 500 мг•КОН/г, кислотным числом менее 20 мг•КОН/г и граничным числом вязкости от 8,0 до 13,0 мл/г, предпочтительно от 9,5 до 12,0 мл/г, измеренным в N,N-диметилформамиде при температуре 20oC. Полученные из полиоленов и поликарбоновых кислот полиэфирные смолы могут иметь при необходимости полиуретановые группы и могут быть модифицированы с помощью монокарбоновых кислот, которые содержат от 5 до 20 атомов углерода. Однако доля кислот жирного ряда не должна превышать 15 весовых процентов.

Компоненты (A) и (B) вступают в реакцию при температуре от 90 до 170oC, предпочтительно при температуре, которая выше на 10 - 20oC температуры отщепления блокирующего средства для конечных изоцианатных групп в поликарбоксильном компоненте (A), до граничного числа вязкости от 13,5 до 18,0 мл/г, предпочтительно от 14,5 до 16,5 мл/г, измеренного в N,N-диметилформамиде (DMF) при температуре 20oC, причем необходимо учитывать, что продукт реакции (I) после нейтрализации карбоксильных групп должен быть еще безупречно водорастворимым. Количественные соотношения находятся в пределах от 10 до 80 весовых процентов, предпочтительно от 15 до 40 весовых процентов до компонента (A) и в пределах от 20 до 90 весовых процентов, предпочтительно от 60 до 85 весовых процентов для компонента (B), отнесенных к твердому веществу, причем сумма процентов составляет соответственно 100, и они выбираются таким образом, что продукт реакции (I) имеет кислотное число по меньшей мере 25 мг•КОН/г, предпочтительно от 30 до 50 мг•КОН/г.

Затем продукт реакции (I) до или после частичной или полной нейтрализации карбоксильных групп с помощью неорганических или органических оснований, однако до добавления значительной части воды, смешивается с нерастворимым в воде компонентом сшивки (II), и разбавляется водой до пригодного для дальнейшей переработки содержания твердого вещества.

В качестве компонента сшивки (II) предпочтительно используются стандартные блокированные диизоцианаты или блокированные полиизоцианаты, которые по возможности должны иметь незначительные доли органических растворителей.

Для управления твердостью поверхности и эластичностью лаковых пленок горячей сушки предпочтительно может применяться несколько блокированных диизоцианатов или полиизоцианатов, предпочтительно в комбинациях "мягких" и "твердых" типов в соотношении от 10 - 35 весовых процентов до 90 - 65 весовых процентов. Под "мягкими" типами следует, в частности, понимать такие продукты, которые получают из диизоцианатов или полиизоцианатов путем образования биурета или олигомеризации, например из гексаметилендиизоцианата. В случае "твердых" типов использованные в качестве исходных продуктов диизоцианаты или полиизоцианаты содержат циклоалифатические или ароматические остатки углеводородов. В качестве таких диизоцианатов следовало бы назвать: толуилендиизоцианат, тетраметилксилилендиизоцианат, дифенилметандиизоцианат, дициклогексилметандиизоцианат, изофорондиизоцианат.

Кроме того, в качестве составных частей компонента сшивки (II) можно использовать также водорастворимые блокированные полиизоцианаты. Предпочтительно такие блокированные полиизоцианаты примешивают после упомянутого выше разбавления водой.

В качестве оснований для нейтрализации карбоксильных групп продукта реакции (I) предпочтительно используют вторичные или третичные алкиламины или алканоламины.

Количественные соотношения продукта реакции (I) и компонента сшивки (II) находятся в пределах от 60 до 90 весовых процентов (I) и от 10 до 40 весовых процентов (II), причем сумма процентов соответственно составляет 100.

Дальнейшая переработка полученных в соответствии с изобретением лаковых связующих веществ осуществляется известным способом. Продукты используются предпочтительно в качестве связующих веществ для водорастворимых наполнителей, в частности, для лакировки автомобилей.

Нижеследующие примеры поясняют изобретение, не ограничивая его объем. Все данные, в частях или процентах, относятся, если не указано ничего иного, к весовым единицам.

В примерах применяются следующие сокращения:

DGM - диэтиленгликольдиметиловый простой эфир

MIBK - метилизобутилкетон

TDI - толуилендиизоцианат (стандартная изомерная смесь, содержащая примерно 80% 2,4-TDI и примерно 20% 2,6-TDI)

EEW - эпоксидный эквивалентный вес.

Получение поликарбоксильных компонентов

Компонент (A1). В надлежащем реакционном сосуде помещают раствор из 810 частей (6 моль) диметилпропионовой кислоты в 946 частях диэтиленгликольдиметилового эфира и 526 частях метилизобутилкетона. В течение 4 часов к этому раствору при температуре 100oC одновременно добавляют смесь из 870 частей (5 моль) толуилендиизоцианата и 528 частей (2 моль) наполовину блокированного с помощью этиленгликольмоноэтилового эфира толуилендиизоцианата. Как только будут преобразованы все NCO-группы, исходная смесь разбавляется смесью из диэтиленгликольдиметилового эфира и метилизобутилкетона (2:1) до содержания твердого вещества 60%. Компонент (A1) имеет кислотное число 140 мг•KOH/г и граничное число вязкости, измеренное в N,N-диметилформамиде (DMF) при температуре 20oC, 9,3 мл/г.

Наполовину блокированный толуилендиизоцианат получают путем добавления 90 частей (1 моль) этиленгликольмоноэтилового эфира к 174 (1 моль) толуилендиизоцианата в течение 2 часов при температуре 30oC и с помощью последующей реакции до NCO-величины от 16 до 17%.

Компонент (A2). Таким же образом, как и в случае с компонентом (A1), 945 частей (7 моль) диметилолпропионовой кислоты с 1079 частях диэтиленгликольдиметилового эфира и 599 частях метилизобутилкетона вступают в реакцию с 1044 частями (6 моль) толуилендиизоцианата и 528 частями (2 моль) наполовину блокированного с помощью этиленгликольмоноэтилового эфира толуилендиизоцианата. Компонент (A2) имеет содержание твердого вещества 60%, кислотное число 140 мг•KOH/г и граничное число вязкости, измеренное в N,N-диметилформамиде (DMF) при температуре 20oC, 10,2 мл/г.

Компонент (A3). Таким же образом, как и в случае с компонентом (A1), к раствору из 270 частей (2 моль) диметилолпропионовой кислоты и 118 частей (1 моль) гександиола в 361 части диэтиленгликольдиметилового эфира и 181 части метилизобутилкетона добавляют в течение 4 часов при температуре 100oC смесь из 348 частей (2 моль) толуилендиизоцианата и 522 частей (2 моль) наполовину блокированного с помощью бутаноноксима толуилендиизоцианата и реакция продолжается до преобразования всех NCO-групп. Затем с помощью DGM/MIBK (2:1) устанавливается содержание твердого вещества 60%. Компонент (A3) имеет кислотное число 89 мг•KOH/г и граничное число вязкости, измеренное в N,N-диметилформамиде (DMF) при температуре 20oC, 9,7 мл/г.

Наполовину блокированный толуилендиизоцианат получают с помощью добавки 174 частей (2 моль) бутаноноксима к 696 частям (4 моль) толуилендиизоцианата в течение 2 часов при температуре 30oC и последующей реакции до CO-величины от 28 до 29%.

Получение полигидроксильных компонентов

Компонент (B1). В подходящем реакционном сосуде этерифицируют 130 частей (1,1 моль) гександиола-1,6, 82 части (0,6 моль) монопентаэретрита, 8 частей (0,05 моль) изононановой кислоты, 28 частей (0,1 моль) рициненовой кислоты жирного ряда (дегидратизированное касторовое масло кислоты жирного ряда) и 50 частей изофталевой кислоты при температуре 210oC до кислотного числа менее 4 мг•KOH/г. Вязкость 50-процентного раствора в этиленгликольмонобутиловом эфире в соответствии с ДИН 53211 при 20oC составляет 125 секунд, граничное число вязкости, измеренное в N,N-диметилформамиде при температуре 20oC, составляет 9,8 мл/г. Компонент *B1 не принадлежит к изобретению.

Компонент (B2). В подходящем реакционном сосуде этерифицируют 38 частей (0,2 моль) трипропиленгликоля, 125 частей (1,2 моль) неопентилгликоля, 28 частей (0,1 моль) линолевой кислоты, 83 части (0,5 моль) изофталевой кислоты и 68 частей (0,3 моль) ангидрида тримеллитовой кислоты при температуре 230oC до кислотного числа менее 4 мг•KOH/г. Вязкость 50-процентного раствора в этиленгликольмонобутиловом эфире в соответствии с ДИН 53211 при температуре 20oC составляет 165 секунд. Граничное число вязкости, измеренное в N,N-диметилформамиде при температуре 20oC, составляет 10,5 мл/г.

Компонент (B3). 259 частей (1,35 моль) трипропиленгликоля, 8 частей (0,05 моль) изононановой кислоты, 42 части (0,15 моль) изомеризированной линолевой кислоты, 68,5 частей (0,5 моль) монопентаэритрита и 175 частей (1,05 моль) изофталевой кислоты этерифицируют в присутствии 0,5 части дибутилциндилаурата при температуре 220oC до кислотного числа 4 мг•KOH/г. Вязкость в соответствии с ДИН 53211 при 20oC 70-процентного раствора в этиленгликольмонобутиловом эфире составляет 120 секунд. После разбавления с помощью 260 частей метилэтилкетона при температуре 70oC в течение 3 часов добавляют 70 частей (0,4 моль) толуилендиизоцианата. Температура поддерживается до тех пор, пока не будут преобразованы все NCO-группы. Метилэтилкетон удаляется в вакууме и затем исходная смесь разбавляется метоксипропоксипропанолом до содержания твердого вещества 93%. Вязкость 42-процентного раствора в этиленгликольмонобутиловом эфире в соответствии с ДИН 53211 при температуре 20oC составляет 58 секунд. Граничное число вязкости, измеренное в N,N-диметилформамиде при температуре 20oC, составляет 12,1 мл/г.

Компонент (B4). 259 частей (1,35 моль) трипропиленгликоля, 25 частей (0,15 моль) изофталевой кислоты и 97 частей (0,5 моль) ангидрида тримеллитовой кислоты этерифицируют в присутствии 0,2 части дибутилциндилаурата при температуре 220oC до кислотного числа 15 мг•KOH/г. Вязкость 50-процентного раствора в этиленгликольмонобутиловом эфире в соответствии с ДИН 53211 при температуре 20oC составляет 60 секунд. Граничная величина вязкости, измеренная в N,N-диметилформамиде при температуре 20oC, составляет 11,4 мл/г.

Далее представляем значения гидроксильных чисел для вышеописанных компонентов B1, B2, B3, B4:

Компонент *B1 - 94 мг•KOH/г

Компонент B2 - 185 мг•KOH/г

Компонент B3 - 97 мг•KOH/г

Компонент B4 - 220 мг•KOH/г

Получение компонента (I) связующего вещества

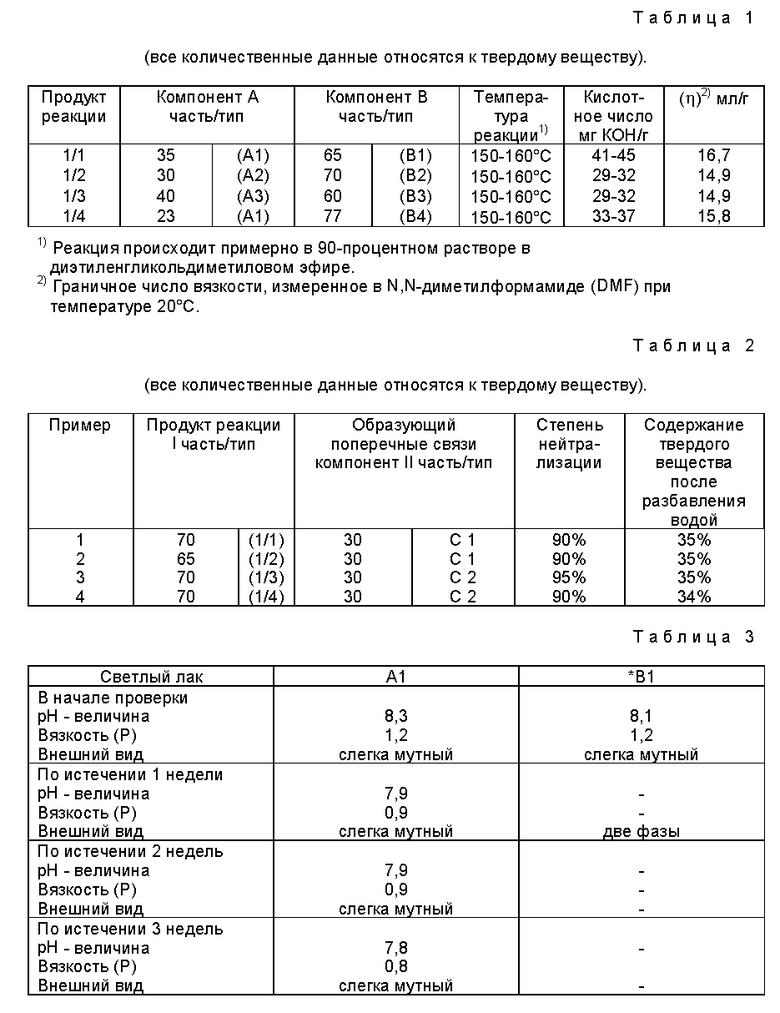

В соответствии с указанными в табл. 1 количественными соотношениями смешивают друг с другом поликарбоксильный компонент (A) и полигидроксильный компонент (B) и имеющийся растворитель удаляют в вакууме в значительной степени во время нагревания до температуры реакции. Эта температура поддерживается до тех пор, пока не будут достигнуты желаемое кислотное число и граничное число вязкости, причем проба после нейтрализации с помощью диметилэтаноламина является безупречно водорастворимой. Компоненты непосредственно перерабатываются дальше в соответствии с примерами 1 - 4.

Примеры 1 - 4

В соответствии с данными табл. 2 продукт реакции (I) при температуре от 40 до 100oC смешивают с образующим поперечные связи компонентом (II) и с помощью диметилэтаноламина устанавливают указанную степень нейтрализации. Можно также нейтрализовать продукт реакции (I) до добавления образующего поперечные связи компонента (II). Затем смесь разбавляют деионизированной водой. В качестве образующего поперечные связи компонента (II) были использованы:

IC 1 - коммерческий (торговый) блокированный с помощью бутаноноксима полиизоцианат (тройной гексаметилендиизоцианат с изоциануратовой структурой), например, Десмо N 3390, Байер.

IC 2 - коммерческий (торговый) блокированный с помощью бутаноноксима полиизоцианат (тройной гексаметилендиизоцианат с биуретной структурой), например, Десмодур N 100, Байер.

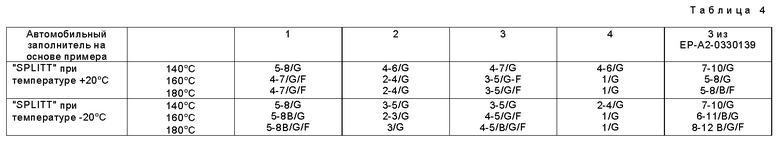

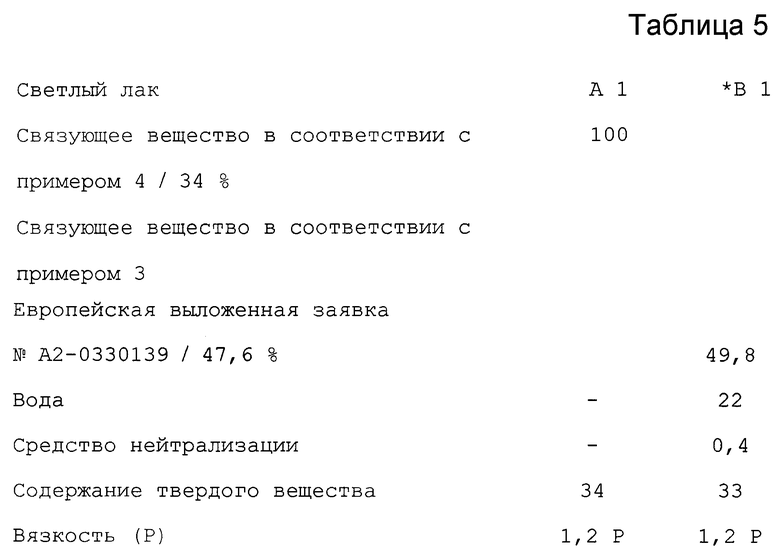

Проверка стабильности хранения светлого лака на основе связующего вещества в соответствии с примером 4

Стабильность проверялась на водных светлых лаках. Для сравнения использовался светлый лак на основе примера 3 из Европейской выложенной заявки N A2-0330139.

Состав и цифровые показатели светлого лака приведены в табл. 5.

Светлые лаки хранятся в закрытых стеклянных бутылках при температуре 40oC. Результаты проверки хранения обобщены в табл. 3.

Проверка связующих веществ в соответствии с изобретением в качестве автомобильных наполнителей

Связующие вещества в соответствии с примерами 1 - 4 и примером 3 из Европейской выложенной заявки N A2-0330139 готовят в качестве автомобильных наполнителей.

286 частей 35-процентного связующего вещества

50 частей двуокиси титана (рутила)

40 частей сульфата бария

10 частей микроталька

0,2 части сажевого пигмента

13,8 частей воды.

Лаки имеют содержание твердого вещества примерно 50%, величину pH около 8,0 (установленную с помощью диметилэтаноламина) и вязкость примерно 1,2 P при температуре 20oC.

Наполнители наносятся с помощью пульверизатора на покрытый путем погружения в электролитическую ванну катодно осаждаемой грунтовкой, фосфатированный цинком стальной лист (толщина грунтовки около 20 мкм).

Отверждение наполнителя осуществляется в конвекционной сушильной камере в течение 20 минут при температуре 140 или 160, или 180oC. Во всех случаях достигается толщина сухой пленки 35 ± 2 мкм.

На слой наполнителя наносится автомобильный покровный лак на основе алкидной и меламиновой смолы, который отверждается в течение 30 минут при температуре 135oC. (Толщина сухой пленки 35 ± 2 мкм).

Прочностные свойства пленки (стойкость к действию растворителей, водостойкость), а также механические показатели во всех слоях соответствуют требованиям практики.

Прочность относительно ударов щебня проверяется с помощью прибора, моделирующего удары щебня. "SPLITT" (Single Projectile Launching Impact-Tester). Метод подробно описан в журнале FARBE + LACK, номер 8/1984. Для настоящей проверки угол соприкосновения составляет 5o, диаметр шарика равен 3 мм при массе 0,5 г. Была выбрана скорость соударения 100 км/час. Проверяемые образцы испытывались при температуре +20oC и -20oC. В таблице (округленно) указывается поврежденная поверхность в мм2 и обнаженный в месте повреждения слой. (Лист - B, грунтовка - G, заполнитель - F).

Результаты проверки приведены в табл. 4 и не показывают характерных отличий.

Предложен усовершенствованный способ получения водорастворимых лаковых связующих веществ и их использование для приготовления водорастворимых наполнителей для лакировки автомобилей. Связующие вещества содержат водорастворимый после нейтрализации карбоксильных групп продукт реакции из карбоксильной группы и имеющей, по меньшей мере, одну конечную блокировочную изоцианатную группу полиуретановую смолу (поликарбоксильный компонент) с имеющим гидроксильные группы сложным полиэфиром ( полигидроксильный компонент) и компонент сшивки. Путем специального выбора компонентов связующих веществ и с помощью специальных технологических операций для комбинации этих компонентов связующих веществ могут достигаться дальнейшие улучшения в стабильности хранения лаков. 2 с. и 5 з. п. ф-лы, 4 табл.

| СПОСОБ ПОЛУЧЕНИЯ ПРОИЗВОДНЫХ(±)-дяс-1,2-эпоксипропилФОСФОновой кислоты | 0 |

|

SU328587A1 |

| П1Ш '::4:ff>&l •..•'JHr-:CU В. И. Колесов1Ei'^ii'E^.':^^'^ F | 0 |

|

SU388738A1 |

| ПОЧВЕННЫЙ ФУНГИЦИД | 0 |

|

SU388382A1 |

| ОГНЕУПОРНАЯ МАССА | 0 |

|

SU330139A1 |

Авторы

Даты

1999-01-10—Публикация

1992-07-10—Подача