Изобретение относится к прядильному производству текстильной промышленности и может быть использовано для получения пряжи различного назначения из целлюлозосодержащих волокон и их смесей с синтетическими волокнами.

Известен способ безверетенного прядения, заключающийся в подаче к прядильному устройству и уплотнении волокнистой ленты, разделении волокон, транспортировании и съеме их в зоне дискретизации транспортировании волокон воздушным потоком в ротор и уплотнении их на сборной поверхности ротора с образованием ленточки, скручивании волокон в пряжу и вывод их из прядильного устройства с последующей намоткой (1,2).

Недостатком известного способа является пониженная влажность волокон на момент поступления их в зону дискретизации и, как следствие, пониженные прядомые свойства волокон. Интенсивное воздействие зубьев дискретизирующего барабанчика на волокна, особенно на самые длинные из них, которые в момент удара зубьев в подающем устройстве, сопровождается разрывом волокон и повреждением их. На волокнах появляются трещины, отщепленные макрофибриллы, наблюдаются изменения их геометрии и др. Повреждения волокон обуславливают снижение степени запрядания их в пряжу, рост неровноты и ворсистости пряжи, а также снижение ее прочности.

Наиболее близким к предлагаемому способу является способ безверетенного прядения, заключающийся в подаче волокнистого продукта, его увлажнении, уплотнении, дискретизации волокон, сгущении с последующим скручиванием их в пряжу (3).

Недостатком данного способа является то, что в соответствии с ним подаваемая влага проходит через несколько слоев ленты в тазу. При этом параметры движущегося агента, например температура и влагосодержание, при прохождении через слои ленты существенно изменяются, а это обуславливает разную степень увлажнения волокон, расположенных на разном расстоянии от канала. Кроме того, лента перед входом в камеру некоторое время (до 30 с) движется в атмосфере цеха и влагосодержание поверхностных волокон существенно уменьшается. Недоувлажненные волокна характеризуются пониженными гибкостью, прочностью, электропроводностью и фрикционными свойствами. В итоге, такие волокна подвержены разрушению и повреждению в зоне дискретизации - они более жесткие, более электризуются в зонах транспортирования, хуже запрядаются в зоне формирования пряжи - у них ниже коэффициент тангенциального сдвига и повышенная жесткость. В конечном итоге, получается пряжа более неоднородная, ворсистая и рыхлая по своей структуре и, как следствие, менее прочная, с повышенными показателями неровноты.

Задачей изобретения является усовершенствование способа безверетенного прядения для получения технического результата, состоящего в повышении прядомых свойств волокон по всему сечению ленты.

Этот технический результат в способе безверетенного прядения, заключающемся в подаче волокнистого продукта, его увлажнении, уплотнении, дискретизации волокон, сгущения с последующим скручиванием в пряжу, достигается тем, что до и после операции увлажнения осуществляют обработку волокон в неоднородном магнитном поле, при этом первую обработку производят непосредственно перед увлажнением, а вторую - по истечении 6 - 11 с.

Обработку в неоднородном магнитном поле, производимую до увлажнения, осуществляют в течение 9-11 с, а обработку после увлажнения - в течение 7 - 9 с.

Напряженность магнитного поля повышают от 0 до 350 кА/м, а изменение напряженности магнитного поля на единицу длины поддерживают равным 17500 кА/м2.

Воздействие неоднородного магнитного поля на волокна перед обработкой их паром необходимо, главным образом, для активизации процессов увлажнения и получения более однородного состава волокон в ленте по их влагосодержанию. После обработки волокон паром воздействие на них неоднородного магнитного поля необходимо для изменения энергетического состояния структурных элементов и дефектов, что позволяет повысить прочность волокон.

Влияние магнитного поля на изменение свойства волокон можно объяснить многими факторами: изменением энергетического состояния радикалов, концевых групп, ионов, ядер атомов; возникновением сил Лоренца и сил, действующих на контур с током в неоднородном магнитном поле; активацией химических реакций, протекание которых обусловлено или активизировано присутствием молекул воды.

Эффективность действия магнитного поля в присутствии воды вызвана тем, что молекулы воды, проникая в волокна, способствуют разрыву связей, особенно межмолекулярных, набуханию и даже растворению волокон. Подвижность, полярность, упорядоченность структурных элементов волокон при этом резко изменяются.

Технический результат, заключающийся в повышении прядомых свойств волокон по всему сечению ленты, достигается также и по следующим причинам. Возникающие в магнитном поле силы Лоренца (Fл) можно найти по формуле

где

q - величина заряда, V - скорость упорядоченного движения заряда, B - индукция магнитного поля.

В нашем случае V ≃ 10-3 м/с. B = 0,4 Тл, а q возьмем равным максимальному значению - заряду электрона, то есть 1,6•10-19 Кл. Тогда Fл = 1,6•10-19•10-3•0,4 = 10-22 H. Такая сила будет больше гравитационной силы для массы, которую можно найти так: mg = Fл (g - ускорение свободного падения).

m = Fл/g = 10-22/9,8 ≃ 10-23кг.

Учитывая, что масса одного нуклона равна примерно 10-27 кг можно видеть превосходство силы Лоренца над гравитационной силой для частоты, содержащей до 104 нуклонов. Силу, действующую на молекулярные токи в неоднородном магнитном поле, можно найти по формуле

где

Pm - магнитный момент структурного образования в волокне;

μ0 - константа;

∂H/∂X - изменение напряженности магнитного поля в направлении движения волокна;

α - угол между векторами

Учитывая, что ΔH/ΔX в нашем случае составляет 17500 кА/м2, можно показать, что сила F по величине соизмерима с силой Fл. Интервал 9-11 с при первой обработке в магнитном поле берут исходя из принципа достаточности. Для активации гидрофильных волокон хлопка достаточна выдержка в течение 9 с, а для смеси волокон хлопка с гидрофобными волокнами, например лавсана, необходима выдержка 11 с. Экспериментальным путем установлено, что если время пребывания в магнитном поле будет меньше 9 с, то не достигается должный эффект активации волокон, а если свыше 11 с, то уже не наблюдается усиление эффекта. Промежуток времени в 9-11 с после запаривания до вторичной обработки ленты в магнитном поле служит для охлаждения волокон. Охлаждение их необходимо для того, чтобы уменьшить энергию тепловых колебаний структурных элементов волокон и, тем самым, повысить эффективность действия магнитного поля. При пониженной линейной плотности ленты, например 2 ктекс, время ее охлаждения после запаривания берут равным 6 с, а если линейная плотность ленты равна 6 ктекс, то это время берут равным 11 с. Нами экспериментально выявлено, что при охлаждении поcле запаривания менее 6 с лента не успевает охладиться до температуры окружающей среды. Если это время превысит 11 с, то уменьшается влагосодержание волокон. Время вторичного пребывания ленты в магнитном поле берут равным 7 - 9 с. Уменьшение времени вторичного пребывания ленты в магнитном поле в сравнении с первичной выдержкой обусловлено более высоким влагосодержанием ленты после запаривания и, в связи с этим, повышением эффективности действия магнитного поля. Нижнюю границу интервала - 7 с берут для волокон хлопка, а верхнюю - 9 с для смеси волокон хлопка с синтетическими, например, с лавсаном.

Примеры практического осуществления способа.

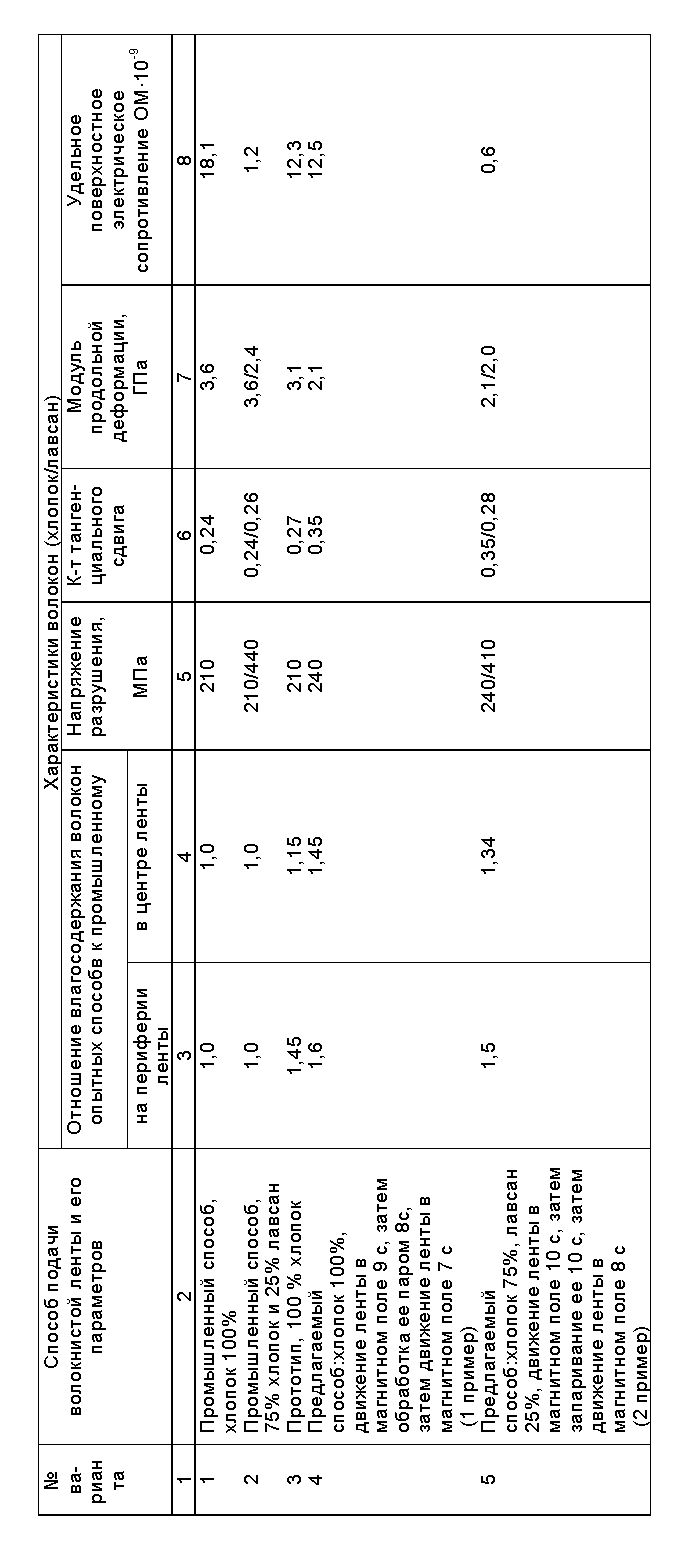

Использована волокнистая лента после второго ленточного перехода линейной плотностью 3,57 ктекс. Ленту брали двух вариантов: состоящую из 100% хлопка, а также из 75% хлопка и 25% лавсана. Пряжа выработана на пневмопрядильной машине ППМ - 120А1М при скорости расчесывающих барабанчиков 8500 об/мин и числе оборотов турбинок 60000 об/мин. Магнитное поле было получено с помощью металлокерамических постоянных магнитов из сплава на основе Nd-Fe-B. Магнитные системы и керамическая проходная емкость для запаривания были расположены в зоне между тазом с лентой и входом в пневмокамеру. Данные об изменении характеристик волокон и параметров получаемой пряжи по предлагаемому способу в сравнении с промышленным способом и прототипом приведены в таблице. Как видно из таблицы, предлагаемый способ позволяет получить более однородное увлажнение волокон по сечению ленты. Влажность волокон в ленте по вариантам 1 и 2 (см. табл.) составила 5,5% по варианту 3 (прототип) - 7,5%, по вариантам 4 и 5 (предлагаемый способ) соответственно 9,2% и 7,9%. Повышенные влажность волокон, получаемая по предлагаемому способу и воздействие магнитного поля позволяют получить волокна в сравнении с прототипом более прочными на 9%, менее жесткими - модуль продольной деформации ниже 30% и с пониженным на 18% значением удельного поверхностного сопротивления (см. табл.). Более высокая прочность волокон по предлагаемому способу позволяет уменьшить их дефектность и разрушения в зоне дискретизации. Повышенная гибкость обуславливает снижение момента сопротивления впряданию волокон в пряжу, то есть снижению момента, обусловленного упругостью волокна. Повышенная гибкость волокон и фрикционные свойства (см. табл.) позволяет лучше сориентировать их вдоль оси ленточки и обеспечить более интенсивное взаимодействие друг с другом. Пониженное значение удельного электрического сопротивления способствует снижению электризации волокон, а значит и уменьшению их пушения.

Перечисленные выше изменения в свойствах волокон позволяют существенно улучшить показатели качества пряжи в сравнении с прототипом (варианты 3 и 4 в таблице): возрастают прочность пряжи на 10%, а показатель качества на 7,5%; снижаются неровнота на 5%, показатели ворсистости - на 1 - 30%, площадь поперечного сечения - на 15%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРЯЖИ ИЗ КОРОТКОГО ЛЬНЯНОГО ВОЛОКНА СУХОГО ПРЯДЕНИЯ | 2000 |

|

RU2173739C1 |

| Способ подготовки отходов натурального шелка к прядению | 1983 |

|

SU1125307A1 |

| СПОСОБ БЕСКОЛЬЦЕВОГО ПРЯДЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2090669C1 |

| СПОСОБ ПОДГОТОВКИ ВОЛОКНИСТОГО ПРОДУКТА К ПНЕВМОМЕХАНИЧЕСКОМУ ПРЯДЕНИЮ | 2004 |

|

RU2288310C2 |

| СПОСОБ ДИСКРЕТИЗАЦИИ ВОЛОКНИСТОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2220237C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЬНЯНОЙ ПРЯЖИ СУХОГО ПРЯДЕНИЯ | 1996 |

|

RU2087603C1 |

| СПОСОБ ПОДГОТОВКИ ЛЕНТЫ К ПНЕВМОМЕХАНИЧЕСКОМУ ПРЯДЕНИЮ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2288311C2 |

| УСТРОЙСТВО ПНЕВМОМЕХАНИЧЕСКОГО ПРЯДЕНИЯ | 2004 |

|

RU2287624C2 |

| СПОСОБ ФОРМИРОВАНИЯ РОВНИЦЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2208070C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЯЖИ | 2001 |

|

RU2180023C1 |

Способ предназначен для получения пряжи различного назначения из целлюлозосодержащих волокон и их смесей с синтетическими волокнами и позволяет повысить прядильные свойства волокон по всему сечению ленты. Для этого до и после операции увлажнения осуществляют обработку волокон в неоднородном магнитном поле. Первую обработку производят непосредственно перед увлажнением в течение 6 - 11 с, а вторую - через 9 - 11 с после увлажнения в течение 7 - 9 с. При этом напряженность магнитного поля повышают от 0 до 350 кА/м, а ее изменение на единицу длины поддерживают равным 17500 кА/м2. 2 з.п.ф-лы, 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| В.Роглен и др | |||

| Безверенное прядение | |||

| - М.: Легкая и пищевая промышленность, 1981, с.100 - 173 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Борзунов И.Г | |||

| и др | |||

| Прядение хлопка и химических волокон | |||

| - М.: Легпромбытиздат, 1986, ч.11, с 69 - 117 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1999-01-10—Публикация

1996-12-05—Подача