Изобретение относится к области абразивоструйной обработки деталей, преимущественно имеющих форму тел вращения, перед нанесением газотермического покрытия.

Известен способ абразивоструйной обработки деталей, при котором рабочим частицам сообщают движение по дуговой траектории, при этом отсос осуществляют на входе рабочих частиц в зону обработки и заканчивают на выходе из нее.

Недостатком известного способа является то, что его использование для подготовки деталей, имеющих форму тел вращения, к плазменному напылению не позволяет получить высокую адгезионную прочность покрытия. При обработке детали на ее поверхности формируются риски, направление которых совпадает с направлением тангенциальных напряжений, возникающих при работе газотермических покрытий в условиях трения. Последние стремятся сдвинуть напыленное покрытие относительно вала.

Изобретение направлено на увеличение адгезионной прочности газотермических покрытий.

Решение поставленной задачи достигается тем, что траекторию движения частиц изменяют после их отскока от обрабатываемой поверхности в направлении к этой поверхности посредством двухфазного воздушного потока, причем струи сжатого воздуха подают под углом 30-45o к образующей обрабатываемой детали навстречу друг к другу и под углом 75-85o к касательной.

Существенным отличием от прототипа является то, что при абразивоструйной обработке деталей траекторию движения частиц абразива изменяют после их отскока от обрабатываемой поверхности в направлении к этой поверхности посредством двухфазного воздушного потока, причем струи сжатого воздуха подают под углом 30-45o к образующей обрабатываемой детали навстречу друг к другу под углом 75-85o к касательной.

Заявленный способ соответствует категории "Новизна" и позволяет сделать вывод о соответствии критерию "Существенное отличие".

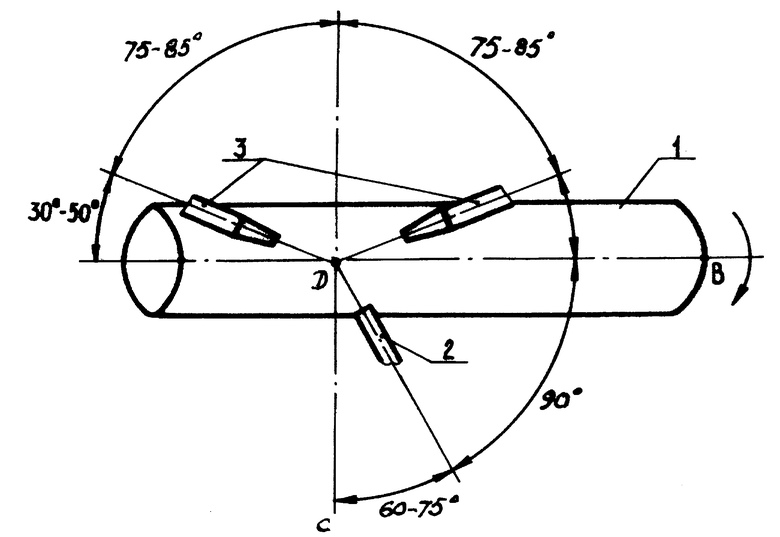

На чертеже изображена схема реализации предлагаемого способа.

Изобретение осуществляется следующим образом.

Деталь 1, подлежащую абразивоструйной обработке, устанавливают в патрон вращателя, подводят к ней дробеструйный пистолет 2 и пневматические сопла 3 (фиг. 1). При этом, дробеструйный пистолет устанавливают под углом 60-75o к касательной CD и перпендкулярно образующей AB, пневматические сопла под углом 30-50o к образующей AB и под углом 80o к касательной CD (фиг. 1). Вкючают вращатель и устанавливают частоту вращения n = 20 об/мин. Под давлением 6 кгс/см2 подают воздух к пневматическим соплам. После этого включают дробеструйный пистолет. Абразив (стальная дробь ДСК - ГОСТ 11964-81 E), вылетая из сопла дробеструйного пистолета под давлением 4-5 кгс/см2 под углом 60-75oC к касательной, попадает на поверхность обрабатываемой детали. Учитывая, что деталь вращается по часовой стрелке со стороны патрона, т.е. навстречу струе абразива, а также деформируемость поверхностного слоя детали и неправильную геометрическую форму абразива, последний отскакивает от обрабатываемой поверхности под углом 75-85o и попадает в зону действия двухфазного воздушного потока. Струи сжатого воздуха изменяют траекторию движения абразива - повторно подают его на обрабатываемую деталь под углом 75-85o к касательной и 30-45o к образующей детали. Частицы абразива, ударяясь о поверхность детали, образуют на ней множество дополнительных рисок, направленных под углом 70-95o к касательной детали. Это препятствует сдвигу напыленного покрытия относительно детали при ее работе в условиях трения и в целом повышает его адгезионную прочность.

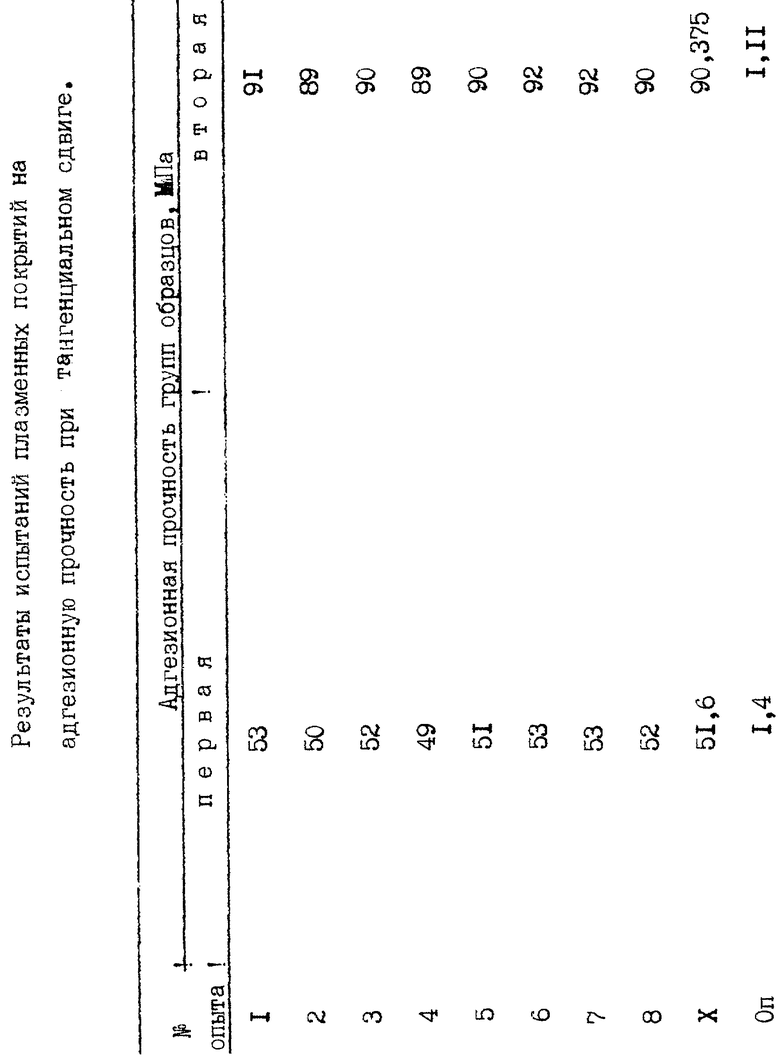

Пример. Плазменным напылением наносили покрытие (порошок ПН 85 Ю 15) толщиной 1 мм на две партии цилиндрических образцов диаметром d = 75 мм. Перед напылением обе партии подготавливались абразивоструйной обработкой. Первая партия способом, указанным в прототипе, вторая - предлагаемым способом. Обработка образцов второй партии осуществлялась на следующем технологическом режиме: частота вращения детали n = 20 об/мин; давление воздуха, подаваемого к дробеструйному пистолету, P1 = 4 кгс/см2; давление воздуха, подаваемого к пневматическим соплам, P2 = P3 = 6 кгс/см2. Дистанция абразивоструйной обработки и подачи воздуха составляла 120 мм. Плазменное покрытие на образцы обеих групп наносилось на одинаковом технологическом режиме.

Покрытия, напыленные плазменной струей на образцы обеих групп, испытывали на адгезионную прочность при тангенциальном сдвиге. Результаты испытаний (табл. ) позволяют сделать вывод, что применение предлагаемого способа подготовки деталей к газотермическому напылению в 1,75 раза увеличивает адгезионную прочность получаемых покрытий при испытании на тангенциальный сдвиг.

Таким образом, применение предлагаемого способа абразивоструйной обработки деталей позволит увеличить адгезионную прочность газотермических покрытий и качество восстановленных деталей в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 1997 |

|

RU2120492C1 |

| СПОСОБ ДРОБЕСТРУЙНОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1998 |

|

RU2132267C1 |

| УСТАНОВКА ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ | 1997 |

|

RU2125115C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 2001 |

|

RU2287606C2 |

| СПОСОБ ДРОБЕСТРУЙНОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1995 |

|

RU2087583C1 |

| УСТАНОВКА ДЛЯ ВОССТАНОВЛЕНИЯ БЛОКОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ ПЛАЗМЕННЫМ НАПЫЛЕНИЕМ | 2000 |

|

RU2187575C2 |

| УСТАНОВКА ДЛЯ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ГАЗОТЕРМИЧЕСКИМ НАПЫЛЕНИЕМ | 1999 |

|

RU2175360C2 |

| УСТАНОВКА ПЛАЗМЕННОГО НАПЫЛЕНИЯ КОЛЕНЧАТЫХ ВАЛОВ | 2005 |

|

RU2300578C2 |

| УСТАНОВКА ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ | 1995 |

|

RU2111066C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЛОЩАДИ СЛЕДА СТРУИ АБРАЗИВА | 1999 |

|

RU2171173C2 |

Изобретение относится к абразивоструйной обработке деталей, преимущественно имеющих форму тел вращения, перед нанесением газотермического покрытия. Изобретение направлено на увеличение адгезионной прочности газотермических покрытий. Технический результат достигается благодаря тому, что траекторию частиц абразива изменяют после их отскока от обрабатываемой поверхности в направлении к этой поверхности посредством двухфазного воздушного потока, причем струи сжатого воздуха подают под углом 30 - 45o к образующей обрабатываемой детали навстречу друг к другу и под углом 75 - 85o к касательной. Частицы абразива направляют под углом 60 - 75o к той же касательной и перпендикулярно к образующей. 1 ил., 1 табл.

Способ абразивоструйной обработки деталей, при котором рабочие частицы абразива подают на обрабатываемую поверхность под давлением и траекторию их движения изменяют после отскока от обрабатываемой поверхности в направлении к этой поверхности, отличающийся тем, что траекторию движения частиц абразива изменяют воздействием на них струй воздушного потока, которые направляют навстречу друг другу под углом 75 - 85o к касательной и под углом 30 - 45o к образующей обрабатываемой детали, при этом частицы абразива направляют под углом 60 - 75o к той же касательной и перпендикулярно к образующей.

| Способ абразивоструйной обработкипОВЕРХНОСТЕй дЕТАлЕй | 1979 |

|

SU818470A3 |

| Способ абразивоструйной обработки поверхностей деталей | 1980 |

|

SU884991A1 |

| Способ абразивоструйной обработки деталей | 1979 |

|

SU835729A1 |

Авторы

Даты

1999-11-10—Публикация

1997-09-29—Подача