Изобретение относится к оборудованию для нанесения металлических покрытий напылением на внутренние и наружные поверхности деталей.

Известна установка для металлизации напылением внутренних цилиндрических поверхностей, содержащая распылительную головку, воздуховод, электропривод.

Однако, данная известная установка имеет ограниченные технологические возможности.

Наиболее близкой по технической сущности к заявляемому решению является установка для газотермических покрытий, содержащая теплозвукоизоляционную камеру с расположенными внутри плазмотроном, каретку с приводом ее возвратно-поступательного перемещения

по направляющим, установленным с наружной стороны камеры, привод возвратно-поступательного перемещения плазмотрона.

Однако данная известная установка не позволяет производить обработку напылением внутренних торцевых фасонных поверхностей изделий.

Целью изобретения является расширение технологических возможностей.

Указанная цель достигается тем, что установка снабжена механизмом колебательного движения плазмотрона, выполненным в виде сменных дисковых кулачков и подпружиненного рычага с роликом, при этом сменные дисковые кулачки установлены на одной оси с профильным кулачком, кинематически взаимосвязаны с приводом возвратно-поступательного перемещения

плазмотрона и каждый из сменных дисковых кулачков имеет возможность взаимодействия с роликом подпружиненного рычага, кинематически взаимосвязанного с плазмотроном.

Для сокращения времётни переналадки установки с одного типа обрабатываемой поверхности на другую сменные дисковые кулачки установлены на втулке, имеющей возможность рсевого перемещения относительно подпружиненного рычага

Для исключения из работы колебательного движения плазмотрона имеется фиксатор, стопорящий подпружиненный рычаг в положении, при котором сменные дисковые кулачки не контактируют с роликом.

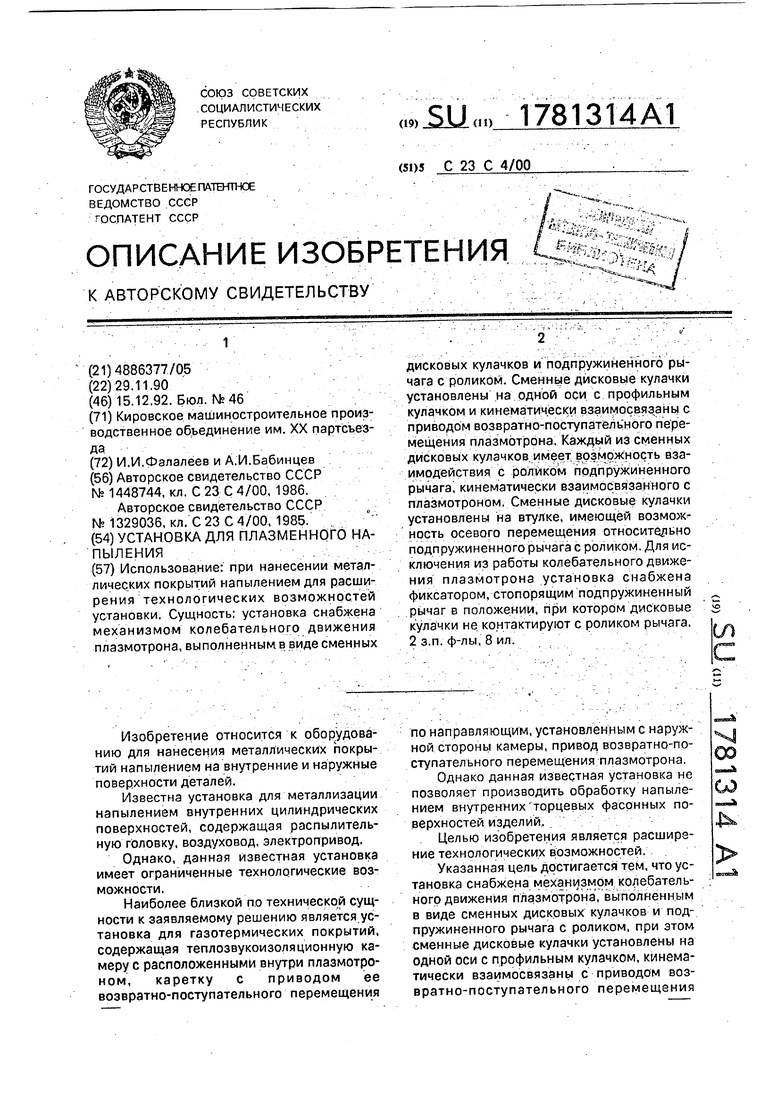

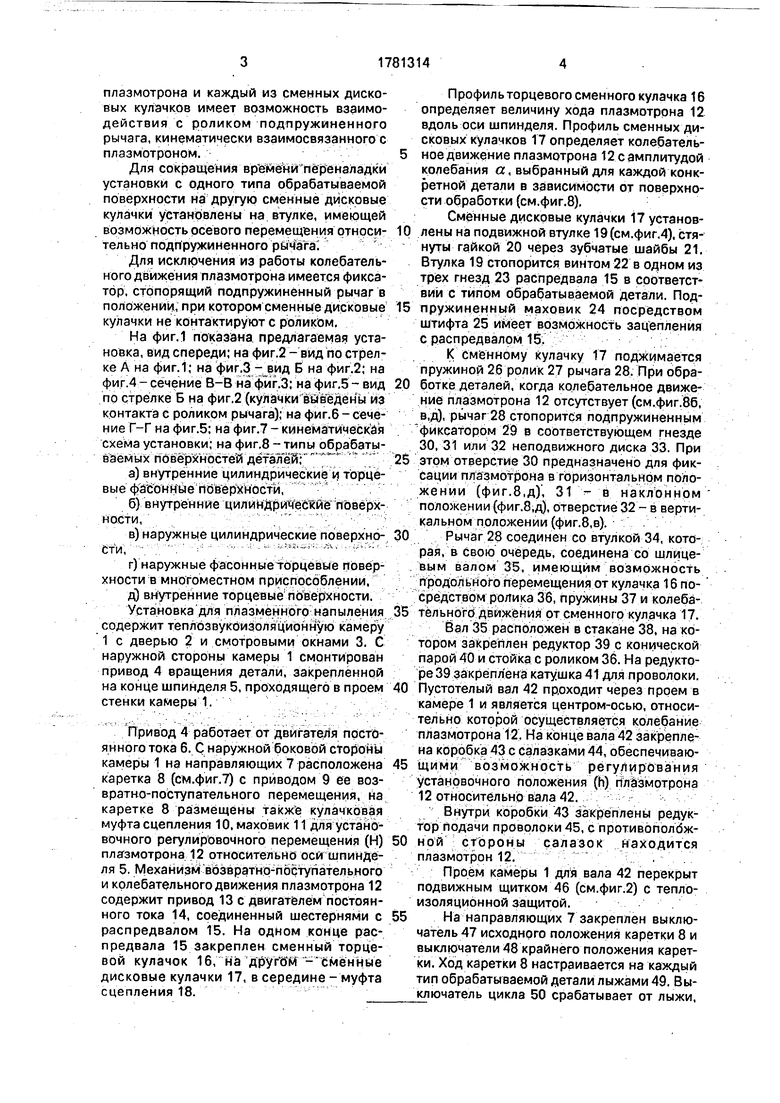

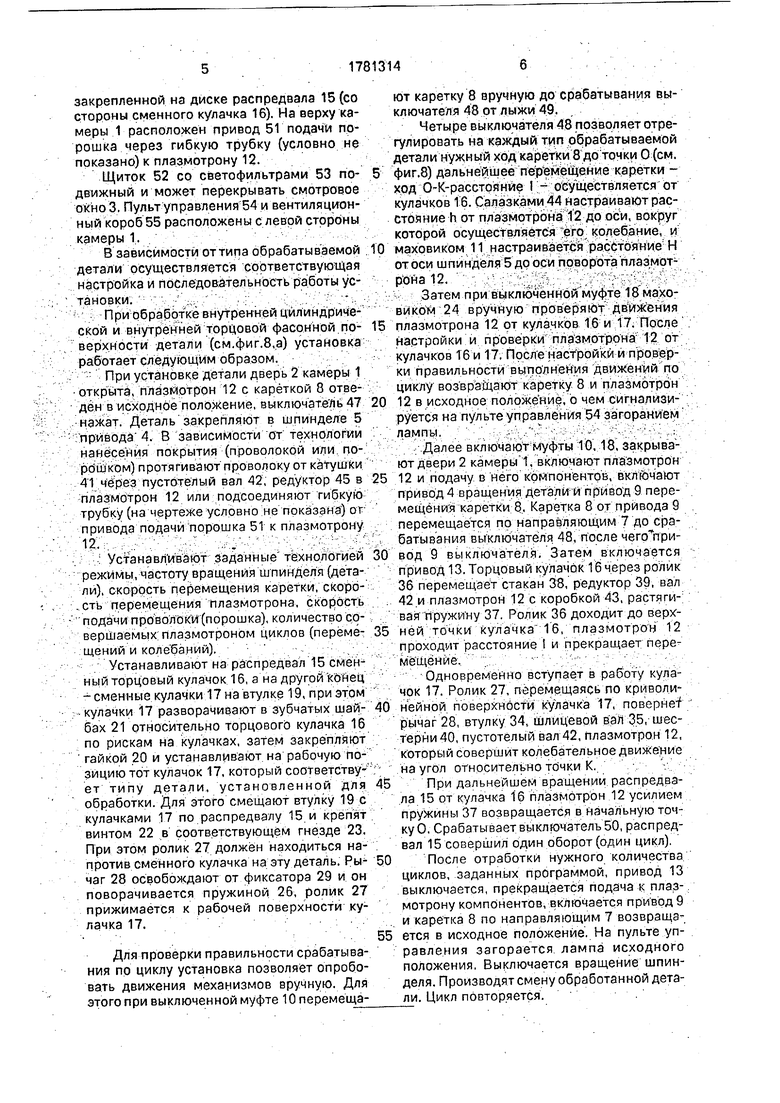

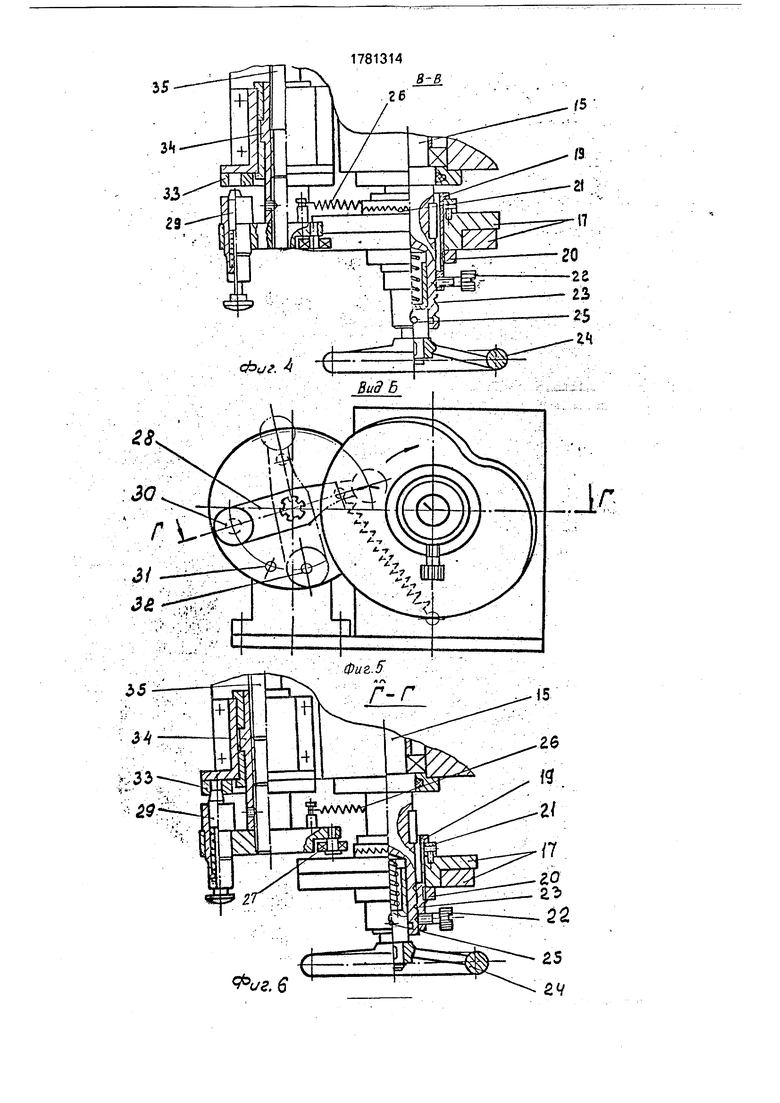

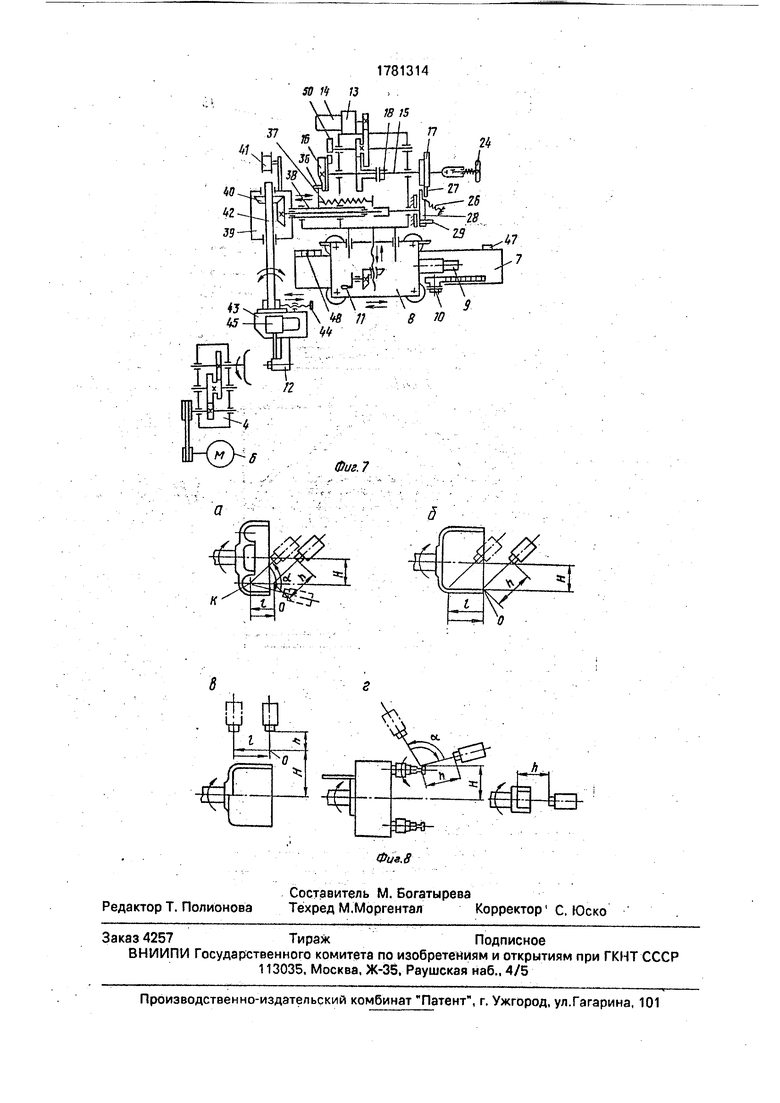

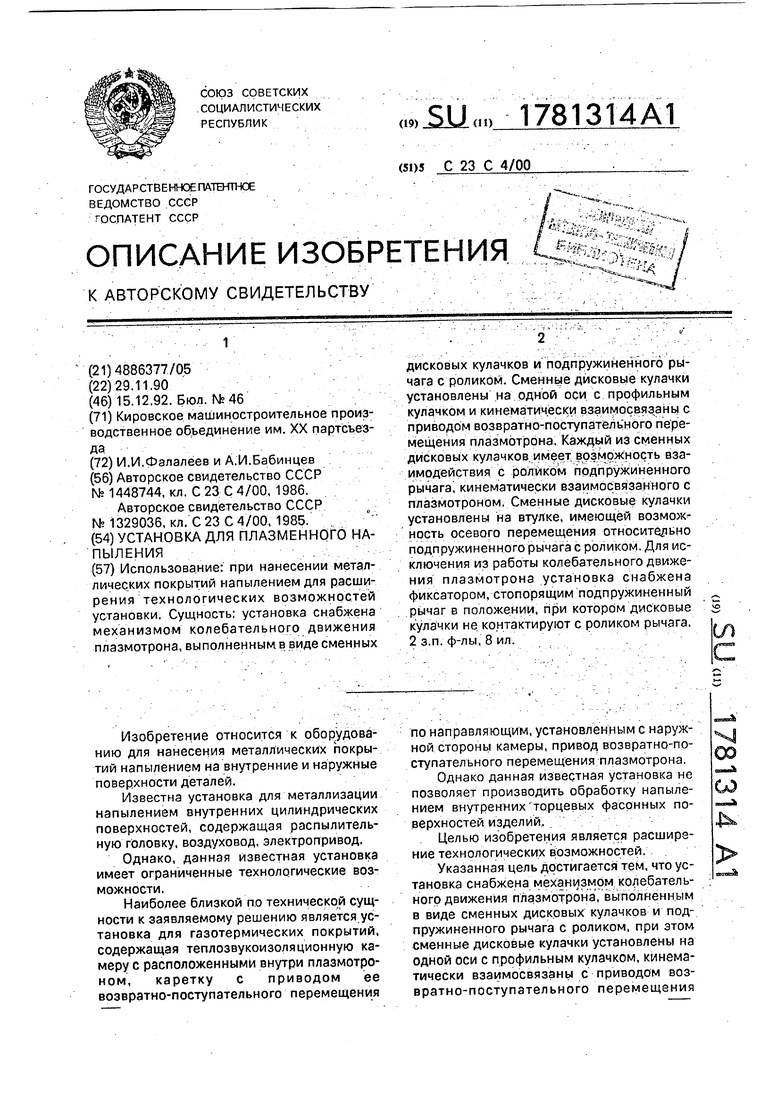

На фиг.1 показана предлагаемая установка, вид спереди; на фиг.2-вид по стрелке А на фиг.1; на фиг.З - вид Б на фиг.2; на фиг.4- сечение В-В на. фиг. 3: нафиг.5- вид по стрелке Б на фиг.2 (кулачки выв ёдены из контакта с роликом рычага); на фиг.6 - сечение Г-Г на фиг.5: на фиг.7 - кинематическая схема установки; на фиг.8 - типы обрабатываемых поверхностей деталей; v

а)внутренние цилиндрические и торцевые фа сонкые поверхности,

б)внутренние цилиндрические поверхности,

в)наружные цилиндрические поверхности,

г)наружные фасонные торцевые поверхности в многоместном приспособлении,

д)внутренние торцевые поверхности. Установка для плазмённогрлнапыления

содержит теплозвукоизоляционную камеру 1 с дверью 2 и смотровыми окнами 3. С наружной стороны камеры 1 смонтирован привод 4 вращения детали, закрепленной на конце шпинделя 5, проходящего в проем стенки камеры 1.

Привод 4 работает от двигателя постоянного тока 6. С наружной боковой стороны камеры 1 на направляющих 7 расположена каретка 8 (см.фиг.7) с приводом 9 ее возвратно-поступательного перемещения, на каретке 8 размещены также кулачковая муфта сцепления 10, маховик 11 для установочного регулировочного перемещения (Н) плазмотрона 12 относительно оси шпинделя 5. Механизм возвратно-поступательного и колебательного движения плазмотрона 12 содержит привод 13 с двигателем постоянного тока 14, соединенный шестернями с распредвалом 15. На одном конце рас- предвала 15 закреплен сменный торцевой кулачок 16, на ДругШ- сменные дисковые кулачки 17, в середине - муфта сцепления 18.

Профильторцевого сменного кулачка 16 определяет величину хода плазмотрона 12 вдоль оси шпинделя. Профиль сменных дисковых кулачков 17 определяет колебательное движение плазмотрона 12 с амплитудой колебания а, выбранный для каждой конкретной детали в зависимости от поверхности обработки (см.фиг.8).

Сменные дисковые кулачки 17 установ0 лены на подвижной втулке 19(см.фиг.4), стянуты гайкой 20 через зубчатые шайбы 21. Втулка 1.9 стопорится винтом 22 в одном из трёх гнезд 23 распредвала 15 в соответствий с типом обрабатываемой детали. Под5 пружиненный маховик 24 посредством штифта 25 имеет возможность зацепления с распредвалом 15.

К Сменному кулачку 17 поджимается пружиной 26 ролик 27 рычага 28. При обра.0 ботке деталей, когда колебательное движение плазмотрона 12 отсутствует (см.фиг.86,

в,д), рычаг 28 стопорится подпружиненным

фиксатором 29 в соответствующем гнезде

30, 31 или 32 неподвижного диска 33. При

5 этом отверстие 30 предназначено для фиксации плазмотрона в горизонтальном положении (фиг.8,д), 31 - в накл оннрм положении (фиг.8,д), отверстие 32 - в вертикальном положении (фиг.8,в).

0 Рычаг 28 соединен со втулкой 34, которая, в свою очередь, соединена со шлице- вым валом 35, имеющим возможность продольного перемещения от кулачка 16 посредством ролика 36, пружины 37 и колеба5 тельного движения от сменного кулачка 17. Вал 35 расположен в стакане 38, на котором закреплен редуктор 39 с конической па рой 40 и стойка.с роликом 36. На редукторе 39 закреплена катушка 41 для проволоки.

0 Пустотелый вал 42 проходит через проем в камере 1 и является центром-осью, относительно которой Осуществляется колебание плазмотрона 12. На конце вала 42 закреплена кОробка 43 с салазками 44, обеспечиваю5 щими возможность регулирования установочного положения (h) плазмотрона 12 относительно вала 42.

Внутри коробки 43 закреплены редуктор подачи проволоки 45, с противдполбж0 ной стороны салазок находится плазмотрон 12.. .

Проём камеры 1 для вала 42 перекрыт подвижным щитком 46 (см.фиг.2) с теплоизоляционной защитой.

5 На направляющих 7 закреплен выключатель 47 исходного положения каретки 8 и выключатели 48 крайнего положения каретки. Ход каретки 8 настраивается на каждый тип обрабатываемой детали лыжами 49. Выключатель цикла 50 срабатывает от лыжи,

закрепленной на диске распредвала 15 (со стороны сменного кулачка 16). На верху камеры 1 расположен привод 51 подачи порошка через гибкую трубку (условно не показано) к плазмотрону 12.

Щиток 52 со светофильтрами 53 по- движный и может перекрывать смотровое окно 3. Пульт управления 54 и вентиляционный короб 55 расположены с левой стороны камеры 1.

В зависимости оттипа обрабатываемой детали осуществляется соответствующая настройка и последовательность работы установки.

При обработке внутренней цилиндрической и внутренней торцовой фасонной по- верхности детали (см.фиг.8,а) установка работает следующим образом.

При установке детали дверь 2 камеры 1 открыта, плазмотрон 12 с кареткой 8 отведен в исходное положение, выключатель 47 нажат. Деталь закрепляют в шпинделе 5 привода 4. 8 зависимости от технологии нанесения покрытия (проволокой или порошком) протягивают проволоку от катушки 41 через пустотелый вал 42, редуктор 45 в плазмотрон 12 или подсоединяют гибкую трубку (на чертеже условно не показана) or привода подачи порошка 51 к плазмотрону 12.

Устанавливают заданные технологией режимы, частоту вращения шпинделя (детали), скорость перемещения каретки, скорость перемещения плазмотрона, скорость подачи проволоки(порошка), количество совершаемых плазмотроном циклов(переме- щений и колебании).

Устанавливают на распредвал 15 сменный торцовый кулачок 16, а на другой конец -сменные кулачки 17 на втулке 19, при этом кулачки 17 разворачивают в зубчатых шай- бах 21 относительно торцового кулачка 16 по рискам на кулачках, затем закрепляют гайкой 20 и устанавливают на рабочую позицию тот кулачок 17, который соответствует типу детали, установленной для обработки. Для этого смещают втулку 19с кулачками 17 по распредвалу 15 и крепят винтом 22 в соответствующем гнезде 23. При этом ролик 27 должен находиться напротив сменного кулачка на эту деталь. Ры- чаг 28 освобождают от фиксатора 29 и он поворачивается пружиной 26, ролик 27 прижимается к рабочей поверхности кулачка 17.

Для проверки правильности срабатывания по циклу установка позволяет опробовать движения механизмов вручную. Для этого при выключенной муфте 10 перемещают каретку 8 вручную до срабатывания выключателя 48 от лыжи 49.

Четыре выключателя 48 позволяет отрегулировать на каждый тип обрабатываемой детали нужный ход каретки 8 до точки О (см. фиг.8) дальнейшее перемещение каретки - ход 0-К-расстояние I - осуществляется от кулачков 16. Салазками 44 настраивают расстояние h от плазмотрона 12 до оси, вокруг которой осуществляется его колебание, и маховиком 11 настраивается расстояние Н от оси шпинделя 5 до оси поворота плазмотрона 12.

Затем при выключенной муфте 18 маховиком 24 вручную проверяют движения плазмотрона 12 от кулачков 16 и 17. После настройки и проверки плазмотрона 12 от кулачков 16 и 17, После настройки и проверки правильности выполнения движений по циклу возвращают каретку 8 и плазмотрон 12 в исходное положение, о чем сигнализируется на пульте управления 54 загоранием лампы

Далее включают муфты 10,18, закрывают двери 2 камеры 1, включают плазмотрон 12 и подачу в него компонентов включают привод 4 вращения детали и привод 9 перемещения каретки 8, Каретка 8 от привода 9 перемещается по направляющим 7 до срабатывания выключателя 48, после чего при- вод 9 выключателя. Затем включается привод 13. Торцовый кулачок 16 через ролик 36 перемещает стакан 3В, редуктор 39, вал 42 и плазмотрон 12с коробкой 43, растягивая пружину 37. Ролик 36 доходит до верхней точки кулачка 16, плазмотрон 12 проходит расстояние I и прекращает перемещение.

Одновременно вступает в работу кулачок 17. Ролик 27, перемещаясь по криволинейной поверхности кулачка 17, повернет рычаг 28, втулку 34, шлицевой вал 35, шестерни 40, пустотелый вал 42, плазмотрон 12, который совершит колебательное движение на угол относительно точки К

При дальнейшем вращении распредвала 15 от кулачка 16 плазмотрон 12 усилием пружины 37 возвращается в начальную точку О. Срабатывает выключатель 50, распредвал 15 совершил один оборот (один цикл)

После отработки нужного количества циклов, заданных программой, привод 13 выключается, прекращается подача к плазмотрону компонентов, включается привод 9 и каретка 8 по направляющим 7 возвращается в исходное положение. На пульте управления загорается лампа исходного положения, Выключается вращение шпинделя. Производят смену обработанной детали. Цикл повторяется.

При обработке цилиндрических внутренних или наружных поверхностей деталей (см. фиг. 8, б,в,г,) гдеотсутст- вует колебательное движение плазмотрона, установка работает аналогично вышеописанному за исключением работы механизмов, осуществляющих колебательное движение плазмотрона. Для этого перед началом работы установки открепляют винт 22 (см.фиг.б), смещают втулку 19 со сменными дисковыми кулачками 17 в другое гнездо 23 распредвала 15 в положение, когда кулачки не контактируют с роликом 27, и закрепляют винтом . Рычаг 28 стопорят фиксатором 29 в гнезде диска 33 - в поло- жение плазмотрона, необходимо при обработке.

При обработке деталей, где подлежит обработке торцовая двухстороння поверхность и отсутствует перемещение плазмот- рона (см.фиг.8,г) перед началом работы установки осуществляется настройка, которая исключает из работы механизмы, осу- ществля ощие возвратно-поступательное перемещение плазмотрона. Для этого кула- чок 16 устанавливается плоской формы, рычаг 28 освобождают фиксатором 29 от диска 33 и ролик 27 опирают на кулачок 17, соответствующий этой детали. Обрабатываемые детали крепят в многоместное приспособ- ление, установленное в шпинделе 5 привода 4. Обработка аналогична вышеописанному.

Данное решение позволяет расширить технологические возможности установки за счет обеспечения возможности колебательного движения плазмотрона относительно оси, являющейся центром его поворота, в дополнение к его возвратно-поступательному движению.

Установка позволяет производить напыление как на внутренние, так и наружные цилиндрические поверхности, кроме того, на детали, имеющие различные углубления

(как на наружной, так и на внутренней поверхности).

Формула изобретения

1.Установка для плазменного напыле- ния, содержащая теплозвукоизоляцион- ную камеру с расположенным внутри плазмотроном, каретку с приводом ее возвратно-поступательного перемещения по направляющим, установленным с наружной стороны камеры, привод возвратно-поступательного перемещения плазмотрона вдоль оси шпинделя, включающий профильный кулачок, отличающаяся тем, что с целью расширения технологических возможностей, установка снабжена механизмом колебательного движения плазмотрона, выполненным в виде сменных дисковых кулачков и подпружиненного рычага с роликом, при этом сменные дисковые кулачки установлены на одной оси с профильным кулачком, кинематически связаны с приводом возвратно-поступательного перемещения плазмот рона и каждый из сменных дисковых кулачков имеет возможность взаимодействия с роликом подпружиненного рычага, кинематически взаимосвязанного с плазмотроном.

2.Установка по п.1, отличающаяся тем, что, с целью сокращения времени переналадки установки с одного типа обрабатываемой поверхности на другую, сменные дисковые кулачки установлены на втулке, имеющей возможность осевого перемещения относительно подпружиненного рычага.

3.Установка по п.1, отличающаяся тем, что, с целью исключения из работы колебательного движения плазмотрона, установка снабжена фиксатором, стопорящим подпружиненный рычаг в положении, при котором дисковые кулачки не контактируют с роликом рычага.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ | 1997 |

|

RU2125115C1 |

| УСТАНОВКА ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ | 2000 |

|

RU2190035C2 |

| МОДУЛЬ ДЛЯ ПЛАЗМЕННОГО УПРОЧНЕНИЯ РАСПРЕДЕЛИТЕЛЬНЫХ ВАЛОВ | 1989 |

|

RU1734382C |

| Резьбонарезной станок | 1981 |

|

SU990447A1 |

| Способ изготовления изделий, преимущественно ступенчатых валов, и станок для его осуществления | 1990 |

|

SU1794567A1 |

| Автомат для изготовления деталейгибКОй | 1977 |

|

SU816615A1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 1997 |

|

RU2120492C1 |

| Автомат для фрезерования пазов | 1988 |

|

SU1593898A1 |

| Устройство для намотки ленты на катушку на текстильных машинах | 1966 |

|

SU268949A1 |

| Резьбонакатной полуавтомат | 1988 |

|

SU1625568A1 |

Использование: при нанесении металлических покрытий напылением для расширения технологических возможностей установки. Сущность: установка снабжена механизмом колебательного движения плазмотрона, выполненным, в виде сменных дисковых кулачков и подпружиненного рычага с роликом. Сменные дисковые кулачки установлены на одной оси с профильным кулачком и кинематически взаимосвязаны с приводом возвратно-поступательного перемещения плазмотрона. Каждый из сменных дисковых кулачков имеет возможность взаимодействия с роликом подпружиненного рычага, кинематически взаимосвязанного с плазмотроном. Сменные дисковые кулачки установлены на втулке, имеющей возможность осевого перемещения относительно подпружиненного рычага с роликом. Для исключения из работы колебательного движения плазмотрона установка снабжена фиксатором, стопорящим подпружиненный рычаг в положении, при котором дисковые кулачки не контактируют с роликом рычага. 2 з.п. ф-лы, 8 ил. ЧССМЗВ

Фиг.1

1781314

8uffd 6f 37 16 13 17 24

55 46 A

2 ч

Фиг Z

Вид Б

1781314 UrXB-BL

Фс/г. 6

ft

/3 21

П

tt - v w ;;

/2

Фиг. 7

5

rh Hi W U

18 15

2lt

2i

V

| Авторское свидетельство СССР № 1448744, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Установка для нанесения газотермических покрытий | 1985 |

|

SU1329036A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-12-15—Публикация

1990-11-29—Подача