Изобретение относится к области порошковой металлургии, а именно к порошкам для цинкнаполненных покрытий, работающих в морской и пресной воде, а также может использоваться в машиностроении, нефтедобыче и металлургии.

Известны цинкнаполненные покрытия на основе цинк-силикатных композиций, при этом цинковый порошок (одна из составляющих покрытия) содержит, мас.%: цинк-основа; железо 0,005 - 0,5; сера 0,03 - 0,1; свинец 0,05 - 0,25; кадмий 0,05 - 0,15; медь 0,003 - 0,005; хлориды до 0,02; окись цинка 2 - 9 (см. Цинк-силикатные покрытия В.А.Орлов. - М.: Машиностроение, 1984, с. 13 - 16).

Недостатком указанного порошка для цинкнаполненных покрытий является износостойкость частиц в покрытии, что приводит к нарушению его сплошности в условиях эксплуатации и потере защитных свойств.

Известен порошок для цинкнаполненных покрытий, содержащий дополнительно фосфор в виде фосфида железа и фосфида никеля, причем весовое отношение порошка цинка и фосфида металла находится в пределах от 8 : 2 до 2 : 8 (см. патент ФРГ N 86644-74 Макисима Хироши, кл. C 09 D 5/10, C 09 D 1/02).

Недостатками порошка указанного состава являются его высокая стоимость, так как фосфид железа и фосфид никеля получают химическим путем из чистых реагентов, и низкая износостойкость частиц фосфидов и цинка в покрытии, что обусловлено их структурой и микротвердостью.

Наиболее близким по составу ингредиентов является порошок для цинкнаполненных покрытий (см. Цинк-силикатные покрытия В.А. Орлов. - М.: Машиностроение, 1984, с. 13 - 16), в котором часть цинка заменена на феррофосфор доменный. Исследованы составы, где 20, 40, 60 и 80% (по массе цинкового порошка заменяли порошком доменного феррофосфора марки ФФ - 16 содержание фосфора 16% по массе). Показано, что при замене до 40 мас.% цинка порошком феррофосфора состояние покрытий хорошее, при 60% - удовлетворительное, 80% - плохое. При этом достигается снижение себестоимости покрытия за счет использования феррофосфора.

Недостатком прототипа является невысокая износостойкость покрытия, что обусловлено фазовым составом феррофосфора доменного, содержащего 16 мас.% фосфора (марки ФФ - 16), а именно соотношением фаз Fe3P и Fe2P в нем. Повышенное содержание фазы Fe2P в феррофосфоре приводит к ее выкрашиванию при работе в условиях абразивного изнашивания и потере защитных свойств покрытия.

Задачей предлагаемого изобретения является разработка порошка для цинкнаполненных покрытий, обеспечивающего повышенную износостойкость покрытия за счет повышения его твердости и увеличения доли фазы Fe2P в порошке.

Задача достигается тем, что согласно изобретению в качестве фосфорсодержащей составляющей используют комплексный сплав железо-фосфор, легированный кремнием и марганцем, при следующем соотношении компонентов, мас.%:

Кремний - 0,10 - 0,80

Марганец - 0,15 - 1,20

Фосфор - 6,5 - 8,0

Железо - 31,0 - 32,1

Цинк - Остальное

Введение в состав порошка для цинкнаполненных покрытий комплексного сплава железо-фосфор, легированного кремнием (0,1 - 0,8 мас.%) и марганцем (0,15 - 1,20 мас. %), приводит к образованию в нем соединений типа (Fe, Mn)2SiO4. Образование этого соединения повышает относительную износостойкость покрытия в 1,1 - 1,5 раза. В качестве комплексного сплава может быть использован и феррофосфор электротермический, мас.%: P 15 - 30; Si 8 - 12; Mn 2 - 4; Fe 55 - 70; но высокое содержание в нем кремния и марганца приводит к снижению электропроводности порошка и потере покрытием антикоррозионных свойств.

Положительное влияние марганца (1,5 - 3 мас.%) и кремния (1,2 - 2 мас.%) в феррофосфоре или 0,15 - 1,20 и 0,10 - 0,80 (соответственно) в порошке для цинкнаполненных покрытий проявляется в стимулировании образования антизадирных пленок на поверхности частиц феррофосфора. При этом содержание железа от 31,0 до 32,1 мас.% и фосфора от 6,5 до 8,0 мас.% обеспечивают достаточную электропроводность порошка и покрытия. Пониженное содержание Si и Mn (менее 0,10 и 0,15 соответственно не обеспечивает равномерного распределения фазы типа (Fe, Mn)2SiO4 по сечению частиц феррофосфора. Хотя содержание фосфора менее 6,5 и железа менее 31,0 мас.% обеспечивает достаточную электропроводность порошка и покрытия, но при этом относительная износостойкость покрытия снижается на 10 - 15% за счет снижения микротвердости отдельных частиц.

Повышенное содержание (более 0,8 и 1,2 мас.%) кремния и марганца в порошке снижает площади контактов фаз со структурой Fe2P и Fe3P с частицами цинка, что в свою очередь снижает коррозионную стойкость покрытия. Содержание железа более 32,1 мас.%, а фосфора более 8,0 мас.% в порошке приводит к снижению защитных свойств покрытия на 10 % и более.

Таким образом, содержание в порошке для цинкнаполненных покрытий, мас.%: кремния от 0,10 до 0,80, марганца от 0,15 до 1,20, фосфора от 6,5 до 8,0 и железа от 31,0 до 32,1 (цинк - остальное) является оптимальным как с точки зрения коррозионной защиты, так и с точки зрения повышения износостойкости.

Сведения, подтверждающие возможность осуществления изобретения.

Введение кремния и марганца в виде отдельных порошков в составе порошковой смеси для цинкнаполненных покрытий не позволяет повысить его износостойкость и удорожает конечный продукт. Поэтому для создания порошка использован феррофосфор доменный с введением в него при плавке сидерита и марганцевого концентрата, содержащих эти элементы. Содержание легирующих меняли изменением состава исходной шихты.

Расплав феррофосфора доменного с содержанием фосфора от 16 до 20 мас.% и добавками марганца и кремния в данном количестве ( см.таблицу), охлаждали в виде чушек; после охлаждения чушки измельчали последовательно в щековой дробилке, молотковой мельнице, шаровой мельнице и в электромассоклассификаторе до размера менее 10 мкм. Порошок феррофосфорный с добавками кремния и марганца смешивали с порошком распыленного цинка фракции 5 - 10 мкм в соотношении

цинковый порошок 360 г (60 и 70% от массы наполнителя);

феррофосфорный порошок 240 г (40 и 30% от массы наполнителя);

высокомодульное литий- натриевое жидкое стекло 150 г (связующие - 20% от массы).

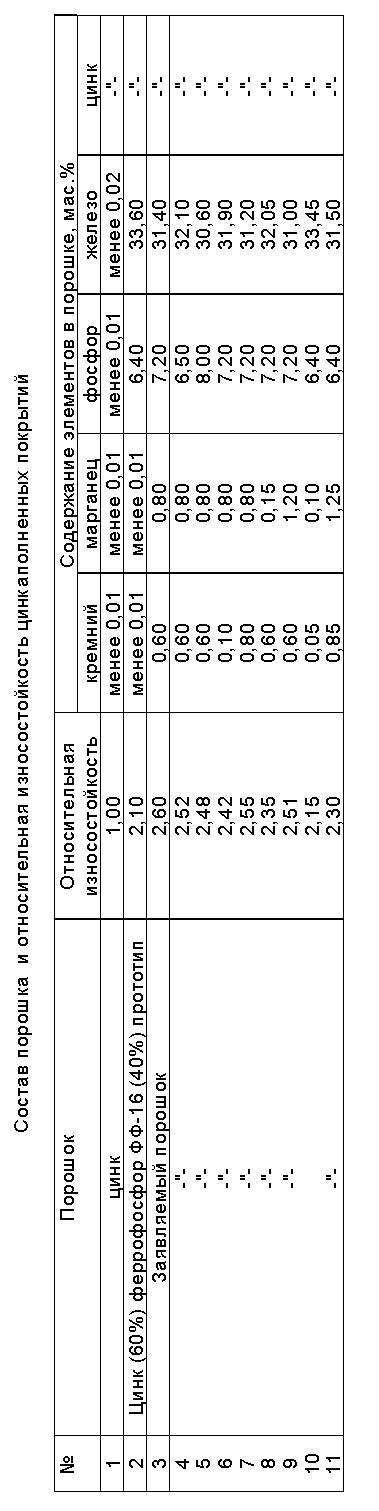

Сушка цинксиликатного покрытия на стали 40 (перед нанесением покрытия его поверхность зачищали наждачной машинкой и обезжиривали в течении 3 ч при 20oC). В таблице приведены данные по относительной износостойкости покрытий с добавками в феррофосфор кремния и марганца и без добавок. Испытания на изнашивание проводили на установке по схеме палец-пластина при возвратно-поступательном движении пальца относительно пластины (образца). Трение осуществлялось на воздухе при комнатной температуре при нормальных нагрузках 7,0; 9,3; 11,6; 41,0 МПа. Контртело (палец) - сталь 40, термообработанная на твердость НРС 33-37. Результаты измерений представлены в таблице.

Из данных таблицы видно, что относительная износостойкость покрытия существенно зависит от содержания кремния и марганца в порошковой смеси железо-фосфор и цинк. Интенсивность изнашивания материалов рассчитывали по формуле ,

,

где ΔG - износ, кг; γ - плотность, кг/м3; AT- геометрическая площадь контактной поверхности, м2; h - путь трения.

Таким образом, заявляемый порошок позволяет получить в покрытии большую износостойкость и пониженный коэффициент трения, чем прототип (60% цинка и 40% феррофосфора марки ФФ 16) и заменяемое покрытие (100% цинка).

Полученные результаты свидетельствуют о том, что заявляемый порошок для цинкнаполненных покрытий по сравнению с прототипом, дополнительно содержащий марганец и кремний, обладает повышенной износостойкостью за счет равномерного распределения легирующих в структуре в виде соединений типа (Fe, Mn)2SiO4.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ДЛЯ ЦИНКНАПОЛНЕННЫХ ПОКРЫТИЙ | 1998 |

|

RU2131792C1 |

| ПОРОШОК ДЛЯ ЦИНКНАПОЛНЕННЫХ ПОКРЫТИЙ | 2001 |

|

RU2184176C1 |

| СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ПОРОШКОВЫХ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 1995 |

|

RU2094522C1 |

| СПОСОБ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ | 1998 |

|

RU2147046C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТОМЯГКОГО МАТЕРИАЛА | 2009 |

|

RU2413320C1 |

| КОМПОЗИЦИОННЫЙ ПОРОШОК ДЛЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 1994 |

|

RU2085613C1 |

| СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ПОЛУЧЕНИЯ СТАЛИ И ФЕРРОСПЛАВОВ | 2000 |

|

RU2184171C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА КРЕМНИЯ ПОВЫШЕННОЙ ЧАСТОТЫ | 1993 |

|

RU2097320C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА КРЕМНИЯ ПОВЫШЕННОЙ ЧИСТОТЫ | 1993 |

|

RU2049056C1 |

| АУСТЕНИТНАЯ СТАЛЬ | 2001 |

|

RU2207397C2 |

Изобретение относится к покрытиям, работающим в морской и пресной воде, и может быть использовано в машиностроении, нефтедобычеи металлургии. Порошок для цинкнаполненных покрытий содержит цинковую и фосфорную составляющие, при этом в качестве фосфорсодержащей составляющей используют комплексный сплав железо-фосфор, легированный кремнием и марганцем, при следующем соотношении компонентов, мас.%: кремний 0,10 - 0,80, марганец 0,15 - 1,20, фосфор 6,5 - 8,0, железо 31,0 - 32,10, цинк - остальное. Изобретение позволяет получить покрытия с повышенной износостойкостью за счет увеличения доли фазы фосфида железа. 1 табл.

Порошок для цинкнаполненных покрытий, содержащий цинковую и фосфорную составляющую, отличающийся тем, что в качестве фосфорсодержащей составляющей используют комплексный сплав железо-фосфор, легированный кремнием и марганцем, при следующем соотношением компонентов, мас.%:

Кремний - 0,10 - 0,80

Марганец - 0,15 - 1,20

Фосфор - 6,5 - 8,0

Железо - 31,0 - 32,10

Цинк - Остальное.

| В.А.Орлов | |||

| Цинк-силикатные покрытия | |||

| - М.: Машиностроение, 1980, с.13 - 16 | |||

| Способ химико-термической обработки изделий | 1990 |

|

SU1792452A3 |

| US 4119763 A, 10.10.78. | |||

Авторы

Даты

1999-01-20—Публикация

1998-01-19—Подача