Изобретение относится к металлургии, в частности к получению кремния повышенной чистоты.

Металлургический кремний, содержащий более 98,8% Si, используется для производства кремнийорганических соединений и трихлорсилана исходного сырья для получения полупроводникового кремния.

Производство металлургического кремния такого состава восстановлением в электродуговых печах затруднено из-за дефицита чистых кварца и углеродистых восстановителей. Осуществление их предварительной химической очистки требует значительных капитальных затрат, поэтому экономически целесообразно выплавлять металлургический кремний из обычного сырья по общепринятой технологии, а затем осуществлять его рафинирование. Очистка жидкого металлургического кремния от металлических примесей путем продувки газообразными галогенсодержащими реагентами дает положительные результаты, но сопровождается вредными выбросами в атмосферу и ухудшает экологическую обстановку.

Более приемлемым способом является кислотная очистка измельченного металлургического кремния, основанная на большом различии в растворимости примесей в жидком и твердом состояниях. В охлажденном кремнии примеси располагаются по границам зерен и при дроблении вскрываются, что дает возможность в водных растворах неорганических кислот и их смесях при низких температурах удалить до 90% металлических примесей. Поэтому очистка кремния методом кислотного рафинирования является экономически наиболее целесообразной.

Наиболее близким к изобретению по технической сущности является способ получения порошка кремния высокой чистоты, включающий выплавку металлургического кремния с повышенным содержанием бария за счет силикотермического восстановления из соединений бария (BaCO3, Ba(OH)2 или ВаО), добавляемых в шихту или ковш с жидким кремнием в количестве 5-30 мас. от веса металла при температуре 1823-2273 К. Полученный металл разливают в слитки, дробят до размера кусков 5-10 см и обрабатывают водным раствором минеральных кислот, содержащим 10% HCl и 10% HF, взятым в количестве в 1,5-5 раз превышающим массу металла. После кислотной обработки в течение длительного времени (20-50 ч) при температуре до 353 К продукт очищают от примесей промывкой, затем фильтруют. По своему составу полученный порошок кремния соответствует требованиям, предъявляемым к кремнию для изготовления солнечных батарей.

Недостаток этого способа состоит в том, что требуется значительный расход неорганических кислот. В соответствии с этим возрастают расходы, связанные с нейтрализацией отработанных кислотных растворов, содержащих высокотоксичные соединения бария, и их утилизацией. Кроме того, использование кислотных растворов, содержащих значительную концентрацию высокотоксичной и коррозионной фтористоводородной кислоты, создает экологически опасную обстановку для окружающей среды, ухудшает работу оборудования и усложняет процесс нейтрализации отработанных растворов.

Задача изобретения разработка способа получения порошка кремния высокой чистоты, обеспечивающего эффективную экстракцию металлических примесей экологически менее опасными растворами неорганических кислот, содержащих низкую концентрацию фтористоводородной кислоты.

Для этого металлургический кремний, выплавляемый карботермическим восстановлением в электродуговых печах по обычной технологии, измельчают и подвергают двухстадийной кислотной очистке. На первой стадии метал обрабатывают водным раствором с 4-20 мас. HCl при температуре до 353 К, взятым в количестве, превышающим массу металла в 0,9-1,5 раза.

При этом происходит экстракция в раствор основной массы примесей кальция и алюминия по реакциям

Al + 3HCl AlCl3 + H2 (1)

Ca + 2HCl CaCl2 + H2 (2) и небольшой части железа по реакции

Fe + 2HCl FeCl2 + H2 (3) В результате после первой стадии обработки получают полупродукт, содержащий зерна кремния повышенной чистоты и мелкодисперсную фракцию кремния, обогащенную силицидом железа FeSi2. После промывки водой полупродукт на второй стадии обрабатывают водным раствором, содержащим смесь HCl и HF при весовом отношении HCl:HF, равном (24-10):1, взятом в количестве, в 1,5-5 раз превышающим массу металла. Граничные значения соотношения HCl: HF найдены экспериментально. Экстракция примесей из кремния происходит по реакциям (1-3), а разрушение силицида железа FeSi2 по реакции

FeSi2 + 3HF FeF2 + 2Si + 1,5H2 (4)

Проведенные исследования показали, что при обработке металлургического кремния водным раствором 4-20 мас. HCl в течение 5 ч при 333 К экстракция металлических примесей в раствор составила 50% для алюминия, 75% для кальция и 32% для железа от общего содержания их в исходном металле. Низкая степень очистки кремния от железа в растворе HCl связана с тем, что образующийся хлорид железа (FeCl3) в растворе диссоциирует с образованием ионов Fe3+, которые противодействуют окислению ионов Fe2+ кислородом воздуха. Установлено, что для удаления железа из кремния отсутствует необходимость использования раствора с высокой концентрацией HF. При добавлении в раствор HCl небольших количеств фтористоводородной кислоты образуется не диссоциирующийся в растворе фторид железа (FeF3), что ведет к снижению концентрации ионов Fe3+ в растворе и ускорению процесса окисления ионов Fe2+ кислородом воздуха и соответственно примеси железа. Так, металлургический кремний, содержащий 2,12% Fe, 1,13% Al и 0,43% Са, обработали 5%-ным HCl раствором и отделили от крупных зерен кремния порошок с размером частиц менее 0,2 мм.

Состав порошка, следующий, 3,5 Fe; 0,54 Al и 0,22 Са. На второй стадии порошок фракции менее 0,2 мм в количестве 8 г обработали водным раствором (0,37% HF + 4,63% HCl) в количестве, в 5 раз превышающим массу металла при 333 К в течение 2 ч. При этом получили порошок кремния, содержащий, 0,07 Fe; 0,09 Al и 0,07 Са. Достигнутая степень очистки кремния от примесей за этот промежуток времени вполне достаточна. Так, рыночное потребление порошков кремния ограничено составами, в мас. 98,5-99,7 Si; 0,5-0,02 Fe; 0,6-0,03 Al; 0,3-0,03 Ca (Каталог. Виды и номенклатура порошковой продукции из алюминия, кремния, магния и их сплавов, выпускаемых за рубежом. М. 1990). Концентрация примесей в них значительно превышает достигнутое в прототипе предполагаемого изобретения после 20-50-часовой выдержки в кислотных растворах для получения высокочистого кремния (99,995-99,998% Si). Поэтому в опытах кислотную обработку металлургического кремния по аналогу, прототипу и изобретению ограничили меньшим интервалом времени (2-7 ч).

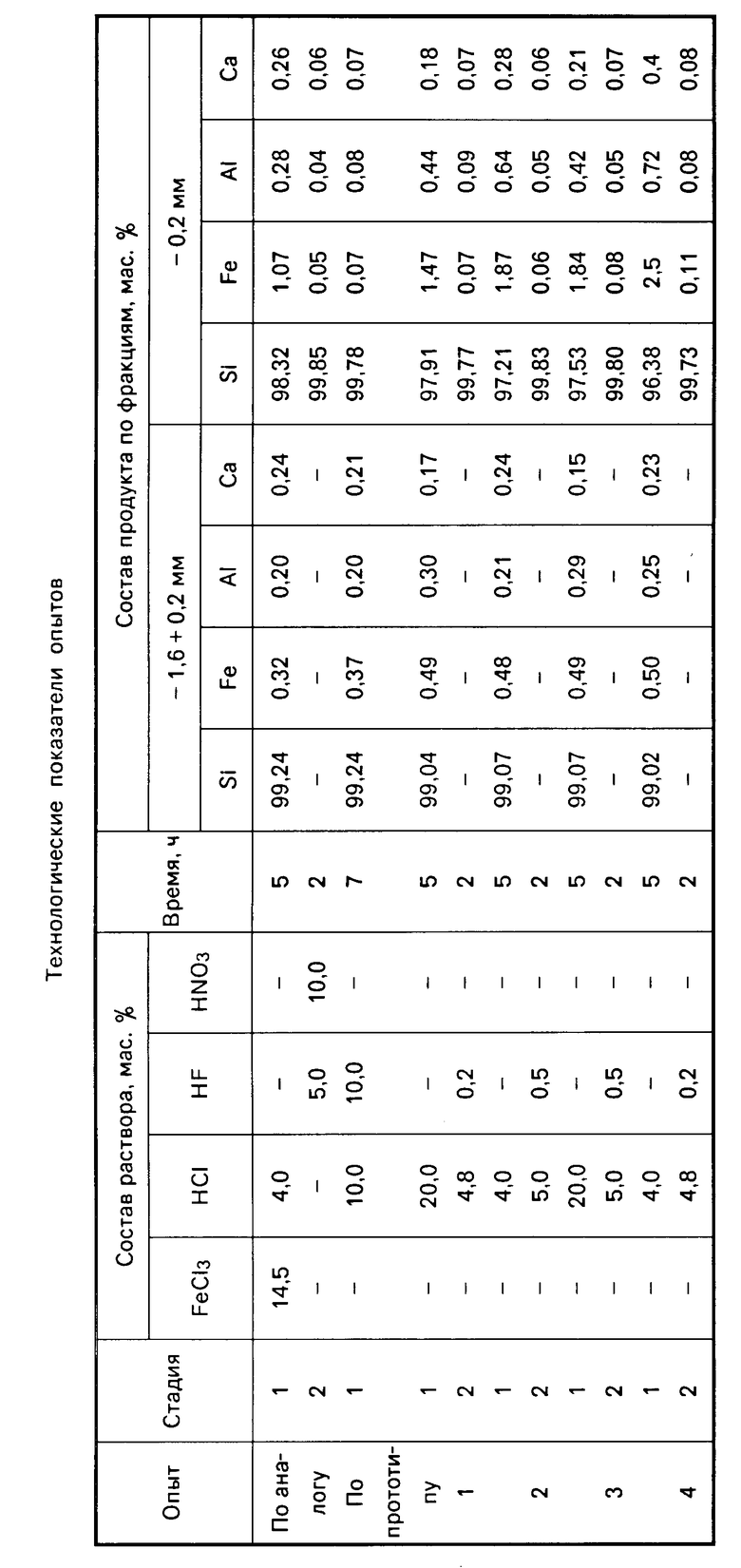

О п ы т 1. Металлургический кремний, содержащий 96,67-97,68% Si, 0,77-1,42% Fe, 0,87-1,02% Al и 0,9-1,35% Са, измельчали до кусков размером менее 5 мм. Первую стадию обработки водным раствором 20% HCl, взятом в количестве, в 2,2 раза превышающим массу металла, проводили при 333 К в течение 5 ч. Полученный полупродукт промывали водой от примесей и разделяли на фракции с размером частиц менее 0,2 мм и 0,2-1,6 мм. Химический анализ порошков кремния после первой стадии представлен в таблице, из которой следует, что основная масса железа переходит в мелкую фракцию порошка кремния. На второй стадии порошок кремния фракции менее 0,2 мм обработали водным раствором, содержащим 4,8 мас. HCl и 0,2 мас. HF, взятым в количестве, в 4 раза превышающим массу металла, в течение 2 ч при 333 К и получили продукт, в котором содержание железа снизилось с 3,5 до 0,07 мас. Соответственно снизилось и содержание алюминия и кальция.

О п ы т 2. Металлургический кремний измельчали до размера кусков менее 5 мм. Первую стадию обработки водным раствором 4,0% HCl, взятом в количестве, в 1,3 раза превышающим массу металла, осуществили при 333 К в течение 5 ч. Полученный полупродукт промыли водой от примесей и разделили на фракции с размером частиц менее 0,2 мм и 0,2-1,6 мм, химический состав которых представлен в таблице. На второй стадии порошок кремния с размером частиц менее 0,2 мм обработали водным раствором, содержащим 0,5% HF и 5,0% HCl, взятым в количестве, в 5 раз превышающим массу металла, при 333 К в течение 2 ч. Состав полученного порошка кремния приведен в таблице.

О п ы т 3. Металлургический кремний размером частиц менее 5 мм обрабатывали на первой стадии водным раствором 20% HCl, взятом в количестве, в 2,2 раза превышающим массу металла при 333 К в течение 5 ч. Полученный полупродукт промывали водой и разделяли на фракции с размером частиц 0,2-1,6 мм и менее 0,2 мм. На второй стадии порошок кремния фракции менее 0,2 мм обрабатывали водным раствором, содержащим 5,0% HCl и 0,5% HF, взятым в количестве, в 5 раз превышающим массу металла, в течение 2 ч при 333 К. Состав полученных продуктов представлен в таблице.

О п ы т 4. Металлургический кремний размером частиц менее 5 мм обрабатывали на первой стадии водным раствором 4% HCl, взятом в количестве, в 1,3 раза превышающим массу металла при 333 К в течение 5 ч. Полученный полупродукт промыли водой и разделили на фракции с размером частиц 0,2-1,6 мм и менее 0,2 мм. На второй стадии порошок кремния фракции менее 0,2 мм обработали водным раствором, содержащим 4,8% HCl и 0,2% HF, взятым в количестве, в 4 раза превышающим массу металла, в течение 2 ч при 333 К. Состав полученных продуктов представлен в таблице.

Использование кислотных растворов с большей концентрацией HF не оказывает существенного улучшения качества порошков кремния, но значительно ухудшает экологическую обстановку в окружающей среде, работу оборудования и увеличивает расходы, связанные с нейтрализацией растворов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА КРЕМНИЯ ПОВЫШЕННОЙ ЧАСТОТЫ | 1993 |

|

RU2097320C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ЛЕЙКОКСЕНОВОГО КОНЦЕНТРАТА | 1995 |

|

RU2090509C1 |

| СПОСОБ ВЫПЛАВКИ ЛЕГИРОВАННОЙ ХРОМОМ И НИКЕЛЕМ СТАЛИ | 1995 |

|

RU2091494C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПИРИТНЫХ ОГАРКОВ | 2000 |

|

RU2172788C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ СВИНЦА, СОДЕРЖАЩИХ СУРЬМУ, ОЛОВО И МЕДЬ | 1996 |

|

RU2114200C1 |

| СПОСОБ ВОССТАНОВИТЕЛЬНО-СУЛЬФИДИРУЮЩЕЙ ШАХТНОЙ ПЛАВКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2001 |

|

RU2211252C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОСПЛАВА | 1996 |

|

RU2119546C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦВЕТНЫХ МЕТАЛЛОВ ИЗ МЕДНО-СВИНЦОВЫХ ОТХОДОВ, СОДЕРЖАЩИХ ОЛОВО И СУРЬМУ | 1999 |

|

RU2154682C1 |

| СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ПОРОШКОВЫХ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 1995 |

|

RU2094522C1 |

| СУЛЬФИДИЗАТОР ДЛЯ ВОССТАНОВИТЕЛЬНО-СУЛЬФИДИРУЮЩЕЙ ШАХТНОЙ ПЛАВКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2001 |

|

RU2212461C2 |

Использование: в цветной металлургии при подготовке технического кремния к процессу получения полупроводникового кремния. Сущность изобретения: измельченный технический кремний обрабатывают раствором 4 20 мас. HCl, промывают и на второй стадии обрабатывают раствором с весовым соотношением HCl NF равном (24 -10):1. При этом снижается экологическая опасность растворов, улучшается коррозионная стойкость оборудования, уменьшается расход фтористоводородной кислоты. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА КРЕМНИЯ ПОВЫШЕННОЙ ЧИСТОТЫ кислотной очисткой от примесей, включающий карботермическое восстановление кремния с последующим дроблением и обработкой водным раствором неорганических кислот, отличающийся тем, что процесс обработки ведут в две стадии, при этом на первой стадии экстракцию примесей осуществляют водным раствором, содержащим 4,0 20 мас. HCl, и на второй стадии примеси экстрагируют водным раствором смеси неорганических кислот при массовом соотношении HCl HF, равном (24 -10) 1.

| Патент США N 4241037, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-11-27—Публикация

1993-04-12—Подача