Изобретение относится к устройствам для измельчения материалов, особенно упругих и вязких, а также армированных, и может быть применено в автомобильной и других отраслях промышленности.

Известно устройство для измельчения полимерных материалов, в котором пространство между фрезами очищается с помощью очистителей, каждый из которых выполнен в виде гребенчатой пластины [1].

Недостатком устройства является то, что очистители жестко закреплены как в радиальном, так и в осевом направлении, что требует их выполнение со значительными зазорами относительно очищаемых поверхностей. Наличие зазоров ухудшает качество очистки. Кроме того, в рассматриваемом изобретении концы гребней, взаимодействующие с дистанционными втулками, заострены, что вызывает их повышенный износ и, в свою очередь, увеличивает зазоры.

Наиболее близким изобретением является устройство для измельчения, включающее реверсивный привод, корпус, два параллельных вращающихся навстречу друг другу вала с закрепленными на них фрезами, разделенными дистанционными втулками, причем фрезы одного вала расположены в промежутках между фрезами второго вала, а также очистители, размещенные между фрезами и свободно установленные на стержни, параллельные валам и закрепленные в корпусе, причем цилиндрические поверхности очистителей оперты на дистанционные втулки [2].

Недостатки изобретения - отсутствует возможность перемещения очистителей в осевом направлении, устранение радиального зазора между очистителями и дистанционными втулками производится периодически вручную, что снижает надежность очистки и всего устройства для дробления в целом.

Задачей изобретения является повышение надежности устройства.

Поставленная задача достигается тем, что в устройстве для измельчения, включающем реверсивный привод, корпус, два параллельных вращающихся навстречу друг другу вала с закрепленными на них фрезами, разделенными дистанционными втулками, причем фрезы одного вала расположены в промежутках между фрезами второго вала, а также очистители, размещенные между фрезами и свободно установленные на стержни, параллельные валам и закрепленные в корпусе, причем цилиндрические поверхности очистителей оперты на дистанционные втулки, стержни, на которых установлены очистители, выполнены цилиндрическими, а оси стержней расположены таким образом, что равнодействующая сила взаимодействия очистителя с дистанционной втулкой проходит между осью указанного стержня и вертикальной плоскостью симметрии корпуса дробилки.

В любой точке нижней грани каждого очистителя угол между гранью и радиусом вала может быть больше угла трения измельчаемый материал - материал очистителя и грани могут быть отклонены от радиуса вала в направлении вращения фрезы.

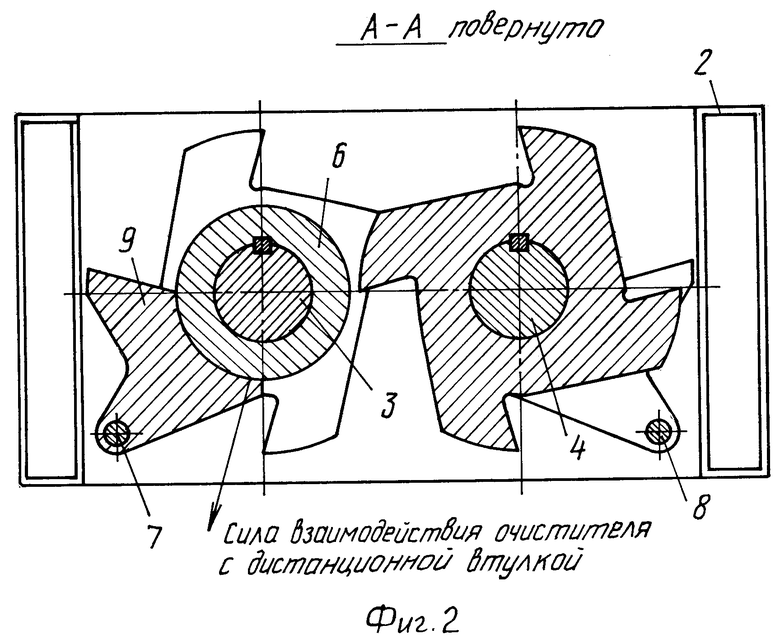

На фиг. 1 изображен общий вид устройства, на фиг. 2 - разрез А-А на фиг. 1.

Устройство для измельчения состоит из привода 1, корпуса 2, валов 3 и 4 с жестко закрепленными на них фрезами 5 и дистанционными втулками 6, установленных в корпусе 2 цилиндрических стержней 7 и 8 с установленными на них очистителями 9.

Устройство работает следующим образом.

Валы 3 и 4 вращаются приводом 1 навстречу друг другу. Перерабатываемый материал поступает сверху в дробилку, захватывается фрезами 5, измельчается ими и разгружается в нижней части устройства.

Застрявшие между фрезами 5 куски перерабатываемого материала увлекаются фрезами и двигаются до соприкосновения с очистителями 9, прижимая их к вращающимся втулкам 6. Втулка 6 за счет силы трения, возникающей между ней и очистителем 9, увлекает последний за собой. При этом выбираются все зазоры между стержнями 7 и 8 и очистителями 9. Оси стержней 7 и 8 расположены таким образом, что равнодействующая сила взаимодействия очистителя с дистанционной втулкой проходит между осью указанного стержня и вертикальной плоскостью симметрии корпуса.

Так как в любой точке нижней грани каждого очистителя 9 угол между гранью и радиусом вала 3 и 4 больше угла трения, измельчаемый материал - сталь, застрявший между фрезами 5 кусок перерабатываемого материала, перемещается вдоль указанной грани в нижнюю часть дробилки и разгружается вместе с остальным материалом. Отклонение грани каждого очистителя от радиуса вала в направлении вращения фрезы способствует эффективной очистке и разгрузке материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ | 1996 |

|

RU2125908C1 |

| Дробилка | 1991 |

|

SU1794473A1 |

| Устройство для дробления | 1991 |

|

SU1774886A3 |

| Валковая дробилка | 1991 |

|

SU1793958A3 |

| Дробилка для измельчения материалов | 1982 |

|

SU1072899A1 |

| Ротор молотковой дробилки | 1985 |

|

SU1333405A1 |

| Устройство для измельчения зерна | 1990 |

|

SU1731273A1 |

| ВАЛКОВАЯ ДРОБИЛКА "ВИКМАКС-650" | 1991 |

|

RU2023508C1 |

| ДРОБИЛКА | 1996 |

|

RU2126298C1 |

| Устройство для измельчения полимерных материалов | 1986 |

|

SU1412809A1 |

Устройство предназначено для измельчения материалов, преимущественно упругих и вязких, а также армированных. Устройство включает реверсивный привод, корпус, два параллельных вращающихся навстречу друг другу вала с закрепленными на них фрезами, разделенными дистанционными втулками. Между фрезами размещены очистители, свободно установленные на стержни, выполненные цилиндрическими, а оси стержней расположены таким образом, что равнодействующая сила взаимодействия очистителя с дистанционной втулкой проходит между осью указанного стержня и вертикальной плоскостью симметрии корпуса. В любой точке нижней грани каждого очистителя угол между гранью и радиусом вала может быть больше угла трения измельчаемый материал - материал очистителя и грани могут быть отклонены от радиуса вала в направлении вращения фрезы. Задача изобретения - повышение надежности устройства. 1 з.п.ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1412809, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, патент, 4627581, кл | |||

| Одноколейная подвесная к козлам дорога | 1919 |

|

SU241A1 |

Авторы

Даты

1999-01-27—Публикация

1996-09-30—Подача