- -19

qD

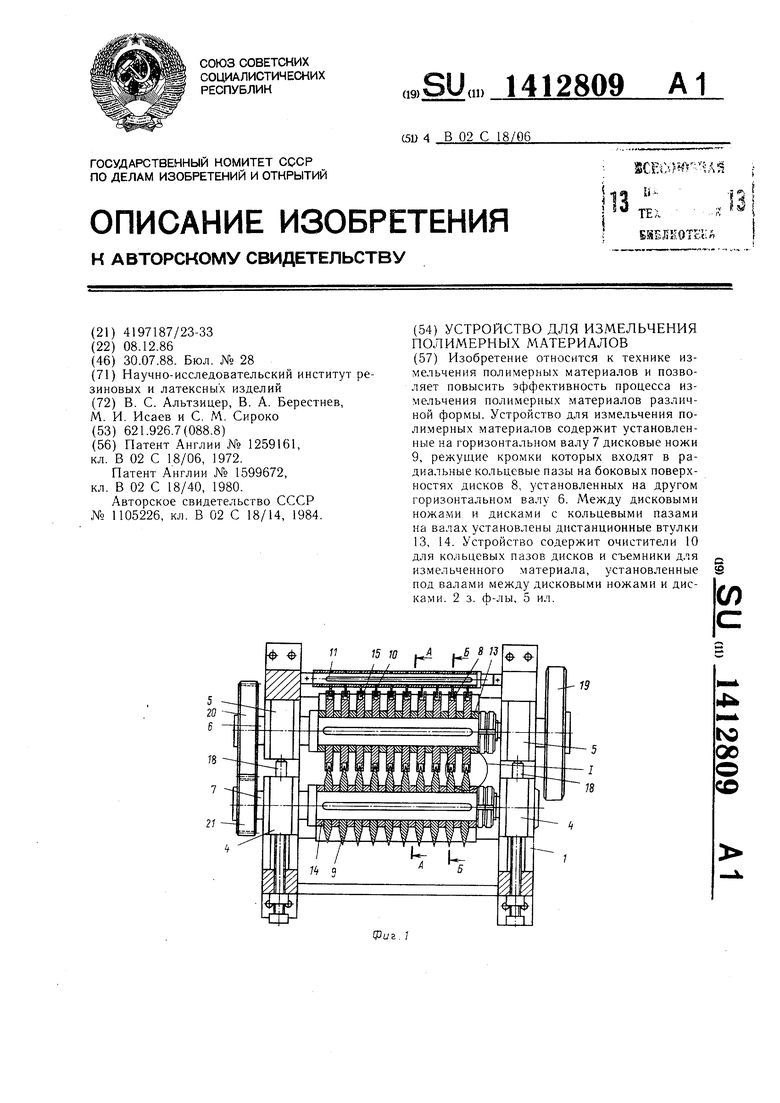

Изобретение относится к технике измельчения полимерных материалов (резин и т. п.} и может быть использовано в резинообув- ной, резинотехнической, шинной промышленности для получения резаного материа- л. Для измельчения резинотканевого невулканизованного материала, получаемого из отходов производства, а также брака вулканизованной продукции резинообувного, резинотехнического производства, например, с4пог, дорнов и других отходов.

; Цель изобретения - повышение эффек- т |вности процесса измельчения полимерных материалов различной формы.

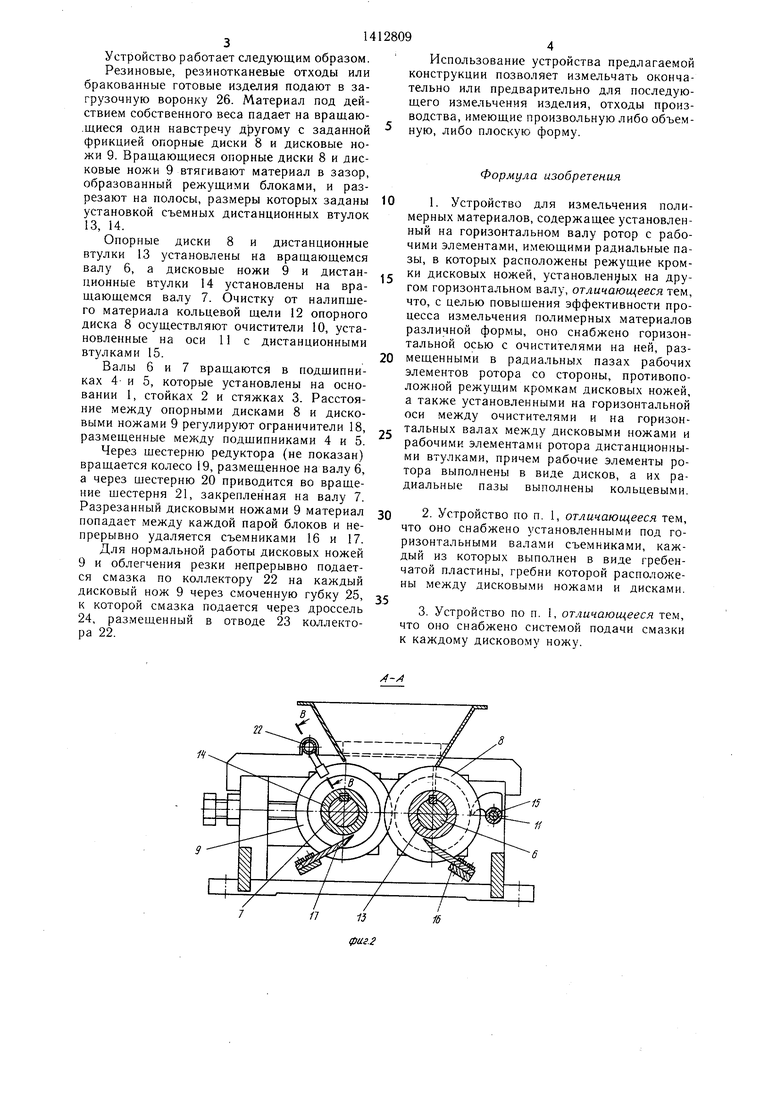

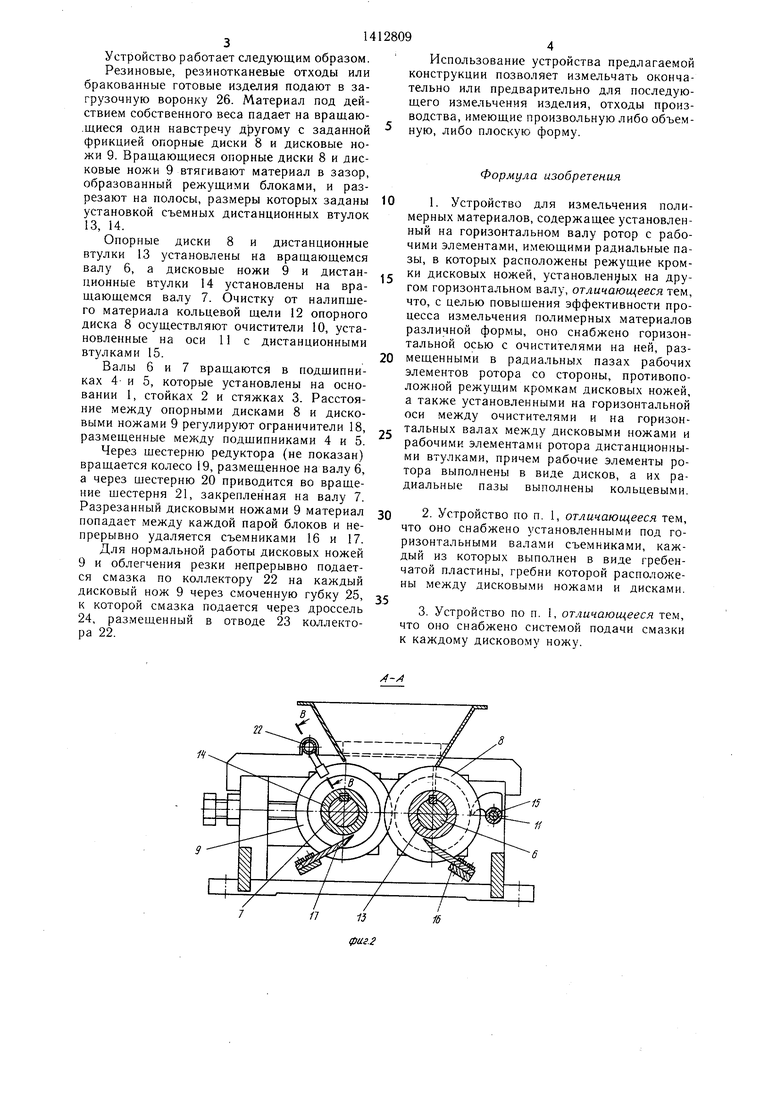

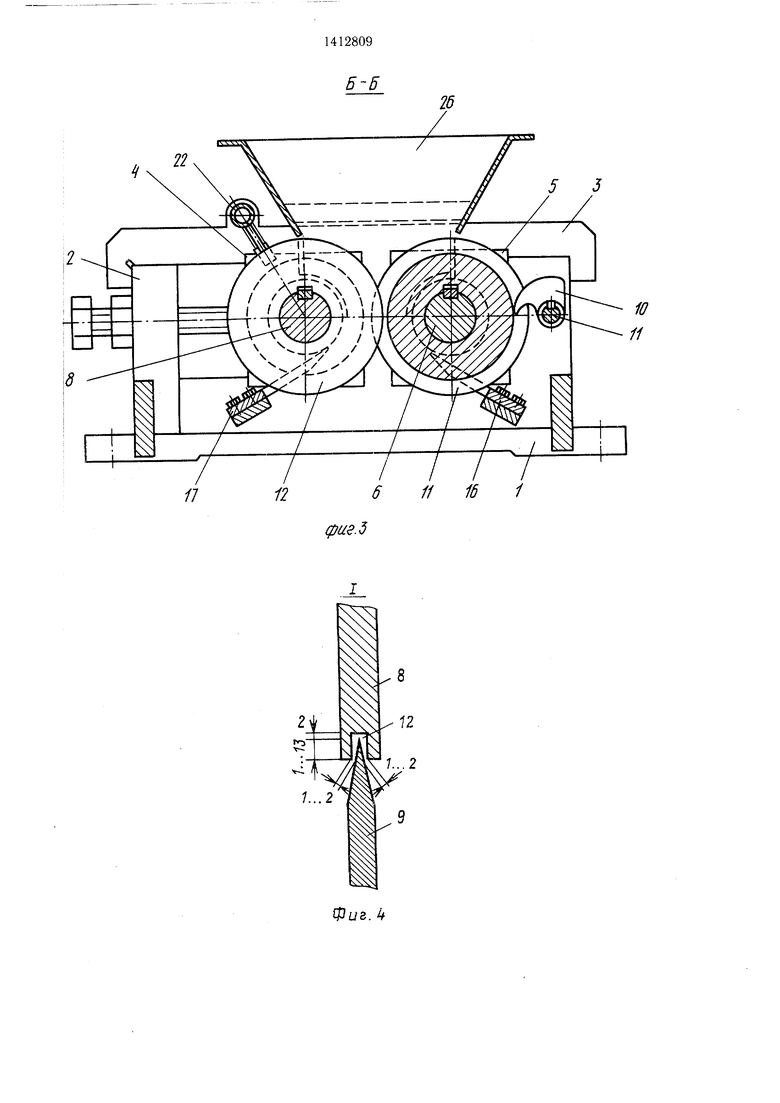

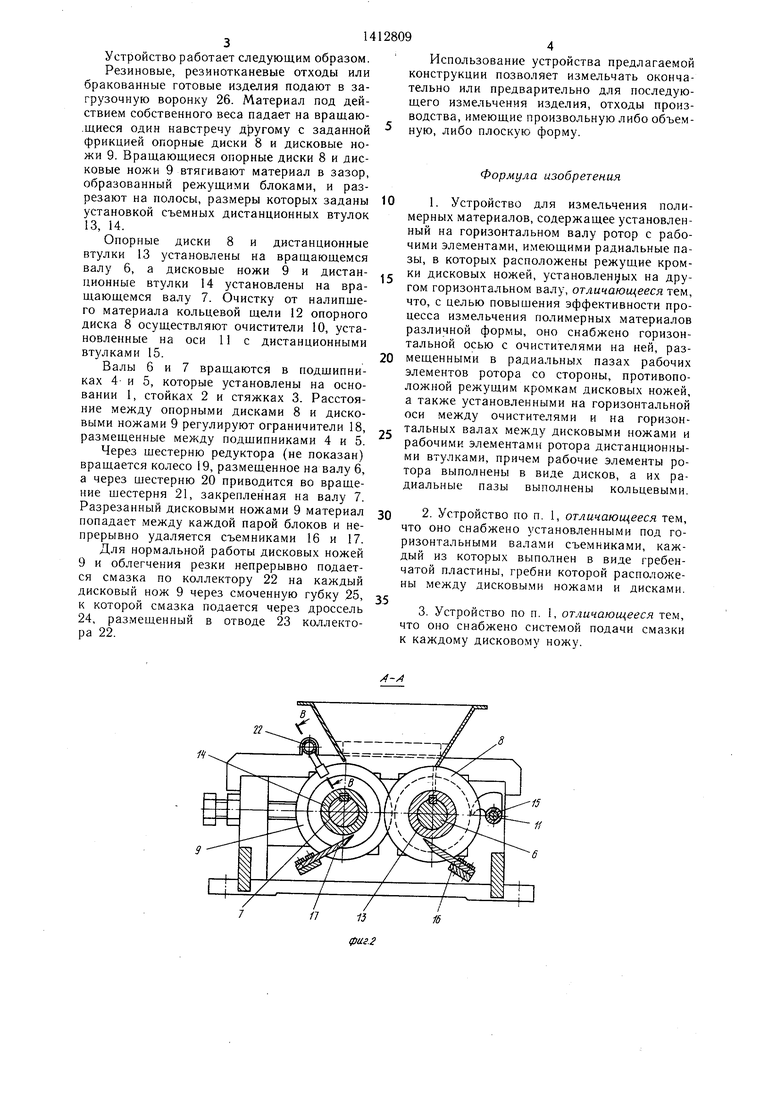

На фиг. 1 изображено предлагаемое уст- рфйство, продольный горизонтальный разрез; н$ фиг. 2 - разрез А-А на фиг. ; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - I на фиг. 1; на фиг. 5 - система сфазки устройства, разрез В-В на фиг. 2. : Описываемое устройство для измельче- нИя полимерных материалов состоит из осно- вЬния 1, размешенных на нем стоек 2, к0торые скреплены стяжками 3. Устройство снабжено подшипниками 4 и 5, в которых рйзмещены ведуилий вал 6 и ведомый вал 7. Йа валах 6 и 7 установлены режущие 6fioKH, каждый из которых состоит из опорного диска 8, дискового ножа 9, очистители 10. Очистители 10 размещены на оси 11. На наружной поверхности опорного диска 8 в)эшолнен цилиндрический радиальный кольцевой паз 12.

Между режущими блоками для получения частиц материала заданного размера установлены на горизонтальных валах и оси .дистанционные втулки 13, 14, 15. Для обеспечения непрерывного удаления измельченного материала между каждым блоком режущего устройства установлены съемники 16 и 17, выполненные в виде гребенчатых пластин, размещенных на основании 1. bia корпусах подшипников 4 установлены ограничители 18 для обеспечения заданного расстояния между режуца.ей кромкой дискового ножа 9 и внутренней поверхностью кольцевого паза 12 опорного диска 8. На ведущем валу 6 установлено приводное колесо 19, входящее в зацепление с шестерней вала редуктора (не показано). На противоположном конце вала 6 установлена плестерня 20, входящая в зацепление с шестерней 21, установленной на ведомом валу 7. Ведущий вал 6 и ведомый вал 7 вращаются один навстречу другому с отноше нием от 1:1 до 1:1,5, что позволяет обеспечить подачу разрезаемого материала или изделия в зазор между опорными дисками 8 и дисковыми ножами 9, а также разрезание материала дисковыми ножами в зазоре в иомент его .прохождения между опорными дисками 8 и дисковыми ножами 9.

Для смазки дисковых ножей 9 служит 1рллектор 22, выполненный в виде трубы, проходящей вдоль режущих блоков, причем

к каждому дисковому ножу имеется отвод 23 с дросселем 24 и со смачивающейся губкой 25 для смачивания режущей кромки каждого дискового ножа 9 и каждого режущего блока. Для подачи материала и изде- ЛИЙ для измел-ьчения служит воронка 26. Внутренний диаметр паза 12 меньше наружного диаметра опорного диска 8 на глубину погружения режущего лезвия дискового ножа в кольцевую щель. Ширина паза

O на 2-4 мм больще толщины лезвия дискового ножа 9. Дисковый нож 9 входит в паз 12 на глубину 1 -13 мм.

С целью качественной резки материала за один проход в момент затягивания материала в зазор между дисковыми ножами 9

5 и опорными дисками 8 материал в момент реза опирается на наружную поверхность опорного диска 8, а дисковый нож 9 прорезает материал на всю толщину материала, входя в кольцевой паз 12 на глуби„ ну не менее 3 мм, что обеспечивает полную резку материала, при этом материал лежит в момент реза на двух поверхностях огюрного диска, расположенных по обеим сторонам кольцевого паза 12, а зазор между боковыми поверхностями режущей кромки

5 дискового ножа 9 и внутренней поверхностью кольцевого паза 12 опорного диска 8 должен быть минимальным, 1-2 мм на сторону, чтобы обеспечить свободное прохождение режущего лезвия дискового ножа в колвцевой паз с минимальным зазором для

0 качественной резки. Наружная поверхность режущей кромки дискового ножа 9 не должна касаться наружной поверхности кольцевого наза для исключения поломки режущей кромки дискового ножа 9 и должна быть на 2 мм глубже максимального погруже5 НИН дискового ножа в кольцевой паз. Заданный размер регулируется ограничителями 18. Наличие в кольцевом пазу измельченного материала В момент реза не допускается, так как это ведет к поломке режу0 Щ6Й кромки дискового ножа, поэтому ее но непрерывно очищать, что и делают очистители 10.

Для резки материала на заданную ши- pmiy между блоками устанавливают дис- танционные втулки 13, 14, 15 требуемого размера.

Для удаления непрерывно разрезанного материала, попавшего между установленными блоками, устройство снабжено съемниками, выполненными в виде гребенчатых пластин, размещенных на основании под каждым валом.

0

В устройстве осуществляется смачивание жидкостью режущей кромки каждого дискового ножа, для чего к нему подводится смазка, понижающая те.мпературный режим резания, уменьшающая потребляемую на резку материала мощность.

Устройство работает следующим образом.

Резиновые, резинотканевые отходы или бракованные готовые изделия подают в загрузочную воронку 26. Материал под действием собственного веса падает на вращаю- .щиеся один навстречу другому с заданной фрикцией опорные диски 8 и дисковые ножи 9. Вращающиеся опорные диски 8 и дисковые ножи 9 втягивают материал в зазор, образованный режущими блоками, и разрезают на полосы, размеры которых заданы установкой съемных дистанционных втулок 13, 14.

Опорные диски 8 и дистанционные втулки 13 установлены на вращающемся валу 6, а дисковые ножи 9 и дистанционные втулки 14 установлены на вращающемся валу 7. Очистку от налипще- го материала кольцевой щели 12 опорного диска 8 осуществляют очистители 10, установленные на оси 11 с дистанционными втулками 15.

Валы 6 и 7 вращаются в подщипни- ках 4 и 5, которые установлены на основании 1, стойках 2 и стяжках 3. Расстояние между опорными дисками 8 и дисковыми ножами 9 регулируют ограничители 18, размещенные между подщипниками 4 и 5.

Через щестерню редуктора (не показан) вращается колесо 19, размещенное на валу 6, а через шестерню 20 приводится во вращение щестерня 21, закрепленная на валу 7. Разрезанный дисковыми ножами 9 материал попадает между каждой парой блоков и непрерывно удаляется съемниками 16 и 17.

Для нормальной работы дисковых ножей 9 и облегчения резки непрерывно подается смазка по коллектору 22 на каждый дисковый нож 9 через смоченную губку 25, к которой смазка подается через дроссель 24, размещенный в отводе 23 коллектора 22.

Использование устройства предлагаемой конструкции позволяет измельчать окончательно или предварительно для последующего измельчения изделия, отходы производства, имеющие произвольную либо объемную, либо плоскую форму.

Формула изобретения

1. Устройство для измельчения полимерных материалов, содержащее установленный на горизонтальном валу ротор с рабочими элементами, имеющими радиальные пазы, в которых расположены режущие кромки дисковых ножей, установленных на другом горизонтальном валу, отличающееся тем, что, с целью повышения эффективности процесса измельчения полимерных материалов различной формы, оно снабжено горизонтальной осью с очистителями на ней, размещенными в радиальных пазах рабочих элементов ротора со стороны, противоположной режущим кромкам дисковых ножей, а также установленными на горизонтальной оси между очистителями и на горизонтальных валах между дисковыми ножами и рабочими элементами ротора дистанционными втулками, причем рабочие элементы ротора выполнены в виде дисков, а их радиальные пазы выполнены кольцевыми.

2. Устройство по п. 1, отличающееся тем, что оно снабжено установленными под горизонтальными валами съемниками, каждый из которых выполнен в виде гребенчатой пластины, гребни которой расположены между дисковыми ножами и дисками.

3. Устройство по п. 1, отличающееся тем,

что оно снабжено системой подачи смазки к каждому дисковому ножу.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДРОБИЛКА | 1996 |

|

RU2126298C1 |

| Устройство для измельчения | 1989 |

|

SU1738345A1 |

| Дробилка | 1991 |

|

SU1794473A1 |

| Устройство для продольной резки абразивного полотна | 1986 |

|

SU1400801A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ОТХОДОВ | 2002 |

|

RU2214331C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2339509C2 |

| Машина для нарезания продуктов на кубики | 1990 |

|

SU1796116A1 |

| Устройство для измельчения материалов | 1983 |

|

SU1105226A1 |

| УНИВЕРСАЛЬНАЯ МАШИНА ДЛЯ ОБРАБОТКИ ПИЩЕВЫХ ПРОДУКТОВ | 2004 |

|

RU2258449C1 |

| ЦЕНТРОБЕЖНАЯ СВЕКЛОРЕЗКА | 1970 |

|

SU271404A1 |

Изобретение относится к технике измельчения полимерных материалов и позволяет повысить эффективность процесса измельчения полимерных материалов различной формы. Устройство для измельчения полимерных материалов содержит установленные на горизонтальном валу 7 дисковые ножи 9, режущие кромки которых входят в радиальные кольцевые пазы на боковых поверхностях дисков 8, установленных на другом горизонтальном валу 6. Между дисковыми ножами и дисками с кольцевыми пазами на валах установлены дистанционные втулки 13, 14. Устройство содержит очистители 10 для кольцевых пазов дисков и съемники для измельченного материала, установленные под валами между дисковыми ножами и дисками. 2 3. (Ь-лы, 5 ил. I

14

11

12

фае. 5

I I I

6 11 16 1

22

25

Фиг. 5

| Электрод для спектрального анализа | 1985 |

|

SU1259161A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ измерения отношения сигнал/шум лампы с полым катодом | 1987 |

|

SU1599672A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для измельчения материалов | 1983 |

|

SU1105226A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1988-07-30—Публикация

1986-12-08—Подача