Изобретение относится к области технологии синтетических каучуков, а именно к способам получения стереорегулярных полидиенов под влиянием каталитических систем координационного типа. Заявляемый способ может найти применение в нефтехимической промышленности.

Известен способ получения цис-1,4-полбутадиена в присутствии каталитических систем, состоящих из растворимого в углеводороде соединения кобальта (нафтената, ксантогената, диэтилдитиокарбомата и тому подобных производных кобальта), алкилалюминийхлорида (этил-, или изобутилалюминийсесквихлорида, диэтил- или диизобутилалюминиймонохлорида) и модифицирующей добавки (вода, дилаурилтиодипропионат, метилтретичнобутиловый эфир) (Тихомирова И.Н., Кривошеин В. В., Коноваленко Н.А., Тихомиров Г.С. "Синтез цис-1,4-полибутадиена для ударопрочных пластиков". -Ж. "Каучук и резина", 1991, N 9, с. 5-8) [1, прототип].

Существенным недостатком этого соединения является большой расход алюминийорганического соединения (10-20 мол/100 кг бутадиена), узкий интервал количества вводимой модифицирующей добавки (0,5 - 0,4 мол/мол Al для метилтретбутилового эфира и 0,02 мол/мол Al для дилаурилтиодипропионата), необходимость ввода в реакционную среду воды также в узком интервале (0,001 - 0,003 мол/л).

Высокая концентрация алюминийорганического соединения в реакционной зоне способствует протеканию вторичных катионных процессов, образования геля и бутентолила в полимере.

Отклонение от оптимального интервала дозировок модифицирующих добавок приводит к резкому изменению всего технологического режима (снижение выхода каучука, завышение или снижение молекулярной массы) и ухудшению качества продукции.

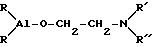

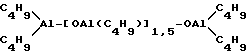

Сущность предлагаемого способа заключается в проведении полимеризации бутадиена в присутствии предварительно сформированного каталитического комплекса из растворимой соли кобальта, алкилалюминийхлорида и дополнительно введенного сопряженного диена, взятых в молярном соотношении Co:Al:диен = 1: (8-15): (10-50), а в качестве модифицирующей добавки предлагается применять соединение из группы или аминоалоксанов следующей формулы:

в количестве 0,01 - 2,0 моль/100 кг бутадиена,

где R этил-, изобутил-радикал;

R' - AlR2;

R''- H,AlR2

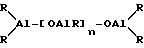

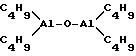

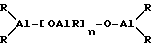

или полиалоксанов следующей формулы:

в количестве 0,001 - 5,0 моль/100 кг бутадиена,

где n = 0-2, а R - этил-, изобутил-радикал.

Применение предварительно сформированного комплекса позволяет снизить количество алюмоорганического соединения по сравнению с прототипом в 10 раз и снизить образование геля и бутентолила в процессе полимеризации. Использование предлагаемых модификаторов с более широким диапазоном концентраций позволяет плавно регулировать технологический режим и получать марки каучука с необходимым набором вязкостных показателей. Предлагаемые модификаторы активизируют каталитический комплекс в отсутствие воды даже при низких температурах полимеризации, вплоть до -25oC. А снижение температуры полимеризации в свою очередь способствует повышению качества полимера: повышается содержание цис-1,4-звеньев до 96-97%, снижается содержание геля и бутентолила до полного отсутствия, снижается разветвленность, улучшаются прочностные показатели вулканизатов на основе этого каучука.

Синтез модификаторов осуществляется из доступных соединений. Так, аминоалоксаны получают по реакции взаимодействия триалкила алюминия с этаноламином, выдерживая определенное молярное соотношение между компонентами и временем реакции. Температура реакции - комнатная, давление - атмосферное.

Соединение из группы полиалоксанов получают по реакции взаимодействия триалкилов алюминия с водой при следующих условиях: температура реакционной смеси - от 0 до -10oC, молярное соотношение вода : триалкилалюминия (0,8 - 0,9) : 1, время взаимодействия - от 1 до 2 часов. Подробные синтезы модификаторов описаны в примерах.

Предлагаемый способ получения цис-1,4-полибутадиена иллюстрируется примерами и таблицей.

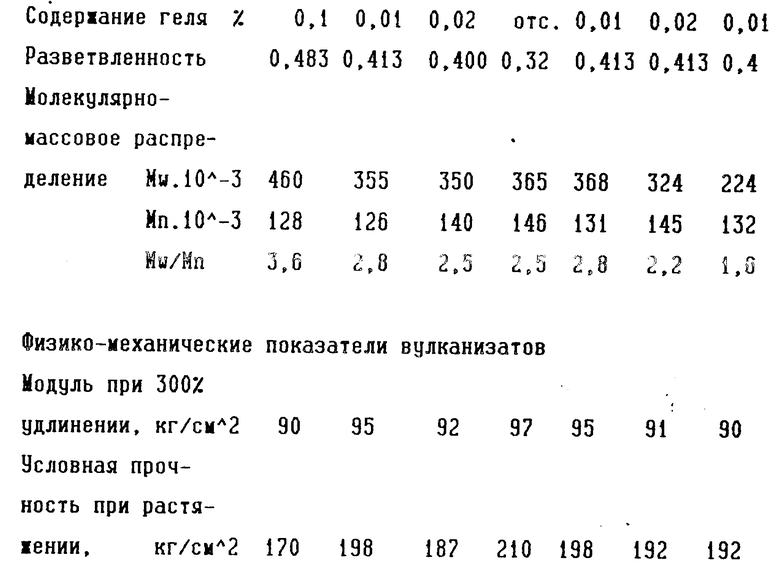

Пример 1 [Прототип].

В металлический реактор объемом 3 л с охлаждающей рубашкой и мешалкой загружают 160 мл (100 г) бутадиена, 740 мл толуола при 0oC. В реакционную смесь вводят последовательно 5 мл толуольного раствора дилаурилтиодипропионата (ДЛТДП) с концентрацией 0,05 мол/п (0,25 моль/100 кг бутадиена), 10 мл толуольного раствора этилалюминийсесквихлорида (ЭАСХ) с концентрацией 1 моль/л (10 моль/100 кг бутадиена), 2 мл толуольного раствора ксантогената кобальта (КСТК) с концентрацией 0,05 мол/л (0,1 моль/100 кг бутадиена). Молярное соотношение компонентов при этом составляет КСТК:ЭАСХ:ДЛТДП=1:100:2,5.

Температуру полимеризации выдерживают 40oC. Выход полибутадиена через 4 часа составляет 85%. Пролимеризат выгружают в раствор этанола, подкисленной воды (pH 5) и антиоксиданта фенольного типа, взятого в количестве 0,5 - 0,8 мас. % на полимер. Проводят дегазацию острым паром. Окончательно полимер высушивают на вальцах при 150oC.

Характеристическая вязкость полибутадиена 3,2 дл/г, содержание цис-1,4-звеньев 93%, содержание геля 0,1 мас.%, Mw = 460 • 103, Mn = 128 • 103, Mw/Mn = 3,6, разветвленность 0,483.

Физико-механические показатели вулканизата: модуль при 300%-ном удлинении 90 кг/см2; условная прочность при растяжении 170 кг/см2.

Пример 2.

Полимеризацию бутадиена проводят по примеру 1.

Отличие состоит в том, что в качестве катализатора применяют предварительно сформированный следующим образом комплекс: в стеклянный реактор объемом 0,25 л при температуре 0oC загружают при постоянном перемешивании 2 мл толуольного раствора ксантогената кобальта с концентрацией 0,05 мол/л (0,1 ммоль), 10 мл толуольного раствора этилалюминийсесквихлорида с концентрацией 0,1 мол/л (1,0 ммоль) и 20 мл толуольного раствора изопрена с концентрацией 0,1 моль/л (2,0 ммоль). Молярное соотношение компонентов при этом составляет КСТК:ЭАСХ:изопрен=1:10:20.

Доводят температуру комплекса до 25oC и продолжают перемешивание 2 часа.

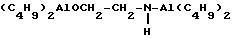

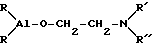

Отличие состоит также в том, что в качестве модификатора применяют аминоалоксан, получаемый следующим образом:

в стеклянный реактор объемом 0,15 л при температуре +25oC загружают 10 мл толуольного раствора триизобутилалюминия с концентрацией 0,02 мол/л (0,2 ммоль) и при постоянном перемешивании подают по каплям 0,1 ммоль моноэтаноламина, т.е. молярное соотношение Al:моноэтаноламин = 2:1.

Реакцию проводят в течение 1,5 часов. Получают соединение следующей формулы:

При проведении полимеризации в исходную смесь толуола и бутадиена при температуре 0oC вначале подают все количество приготовленного модификатора (0,2 моль/100 кг бутадиена по алюминию), а потом все количество приготовленного каталитического комплекса (0,1 моль/100 кг бутадиена по кобальту). Температуру полимеризации поддерживают +10oC, выход полимера за 2,5 часа достигает 88%, характеристическая вязкость 3,7 дл/г, содержание цис-1,4-звеньев 95,8%, геля 0,01%, бутадиена 0,01%, Mw = 355 • 103, Mn = 126 • 103, Mw/Mn = 2,8, параметр разветвленности 0,413.

Модуль при 300%-ном удлинении 95 кг/см2, условная прочность при растяжении 198 кг/см2.

Пример 3.

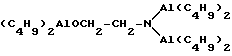

Полимеризацию проводят по примеру 2, но в качестве модификатора в шихту подают аминоалоксан следующей формулы:

в количестве 0,01 моль/100 кг бутадиена.

Это соединение получают по реакции, описанной в примере 2, но молярное соотношение Al:моноэтаноламин = 3.

Полимеризацию проводят при температуре 20oC. Выход полимера достигает 90% за 2 часа. Характеристическая вязкость 2,5 дл/г, содержание цис-1,4-звеньев 95%, параметр разветвленности 0,4, Mw=350 • 103, Mn=140 • 103, Mw/Mn = 2,5, содержание геля 0,02%, модуль при 300%-ном удлинении 92 кг/см2, условная прочность при растяжении 187 кг/см2.

Пример 4.

Полимеризацию проводят по примеру 2, но в качестве модификатора в шихту подают аминоалоксан в количестве 2 моль/100 кг бутадиена, который получают по реакции, описанной в примере 2. В качестве алюминийорганического соединения применяют триэтилалюминий и выдерживают молярное соотношение Al:моноэтаноламин=2:1. Время реакции 4 часа. Получают соединение следующей формулы:

(C2-H5)2AlOCH2-CH2-NH-Al(C2H5)2.

Температуру полимеризации снижают до -25oC. Время полимеризации 4 часа. Выход полибутадиена составляет 89%.

Пример 5.

Полимеризацию проводят по примеру 1, но в качестве катализатора применяют предварительно сформированный следующим образом каталитический комплекс: в стеклянный реактор объемом 0,25 л при температуре 0oC загружают при постоянном перемешивании 2 мл толуольного раствора нафтената кобальта с концентрацией 0,05 мол/л (0,1 ммоль), 15 мл толуольного раствора изобутилалюминийсесквихлорида с концентрацией 0,1 мол/л (1,5 ммоль) и 50 мл толуольного раствора бутадиена с концентрацией 0,1 моль/л (5,0 ммоль). Молярное соотношение компонентов при этом составляет Co:Al:бутадиен=1:15:50.

Доводят температуру комплекса до 25oC и продолжают перемешивание 2 часа.

Отличие состоит также в том, что в качестве модификатора применяют полиалюмоксан, получаемый следующим образом: в стеклянный реактор объемом 0,15 л при температуре -10oC загружают 10 мл толуольного раствора триизобутилалюминия с концентрацией 0,2 мол/л (2 ммоль) и при постоянном перемешивании подают по каплям 1,8 ммоль дистиллированной воды, т.е. молярное соотношение Al:вода = 1:0,9.

Реакцию проводят в течение 1 часа. Получают соединение следующей формулы:

При проведении полимеризации в исходную смесь толуола и бутадиена при температуре 0oC вначале подают все количество приготовленного модификатора (2 моль/100 кг бутадиена по алюминию), а потом все количество приготовленного каталитического комплекса (0,1 моль/100 кг бутадиена по кобальту). Температуру полимеризации поддерживают 0oC, выход полимера за 4 часа достигает 88%, характеристическая вязкость 4,0 дл/г, содержание цис-1,4-звеньев 95,8%, геля 0,01%, бутентолила 0,01%, Mw = 368 • 103, Mn = 138 • 103, Mw/Mn = 2,8, параметр разветвленности 0,413.

Модуль при 300%-ном удлинении 95 кг/см2, условная прочность при растяжении 198 кг/см2.

Пример 6.

Полимеризацию проводят по примеру 5, но в качестве модификатора применяют полиалюмоксан с п = 2, получаемый по реакции взаимодействия триэтилалюминия с водой в молярном соотношении Al:вода = 1:1 при температуре -10oC. Модификатор вводят в исходную смесь толуола и бутадиена при температуре 0oC в количестве 0,001 моль/100 кг бутадиена. Затем вводят 35 мл (0,05 ммоль) каталитического комплекса, приготовленного по примеру 5.

Полимеризацию проводят при температуре +50oC. Выход полибутадиена составляет 90%, характеристическая вязкость 3,0 дл/г, содержание цис-1,4-звеньев 95%, геля 0,021%, бутентолила 0,03%.

Mw = 324 • 103, Mn = 145 • 103, Mw/Mn = 2,24, параметр разветвленности 0,413.

Модуль при 300%-ном удлинении 91 кг/см2, условная прочность при растяжении 192 кг/см2.

Пример 7.

Полимеризацию проводят по примеру 5, но в качестве модификатора применяют полиалюмоксан, получаемый по реакции взаимодействия с водой триизобутилалюминия. Молярное соотношение Al:вода = 1:0,5, температура синтеза 0oC.

Реакцию проводят в течение 1 часа. Получают соединение следующей формулы:

При проведении полимеризации в исходную смесь толуола и бутадиена при температуре 0oC вначале подают приготовленный модификатор (5 моль/100 кг бутадиена по алюминию), а потом каталитический комплекс (0,05 моль/100 кг бутадиена по кобальту).

Температуру полимеризации поддерживают +10oC, выход полимера за 4 часа достигает 98%, характеристическая вязкость 2,0 дл/г, содержание цис-1,4-звеньев 95%, геля 0,01%, бутентолила 0,01%. Mw = 224 • 103, Mn = 132 • 103, Mw/Mn = 1,6. Разветвленность 0,4. Модуль при 300%-ном удлинении 90 кг/см2, условная прочность при растяжении 192 кг/см2.

Таким образом, предлагаемый способ полимеризации бутадиена на предварительно сформированном каталитическом комплексе и в присутствии модификаторов типа аминоалоксанов и полиалоксанов позволяет работать в более широком температурном диапазоне и получать полимер с повышенными показателями по микроструктуре, с узким молекулярно-массовым распределением, с низким содержанием геля, бутентилола. Вулканизаты на основе получаемого полибутадиена характеризуются высокими прочностными показателями.

Литература

1. Ж. "Каучук и резина", 1991, N 9, стр. 5-8.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИНДИОТАКТИЧЕСКОГО 1,2-ПОЛИБУТАДИЕНА | 2000 |

|

RU2177008C2 |

| ВУЛКАНИЗУЕМАЯ КОМПОЗИЦИЯ | 1998 |

|

RU2148595C1 |

| ВУЛКАНИЗУЕМАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ЦИС-1,4-БУТАДИЕНОВОГО КАУЧУКА | 1998 |

|

RU2154656C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ДИЕНОВОГО КАУЧУКА | 2003 |

|

RU2263121C2 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ЦИС-БУТАДИЕНОВОГО КАУЧУКА | 2003 |

|

RU2286362C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА И ЦИС-1,4-СОПОЛИМЕРА БУТАДИЕНА И ИЗОПРЕНА | 1997 |

|

RU2127280C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1996 |

|

RU2096422C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1998 |

|

RU2151777C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО 1,2-ПОЛИБУТАДИЕНА | 1998 |

|

RU2139299C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1995 |

|

RU2087489C1 |

Изобретение относится к способу получения стереорегулярных полидиенов под влиянием каталитических систем координационного типа. Способ получения осуществляют путем полимеризации бутадиена в ароматическом растворителе в присутствии предварительно сформированного каталитического комплекса на основе растворимых солей кобальта (нафтенат-октаноат-, ацетил-ацетонат кобальта), моно- и сесквихлоридов алкилалюминия и сопряженных диенов (бутадиен, изопрен, пиперилен) и модифицирующей добавки, в качестве которой используется соединение из групп аминоалоксанов или из группы полиалоксанов при температуре полимеризации от +50 до - 25°С. 1 табл.

Способ получения цис-1,4-полибутадиена путем полимеризации бутадиена в среде ароматического углеводорода в присутствии растворимых солей кобальта, моно- или сесквихлоридов алкилалюминия и модифицирующей добавки, отличающийся тем, что полимеризацию бутадиена проводят в присутствии предварительно сформированного комплекса на основе соли кобальта, моно- или сесквихлорида алкилалюминия и дополнительно введенного сопряженного диена, а в качестве модифицирующей добавки применяют соединение из группы или аминоалоксанов формулы

в количестве 0,01 - 2,0 моль/100 кг бутадиена,

где R - этил-, изобутил-радикал;

R' - Al(R)2;

R'' - H, Al(R)2,

или полиалоксанов формулы.

в количестве 0,001 - 5,0 моль/100 кг бутадиена,

где n = 0 - 2;

R - этил-, изобутил-радикал

при температуре полимеризации от +50 до -25oС.

| Тихомиров И.М., Кривошеин В.В., Коноваленко Н.А | |||

| и др | |||

| Каучук и резина | |||

| - М., 1991, N 9, с.5 - 8. |

Авторы

Даты

1999-01-27—Публикация

1995-08-29—Подача