Изобретение относится к технологии получения синдиотактического 1,2-полибутадиена с содержанием винильных групп более 85% и кристалличностью 20-50% и может быть использовано в промышленности СК, а получаемый полимер, совмещающий свойства каучука и пластика, - в резинотехнической, обувной и легкой промышленности.

Известны способы получения синдиотактического 1,2-полибутадиена с высоким выходом, с определенной степенью кристалличности от 20 до 50% и с содержанием винильных групп более 80% полимеризацией бутадиена-1,3 либо в галоидированном углеводородном растворителе (хлористом метилене)[1] (Патент США N 3498963, кл. C 08 F 3/16, 1/44, 3/04, 1970 г.), либо в углеводородном растворителе (в том числе в толуоле) [2] (Патент США N 4258160, кл. C 08 F 460, 136/06, 1981 г.) в присутствии катализатора, состоящего из: 1) соединения кобальта, 2) металлоорганического соединения, 3) воды и электронодонорного соединения в виде органических соединений фосфора (в том числе трифенилфосфина) [3] (Патент США N 4182813, кл. C 08 F 4/80, 1980 г.).

Наиболее близким к предлагаемому является способ получения синдиотактического 1,2-полибутадиена полимеризацией бутадиена-1,3 в среде толуола или мономера при минус 20 - плюс 30oC после проведения предварительного взаимодействия компонентов каталитической системы с мономером путем последовательного введения изобутилалюмоксана общей формулы (i- C4H9)2Al(OAl-i-C4H9)nOAl (i-C4H9)2, где n=0-20, и комплекса галогенида, карбоксилата или ацетилацетоната кобальта с трифенилфосфином при атомарном соотношении Al:Co от 50 до 400 и перемешивания компонентов при минус 20 - плюс 20oC [4] (Патент РФ N 2072362, кл. C 08 F 136/06, 36/06, 1997 г.) (прототип).

Недостатком всех указанных способов и способа-прототипа является повышенный расход алюминийорганического соединения.

Оптимальные условия полимеризации по прототипу достигаются при атомарном отношении Al:Co от 100 до 400. При снижении атомарного отношения Al:Co до 50 наблюдается резкое снижение активности катализатора, время полимеризации увеличивается до 24 ч при достаточной концентрации октоата кобальта 0,05 ммол/мол БД, а также снижается молекулярная масса  полимера 75000 до 19000 (пример 9 по прототипу), что отрицательно сказывается на когезионной прочности полимера.

полимера 75000 до 19000 (пример 9 по прототипу), что отрицательно сказывается на когезионной прочности полимера.

Получаемый по прототипу полимер может содержать большое количество соединений алюминия, до 8,5 г на 100 г полимера, если не применить специальных приемов дезактивации катализатора и последующей отмывки полимера от его остатков.

Известные промышленные способы получения синдиотактического 1,2-полибутадиена обязательное внимание уделяют стадии отмывки или обеззоливания полимеризата от остатков катализатора.

Гидроокись алюминия, которая образуется в результате дезактивации алюминийорганического соединения в полимеризате, связывают газообразным HCl и проводят многократную отмывку полимера спиртом [5] (Японская заявка, N 54-30280, кл. 26 /3/ B 114, (G 08 F 36/06), 1977 г.).

Технической задачей настоящего изобретения является способ получения синдиотактического 1,2-полибутадиена с содержанием винильных групп более 85% и кристалличностью 20-50% при снижении расхода изобутилалюмоксана и содержания золы в полимере.

Поставленная цель достигается тем, что при полимеризации бутадиена-1,3 в качестве каталитической системы используют предварительно сформированный инициатор, полученный взаимодействием комплекса галогенида, карбоксилата или ацетилацетоната кобальта с трифенилфосфином и изобутилалюмоксана в присутствии сопряженного диена при температуре формирования от минус 20 до плюс 50oC в течение от 0,1 до 24 ч при мольном соотношения компонентов Co:трифенилфосфин:Al:диен = 1:2:(10-50):(10-50), полимеризацию проводят при температуре от минус 20 до плюс 10oC.

В качестве соединений кобальта применяют либо кобальт-бромид, либо нафтенат, октоат, ацетилацетонат кобальта.

Изобутилалюмоксан получают по реакций неполного гидролиза триизобутилалюминия с водой. Общая формула его - (i C4H9)2Al - (O-Al)n - O-Al(i-C4H9)2, где n = 1 - 20.

В качестве сопряженного диена применяют бутадиен, изопрен, пиперилен. Заявляемый способ отличается от известного (прототипа) тем, что алюминийорганическое соединение расходуется только на стадии приготовления инициатора.

Процесс полимеризации проводится при обычно применяемой концентрации соли кобальта в интервале от 0,01 до 0,1 ммол/мол бутадиена и сниженной дозировке изобутилалюмоксана, мольное соотношение Al:Co = 10 : 50, вместо обычно применяемого мольного соотношения Al:Co = 50 : 400.

Предлагаемый интервал мольного соотношения Al:Co обеспечивает достаточно высокую каталитическую активность инициатора и качество получаемого полимера.

Снижение этого мольного соотношения ниже 10 нецелесообразно, т.к. наблюдается снижение скорости полимеризации, содержание ванильных звеньев в полимере снижается до 60%, молекулярная масса снижается до 10000, кристалличность снижается до 2-5%, полимер теряет свойства пластика.

Время выдержки инициатора выбирается в зависимости от температуры. Чем выше температура приготовления инициатора, тем быстрее происходит образование активных центров полимеризации или так называемое "созревание" инициатора.

Повышение температуры выше плюс 50oC нецелесообразно из-за возможного протекания побочных процессов, ведущих к дезактивации активных центров.

Наличие сопряженного диена в инициаторе обеспечивает образование активного центра - олигодиенилкобальта. Интервал мольного соотношения Co:диен = 1: (10 - 50) обеспечивает достаточное количество активных центров и их стабильность в течение длительного времени. Недостаток диена снижает концентрацию активных центров, избыток вызывает ускорение побочных реакций роста и обрыва полимерных цепей на образующемся активном центре, что приводит к снижению стабильности инициатора.

Мольное соотношение трифенилфосфин : Co, равное 2, обеспечивает образование винильных групп более 85% и кристалличность полимера от 20 до 50%. При снижении этого соотношения полимер теряет свойства пластика, снижается содержание винильных звеньев и кристалличность. При увеличении мольного соотношения трифенилфосфин : Co более 2 показатели полимера не изменяются, наблюдается падение активности инициатора.

Температурный интервал при проведении полимеризации позволяет получать полимер с содержанием винильных звеньев 90% и более и кристалличностью от 20 до 50%. Повышение температуры более плюс 10oC приводит к снижению не только этих показателей, но и молекулярной массы, что приводит к потере когезионной прочности. При проведении полимеризации ниже минус 20oC резко снижается скорость полимеризации, конверсия бутадиена не превышает 15% за 20 ч.

Оптимальная скорость полимеризации достигается при дозировке инициатора по кобальту от 0,01 до 0,1 ммол на мол бутадиена.

В заявляемом способе получения синдиотактического 1,2-полибутадиена на стадии выделения полимера для удаления остатков катализатора достаточно применение либо одноступенчатой отмывки полимеризата водой с pH 5 при температуре плюс 40 - плюс 60oC, либо применение водной дегазации полимера от толуола. Во втором случае выделение полимера совмещается с его отмывкой от остатков катализатора. Это значительно облегчает задачу обеззоливания полимера по сравнению с известными способами получения синдиотактического 1,2-полибутадиена и улучшает экологию процесса.

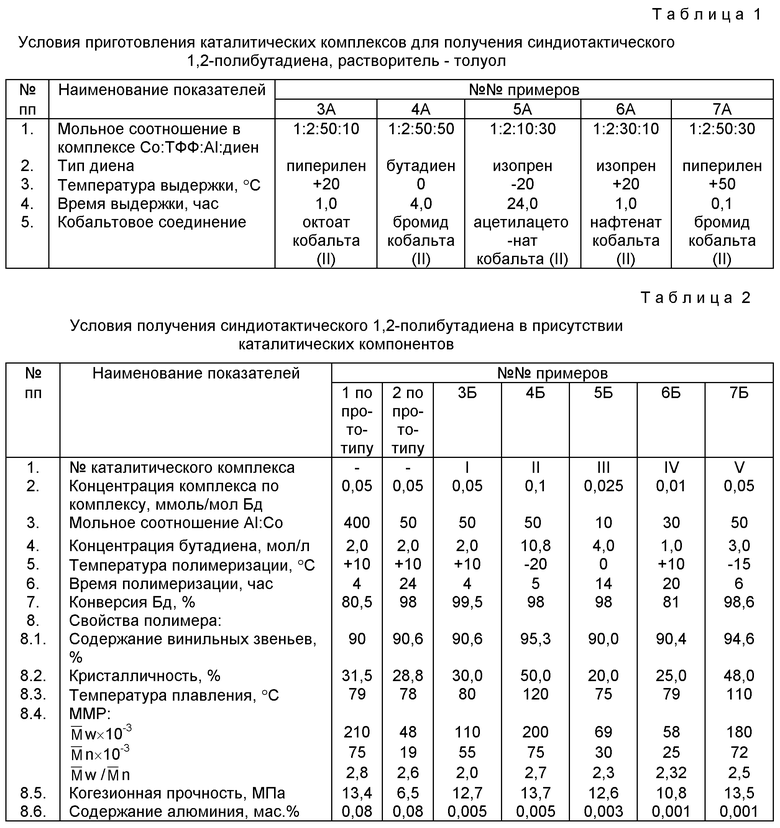

Изобретение иллюстрируется нижеприведенными примерами. Результаты опытов представлены в таблицах 1 и 2.

Пример 1 (по прототипу)

В полимеризатор из нержавеющей стали с рабочим объемом 2 л, снабженный мешалкой, термопарой и рубашкой, в атмосфере аргона при температуре 0oC вводят 410 мл толуольного раствора, содержащего 54 г (1 мол) бутадиена-1,3, затем при перемешивании вводят последовательно 75 мл толуольного раствора изобутилалюмоксана, содержащего 20 ммол изобутилалюмоксана (n=5), толуольного раствора комплекса CoBr2•(ТФФ)2, содержащего 0,05 ммол CoBr2, где ТФФ - трифенилфосфин. Проводят полимеризацию при температуре плюс 10oC в течение 4 ч.

Далее раствор полимера с предосторожностями (атмосфера аргона) выливают в другую емкость, обрабатывают для дезактивации катализатора небольшим количеством спирта с соляной кислотой (20 мл этилового спирта + 5 мл 35%-ной HCl), стабилизируют антиоксидантом, отфильтровывают и промывают образовавшуюся крошку полимера 300 мл этилового спирта в 3 ступени. Окончательно отмытый полимер высушивают в вакууме при температуре 50 - 60oC. Достигаемая конверсия - 80,5%.

Полученный полимер представляет твердую крошку белого цвета, при температуре 79oC плавится и после охлаждения застывает в прозрачную бесцветную пленку. Содержание винильных звеньев составляет 90%, кристалличность 31,5%, молекулярная масса  = 75000, когезионная прочность полимера 13,4 МПа, содержание Al+3 - 0,08 мас.%.

= 75000, когезионная прочность полимера 13,4 МПа, содержание Al+3 - 0,08 мас.%.

Пример 2 (по прототипу)

В тренированную и заполненную аргоном ампулу при минус 10oC вводят 100 мл толуольного раствора, содержащего 5,4 г (0,1 мол) бутадиена-1,3, затем при перемешивании вводят последовательно 5 мл толуольного раствора изобутилалюмоксана, содержащего 0,5 ммол изобутилалюмоксана (П=2,5) и 2 мл толуольного раствора комплекса Co(октоат)2•(ТФФ)2, содержащего 0,1 ммол Со(октоат)2, полимеризацию проводят при +10oC в течение 24 ч. Далее раствор полимера обрабатывают спиртом с соляной кислотой и отмывают полимер спиртом от остатков катализатора по примеру 1. Конверсия бутадиена - 98%.

Полученный полимер имеет температуру плавления 78oC, содержание винильных звеньев 90,6%, кристалличность 28,8%, молекулярную массу  = 19000, когезионную прочность 6,5 МПа, содержание Al+3 - 0,08 мас.%.

= 19000, когезионную прочность 6,5 МПа, содержание Al+3 - 0,08 мас.%.

Примеры 3 - 7А

Предварительное формирование инициатора.

При формировании инициатора выполняются следующие операции: в откачанный при нагревании стеклянный реактор, заполненный затем сухим обескислороженным аргоном или азотом, при температуре минус 20oC вводят последовательно толуольные растворы комплекса соли кобальта с трифенилфосфином, изобутилалюмоксана и диена, после чего реакционную смесь при перемешивании выдерживают в течение от 0,1 до 24 ч при определенной температуре от минус 20 до плюс 50oC. Сформированный таким образом инициатор сохраняет каталитическую активность при температуре от 10 до 25oC в течение 30 дней.

Пример 3А

Инициатор I.

В реактор при минус 20oC вводят 10 мл толуольного раствора комплекса октоата кобальта с трифенилфосфином, содержащего 0,144 ммол октоата Co, 0,288 ммол трифенилфосфина. Затем вводят по каплям 24,3 мл толуольного раствора изобутилалюмоксана, содержащего 7,2 ммол изобутилалюмоксана (n=2,5), затем 0,8 мл толуольного раствора пиперилена, содержащего 1,44 ммол пиперилена (Пп).

При этом мольное соотношение компонентов в смеси составляет Co:ТФФ:Al:Пп = 1:2:50:10. Повышают при перемешивании температуру смеси до +20oC и выдерживают ее в течение 1 ч.

Пример 4А

Инициатор II.

Загрузка компонентов производится по примеру 3А приготовления инициатора I. Отличие состоит в том, что в качестве соли кобальта используют дибромид кобальта в комплексе с трифенилфосфином. Количество комплекса 10 мл толуольного раствора, содержащего 0,15 ммол дибромида кобальта и 0,3 ммол трифенилфосфина. Затем вводят по каплям толуольный раствор изобутилалюмоксана, содержащего 7,5 ммол изобутилалюмоксана (n=10), и толуольный раствор бутадиена, содержащий 7,5 ммол Бд (бутадиена). При этом мольное соотношение компонентов смеси соответствует Co:ТФФ:Al:Бд = 1:2:50:50. Затем поднимают температуру до 0oC и выдерживают 4 ч.

Пример 5А

Инициатор III.

Загрузка компонентов производится по примеру 3А приготовления инициатора I. Отличие состоит в том, что в качестве соли кобальта используют ацетилацетонат кобальта, в качестве диена - изопрен (Ип), значение п в изобутилалюмоксане равно 20. При этом мольное соотношение компонентов составляет Co: ТФФ:Al:Ип = 1:2:10:30. Реакционную смесь выдерживают при минус 20oC 24 ч.

Пример 6А

Инициатор IV.

Готовится по примеру 5А приготовления инициатора III. Отличие состоит в том, что в качестве соли кобальта используют нафтенат кобальта, мольное соотношение компонентов реакционной смеси Co:ТФФ:Al:Ип = 1:2:30:10.

Реакционную смесь выдерживают 1 ч при температуре +20oC.

Пример 7А

Инициатор V.

В реактор объемом 200 мл, снабженный рубашкой для подачи хладагента и мешалкой, периодически приготавливают инициатор в следующей последовательности: в токе очищенного азота вводят толуольный раствор соли бромида кобальта с трифенилфосфином в количестве 1000 мл, содержащего 1,9 ммол бромида кобальта, 3,8 ммол трифенилфосфина. Затем реактор захолаживают до минус 20oC, по каплям подают изобутилалюмоксан (п=2,5) в количестве 94,95 ммол и 50 мл толуольного раствора пиперилена (Пп), содержащего 57 ммол пиперилена.

Мольное соотношение компонентов Co:ТФФ:Al:Пп= 1:2:50:30.

После этого температуру реакционной смеси повышают до 50oC и выдерживают в течение 0,1 ч. Затем комплекс охлаждают до комнатной температуры и используют в полимеризации.

Пример 3Б

Проведение полимеризации.

В полимеризатор из нержавеющей стали с рабочим объемом 3 л, снабженный мешалкой, термопарой и рубашкой при температуре + 10oC, в атмосфере аргона, загружают раствор 216 г бутадиена-1,3 (4 мол) в 1647 мл осушенного толуола. Затем при перемешивании вводят в этот раствор 16,8 мл инициатора I с концентрацией по кобальтовому компоненту CCo=0,012 мол/л. При этом дозировка по кобальтовому компоненту составляет [Co] =0,05 ммол/мол БД, а по алюминиевому компоненту [Al]= 2,5 ммол/мол БД, что соответствует мольному соотношению Al: Co = 50.

Полимеризацию проводят в течение 4 ч при плюс 10oC. Далее раствор полимера в атмосфере аргона выгружают из полимеризатора в другую емкость, дезактивируют 5 мл спирта, заправляют антиоксидантом и дегазируют от толуола водяным паром без предварительной отмывки. Выделенную крошку полимера сушат в вакууме при температуре 50-60oC. Конверсия бутадиена составляет 99,5%, полимер плавится при Т = 80oC. Полимер характеризуется кристалличностью 30%, содержанием винильных звеньев - 90,6%, когезионной прочностью - 12,7 МПа, содержанием алюминия - 0,005 мас.%.

Пример 4Б

Полимеризацию проводят в массе бутадиена.

В полимеризатор объемом 3 л при минус 20oC подают 752 г (13,92 мол) бутадиена-1,3 и 28,2 мл инициатора II с концентрацией по кобальтовому компоненту CCo = 0,05 мол/л, при этом дозировка по кобальту составляет 0,1 ммол/мол БД, по алюминию - 5 ммол/мол БД.

Полимеризацию проводят при минус 20oC в течение 5 ч. После выделения полимера конверсия бутадиена составляет 98%, температура плавления 120oC, содержание винильных звеньев 95,3%, кристалличность 50%, когезионная прочность 13,7 МПа, содержание алюминия 0,005 мас.%.

Пример 5Б

Полимеризацию бутадиена-1,3 проводят по примеру 3. Отличие состоит в том, что количество толуола снижают до 645 мл и загрузку компонентов реакционной смеси проводят при 0oC. В качестве катализатора вводят 5 мл инициатора III с концентрацией по кобальтовому компоненту CCo=0,02 мол/л, что соответствует дозировке комплекса по кобальту [Co]= 0,025 ммол/мол БД, по алюминию [Al]= 0,25 ммол/мол БД.

Температуру полимеризации поддерживают 0oC, время полимеризации 14 ч. После выделения полимера конверсия бутадиена составляет 98%. После выделения полимер имеет температуру плавления 75oC, содержание винильных звеньев 90%, кристалличность 20%, когезионную прочность 12,6 МПа, содержание алюминия 0,003 мас.%.

Пример 6Б

В тренированную и заполненную аргоном стеклянную ампулу при температуре 5oC подают 100 мл раствора бутадиена-1,3 в толуоле с концентрацией по бутадиену 1 мол/л. Затем подают 0,5 мл раствора инициатора IV с концентрацией по кобальтовому компоненту 0.002 мол/л, что соответствует дозировке по кобальту 0,01 ммол/мол БД, алюминию 0,3 ммол/мол БД.

Ампулу запаивают, встряхивают и устанавливают в термостат при +10oC. Полимеризацию проводят в течение 20 ч. Содержимое ампулы выгружают в атмосфере аргона в спирт, высаживают полимер, заправляют его антиоксидантом и сушат в вакууме при 50-60oC. Конверсия бутадиена составляет 81%, температура плавления 79oC, содержание винильных звеньев 90,4%, кристалличность 25%, когезионная прочность 10,8 МПа, содержание алюминия 0,001 мас.%.

Пример 7Б

Полимеризацию бутадиена-1,3 проводят непрерывно на батарее из 3-х последовательно соединенных реакторов объемом 2 м3 каждый. Реакторы снабжены рубашками м мешалками.

Поток раствора бутадиена-1,3 в толуоле с концентрацией бутадиена-1,3 3 мол/л подается в первый по ходу реактор со скоростью 1000 л/ч. При этом расход по бутадиену составляет 3000 мол/ч или 162 кг/ч. Подачу раствора осуществляют при температуре минус 15oC. На входе в первый реактор в раствор бутадиена подают в качестве катализатора инициатор V в количестве 100 л/ч с концентрацией по кобальтовому компоненту 0,0015 мол/л, что соответствует дозировке по кобальту [Co] = 0,05 ммол/мол БД и по алюминию [Al] = 0,25 ммол/мол БД.

Время пребывания в каждом реакторе составляет 2 ч, таким образом, время полимеризации составляет после 3-х реакторов 6 ч. Полимеризацию проводят, поддерживая во всех реакторах температуру минус 15oC. На выходе из 3-го реактора производится дезактивация катализатора подачей в поток полимеризата этанола в количестве 0,5 кг/ч из расчета 0,3 мас.% на бутадиен.

Дезактивированный полимеризат собирается в емкость объемом 15 м3, заправляется антиоксидантом и поступает на узел дегазации водяным паром, где одновременно с выделением происходит отмывка полимера от остатков катализатора.

Конверсия бутадиена составляет 98,6%, температура плавления полимера 110%, содержание винильных звеньев 94,6%, кристалличность 48%, когезионная прочность 13,5 МПа, содержание алюминия 0,001 мас.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИНДИОТАКТИЧЕСКОГО 1,2-ПОЛИБУТАДИЕНА | 1994 |

|

RU2072362C1 |

| ВУЛКАНИЗУЕМАЯ КОМПОЗИЦИЯ | 1998 |

|

RU2148595C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО 1,2-ПОЛИБУТАДИЕНА | 1998 |

|

RU2139299C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО 1,2-ПОЛИБУТАДИЕНА | 1998 |

|

RU2142474C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЛОКСОПОЛИМЕРА БУТАДИЕНА И СТИРОЛА | 1998 |

|

RU2140934C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,2-ПОЛИБУТАДИЕНА | 1998 |

|

RU2134697C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,2-ПОЛИБУТАДИЕНА | 1995 |

|

RU2083598C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА И ЦИС-1,4-СОПОЛИМЕРА БУТАДИЕНА И ИЗОПРЕНА | 1997 |

|

RU2127280C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТИДИЕНА | 1995 |

|

RU2125578C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1998 |

|

RU2151777C1 |

Изобретение относится к технологии получения синдиотактического 1,2-полибутадиена с содержанием винильных групп более 85% и кристалличностью 20-50% и может быть использовано в промышленности СК, в резинотехнической, обувной, легкой, шинной промышленности. Синдиотактический 1,2-полибутадиен получают полимеризацией бутадиена-1,3 в толуоле или мономере, в присутствии предварительно сформированного инициатора. Инициатор получают взаимодействием комплекса галогенида, карбоксилата или ацетилацетоната кобальта с трифенилфосфином и изобутилалюмоксана в присутствии сопряженного диена при мольном соотношении компонентов Со : трифенилфосфин : Al : диен = 1 : 2 : (10 - 50) : (10 - 50). Температура формирования от минус 20 до плюс 50oС в течение 0,1 - 24 часов. Полимеризацию проводят при температуре от минус 20 до плюс 10oС. Способ по изобретению позволяет сократить расход изобутилалюмоксана в 10 раз при сохранении высокой каталитической активности предварительно формированного инициатора, снизить содержание золы в полимере, упростить стадию отмывки полимера от остатков катализатора, улучшить экологические аспекты технологии. 2 табл.

Способ получения синдиотактического 1,2-полибутадиена полимеризацией бутадиена-1,3 в толуоле или мономере в присутствии каталитической системы, состоящей из комплекса галогенида, карбоксилата или ацетилацетоната кобальта с трифенилфосфином и изобутилалюмоксана, отличающийся тем, что в качестве каталитической системы используют предварительно сформированный инициатор, полученный взаимодействием комплекса перечисленных солей кобальта с трифенилфосфином и изобутилалюмоксана в присутствии сопряженного диена при температуре формирования от минус 20 до плюс 50oС в течение 0,1-24 ч при мольном соотношении компонентов Со:трифенилфосфин:Al:диен=1:2:(10-50):(10-50), полимеризацию проводят при температуре от минус 20 до плюс 10oС.

| СПОСОБ ПОЛУЧЕНИЯ СИНДИОТАКТИЧЕСКОГО 1,2-ПОЛИБУТАДИЕНА | 1994 |

|

RU2072362C1 |

| Способ получения ацилпроизводных дигоксина | 1972 |

|

SU511015A3 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ БУТАДИЕНА | 1998 |

|

RU2139138C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,2-ПОЛИБУТАДИЕНА | 1996 |

|

RU2109757C1 |

Авторы

Даты

2001-12-20—Публикация

2000-01-06—Подача