Изобретение относится к металлургии, в частности к производству железа и чугуна, и может быть использовано в шахтных печах металлизации, реакторах для восстановления в кипящем слое, ретортах периодического действия, печах жидкофазного восстановления, доменных печах и в других металлургических агрегатах, работающих под давлением, в качестве сальникового уплотнения для зондов, загрузочных устройств или другого контрольно-технологического оборудования, периодически вводимого в рабочее пространство агрегатов.

Известно сальниковое устройство, состоящее из корпуса, крышки и чередующихся между собой уплотнительных элементов и промежуточных колец. Центральное кольцо имеет прямоугольное сечение, а остальные кольца - трапецеидальное, причем кольца с одной стороны от центрального кольца обращены узкой стороной к валу, а с другой - к корпусу [1].

Недостатком известного сальникового устройства является то, что оно не обеспечивает герметичность при возвратно-поступательном движении вала, когда уплотнительные элементы истираются, и герметичность уплотнения нарушается. Данное устройство также не может обеспечивать герметичность при нахождении вала в среде с повышенным давлением.

Известно сальниковое устройство зонда доменной печи, включающее корпус, крышку, втулку и сальниковую набивку. Крышка навинчивается на корпус уплотнения и через втулку поджимает набивку, обеспечивая прижимание ее к поверхности зонда и корпуса сальникового уплотнения [2].

Недостатком данной конструкции сальникового устройства является то, что при многократных возвратно-поступательных движениях зонда набивка сальникового устройства истирается, и через него начинают проникать газ и пыль из рабочего пространства доменной печи, где давление превышает атмосферное на 100 - 300 кПа.

Наиболее близким по технической сущности и достигаемому результату к изобретению является сальниковое устройство для контрольно-технологического оборудования (зонда) металлургического агрегата - доменной печи, включающее корпус, уплотнительные кольца, уплотнительную набивку, смазочный узел, крышку и стягивающие болты [3] . Наличие смазочного узла обеспечивает смазку поверхности зонда и улучшает условия работы сальникового устройства. Однако и данное устройство не обеспечивает долговременную работу контрольно-технологического оборудования, так как при его многократных возвратно-поступательных движениях герметичность устройства нарушается, и пыль, выносимая из печи, делает смазку абразивной. Набивка истирается, и ее нужно возобновлять перед каждым введением контрольно-технологического оборудования в рабочее пространство металлургического агрегата.

Целью изобретения является устранение указанных недостатков известных сальниковых устройств, а именно обеспечение полной герметичности и возможности использовать устройство для многократных вводов-выводов контрольно-технологического оборудования в рабочее пространство металлургических агрегатов без обслуживания сальникового устройства.

Цель изобретения достигается тем, что сальниковое устройство для контрольно-технологического оборудования металлургического агрегата, содержащее корпус, уплотнительные кольца, уплотнительную набивку, смазочный узел, крышку и стягивающие болты, дополнительно снабжено газовым запирающим затвором, расположенным со стороны печи перед уплотнительными кольцами, а уплотнительные кольца установлены группами по два и более в группе, поочередно примыкающими к контактным поверхностям корпуса сальникового устройства и вводимого в металлургический агрегат контрольно-технологического оборудования.

Цель изобретения достигается также тем, что сальниковое устройство содержит со стороны крышки не менее двух групп уплотнительных колец, а между смазочным узлом и газовым запирающим затвором - не менее трети всех групп уплотнительных колец, причем группа колец, примыкающих к газовому запирающему затвору, контактирует с поверхностью контрольно-технологического оборудования.

Цель изобретения достигается также тем, что сальниковое устройство дополнительно снабжено охлаждающим узлом, расположенным между смазочным узлом и набивкой.

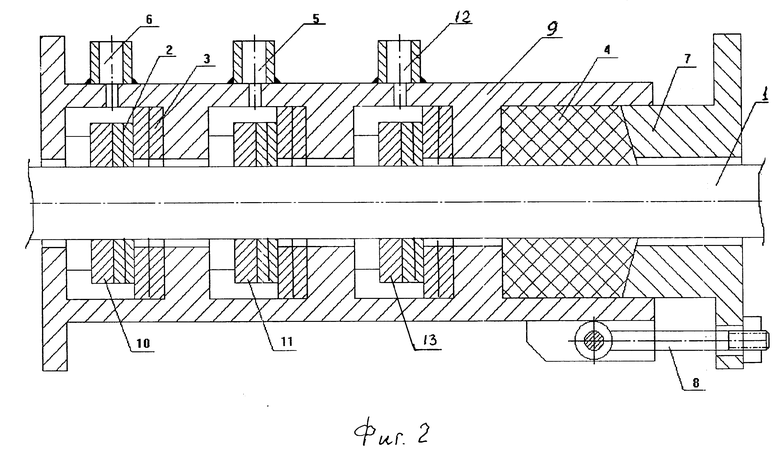

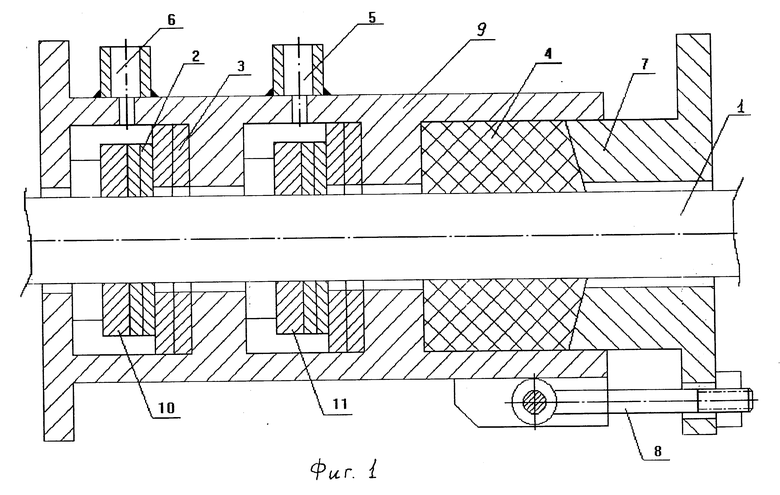

Изобретение иллюстрируется фиг. 1 и фиг. 2, на которых представлены чертежи общего вида сальникового устройства контрольно-технологического оборудования металлургического агрегата в разрезе.

Сальниковое устройство для контрольно-технологического оборудования 1 металлургического агрегата состоит из уплотнительных колец 2, уплотнительных колец 3, уплотнительной набивки 4, смазочного узла 5, газового запирающего затвора 6, крышки 7, стягивающих болтов 8 и корпуса 9 (фиг. 1).

Газовый запирающий затвор 6 включает штуцер, приваренный к корпусу 9 сальникового устройства и соединяющийся с внутренним пространством корпуса через кольцевую полость в корпусе и радиальные сверления в нем, и фигурное кольцо 10 (фиг. 1).

Смазочный узел 5 включает штуцер, приваренный к корпусу 9 сальникового устройства и соединяющийся с внутренним пространством корпуса через кольцевую полость и радиальные сверления в нем, и фигурное кольцо 11 (фиг. 1).

Сальниковое устройство для контрольно-технологического оборудования металлургического агрегата может содержать также узел охлаждения 12, который включает штуцер, приваренный к корпусу 9 и соединяющийся с внутренним пространством корпуса через кольцевую полость и радиальные сверления в нем, и фигурное кольцо 13 (фиг. 2).

Уплотнительные кольца 2 и 3 расположены группами не менее двух колец в группе и чередуются между собой. Между смазочным узлом и уплотнительной набивкой размещено не менее двух групп уплотнительных колец. Между газовым запирающим затвором и смазочным узлом расположено не менее трети всех групп уплотнительных колец сальникового устройства. К газовому запирающему затвору примыкают уплотнительные кольца 2.

Чередование групп уплотнительных колец 2 и 3 обеспечивает запирание всей внутренней полости корпуса сальникового устройства между контактными поверхностями контрольно-технологического оборудования, вводимого в металлургический агрегат, и корпуса сальникового устройства.

Наличие в сальниковом устройстве газового запирающего затвора предотвращает попадание во внутреннюю полость сальникового устройства газа и пыли из рабочего пространства металлургического агрегата, что резко повышает срок службы сальникового устройства и гарантирует его высокую функциональную надежность.

Наличие между смазочным узлом и уплотнительной набивкой не менее двух групп уплотнительных колец предотвращает выбивание смазки через уплотнительную набивку и крышку сальникового устройства.

Размещение между смазочным узлом и газовым запирающим затвором не менее трети групп уплотнительных колец исключает выбивание смазки через набивку и крышку сальникового устройства при аварийных падениях давления газа в газовом запирающем затворе.

Сальниковое устройство контрольно-технологического оборудования металлургического агрегата работает следующим образом. К штуцеру газового запирающего затвора подводится газ, например азот, с давлением, превышающим давление газа в рабочем пространстве металлургического агрегата в месте расположения сальникового устройства. Через кольцевую полость, радиальные сверления и пазы в фигурном кольце 10 в корпусе сальникового устройства газ поступает в пространство между его корпусом и поверхностью контрольно-технологического оборудования, а затем выходит в рабочее пространство металлургического агрегата, предотвращая попадание в сальниковое устройство пыли и газа из рабочего пространства металлургического агрегата.

Через штуцер смазочного узла 5, кольцевую полость, радиальные сверления и пазы фигурного кольца 11 внутрь сальникового уплотнения поступает смазка, подаваемая в штуцер под давлением, превышающим давление газа в печи, но меньшим давления газа в газовом запирающем затворе. Смазка смазывает контактную поверхность вводимого в металлургический агрегат контрольно-технологического оборудования и обеспечивает его свободное многократное возвратно-поступательное движение через сальниковое устройство.

Чередование групп уплотнительных колец 2 и 3 обеспечивает запирание пространства между контактными поверхностями корпуса сальникового уплотнения и вводимого в металлургический агрегат контрольно-технологического оборудования.

Дополнительное повышение функциональной надежности сальникового устройства обеспечивается наличием в нем узла охлаждения. Охлаждающая жидкость, проходящая через узел охлаждения, охлаждает рабочую поверхность контрольно-технологического оборудования, которое нагревается при многократных введениях в рабочее пространство металлургического агрегата.

Конструкция сальникового устройства согласно изобретению позволяет производить многократные возвратно-поступательные движения контрольно-технологического оборудования, вводимого в рабочее пространство металлургического агрегата, в течение длительного времени без обслуживания сальникового устройства, что повышает эффективность работы контрольно-технологического оборудования и снижает затраты на его эксплуатацию.

Источники информации

1. Авторское свидетельство СССР N 953313, МКИ F 16 J 15/18, 1981.

2. Базилевич С.В., Лазарев Б.Л., Стариков М.А. и др. Методы экспериментального исследования доменного процесса. - Свердловск: Металлургиздат, 1960, с.93.

3. Базилевич С.В., Лазарев Б.Л., Стариков М.А. и др. Методы экспериментального исследования доменного процесса. - Свердловск: Металлургиздат, 1960, с. 92.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДАТЧИК ВИДА ШИХТОВЫХ МАТЕРИАЛОВ | 1998 |

|

RU2130078C1 |

| СПОСОБ КОНТРОЛЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ С ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНЫМИ РЕАКЦИЯМИ В ШЛАКОВОЙ ВАННЕ | 1997 |

|

RU2117051C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ИНДУКТИВНОСТИ КОНТУРОВ, СОДЕРЖАЩИХ ОКСИДЫ И СОЛИ В ТВЕРДОЙ И ЖИДКОЙ ФАЗАХ | 1999 |

|

RU2165089C2 |

| УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ ИНОРОДНЫХ ТЕЛ ИЗ ПОЛЫХ ОРГАНОВ "ТРАЛ" (ВАРИАНТЫ) | 1998 |

|

RU2145488C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ И ДУГОВАЯ ЭЛЕКТРОПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2080394C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2038385C1 |

| ЖИДКОЕ ТОПЛИВО | 1999 |

|

RU2150488C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА МАЛОГАБАРИТНЫЕ ИЗДЕЛИЯ | 2001 |

|

RU2192504C1 |

| СПОСОБ ЗАГРУЗКИ ДОМЕННОЙ ПЕЧИ | 1995 |

|

RU2092564C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯ СЛОЖНОЙ КОНФИГУРАЦИИ | 2001 |

|

RU2192503C1 |

Использование: изобретение относится к металлургии, в частности к производству железа и чугуна, и может быть использовано в шахтных печах металлизации, реакторах для восстановления в кипящем слое, ретортах периодического действия, печах жидкофазного восстановления, доменных печах и других металлургических агрегатах, работающих под давлением, в качестве сальникового уплотнения для периодически вводимого в металлургические агрегаты контрольно-технологического оборудования. Сущность: сальниковое устройство для контрольно-технологического оборудования металлургического агрегата содержит корпус, уплотнительные кольца, сгруппированные по два и более, группы которых поочередно контактируют с поверхностью корпуса и контрольно-технологического оборудования, уплотнительную набивку, крышку, стягивающие болты, газовый запирающий затвор, смазочный узел. Сальниковое устройство может содержать также узел охлаждения. Группа колец, примыкающих к газовому запирающему затвору, контактирует с рабочей поверхностью контрольно-технологического оборудования. Между смазочным узлом и крышкой сальниковое устройство содержит не менее двух групп уплотнительных колец, а между газовым запирающим затвором и смазочным узлом - не менее трети всех групп уплотнительных колец. Газовый запирающий затвор, смазочный узел и узел охлаждения содержат штуцеры и фигурные кольца. 1 з.п. ф-лы, 2 ил.

| Базилевич С.В | |||

| и др | |||

| Методы экспериментального исследования доменного процесса.- Свердловск: Металлургиздат, 1960, с.92 | |||

| Сальниковое уплотнение | 1981 |

|

SU953313A1 |

| RU 94004535 A, 1996 | |||

| DE 4016541 A, 1991 | |||

| DE 4138406 A, 1993 | |||

| DE 4122451 A, 1993 | |||

| Опорный узел ротора ветродвигателя | 1986 |

|

SU1423778A1 |

| СПОСОБ БЕТОНИРОВАНИЯ МОНОЛИТНЫХ ЖЕЛЕЗОБЕТОННЫХ ПЕРЕКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2233405C1 |

| US 4572518 A, 1986 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЙНОГО МАРМЕЛАДА | 2003 |

|

RU2276519C2 |

Авторы

Даты

1999-01-27—Публикация

1998-03-17—Подача