Изобретение относится к металлургии, в частности к производству металла в шахтных, например доменных, печах из шихтовых материалов и твердого топлива, отличающихся электрическим сопротивлением, и может быть использовано для контроля распределения материалов в этих печах. Известен датчик вида шихтовых материалов, состоящий из двух стационарных зондов, установленных в печи горизонтально и стационарно и измеряющих электрическое сопротивление слоев опускающейся в печи шихты /1/.

Недостатком известной конструкции является низкий срок службы датчика, постоянно находящегося в печи и испытывающего истирающие нагрузки со стороны шихтовых материалов. Кроме того, датчик позволяет определять вид материалов только в одной единственной точке рабочего пространства печи.

Наиболее близким к изобретению по технической сущности и достигаемому результату является известный датчик вида шихтовых материалов, содержащий токопроводящий корпус, электроизолирующие прокладки и контактные металлические элементы, подсоединенные вместе с корпусом к различным полюсам источника тока /2/. Датчик вводится в печь через шлюз, опускается до поверхности шихты, а затем - вместе с шихтой до заданного уровня, стационарно фиксируется в вертикальном положении и измеряет электрическое сопротивление скользящих вдоль корпуса датчика и контактных элементов опускающихся слоев шихтовых материалов.

Главным недостатком известного датчика является определение вида материалов только в месте расположения контактных элементов, фиксированном положением датчика, что резко ограничивает его функциональные возможности. Недостатком датчика является, также, необходимость иметь по меньшей мере два контактных элемента, что усложняет конструкцию датчика и снижает его надежность.

Технической задачей изобретения является расширение функциональных возможностей датчика, повышение его надежности и долговечности. Указанная задача решается тем, что датчик вида шихтовых материалов, содержащий токопроводящий корпус, электроизолирующие прокладки и контактные металлические элементы, подсоединенные вместе с корпусом к различным полюсам источника тока, дополнительно снабжен центральным токопроводящим стержнем с навинченным на его конце обтекателем в виде конической гайки, продольной изолирующей прокладкой между корпусом датчика и центральным токопроводящим стержнем, электроизолирующей прокладкой-компенсатором и системой крепежных элементов, фиксирующих положение центрального стержня, и электроизолирующих прокладок в корпусе датчика, причем обтекатель является контактным элементом. Указанная задача решается также тем, что датчик дополнительно снабжен токопроводящей трубой, расположенной между центральным токопроводящим стержнем и корпусом датчика и соединенной с контактным элементом, а также продольной электроизолирующей прокладкой, расположенной между токопроводящей трубой и корпусом датчика.

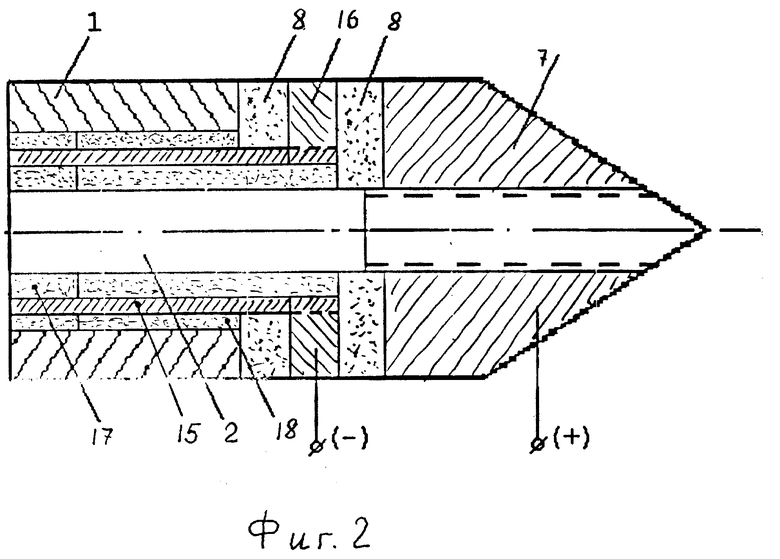

Изобретение иллюстрируется фиг. 1 и фиг. 2, на которых представлен разрез датчика по продольной оси.

Датчик устроен следующим образом. Токопроводящий металлический корпус 1 датчика выполнен в виде трубы, внутри которой размещен центральный металлический токопроводящий стержень 2 (фиг. 1). Между корпусом 1 и центральным стержнем 2 расположена продольная электроизолирующая прокладка, выполненная составной и включающая элементы из бетона 5, асбестового полотна 4, асбестового шнура 5 и жаропрочного бетона 6. В передней части датчика расположен обтекатель 7 в виде конической зажимной гайки, навинченной на центральном стержне. Между обтекателем 7 и корпусом 1 расположена электроизолирующая прокладка 8. Через электроизолирующую прокладку-компенсатор 9, прижимную шайбу 10 с помощью затяжных гаек 11 фиксируется положение центрального стержня в корпусе датчика. На заднем конце центрального стержня 2 с помощью зажимной гайки 12 закреплен контактный элемент 15, с помощью которого датчик подсоединяется к измерительной схеме и к одному из полюсов источника тока. Другой полюс источника тока подсоединяется к корпусу датчика. На корпусе 1 датчика в его задней части приварен упор 14. Размеры и форма корпуса датчика вида шихтовых материалов, приведенного на фиг. 1, относятся только к конкретной реализации этого датчика, выполненного для доменной печи.

На фиг. 2 представлен вариант конструкции датчика, дополнительно снабженного токопроводящей трубой 15, расположенной между корпусом 1 датчика и центральным токопроводящим стержней 2. Токопроводящая металлическая труба 15 соединена с контактным элементом 16. От корпуса 1 и центрального стержня 2 токопроводящая триба 15 изолирована с помощью электроизолирующих прокладок 8, 17 и 18, из которых прокладки 17 и 18 являются продольными. Измерительная схема и полюса источника тока подсоединяются через контактные элементы в задней части датчика к токопроводящей трубе 15 и центральному стержню 2.

Датчик работает следующим образом. Через сальниковое устройство и шлюзовое устройство датчик передней частью вводится в рабочее пространство металлургического агрегата и с помощью привода приводится в поступательное движение в направлении центра металлургического агрегата. Измерительная электрическая схема определяет величину сигнала в электрической цепи, звеньями которой являются обтекатель и корпус датчика. Величина этого сигнала зависит от электропроводности шихтовых материалов, в слое которых находится передняя часть датчика в момент считывания сигнала. Указанная цепь замыкается при прохождении датчика через слой кокса и она разомкнута при прохождении датчика через слой железорудных материалов.

В варианте конструкции датчика с внутренней токопроводящей трубой для измерения величины сигнала используется электрическая цепь между контактным элементом 16 и обтекателем 7. Эта конструкция датчика позволяет более точно определять границы небольших скоплений шихтовых материалов с различной электропроводностью, например кокса и железорудных материалов.

Применение датчика согласно изобретению в зондовой сканирующей системе позволяет надежно измерять толщину и конфигурацию слоев шихтовых материалов в металлургическом агрегате, что необходимо для оптимизации их распределения по сечению с целью улучшения технико-экономических показателей процесса в металлургическом агрегате.

Источники информации

1. Заявка Японии N 52-151606, 1977 г. НКИ 10 A 524

2. Авторское свидетельство СССР N 1133295, заявл. 15.12.82, опубл. 07.01.1985 г., Бюл. N 1л

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ИНДУКТИВНОСТИ КОНТУРОВ, СОДЕРЖАЩИХ ОКСИДЫ И СОЛИ В ТВЕРДОЙ И ЖИДКОЙ ФАЗАХ | 1999 |

|

RU2165089C2 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ НЕМЕТАЛЛИЧЕСКИЙ НАГРЕВАТЕЛЬ | 1999 |

|

RU2164728C2 |

| ЗОНДОВАЯ СКАНИРУЮЩАЯ СИСТЕМА | 1997 |

|

RU2119537C1 |

| СПОСОБ ЗАГРУЗКИ ДОМЕННОЙ ПЕЧИ | 1995 |

|

RU2092564C1 |

| САЛЬНИКОВОЕ УСТРОЙСТВО ДЛЯ КОНТРОЛЬНО-ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ МЕТАЛЛУРГИЧЕСКОГО АГРЕГАТА | 1998 |

|

RU2125675C1 |

| СПОСОБ ИЗМЕРЕНИЯ МАГНИТНОЙ ВОСПРИИМЧИВОСТИ ОКСИДНЫХ КОМПОЗИЦИЙ И СОЛЕЙ В ЖИДКОЙ И ТВЕРДОЙ ФАЗАХ | 1998 |

|

RU2134417C1 |

| СПОСОБ ПРОИЗВОДСТВА ОКУСКОВАННОГО СЫРЬЯ ИЗ СЕРНИСТЫХ МАТЕРИАЛОВ | 1995 |

|

RU2092588C1 |

| СПОСОБ РАЗЛИВКИ МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2037358C1 |

| Зонд для контроля параметров шихты в доменной печи | 1982 |

|

SU1133295A1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 1999 |

|

RU2147321C1 |

1. Изобретение относится к металлургии, в частности к производству металла в шахтных печах из шихтовых материалов и твердого топлива, отличающихся электрическим сопротивлением, и может быть использовано для контроля распределения материалов в этих печах. Техническая задача - расширение функциональных возможностей, повышение надежности и долговечности. Датчик вида шихтовых материалов содержит токопроводящий металлический корпус, электроизолирующие прокладки, металлические контактные элементы, размещенные внутри корпуса центральный токопроводящий стержень и продольную электроизолирующую прокладку. Стержень зафиксирован в корпусе с помощью навинченной на его переднем конце конической гайки-обтекателя и системы крепежных элементов на заднем конце стержня, изолированных от корпуса электроизолирующей прокладкой-компенсатором. Обтекатель выполняет роль контактного элемента. Повышение точности контроля распределения материалов достигается в варианте конструкции датчика, содержащего также внутри корпуса токопроводящую металлическую трубу, соединенную с магнитным элементом и изолированную от корпуса и центрального токопроводящего стержня продольными электроизолирующими прокладками. 1 з.п.ф-лы, 2 ил.

| SU, 1133295, 07.01.85 | |||

| RU, 2002809, 15.11.93 | |||

| EP, 0056943, 04.08.82 | |||

| FR, 2428671, 15.02.80. |

Авторы

Даты

1999-05-10—Публикация

1998-03-26—Подача