Сущность изобретения

1. Область изобретения

Данное изобретение относится к области сварки секций труб для формирования длинного трубопровода, в частности к системам, где сварка производится автоматически.

2. Уровень техники

Одним из основных способов транспортировки продуктов, таких как нефть, газ, или вода, является использование трубопроводов. Подобные трубопроводы обычно прокладываются под землей и буквально пересекают США и многие другие страны. Траншеи, как правило, выкапываются траншеекопателями по намеченному маршруту трубопровода.

Секции трубы, длиной примерно от тридцати до шестидесяти футов, протягиваются по району укладки трубопровода. Торцы прилегающих друг к другу секций соединяются сваркой. Сварные швы должны выполняться очень аккуратно. Не допускаются даже мельчайшие отверстия в сварном соединении. Для улучшения качества сварки торцы трубы обычно скашиваются. Трубы скрепляются друг с другом так, чтобы достигнуть максимальной пригонки смежных секций. Внутри трубы в местах стыков материал сварного соединения должен максимально гладко прилегать к внутренней поверхности трубы. В любом случае, сварной шов должен как можно меньше выступать внутрь трубы. Чрезмерное выпирание может вызвать всевозможные проблемы при перемещении внутри трубы устройств, таких как устройства для выявления разнообразных дефектов, развивающихся в трубопроводах. Также в трубопроводах применяются заглушки с целью разделить различные продукты, одновременно находящиеся в трубопроводе. Скажем, через трубопровод прокачивается бензин. Устанавливается разделительная заглушка, и по тому же трубопроводу может затем прокачиваться сырая нефть. При этом следует обеспечивать последовательное разделение двух веществ.

Для того чтобы предотвратить выпирание расплавленного сварочного материала внутрь трубы, чаще всего принято осуществлять начальный проход при заварке корня шва изнутри трубы. Для этого предлагаются специально разработанные дорогостоящие агрегаты. Стоимость аренды подобных агрегатов для работы внутри трубы диаметром в три фута может доходить до 1.200 долларов США на один шов или составлять порядка двух миллионов долларов в месяц. Такая процедура требует очень много времени и обходится очень дорого. Очевидно, что требуется более совершенный и дешевый Способ сварки труб.

В современной практике в качестве полуавтоматических сварочных агрегатов иногда используются специальные электросварочные аппараты. Электросварочный аппарат дополняет специальная направляющая дорожка, закрепленная по контуру трубы в месте обращения электросварочного аппарата. Электросварочный аппарат оснащен приводным электродвигателем, который при посредстве роликов перемещает аппарат по направляющей. Ролики поддерживают электросварочный аппарат на направляющей, даже когда тот практически перевернут. Специальные фиксаторы предотвращают сход с направляющей. Также придаются устройства для подгонки агрегата под различные диаметры трубы. Электросварочный аппарат оснащен генератором, обеспечивающим колебание рабочего конца электрода по сварочной ванне.

Электросварочный аппарат также имеет механизм подачи электродной проволоки с мотором, пропускающим проволоку через сварочную головку для непосредственной сварки двух секций трубы.

В процессе работы приводной электродвигатель перемещает электросварочный аппарат по направляющей с определенной постоянной скоростью. Однако при перемещении от верхней точки вертикальной оси к левой точке горизонтальной оси полуокружности скорость составляет одну неизменную величину. Но для уравновешивания нисходящего движения к нижней точке вертикальной оси скорость следует увеличить из-за возрастающей гравитации в сварочной ванне. Для осуществления этого в существующей практике приводной электродвигатель отключают. Затем оператор регулирует приводной электродвигатель так, чтобы увеличить скорость. Затем вновь запускает его, и сварка продолжается. Для изменения скорости электросварочный аппарат всегда останавливают.

Остановка электродвигателя влечет за собой потерю времени сварочного цикла. Кроме того, возникают другие проблемы, которые следует принимать во внимание, как, например, сохранение неразрывности наплавленного валика сварного шва. Но даже с учетом вышеупомянутых проблем описанный Способ широко применяется, так как он более всего предпочтителен.

Таким образом, целью настоящего изобретения является разработка оборудования и технологии, при которых начальный проход при заварке корня шва может выполняться с наружной поверхности трубы, и где отсутствует выпячивание внутрь сварочной ванны.

Краткое изложение сущности изобретения

Предложены способ и устройство для сварки торца первой трубы с торцом второй трубы с применением усовершенствованного электросварочного аппарата. Электросварочный аппарат снабжен устройством подачи электродной проволоки, средствами для управления устройством подачи электродной проволоки и оборудованием для перемещения аппарата по направляющей на наружной стороне трубы. Имеется механизм для изменения скорости аппарата при его постоянном перемещении по направляющей. В процессе сварки труба находится в горизонтальном положении, то есть ось трубы обычно горизонтальна. Начальный сварочный проход осуществляют при заварке корня шва у прилегающих торцов первой и второй труб. В этом способе нет необходимости использовать внутренние центрирующие детали с поддерживающими башмаками.

Обычно используют два аппарата: один - для прохода по одной половине направляющей, а другой - для прохода приблизительно по другой половине. Из положения "12 часов" в положение "9 часов" один аппарат перемещается из приблизительно горизонтального положения в приблизительно вертикальное. В течение этого времени скорость аппарата должна регулироваться так, чтобы удерживать электрод электродной проволоки немного впереди сварочной ванны. Другой аппарат перемещается из положения "12 часов" через положение "3 часа" в положение "6 часов". Два аппарата движутся одновременно. Однако один аппарат будет начинать и заканчивать движение немного раньше другого и будет вовремя удален из последней рабочей зоны, поэтому в том месте, где встречаются сварочные проходы от двух аппаратов, образуется непрерывный сварной шов. Для осуществления сварочного прохода по заварке корня шва используют источник электроэнергии с обеспечением поверхностного натяжения (STT), что является новым в этой комбинации. При использовании данной системы с надлежащими скоростями аппарата и электродной проволоки каждый край свариваемой фаски лишь незначительно проплавляется насквозь. Обеспечиваемое сварочным режимом поверхностное натяжение приводит к соединению фасок друг с другом с получением на внутренней стороне трубы маленького плоского шва. Таким образом, отпадает необходимость в выполнении начального прохода при заварке корня шва с внутренней стороны трубы, другими словами, в использовании оборудования внутри трубы. Ранее, при сварке труб сварочными аппаратами, начальный проход с заваркой корня шва выполняли изнутри трубы или с использованием внутри трубы установочного оборудования, например закрепляющих деталей, поддерживающих башмаков и т. д. В данном изобретении не требуется применять такое оборудование.

Имеются также средства для изменения скорости подачи электродной проволоки, чтобы вводить в сварочную ванну требуемое количество проволоки. В другом варианте осуществления изобретения скорость подачи проволоки регулируют и изменяют в соответствии с изменением скорости перемещения аппарата так, чтобы достигался требуемый расход проволоки.

При работе сварочный оператор непрерывно следит за положением электрода, т.е. конца подаваемой электродной проволоки относительно сварочной ванны для того, чтобы удерживать этот конец чуть впереди ванны. Поэтому оператор будет изменять скорость аппарата для поддержания надлежащего положения сварочной головки без остановок аппарата и сварочного процесса. При текущем движении сварочного аппарата подачу проволоки можно изменять для получения требуемого количества проволоки для электрода. Далее, при желании скорость подачи проволоки можно изменять в соответствии со скоростью сварочного аппарата.

Краткое описание чертежей

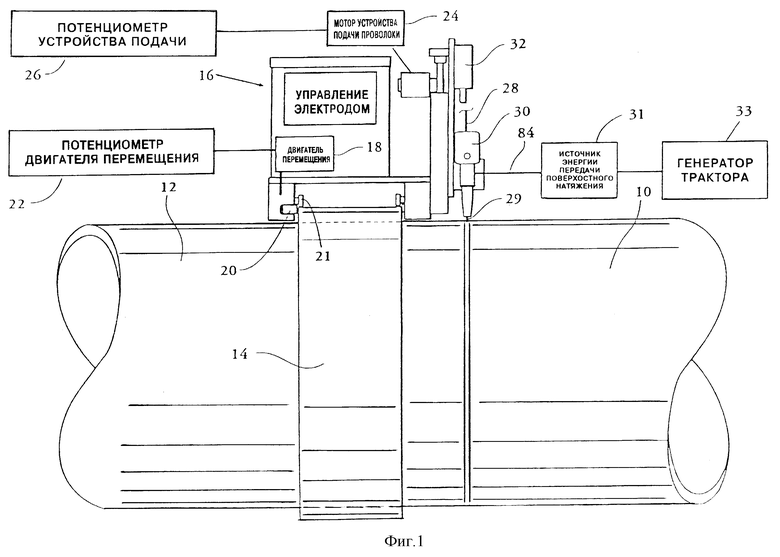

Фиг.1 представляет схему основных компонентов изобретения.

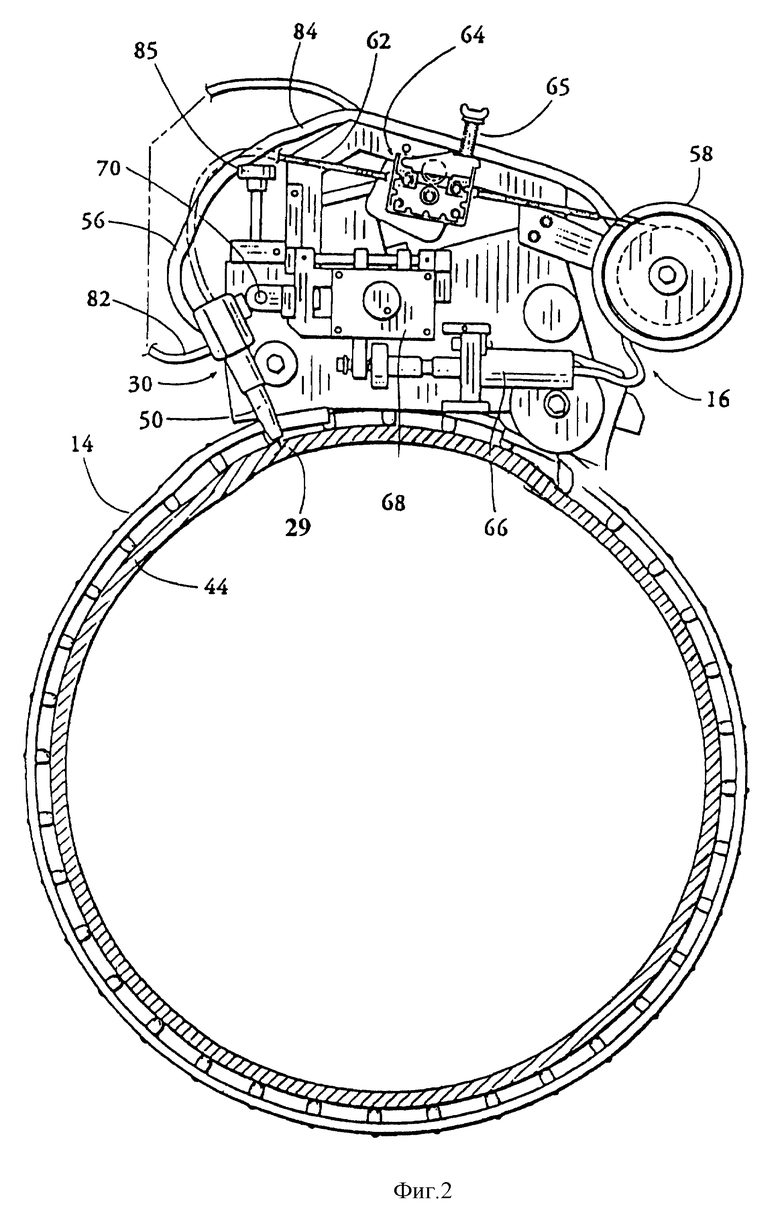

Фиг. 2 изображает электросварочный аппарат, установленный на направляющей, и участка трубы, который должен быть приварен к другому участку.

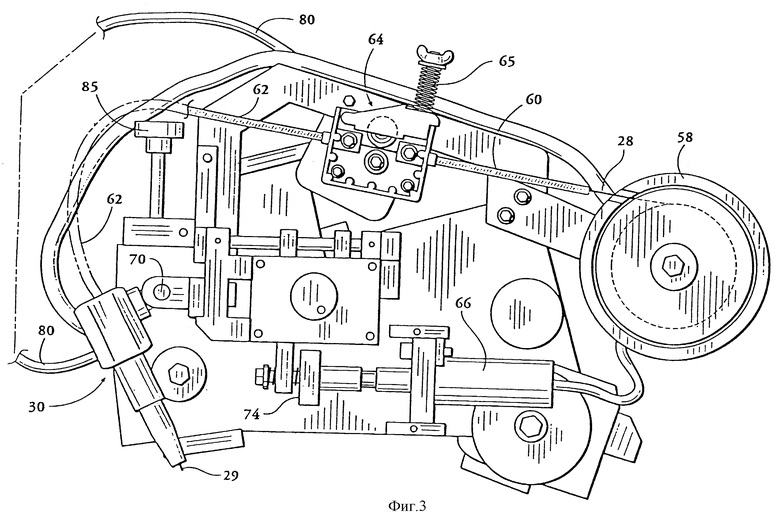

Фиг.3 представляет вид спереди аппарата на фиг.2.

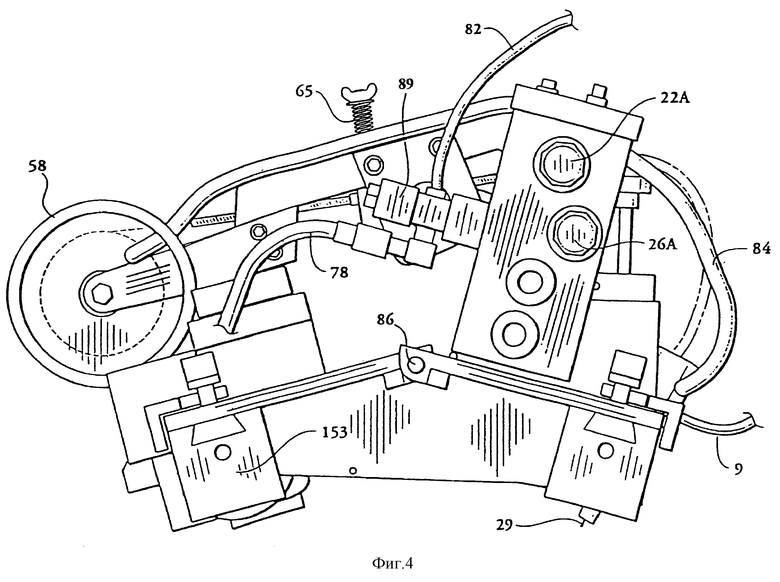

Фиг.4 представляет вид сзади аппарата на фиг.3.

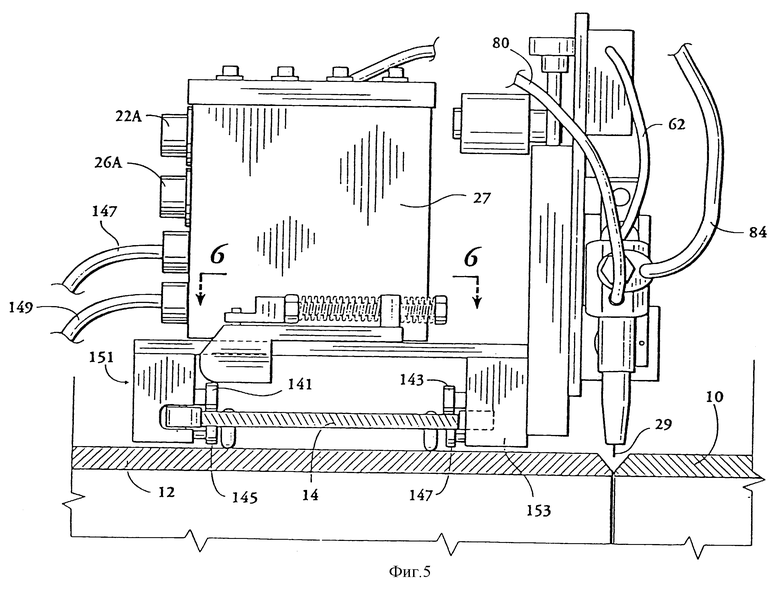

Фиг.5 представляет вид слева аппарата на фиг.4.

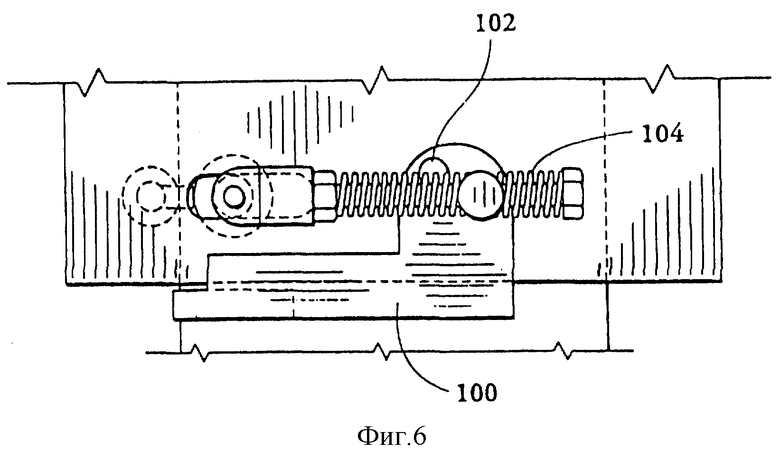

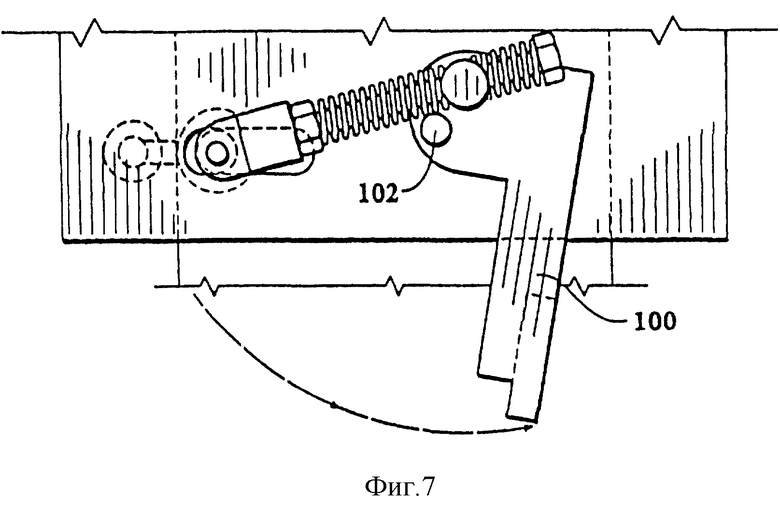

Фиг. 6 изображает разъемные устройства для фиксации направляющих и ведущих роликов электросварочного аппарата на направляющей дорожке.

Фиг. 7 -аналогична фиг.6 за исключением того, что фиксаторы находятся в разъединенном положении.

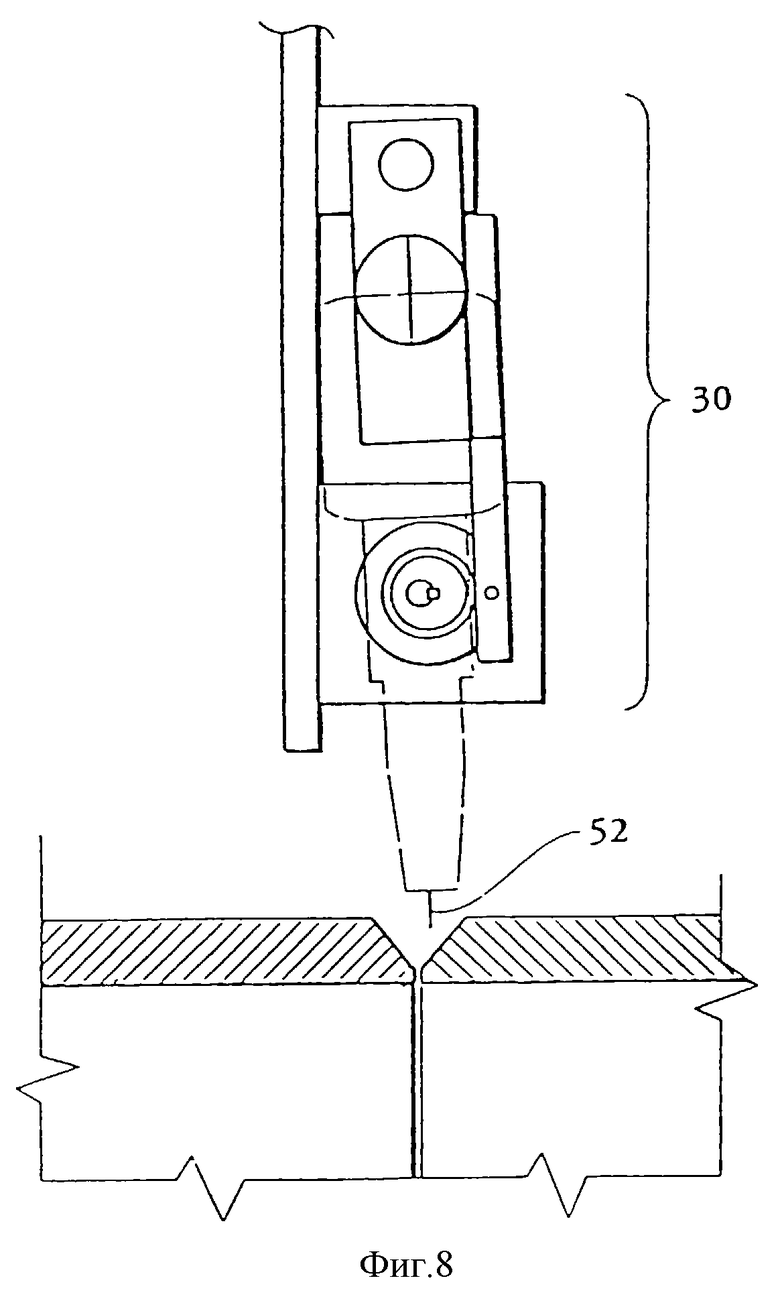

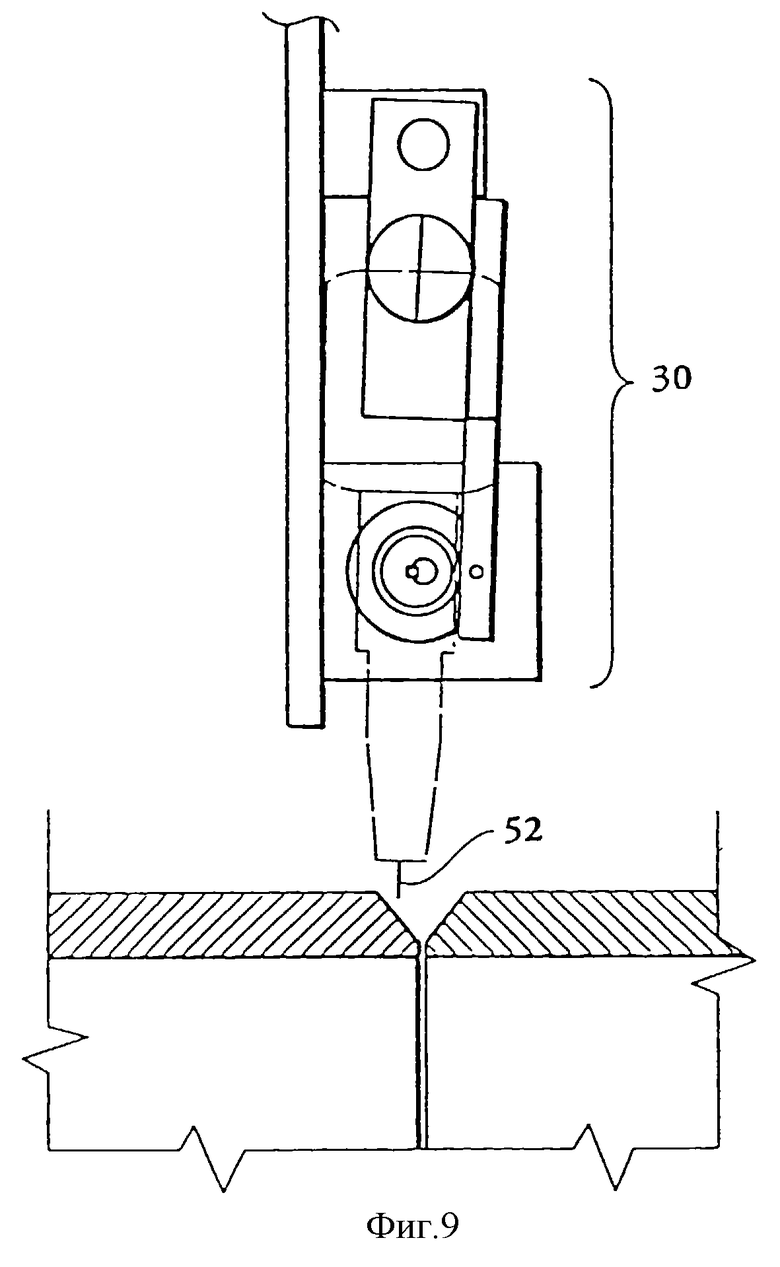

Фиг.8 и 9 вместе показывают колебание сварочной головки.

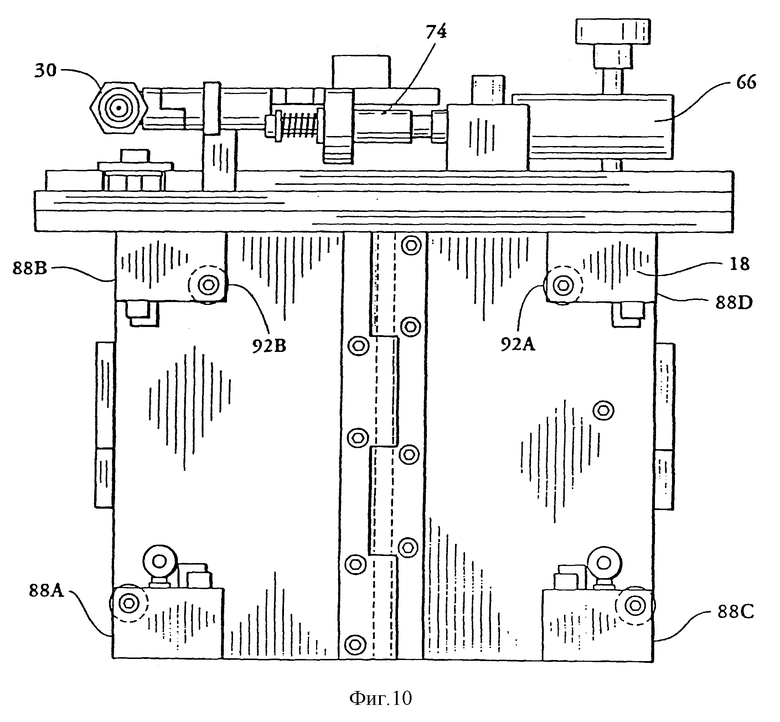

Фиг.10 представляет вид аппарата снизу.

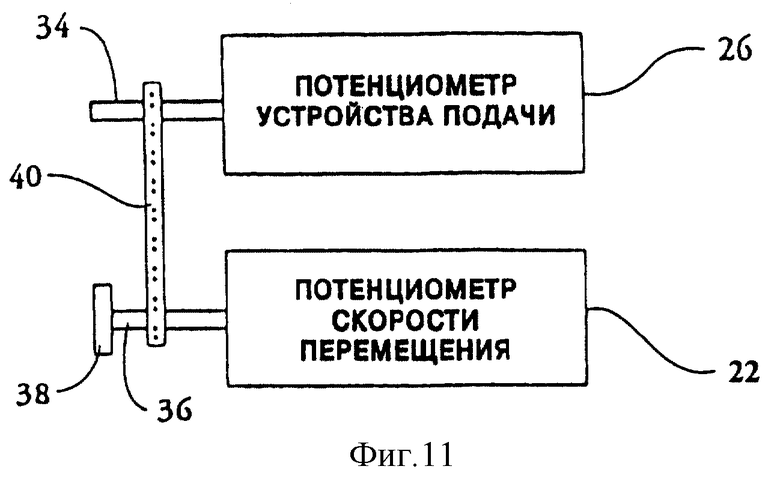

Фиг. 11 показывает соединение потенциометра для перемещения устройства подачи электродной проволоки с потенциометром устройства приводного электродвигателя, так чтобы поступление электродной проволоки было увязано с изменением скорости электросварочного аппарата.

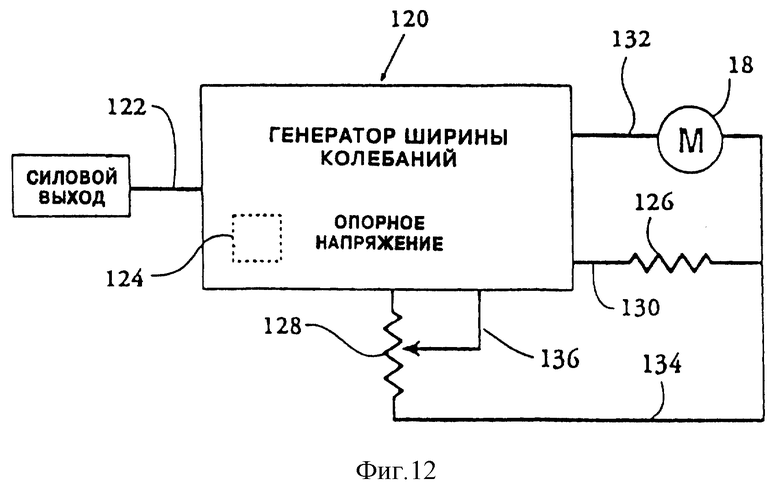

Фиг. 12 представляет схему системы контроля скорости двигателя электросварочного аппарата.

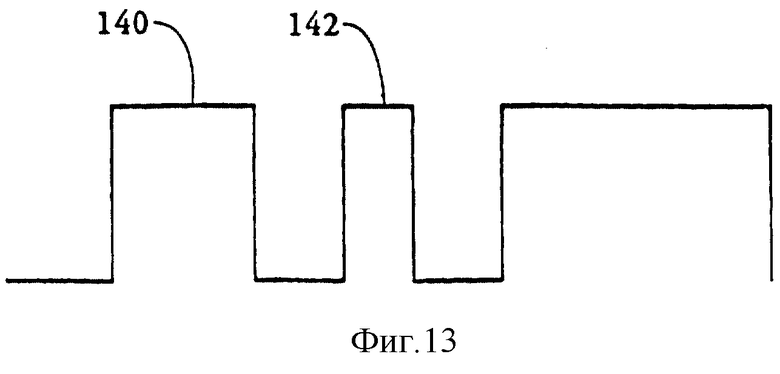

Фиг. 13 представляет график циклов контрольной системы, показанной на фиг.12.

Описание изобретения

Первоначально рассматривается фиг.1, представляющая схематическое изображение основных частей системы для сварки с использованием усовершенствованного электросварочного аппарата. Там же показаны торцы первой трубы 10 и второй трубы 12, которые должны быть сварены вместе. Направляющая дорожка 14 располагается и закрепляется снаружи трубы, рядом с местом соединения торцов. По этой направляющей перемещается электросварочный аппарат 16. Как правило, используются два электросварочных аппарата, но показан только один. Положение направляющих роликов 20 позволяет удерживать электросварочный аппарат на дорожке 14 во время его перемещения. В электросварочном аппарате имеется приводной двигатель 18 для перемещения имеющих насечку ведущих роликов 21 по направляющей 14. Скорость двигателя контролируется потенциометром 22.

Сварочная головка 30 закреплена на электросварочном аппарате 16 и осуществляет подачу электродной проволоки 28, проходящей через сварочную головку 30 в виде электрода 29.

Направляющая 14 расположена на трубе 12 так, что конец электродной проволоки 28 должным образом размещается по отношению к торцам труб 10 и 12. СО2 электромагнитный клапан 32 крепится на электросварочном аппарате 16 и подает СО2 или другой газ так, чтобы тот выходил из нижнего конца сварочной головки 30 у кончика электродной проволоки 29.

При работе устройства, показанного на фиг.1, СО2 клапан первоначально открывается так, чтобы любой другой газ вытеснялся из пространства вокруг электрода 29, прежде чем на него подается электрический ток. Электроэнергия для сварочной головки 30 подается через кабель 84 от источника электроэнергии с обеспечением поверхностного натяжения 31, который в дальнейшем будет описан как новый источник энергии для автоматических сварочных систем с применением электросварочного аппарата. Для работы источник энергии включается.

Затем одновременно включаются двигатель устройства подачи 24 и приводной двигатель перемещения электросварочного аппарата 18. В результате электросварочный аппарат 16 начинает двигаться по направляющей 14. Оператор наблюдает за процессом, обращая особое внимание на сварочную ванну. Скорость перемещения электросварочного аппарата должна быть такова, что конец электрода 29 находится непосредственно перед ванной. По мере перемещения электросварочного аппарата вокруг трубы сила гравитации влияет на движение ванны. Оператор компенсирует это с помощью потенциометра 22, контролирующего изменение скорости в процессе сварки. Если устройство подачи не обеспечивает достаточно быстрое поступление электродной проволоки, контрольный потенциометр 26 может увеличить скорость подачи, а в случае необходимости уменьшить. Указанная операция также производится в процессе перемещения электросварочного аппарата 16 по направляющей 14. (Прежде скорость перемещения электросварочного аппарата никогда не варьировалась в процессе сварки.)

Вместо того, чтобы контролировать скорость двигателя 18 независимо от скорости двигателя подачи электродной проволоки 24, можно сделать скорость двигателя подачи зависящей от скорости двигателя перемещения аппарата. Необходимая аппаратура показана на фиг.11. Оператор сварочного аппарата поворачивает рукоятку 38, чтобы отрегулировать скорость электросварочного аппарата. Изменение скорости производится по обычной схеме работы потенциометра. В подобном случае имеется приводная цепь или приводной ремень 40, соединяющий оси или ротор 34 потенциометра устройства подачи 26 с ротором 36 потенциометра двигателя перемещения 28. Таким образом, при вращении колеса 38 приводная цепь 40 заставляет ротор 34 регулировать потенциометр устройства подачи 26. Таким образом, при изменении скорости перемещения электросварочных аппаратов скорость поступления электродной проволоки тоже изменяется.

Трактор для сварки 42 трубопровода оснащен генератором, подающим электроэнергию к источнику электроэнергии с обеспечением поверхностного натяжения 31. В принципе, источник электроэнергии с обеспечением поверхностного натяжения позволяет передавать и изменять ток электрода в пределах микросекунд, например, на практике зафиксирована величина в 750 микросекунд. Поставки источника лектроэнергии с обеспечением поверхностного натяжения осуществляет Линкольн Электрик Компани, Кливленд, штат Огайо 44117-1199, США.

Далее рассматривается фиг.2, изображающая усовершенствованный электросварочный аппарат 16, смонтированный на направляющей 14, идущей вокруг трубы 44. В качестве направляющей 14 может использоваться обычная дорожка для электросварочного агрегата. Принципиальные узлы электросварочного аппарата 16 включают сварочный электрод 31 на сварочной головке 30, оснащенной коническим газовым соплом 50, направляющим сварочный газ, обычно СO2, к электроду 29. Кабель 84 подсоединяет источник электроэнергии с обеспечением поверхностного натяжения 31 к сварочной головке 30. Сварочная проволока, т.е. электрод, намотана на барабан 58 и проходит через щиты 60 и 62, между которыми располагается устройство подачи электродной проволоки 64. Устройство для подачи электродной проволоки является стандартным и имеет регулировку натяжения 65. Устройство 64 предназначено для подачи электродной проволоки с установленной скоростью через сварочную головку 30. Шланг для подачи СO2 газа 82 соединяется со сварочной головкой 30 обычным путем. Генератор 66 обеспечивает работу колебательного механизма 68, подсоединенного через разъем 70 для обеспечения колебания сварочной головки 30 так, чтобы электрод двигался туда и обратно по пространству между свариваемыми торцами трубы. Разъем 70 может использоваться для регулировки сварочной головки 30. Ручка 85 используется для регулировки высоты сварочной головки.

Далее рассматривается фиг.3, где показан электросварочный аппарат 16 в увеличенном масштабе. Представлен регулировочный механизм 74 генератора, позволяющий регулировать высоту петли колебаний, т.е. ширину колебаний. (Система может быть аналогичной используемой на обычных электросварочных аппаратах.)

Далее рассматриваются фиг.8, показывающая колеблющийся конец электрода в одном положении, и фиг.9, где конец электрода показан в другом положении. Конец электрода 52 удерживается в сварочной головке 30. Подобная система используется и в обычных электросварочных аппаратах и показана здесь только для облегчения понимания предлагаемого устройства в целом.

На фиг. 3 также показана регулировочная ручка 85 для регулировки высоты сварочной головки по отношению к электросварочному агрегату и свариваемой трубе.

Обязательно следует обеспечить подводку газа, желательно углекислого, к сварочной головке. На фиг.4 показан газопроводный шланг 78, подсоединенный к электромагнитному клапану 89, от которого в свою очередь отходит шланг 82 к сварочной головке. Газ поступает через клапан, когда тот открыт. Силовой кабель 84 от источника электроэнергии с обеспечением поверхностного натяжения 31 обеспечивает рабочий ток для сварочной головки 30.

Различные шарнирные соединения 86 при необходимости обеспечивают изменение угла наклона сварочной головки.

Далее рассматривается приводной двигатель 18 и ведущие ролики 21 относительно того, как они удерживают и перемещают аппарат по направляющей 14. Ведущие ролики могут быть обычными, и показаны для довершения общей картины. Далее рассматриваются фиг. 6, 7 и 10. Фиг.10 представляет вид снизу электросварочного аппарата 16. На нем показаны гнезда 88А, 88В, 88С и 88D для роликов. Внутри блоков 88А и 88С показаны боковые ролики 90, а в блоках 88В и 88D показаны приводные ролики с насечкой 92А и 92В, работающие от двигателя 18. Боковые ролики плотно удерживают электросварочный аппарат на направляющей. Ролики с насечкой обеспечивают движение электросварочного аппарата по направляющей. На фиг. 6 и 7 показан защелкивающийся рычаг для фиксации роликов. На фиг. 7 механизм фиксации отсоединен так, чтобы ролики могли быть правильно расположены. Ролики должны плотно прилегать к направляющей дорожке. Для этого имеется пружина и установочные гайки 104.

Как показано на фиг.5, опорные подшипники 141 и 143 на верху направляющей 14, и подшипники 145 и 147 внизу направляющей 14, удерживают электросварочный аппарат 16 в контакте с направляющей 14.

Также на фиг.10 показаны: вид снизу сварочной головки 30, приводного мотора генератора 66 и регулировки генератора 74.

Механизм подачи электродной проволоки был усовершенствован по сравнению с аналогичными устройствами обычных электросварочных аппаратов. Для того, чтобы изменить скорость мотора подачи электродной проволоки или скорость приводного двигателя прежде требовалось останавливать электросварочный аппарат. В данном изобретении осуществлена модификация, позволяющая изменять скорость подачи электродной проволоки без остановки движения электросварочного аппарата. Механизм перемещения электросварочного аппарата по направляющей 14 был модифицирован по сравнению с механизмом обычных аппаратов так, чтобы скорость приводного двигателя могла варьироваться без остановки процесса сварки.

Приспособления для контроля скорости двигателя электросварочного аппарата и скорости мотора подачи электродной проволоки будут рассмотрены в отношении фиг.12 и 13.

Далее рассматривается фиг.12, где схематично показаны приспособления контроля скорости двигателя электросварочного аппарата 18. (Показанная система может также использоваться для контроля скорости мотора подачи электродной проволоки 24. ) Он включает генератор ширины колебаний 120 с силовым входом 122. Генератор ширины колебаний 120 имеет опорное напряжение 124, нормально составляющее 2,5 В. Силовая цепь 132 соединяется с двигателем 18. Скорость двигателя 18 изменяется в зависимости от напряжения цепи 132. Вывод двигателя обеспечивается через цепь 134 и реостат 128 обратно на генератор 120. Имеется цепь обратной связи 130 от цепей 134 к генератору 120 с резистором 126, обеспечивающим высокоточную обратную связь с генератором 120. Реостат 128 может регулироваться для изменения скорости двигателя 18 (перемещением рычага потенциометра 22). С изменением сопротивления реостата 128 изменяется выходное напряжение в цепи 132. Затем напряжение цепи 130 сравнивается с опорным напряжением генератора 124. Ширина колебаний 140, 142, показанная на фиг. 13, изменяется до тех пор, пока обратные показания в цепи 130 не уравниваются с опорным напряжением. Так контролируется скорость двигателя 18. Опытный конструктор мог бы с легкостью применить систему контроля скорости на основе прилагаемых схематических чертежей и объяснения. Для контроля скорости двигателя могут применяться и иные способы.

На фиг. 4 и 5 показаны ручки потенциометра управления скоростью перемещения электросварочного аппарата 22А и скоростью устройства подачи электродной проволоки 26А, смонтированные на блоке управления 27. Эти ручки могут применяться совместно с регулировочным устройством, показанным на фиг. 2, чтобы регулировать скорость двигателя перемещения электросварочного аппарата и двигателя подачи электродной проволоки вместе или по отдельности. Контрольные кабели 147 и 149 соединяют блок управления 27 с двигателем перемещения 18 и двигателем подачи 24.

Описав основные составные части изобретения, в дальнейшем переходим к описанию процесса. В процессе торцы секций труб 10 и 12 располагаются вплотную друг к другу, как показано на фиг.1. Направляющая 14 закреплена вокруг секции трубы 12. Источник электроэнергии с обеспечением поверхностного натяжения 31 соединен с генератором 33 трактора для монтажа трубопровода для обеспечения энергии для сварки. Направляющая 14 установлена так, что конец электрода 29 расположен точно в зазоре между секциями труб 10 и 12. В дальнейшем производится нормальная подгонка высоты и колебаний сварочной головки 30.

Затем к соленоиду двуокиси углерода 80 подается энергия, чтобы открыть источник доступа СО2 и подвести СО2 к сварочной головке 30. Теперь двигатель перемещения 18 и двигатель подачи электродной проволоки 24 будут запускаться автоматически, как только конец электрода 29 оказывается в соответствующем положении.

Начальный проход при заварке корня шва производится снаружи трубы в положении, показанном на фиг.1. При этом использование источника электроэнергии с обеспечением поверхностного натяжения имеет решающее значение. Источник электроэнергии с обеспечением поверхностного натяжения 31 работает ни на постоянном токе, ни на постоянном напряжении. Наоборот, это высокочастотный механизм с токовым управлением, где энергия, подводимая к дуге, основывается на моментальном соответствии, а не на "усредненном напряжении переменного тока". Это источник энергии с возможностью подачи и изменения тока электрода в пределах микросекунд.

В процессе того, как двигатель перемещает электросварочный аппарат 16 по направляющей 14, оператор следит за тем, чтобы конец электрода 29 находился чуть впереди сварочной ванны. По мере продвижения вниз электросварочного аппарата 16 сила гравитации обуславливает ускорение движения сварочной ванны. Оператору достаточно просто повернуть ручку 22А, как показано на фиг.4, чтобы отрегулировать нужную скорость. Оператор может также отрегулировать скорость двигателя подачи электродной проволоки 24 с помощью ручки 26А, показанной на фиг.4. Обе операции не требуют остановки как двигателя перемещения 18, так и двигателя подачи 24. На обратной стороне трубы, изображенной на фиг.1, имеется вторая сварочная головка (не показана). Второй оператор управляет своим электросварочным аппаратом по только что описанному способу. Один из электросварочных аппаратов запускается чуть раньше другого, так, чтобы не оставалось зазора наверху, где начинаются наплавленные валики сварного шва; и один из аппаратов останавливается чуть раньше другого, чтобы последний смог продолжить валик сварного шва внизу до его замыкания. Операция целиком и полностью выполняется снаружи трубы. При этом вследствие описываемой новой системы отсутствует выпирание внутрь трубы подтеков или подобных дефектов. Таким образом, исключается очень дорогостоящая процедура. После заварки корня шва повторные проходы могут при желании осуществляться с применением обычного оборудования.

Хотя изобретение описывалось достаточно подробно, понятно, что в детали конструкции могут вноситься многочисленные изменения при сохранении общего подхода и рамок данного изобретения. Принимается, что изобретение не ограничено описанным для примера комплектом оборудования, но ограничивается только рамками прилагаемой формулы изобретения, включая полный спектр эквивалентного оборудования, указанного для каждого элемента.

Изобретение относится к сварке, в частности к технологии и оборудованию для сварки труб, и может найти применение при строительстве трубопроводов различного назначения. На наружной стороне трубы располагают электросварочный аппарат. В процессе сварки торца первой трубы с торцом второй трубы его постоянно перемещают по направляющей. Выполняют начальный проход при заварке корня шва с использованием электродной проволоки для формирования сварочной ванны между торцами труб. Для удержания конца электродной проволоки впереди сварочной ванны во время выполнения начального прохода осуществляют изменение скорости перемещения электросварочного аппарата без его остановки. Силовой генератор установлен на сварочном тракторе для приведения его в действие. Источник электроэнергии соединен с генератором. В устройстве также имеются электросварочный аппарат с устройством подачи электродной проволоки, сварочной головкой и механизмом для управления перемещением электросварочного аппарата по окружности трубы и средства для соединения сварочной головки с источником электроэнергии и средство регулирования скорости перемещения электросварочного аппарата в процессе сварки по направляющей. Источник электроэнергии выполнен с возможностью обеспечения поверхностного натяжения, что позволяет получить на наружной поверхности трубы небольшой плоский шов, нет необходимости использовать дополнительное оборудование. 2 с. и 26 з.п. ф-лы, 13 ил.

| "Руководящие технические материалы по сварке при монтаже оборудования тепловых электростанций", РТМ-1С-81 | |||

| - М.: Энергоиздат, 1982, с | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| US 5227601, 13.07.1993 | |||

| СПОСОБ АВТОМАТИЧЕСКОЙ СВАРКИ НЕПОВОРОТНБ1Х СТЫКОВ ТРУБ | 0 |

|

SU255441A1 |

| Способ дуговой сварки | 1977 |

|

SU737171A1 |

| Способ дуговой сварки неповоротных стыков труб | 1976 |

|

SU707729A1 |

| SU 761204, 07.09.1980. | |||

Авторы

Даты

2002-04-20—Публикация

1996-10-10—Подача