Изобретение относится к способам обработки материалов резанием, а именно к способу охлаждения зоны резания.

Известен способ охлаждения зоны резания (RU, A, 203788), при котором газообразную смазочно-охлаждающую среду подают в зону резания через ионизатор с коронирующим разрядом. Под действием электрического поля коронирующего разряда происходит ионизация и озонирование смазочно-охлаждающей среды. Ионизированный и озонированный поток смазочно-охлаждающей среды подается в зону резания со скоростью не менее скорости резания. Для возбуждения коронного разряда используют регулируемый электрический ток. Величину тока изменяют в соответствии с изменением скорости подачи газообразной смазочно-охлаждающей среды, что позволяет регулировать физико-химические параметры газообразной смазочно-охлаждающей среды. В результате окисная пленка, образуемая на взаимодействующих поверхностях обрабатываемого материала и режущего инструмента, имеет достаточную и равномерную толщину, а также происходит эффективный отвод тепла из зоны резания.

Однако такой способ не может обеспечить достаточной размерной стойкости инструмента.

В основу изобретения положена задача создания способа охлаждения зоны резания, который обеспечил бы подачу в зону резания газообразной смазочно-охлаждающей среды с оптимальными физико-химическими параметрами, при которых обеспечивается повышенная размерная износостойкость инструмента, а также создание устройства для осуществления этого способа.

Поставленная задача решается тем, что в способе охлаждения зоны резания, при котором в зону резания подают газообразную смазочно-охлаждающую среду, обработанную в ионизаторе в поле коронного разряда, согласно изобретению, газообразную смазочно-охлаждающую среду подают в ионизатор под давлением не менее 0,04 ат, в котором формируют из газообразной смазочно-охлаждающей среды струю, длину которой устанавливают меньше 30 ее диаметров на выходе из ионизатора.

Соотношение между длиной сформированной струи и ее диаметром на выходе из ионизатора получено экспериментальным путем. Длина струи, выбранная из данного соотношения, и величина давления, под которым подается в ионизатор газообразная смазочно-охлаждающая среда, позволяют оптимизировать параметры направленного потока смазочно-охлаждающей среды, а именно, повышается устойчивость струи конвенционным потокам, которые приводят к ее разрушению. Это способствует образованию устойчивой равномерной окисной пленки на поверхности режущего инструмента и обрабатываемой поверхности. Образовавшаяся окисная пленка служит смазкой в процессе обработки. В результате чего повышается износостойкость инструмента, а именно размерная износостойкость, что особенно важно при обработке поверхностей с минимальными геометрическими допусками, одновременно снижается шероховатость обрабатываемой поверхности. Минимальная длина струи ограничена конструктивными параметрами установки, реализующей предлагаемый способ, а также размерами зоны резания. Так как процесс обработки происходит не в точке, а на определенной поверхности, необходимо, чтобы и окисная пленка образовывалась на всей обрабатываемой в данный момент времени поверхности. При увеличении длины струи свыше 30 ее диаметров на выходе ионизатора сформированная струя разрушается образующимися конвенционными потоками, что приводит к образованию неравномерной окисной пленки, а это влечет за собой снижение стойкости инструмента, его неравномерный износ и повышение шероховатости обрабатываемой поверхности. Т.е. струя смазочно-охлаждающей среды не оказывает влияния на результат обработки.

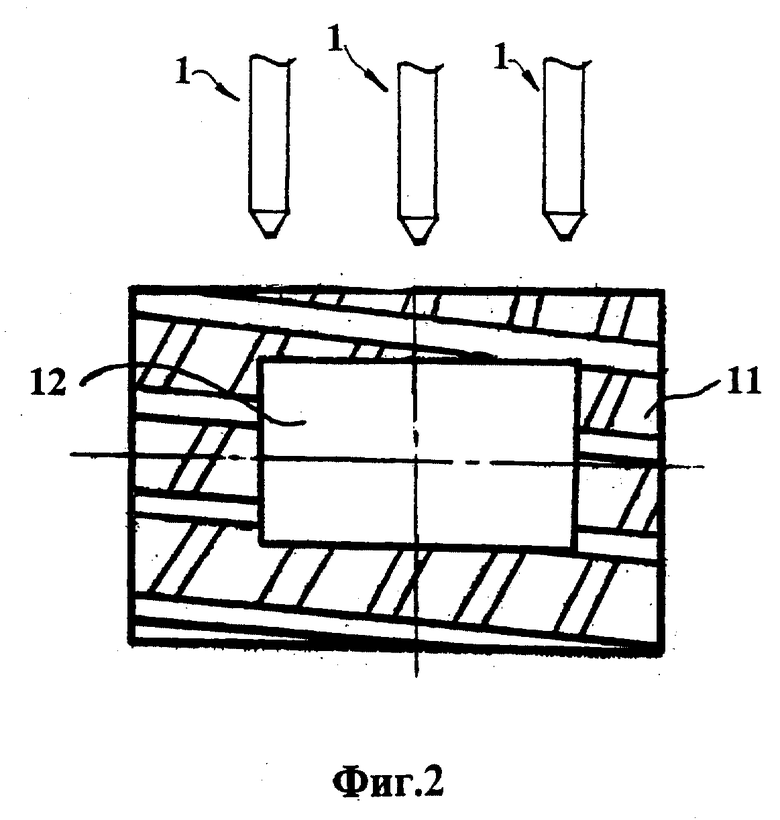

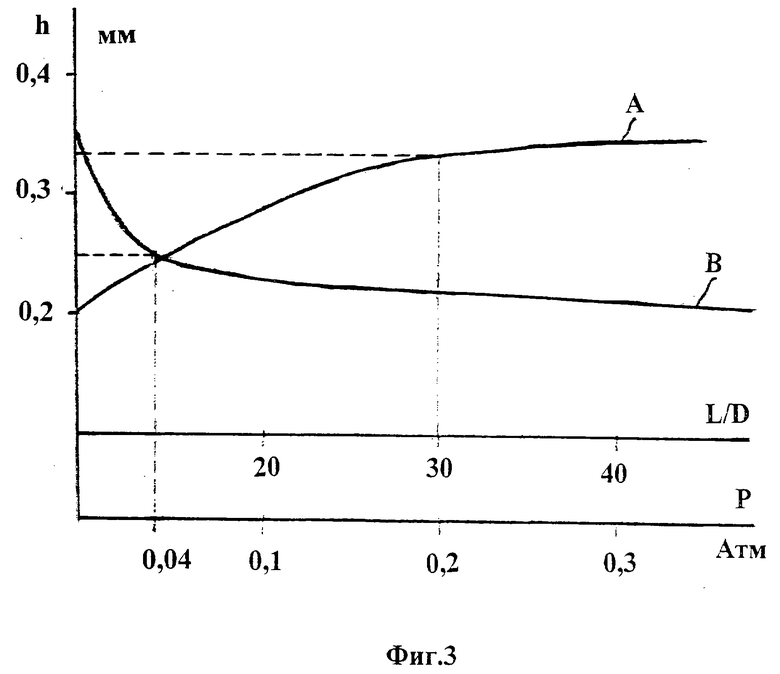

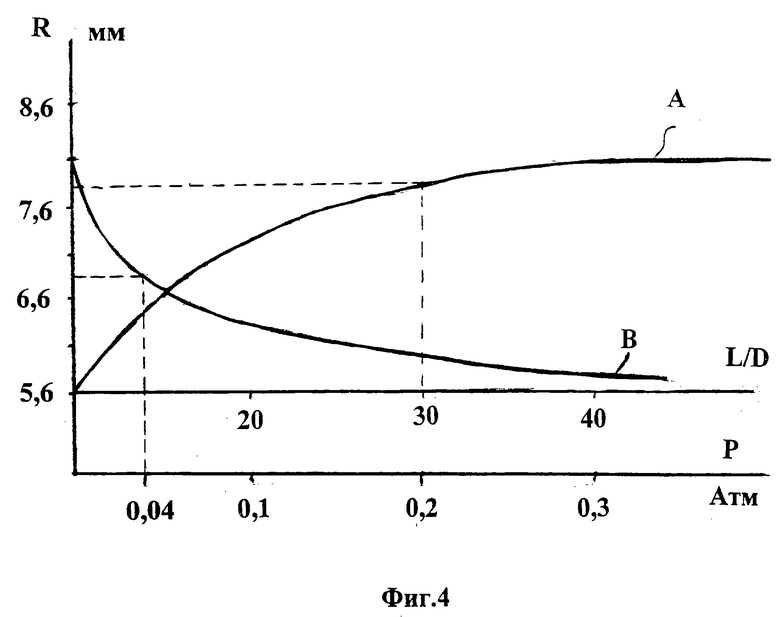

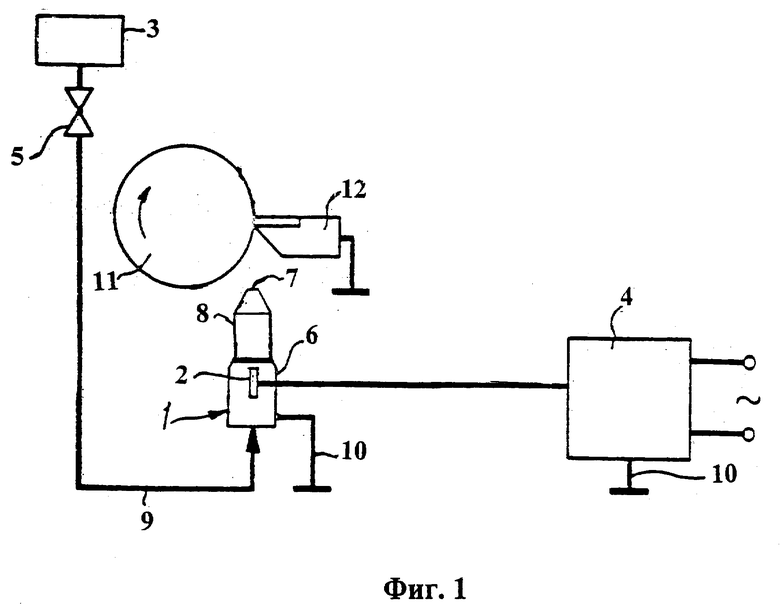

В последующем изобретение поясняется подробным описанием конкретного примера его выполнения со ссылкой на прилагаемые чертежи, на которых: на фиг. 1 изображена схема устройства для охлаждения зоны резания; на фиг. 2 - схема расположения нескольких ионизаторов; на фиг. 3 - график зависимости износа инструмента; на фиг. 4 - график зависимости шероховатости обрабатываемой поверхности.

Устройство для охлаждения зоны резания (фиг. 1) содержит ионизатор 1 любой конструкции с коронирующим электродом 2, например отрицательным, источник 3 подачи газообразной смазочно-охлаждающей среды, источник 4 питания, подключенный к коронирующему электроду 2, регулятор 5 давления газообразной смазочно-охлаждающей среды.

Ионизатор 1 содержит полый корпус 6, являющийся, например, электродом положительной полярности, с соплом 7, направленным в зону резания. Между корпусом 6 и соплом 7 установлен трубопровод 8. В корпусе 6 по его продольной оси установлен коронирующий электрод 2, подключенный к источнику 4 питания, в качестве которого использован источник переменного тока, или источник тока отрицательной полярности, или источник тока положительной полярности, выбор которого зависит от материала заготовки, режущего инструмента, режимов резания и состава газообразной смазочно-охлаждающей технологической среды.

Корпус 6 сообщен магистралью 9 с источником 3 подачи газообразной смазочно-охлаждающей среды, например сжатого воздуха, который при прохождении через корпус 6 и взаимодействии с полем коронного разряда, возбуждаемым между коронирующим электродом 2 и корпусом 6, ионизируется с одновременным образованием озона и в виде сформированной струи подается через сопло 7 в зону резания.

Регулятор 5 давления газообразной смазочно-охлаждающей среды включен в магистраль 9 и выполнен в виде известного устройства, обеспечивающего поддержание в заданных пределах давления подачи этой среды, в качестве которого можно использовать, например, вентиль, управление исполнительным (запорным) органом которого можно осуществлять вручную по показаниям прибора.

Источник 4 питания и ионизатор 1 подключены к шинам 10 нулевого потенциала.

Трубопровод 8 может быть выполнен из гибкого материала, что позволит расположить выходное отверстие сопла 7 на любом расстоянии от зоны резания и таким образом установить необходимую длину струи.

При фрезеровании, зубофрезеровании или сверлении, т.е. когда зона резания имеет значительные размеры, недостаточно иметь только один ионизатор 1, необходимо расположить несколько ионизаторов 1, как это показано на фиг. 2.

Способ осуществляется следующим образом.

При обработке резанием обрабатываемую деталь 11 приводят во вращение с заданной скоростью V, подводят к ее поверхности режущий инструмент 12 и при их контакте и взаимном относительном перемещении производится обработка детали 11 резанием. Скорость резания устанавливают в соответствии с выбранной технологией и изменяют в зависимости от материала заготовки и режущего инструмента, от типа используемого оборудования и так далее.

Корпус 6 ионизатора 1 устанавливают вблизи зоны обработки детали 11 так, чтобы с помощью трубопровода 8 сформированная соплом 7 струя имела длину, не превышающую 30 ее диаметров.

Одновременно с обработкой детали 11 в ионизатор 1 подают газообразную смазочно-охлаждающую среду под давлением не менее 0,04 ат, которое устанавливается с помощью регулятора 5 давления. Обработанная известным образом в поле коронного разряда ионизатора 1 газообразная смазочно-охлаждающая среда, попадая в трубопровод 8 и выйдя через сопло 7, формируется в струю, которая и подается в зону резания. Сформированная струя из газообразной смазочно-охлаждающей среды охлаждает режущий инструмент 12 и обрабатываемый материал детали 11, кроме того, такая струя ускоряет образование тонкой окисной пленки на поверхности обрабатываемого материала детали 11 и режущего инструмента 12, которая служит смазкой и снижает тепловыделение в зоне резания.

Для подтверждения выбранных параметров способа на токарном станке осуществляли обработку резанием детали из сплава 12Х18Н10Т, использовали режущий инструмент ВК8, скорость резания установили 90 м/мин. Обработку проводили в течение 60 мин. Для возбуждения коронного разряда использовали силу электрического тока 60 мкА. Диаметр выходного отверстия сопла для подачи смазочно-охлаждающей среды 5 мм.

А) Изменяли расстояние L от выходного отверстия сопла до зоны резания от 10 мм до 200 мм, а газообразную смазочно-охлаждающую среду подавали в ионизатор под давлением Р = 0,04 атм.

При изменении расстояния L замеряли шероховатость R (мм) обрабатываемой поверхности и износ h (мм) инструмента. На фиг. 4 и 5 показаны данные зависимости в виде кривых А. Как видно из графиков, при соотношении больше 30 шероховатость R поверхности и износ h инструмента достигают максимума, т.е. использование смазочно-охлаждающей струи не сказывается на процессе обработки.

Б) Расстояние L от выходного отверстия сопла до зоны обработки устанавливали 40 мм, а давление Р газообразной смазочно-охлаждающей среды изменяли от 0 до 0,3 атм.

Как видно из графиков на фиг. 4 и 5 (кривая В), при значениях давления Р меньше 0,04 атм происходит интенсивный износ инструмента, а обрабатываемая поверхность имеет высокую шероховатость.

Пример 1. На токарном станке 16К20 осуществляли обработку резанием детали из стали 20 Г, использовали режущий инструмент МС 1460, скорость резания установили 160 м/мин. Для возбуждения коронного разряда используют силу электрического тока 50 мкА. Диаметр выходного отверстия сопла для подачи смазочно-охлаждающей среды 5 мм, при этом установили расстояние от выходного отверстия сопла до зоны обработки 40 мм, т.е. соотношение между длиной струи и ее диаметром составило 8. Газообразную смазочно-охлаждающую среду подавали в ионизатор под давлением 0,05 Атм.

В результате размерная стойкость инструмента (до износа по задней поверхности 0,4 мм) по прототипу составила 40 мин, а при обработке предлагаемым способом составила 70 мин.

Пример 2. На токарном станке DZ 500 осуществляли точение колец подшипников из стали 100 Сr 6 (ШХ15). Для обработки наружного диаметра кольца использовали режущий инструмент НМW РТ NMG 2204 12, а для обработки торцевой поверхности - SNMG 1204 12, при этом скорость резания 120 м/мин, подача 0,35 мм/об, а глубина резания 1,0 мм. Для каждого инструмента был установлен свой ионизатор с диаметром сопла 4 мм. Для обработки наружного диаметра кольца ионизатор был установлен таким образом, что расстояние от выходного отверстия сопла до зоны резания составило 10 мм, а для обработки торцевой поверхности кольца ионизатор был снабжен гибким трубопроводом длиной 120 мм, при этом расстояние от выходного отверстия сопла до зоны резания составило 15 мм. Для возбуждения коронного разряда в ионизаторах использовали силу электрического тока 60 мкА и газообразную смазочно-охлаждающую среду в ионизаторы подавали под давлением в 1,2 атм. Таким образом, используя предлагаемый способ, до замены инструмента из-за его размерного износа было обработано 470 колец. Аналогичные детали были обработаны по способу-прототипу. Одним инструментом до его замены было обработано 264 кольца.

Из приведенного примера видно, что стойкость инструмента увеличивается почти в 2 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОХЛАЖДЕНИЯ ЗОНЫ РЕЗАНИЯ | 2002 |

|

RU2230647C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ЗОНЫ РЕЗАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2037388C1 |

| СПОСОБ ПОДАЧИ ГАЗООБРАЗНЫХ ТЕХНОЛОГИЧЕСКИХ СРЕД В ЗОНУ РЕЗАНИЯ | 2013 |

|

RU2562579C2 |

| Способ охлаждения и смазки режущих инструментов | 2016 |

|

RU2677441C1 |

| СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ТЕХНОЛОГИЧЕСКИХ СРЕДСТВ (СОТС) | 2004 |

|

RU2288088C2 |

| СПОСОБ ОХЛАЖДЕНИЯ И СМАЗКИ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2011 |

|

RU2524871C2 |

| СПОСОБ ОХЛАЖДЕНИЯ И СМАЗКИ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2008 |

|

RU2411115C2 |

| СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ТЕХНОЛОГИЧЕСКИХ СРЕДСТВ | 2007 |

|

RU2367556C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ИОНИЗИРОВАННЫХ И ОЗОНИРОВАННЫХ СОТС | 2004 |

|

RU2287419C2 |

| СПОСОБ ЭЛЕКТРОСТАТИЧЕСКОГО НАПЫЛЕНИЯ ПОРОШКОВЫХ ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2086312C1 |

Изобретение относится к обработке материалов резанием, в частности к способам охлаждения зоны резания, и может найти применение в различных отраслях машиностроения. В зону резания подают газообразную смазочно-охлаждающую среду , обработанную в ионизаторе в поле коронного разряда. Эту среду подают в ионизатор под давлением не менее 0,04 атм, и формируют из нее струю. Длину струи устанавливают меньше 30 ее диаметров на выходе из ионизатора. Такое сочетание параметров давления и длины струи позволяет оптимизировать параметры направленного потока смазочно-охлаждающей среды, а именно, повышается устойчивость струи конвенционным потокам, которые приводят к разрушению. Это способствует образованию устойчивой равномерной окисной пленки на поверхности режущего инструмента и обрабатываемой поверхности. В результате повышается износостойкость инструмента и одновременно снижается шероховатость обрабатываемой поверхности. 4 ил.

Способ охлаждения зоны резания, при котором в зону резания подают газообразную смазочно-охлаждающую среду, обработанную в ионизаторе в поле коронного разряда, отличающийся тем, что газообразную смазочно-охлаждающую среду подают в ионизатор под давлением не менее 0,04 атм, и формируют из газообразной смазочно-охлаждающей среды струю, длину которой устанавливают меньше 30 ее диаметров на выходе из ионизатора.

| СПОСОБ ОХЛАЖДЕНИЯ ЗОНЫ РЕЗАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2037388C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЗОНЫ РЕЗАНИЯ | 1990 |

|

RU2016738C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЗОНЫ РЕЗАНИЯ | 1991 |

|

RU2016739C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЗОНЫ РЕЗАНИЯ | 1991 |

|

RU2030276C1 |

| Ферромагнитный нагреватель | 1980 |

|

SU1023673A1 |

| Способ получения иодбензола | 1974 |

|

SU535271A1 |

| Экономайзер | 0 |

|

SU94A1 |

Авторы

Даты

1999-02-10—Публикация

1998-09-04—Подача