Настоящее изобретение касается способа управления или регулирования давления сжатия при разделении твердой и жидкой фазы прессуемого материала с помощью пресса, выполняющего во время процесса сжатия по крайней мере один цикл сжатия благодаря повышению давления.

У таких прессов прессуемый материал загружается и выгружается раздельно в виде отдельных друг от друга загрузок. Вследствие этого такие прессы называются прессами с прерывистым режимом работы. В настоящее время известно много работающих в прерывистом режиме фильтровальных прессов. Они выполнены как поршневые прессы, камерные фильтровальные прессы, цистерные прессы, упаковочные прессы, корзиночные прессы и т.д., при этом подача давления осуществляется с использованием пластин, поршней или мембран с помощью гидравлических, пневматических или механических средств.

Обработанные на таких прессах прессуемые материалы часто имеют очень различную прессуемость. Дополнительно к этому даже загружаемые последовательно друг за другом загрузки часто имеют различную прессуемость. Эти обстоятельства очень затрудняют определение рабочих параметров во время повышения давления согласно накопленному опыту. Вследствие этого согласно патентам EP-B 030444 и EP-A 0485901 уже известно несколько способов, которые позволяют выполнить автоматически управление или регулирование повышения давления, согласовываемое с прессуемым материалом.

Такие известные способы регулирования уровня давления сжатия имеют, однако, следующие недостатки:

постоянно требуется введение заданной величины, которая должна определяться опытным путем. Вследствие этого не устраняются приведенные выше трудности при наличии сильно отличающихся характеристик прессуемого материала;

следующий недостаток известных согласуемых способов состоит в том, что на практике невозможно добиться желаемого оптимирования и что при сравнении использования способов с заданными параметрами, полученными опытным путем, с такими способами получаются даже лучшие результаты;

наконец, цели оптимирования не согласуются с экономическими целями.

Вследствие этого в основе настоящего изобретения лежит задача создать способ регулирования давления сжатия указанного выше типа, который устранял бы указанные недостатки.

Согласно настоящему изобретению решение этой задачи достигается благодаря тому, что количество выпускаемой жидкой фазы из пресса измеряется непосредственно или косвенно и что на основании функции выпуска этой фазы в зависимости от времени определяется такой момент времени, при котором дальнейшее повышение давления ограничивается постоянной величиной, при этом этот момент времени для каждого цикла сжатия располагается в таком временном интервале, который начинается с началом выпуска жидкой фазы и заканчивается после истечения периода времени, который равен двойной продолжительности времени между началом выпуска и появлением усредненной максимальной мощности потока жидкой фазы.

Предпочтительные варианты исполнения способа определения такого момента времени, а также применения этого способа описаны в пунктах формулы изобретения.

Примеры исполнения настоящего изобретения поясняются в его описании и на фигурах прилагаемых чертежей более подробно.

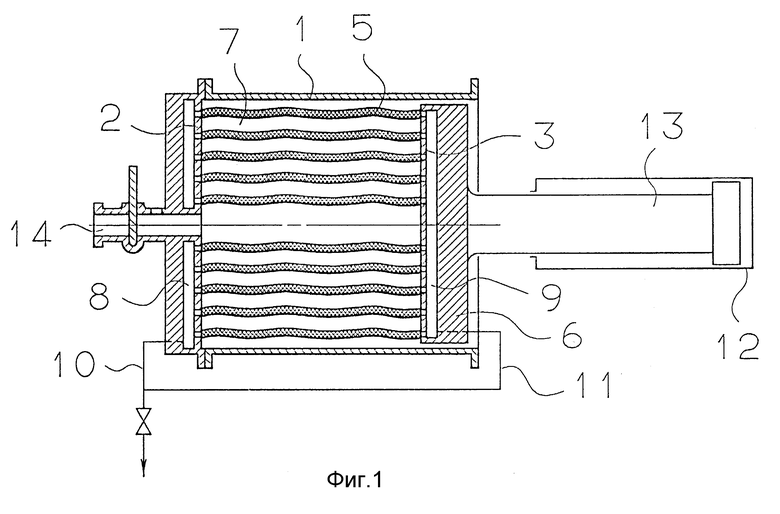

Фиг. 1 изображает частичный разрез по горизонтальному фильтровальному поршневому прессу, используемому для выполнения способа в соответствии с настоящим изобретением.

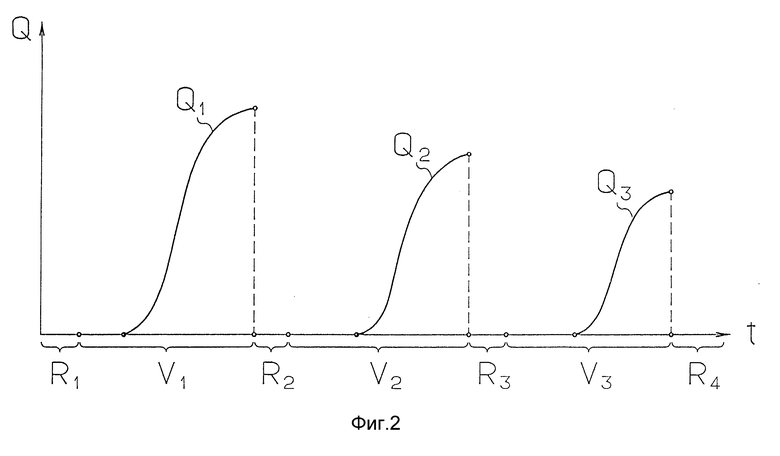

Фиг. 2 изображает графически функцию выпуска жидкой фазы в зависимости от времени.

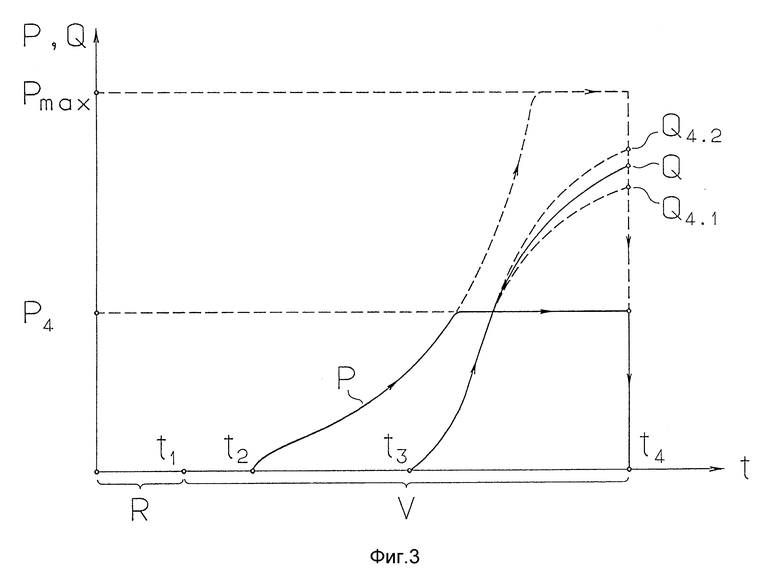

Фиг. 3 изображает графически функцию давления сжатия и количества сжатой жидкости в зависимости от времени во время одного возвратного движения поршня и последующего поступательного движения поршня пресса согласно фиг. 1.

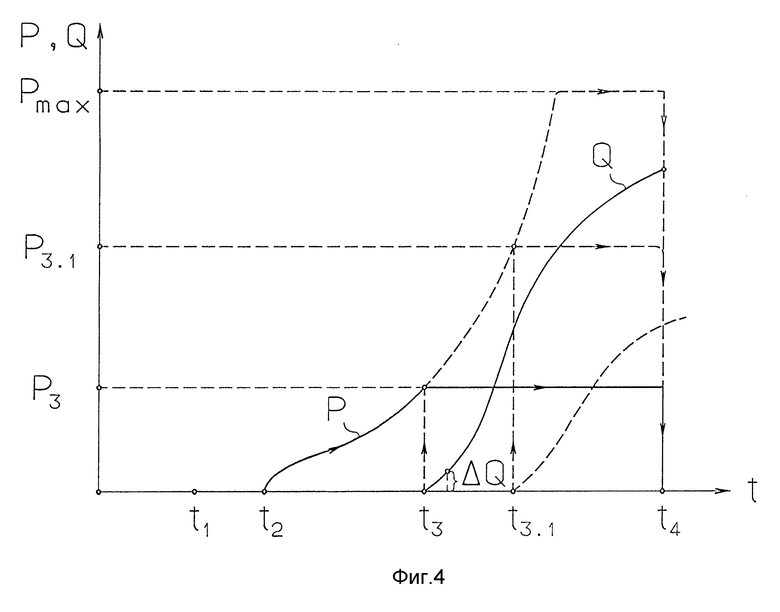

Фиг. 4 изображает графически функцию давления сжатия и количества сжатой жидкости в зависимости от времени согласно одному примеру исполнения способа в соответствии с настоящим изобретением.

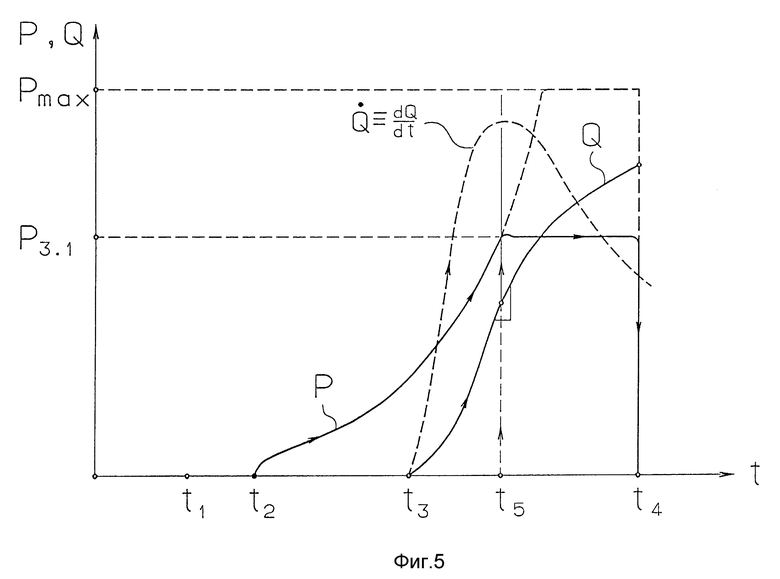

Фиг. 5 изображает графически функцию давления сжатия и количества сжатой жидкости в зависимости от времени согласно другому примеру исполнения способа в соответствии с настоящим изобретением.

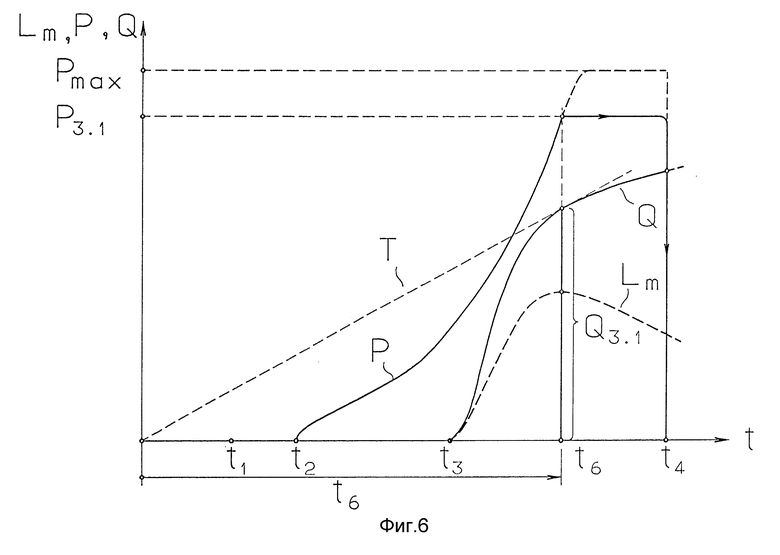

Фиг. 6 изображает графически функцию давления сжатия и количества сжатой жидкости в зависимости от времени согласно другому примеру исполнения способа в соответствии с настоящим изобретением.

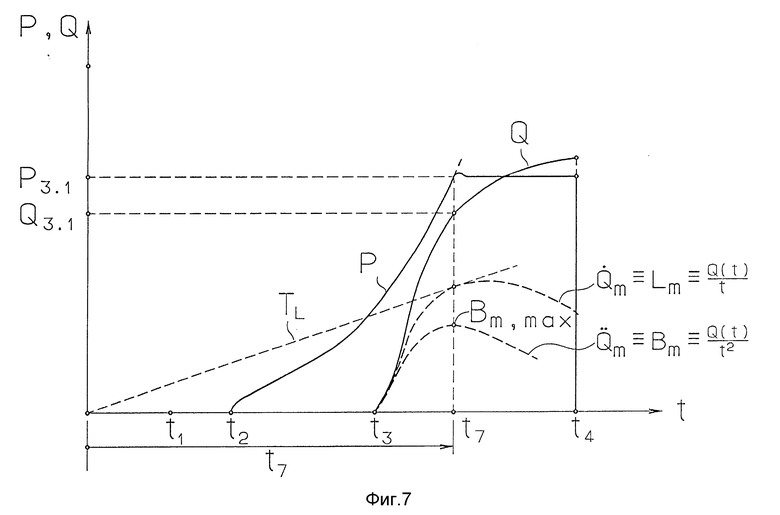

Фиг. 7 изображает графически функцию давления сжатия и количества сжатой жидкости в зависимости от времени согласно другому примеру исполнения способа в соответствии с настоящим изобретением.

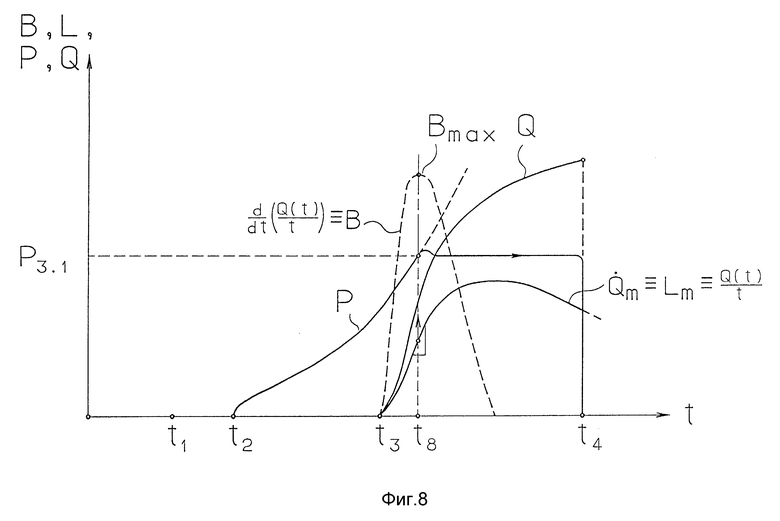

Фиг. 8 изображает графически функцию давления сжатия и количества сжатой жидкости в зависимости от времени согласно другому примеру исполнения способа в соответствии с настоящим изобретением.

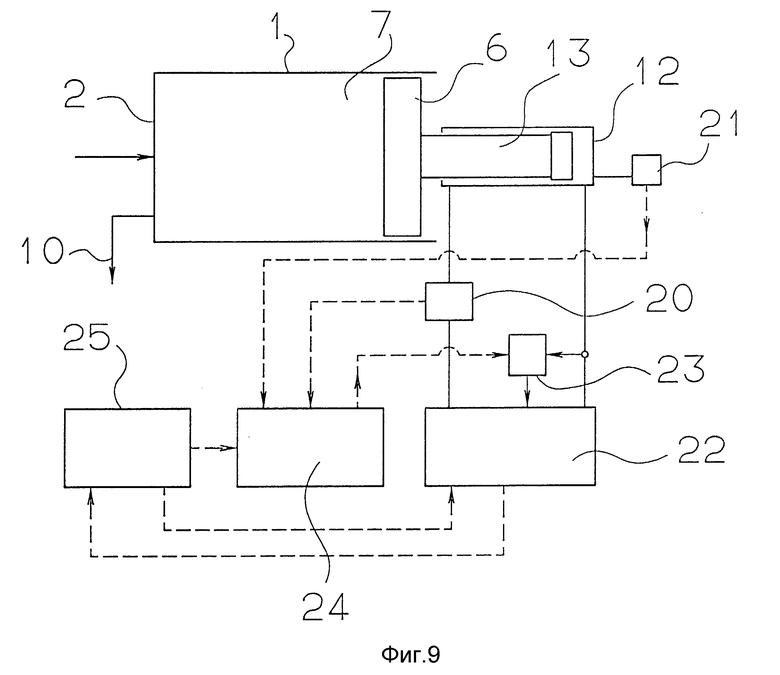

Фиг. 9 изображает схему установки, используемой для осуществления способа управления или регулирования давления сжатия в соответствии с настоящим изобретением.

Фиг. 1 изображает схематически горизонтальный фильтровальный поршневой пресс известного типа. Он включает корпус 1, который соединяется разъемно с нагнетательной пластиной 2. Напротив нагнетательной пластины 2 находится внутри корпуса пресса 1 вторая нагнетательная пластина 3, которая крепится на штанге 13 поршня вместе с поршнем 6. Штанга 13 поршня располагается подвижно в гидравлическом цилиндре 12 и выполняет вместе с поршнем 6 пресса операции по сжатию. Между нагнетательными пластинами 2 и 3 вводится прессуемый материал 7 через закрываемое наполнительное отверстие 14, через который проходит некоторое количество дренажных элементов 5.

Дренажные элементы 5 во время процесса сжатия направляют жидкую фазу прессуемого материала 7 в сборные камеры 8 и 9, которые расположены за нагнетательными пластинами 2 и 3. Что касается прессуемого материала, то речь идет о фруктах, и что касается жидкой фазы, то речь идет о фруктовом соке. Под действием давления, создаваемого поршнем 6 пресса, отводится жидкая фаза из прессуемого материала 7 через сборные камеры 8, 9 по сточным трубопроводам 10, 11 наружу. Сила сжатия производится в гидравлическом цилиндре 12, при этом между передней нагнетательной пластиной 2 вместе с корпусом пресса 1 и цилиндром 12 выполняется жесткое соединение, которое не показано на чертеже. После завершения процесса сжатия происходит опоражнивание пресса в результате разъединения и смещения в аксиальном направлении корпуса пресса 1 от нагнетательной пластины 2.

Известные технологические приемы процесса сжатия в обычном случае состоят в следующем.

Процесс заполнения: корпус пресса 1 закрывается нагнетательной пластиной 2; поршень 6 пресса возвращается; прессуемый материал 7 подается через отверстие 14.

Процесс сжатия: весь показанный на фиг. 1 блок пресса вращается вокруг средней оси; поршень 6 пресса движется поступательно под действием давления; сок отделяется от прессуемого материала под действием сжатия; давление сжатия прекращается.

Процесс разрыхления: поршень 6 пресса отводится назад при одновременно вращении всего блока пресса, показанного на фиг. 1, при этом оставшийся прессуемый материал разрыхлятся и отделяется.

Последующий процесс сжатия: технологические этапы сжатия и разрыхления повторяются несколько раз как циклы сжатия для каждой загрузки прессуемого материала, пока не будет достигнуто желаемое окончательное отжатое состояние.

Процесс опоражнивания: остатки процесса сжатия опоражниваются в результате открывания корпуса пресса 1 и отделения нагнетательной пластины 2.

Фиг. 2 изображает для описанного известного технологического процесса функцию выпуска отжатых количеств жидкости в зависимости от времени Q 1, Q 2 и Q 3 на каждое поступательное движение поршня 6 пресса в течение трех следующих друг за другом циклов сжатия. Каждый изображенный цикл сжатия начинается после окончания предыдущего выпуска с возвращения поршня R 1 до R 3, показанного на оси времени t, и с разрыхления и разделения прессуемого материала 7, с последующим поступательным движением поршня V 1 до V 3 при процессе отжатия количеств жидкости Q 1 до Q 3. Для лучшей наглядности показано на фиг. 2 при каждом цикле сжатия количество жидкости Q 1 до Q 3 с нулевой величины, хотя для всего процесса сжатия эти количества Q 1 до Q 3 должны складываться.

На фиг. 3 изображается более точно для цикла сжатия известного типа наряду с отжатым количеством жидкости Q также функция давления сжатия P в зависимости от времени возвращения поршня и последующего поступательного движения V поршня время возвратного движения R по оси времени t. После окончания возвратного движения R к моменту времени t1 начинается к моменту времени t2 повышение давления P в прессуемом материале. С задержкой по времени начинается затем к моменту времени t3 выпуск Q жидкой фазы. Как можно увидеть на этом примере, заканчивается дальнейшее повышение давления сжатия P при достижении порога давления P4 (проходящая кривая P). К заданному времени t4 давление сжатия P прекращает действовать (сравни: приемы, приведенные наверху под названием "процесс сжатия") и вместе с возвратным движением поршня начинается другой цикл пресса (не показано).

Не ограничивая давление величиной P4, поднимается давление сжатия P согласно показанной на фигуре штриховой линии до максимальной величины Pmax, создаваемое установкой. При этом спрессованное количество жидкости Q в зависимости от состояния прессуемого материала 7 будет повышаться или даже уменьшаться по сравнению с процессом при постоянном давлении P4 согласно пунктирной кривой Q 4.2 (кривая Q 4.1). Из этого вытекает, что постоянная заданная граничная опытная величина P4 едва ли может означать подачу максимального или оптимального количества жидкости Q для всех случаев. К этому следует добавить, что для каждого подъема пресса или цикла сжатия другое граничное давление P4 приводит к оптимальному результату.

При этом достигается существенное улучшение технологии при выборе граничного давления, согласованного с поступательным движением пресса, когда в соответствии с настоящим изобретением на основании функции выпуска количества Q жидкой фазы в зависимости от времени определяется момент времени, в который ограничивается дальнейшее повышение давления до постоянной величины. Пример варианта исполнения такого способа поясняется на фиг. 4. В качестве регулируемого параметра служит в данном в случае начало выпуска жидкой фазы в момент t3, изображенный кривой Q. В этот момент времени t3 давление сжатия ограничивается достигнутой в данном случае величиной P3 и сохраняется постоянным, как показано сплошной линией P. С точки зрения проведения техники измерения необходимо для определения начала выпуска t3 замерить по крайней мере небольшое количество выпуска ΔQ.

Как уже было упомянуто, на фигуре 3 после начала повышения давления P в момент времени t2 начинается выпуск О с задержкой по времени t3. После выполнения возрастающего количества поступательных движений пресса во время циклов сжатия сделанной загрузки продолжительность времени t2, ... t3 становится длиннее. Это означает, что при задержке начала выпуска в момент времени t3.1 в течение одного цикла сжатия с более высоким номером согласно примеру выполнения способа по фигуре 4 давление сжатия, как это следует из пунктирной кривой P, уже повышалось бы до более высокого порога P3.1. В случае хорошо сжимаемого прессуемого материала 7 при быстро возрастающей продолжительности времени t2 ... t3 от одного поступательного движения пресса до другого очень быстро повышается порог давление P3.1 и тем самым постоянное рабочее давление, в случае плохо сжимаемого прессуемого материала 7 напротив повышается очень медленно.

Во время процесса сжатия в соответствии с примером выполнения способа согласно фиг. 4 получается в общем постепенное повышение давления сжатия во время циклов. Этот способ применяется тогда, когда доля твердого вещества или доля влажной массы в отделенной жидкой фазе должна быть по возможности небольшой, потому что вследствие небольших нагрузок под действием давления прессуемого материала отделяется меньше влажной массы.

Также на фиг. 5 опять изображается функция давления сжатия P и спрессованного количества Q жидкости при отдельном цикле сжатия во время поступательного движения пресса в зависимости от времени. В данном случае заданное время t1, t2, t3, t4 имеет такое же значение, как и на фигурах 3 и 4. Время t5, к которому заканчивается повышение давления согласно кривой P и ограничивается на значении P3.1, определяется, однако, при таком варианте способа в результате достижения максимальной величины мгновенной мощности выпуска dq/dt = точка Q количества жидкости Q. Этот способ направлен на получение оптимальной комбинации выхода продукта и производительности при небольшой доле влажной массы. По сравнению со способом согласно фиг. 4 получается при этом более быстрое повышение давления пресса P3.1.

Фиг. 6 изображает операции при выполнении способа в соответствии с настоящим изобретением, при котором дальнейшее повышение давления заканчивается к моменту времени t6 и ограничивается величиной P3.1, как только усредненная мощность выпуска Q/t = Lm количества жидкости Q достигает максимальной величины. Характер функции Lm показан на фиг. 6 пунктирной кривой. Время t6 максимальной величины функции Lm должно измеряться с начала возвратного движения поршня, то есть от нулевой точки. Величина Q к моменту времени t6 обозначается значением Q3.1/t6. Вследствие этого величина t6 может определяться на фиг. 6 графически как величина времени точки касания тангенциальной Т в нулевой точке с кривой Q.

Поскольку время t6 для ограничения давления сжатия P согласно фигуре 6 оказывается больше, чем время ограничения t5 согласно фиг. 5 и t3 согласно фиг. 4, то получается согласно фиг. 6 очень быстрое повышение рабочего давления P3.1 в соответствии с поставленной целью получения по возможности высокой мощности пресса. Для получения максимальных выходов способ согласно фиг. 6 пригоден менее, так как при этом структура прессуемого материала разрушается сильнее, чем при осуществлении способа согласно фиг. 5 и 4.

Фиг. 7 изображает операции в случае примера выполнения способа сжатия, при котором дальнейшее повышение давления заканчивается в момент времени t7 и ограничивается величиной P3.1, как только среднее ускорение выпуска Q/(t2) = Вm количества жидкости Q достигнет максимальной величины. На основании обозначений, принятых на фиг. 7, получается максимальная величина Вm ускорения Q3. l/(t7)2. Вследствие этого можно t7 определять на фиг. 7 графически как момент точки касания тангенциальной TL в нулевой точке с кривой Lm средней мощности выпуска Q/t. Способ согласно фиг. 7 дает возможность получить в случае отделения сока от фруктов оптимальный результат сжатия относительно выхода и производительности, так как прежде всего для быстрого и качественного быстрого выпуска сока из капилляров фруктов характерным является среднее значение ускорения.

Для примера выполнения способа в соответствии с настоящим изобретением, при котором дальнейшее повышение давления в момент времени t8 заканчивается и ограничивается величиной P3.1, как только моментальное ускорение выпуска d/dt (Q/(t))= B количества жидкости 0 достигает максимальной величины, изображает фиг. 8 эти операции. Выполнение этого способа предъявляет особые требования к технике измерения, так как кривые количества Q(t) жидкости имеют на практике неравномерный характер и для образования дифференциальной величины должны быть сглажены. Также для образования необходимых для других вариантов способа величин dQ/dt, Q/t или Q/(t2) выполняется вследствие этого соответствующая обработка функций сигналов с использованием средств аналоговых или цифровых сигналов.

Фиг. 9 изображает схему установки для осуществления способа регулирования давления сжатия в соответствии с настоящим изобретением. Показанный на фиг. 1 пресс обозначается для упрощения аналогичными номерами. Вытекающее по трубопроводу 10 количество Q жидкости косвенно измеряется с помощью счетчика 20, замеряющего количество гидравлического масла, отводимого из обратной камеры гидравлического цилиндра 12. Давление сжатия P, оказываемое на прессуемый материал 7 поршнем 6 пресса, замеряется с помощью датчика давления 21 для гидравлического масла, установленного в гидравлическом цилиндре 12. Процесс сжатия управляется гидравлической системой 22 известного типа с помощью содержащихся в ней вентилей, насосов и масляных ванн вместе с вентилем 23, регулирующим давление.

Сигналы, выходящие из масляного счетчика 20 и датчика давления 21, подаются по изображенным пунктирными линиями трубопроводам к регулятору процессора 24 вместе с регулятором давления. В процессоре 24 происходят описанные на фигурах с 4 по 8 необходимые обработки сигналов и определение временных интервалов. Здесь же производятся также команды для регулирования давления сжатия в соответствии с настоящим изобретением для гидравлического цилиндра 12 и передаются в гидравлическую систему 22. Для обслуживания пресса, включения процессов сжатия, а также для других выполняемых автоматически операций способа предусматривается электрическая схема управления 25, которая управляет гидравлической системой 22.

Способ в соответствии с настоящим изобретением позволяет выполнить в зависимости от поставленной цели оптимальные ограничения давления в прессе при каждом движении поршня, согласованные с характеристиками разделения прессуемого материала. Помимо выбранной процедуры регулирования не требуется больше никакого введения заданной величины. Можно таким образом избегать ввода заданных величин или величин, полученных на основании опыта, которые оказывают помехи, и не требуются также данные о продукте. Пресс сам в процессе собственного оптимирования осуществляет давления сжатия в такие периоды времени, в которые должно быть ограничено повышение давления.

Изобретение относится к области выделения из материала его твердой и жидкой фазы. Техническая задача - оптимизация процесса. В случае фильтровальных прессов с периодическим режимом работы ограничивается дальнейшее повышение давления сжатия на основании характеристики выпуска сжимаемой жидкости в зависимости от времени. Моменты времени ограничения определяются с помощью процессора, в течение которых моментальные или усредненные мощности выпуска или ускорения выпуска жидкой фазы достигают своих максимальных величин. Таким образом, можно избежать введения заданных величин или величин, полученных на основании опыта, которые оказывают помехи. Этот пресс выполняет сам в течение одного процесса самооптимирование давления сжатия и периодов времени, в которые должно ограничиваться повышение давления в отношении непосредственно представленных параметров процесса и поставленных целей. 6 з.п. ф-лы, 9 ил.

| EP, 0485901, 20.05.92 | |||

| SU, 499133, 15.01.76 | |||

| SU, 355783, 16.10.72 | |||

| FR, 2254424, 15.08.75. |

Авторы

Даты

1999-02-10—Публикация

1995-02-15—Подача