Область техники

Изобретение относится к способу эксплуатации фильтра-пресса для разделения продукта на твердую и жидкую фазы, содержащему прессующую камеру с прессующим поршнем, применению способа, фильтру-прессу для осуществления способа и применению фильтра-пресса согласно ограничительным частям независимых пунктов формулы.

Уровень техники

Фильтры-прессы с прессующим поршнем используются предпочтительным образом в пищевой промышленности, например при изготовлении фруктовых соков. При этом мезгу из измельченных фруктов загружают в прессующую камеру, а затем за счет перемещения прессующего поршня подвергают давлению, причем жидкая фаза отводится через фильтрующе-дренажные элементы, а твердая фаза остается в прессующей камере. Поскольку прессующую камеру по технологическим причинам заполняют мезгой неполностью, движение перемещения прессующего поршня на первой фазе происходит без сдавливания мезги, причем лишь объем прессующей камеры согласовывается с имеющимся в ней количеством мезги. Если объем прессующей камеры равен объему мезги, то на второй фазе движения перемещения происходит сдавливание мезги прессующим поршнем для отжима от нее жидкой фазы. Поскольку на первой фазе движения перемещения требуются лишь небольшие усилия перемещения и желательна как можно более высокая скорость перемещения, тогда как на второй фазе требуются большие усилия перемещения при относительно низкой скорости перемещения, сегодня для привода прессующего поршня используют практически исключительно гидроцилиндры и ступенчато переключаемые гидронасосы таким образом, что к гидроцилиндру на первой фазе движения перемещения подают большой объемный поток гидравлической жидкости под низким давлением, а на второй фазе - небольшой объемный поток под высоким давлением. При этом простым образом происходит переключение за счет возрастания давления в гидравлическом контуре при касании прессующего поршня заполняющей прессующую камеру мезги. Существующий способ не позволяет, однако, повысить скорость перемещения, которая по экономическим соображениям была бы целесообразной, поскольку за счет этого повысился бы пик давления в прессующей камере при касании прессующего поршня мезги, что пошло бы во вред желаемому образованию вторичного фильтрующего слоя на фильтрующе-дренажных элементах и в отжатую жидкую фазу была бы нанесена повышенная доля осадка.

Изложение изобретения

Поэтому задачей изобретения является создание способа эксплуатации фильтра-пресса и фильтра-пресса, которые не имели бы недостатков уровня техники или, по меньшей мере, исключали бы их.

Эта задача решается посредством способа и фильтра-пресса согласно независимым пунктам формулы.

Первый аспект изобретения касается способа эксплуатации фильтра-пресса, содержащего прессующую камеру с прессующим поршнем для разделения предпочтительно органического продукта, от жидкого до пастообразного, на твердую и жидкую фазы. При этом на первом этапе подготавливают фильтр-пресс с подвергаемым разделению на твердую и жидкую фазы продуктом, расположенным в прессующей камере, и с прессующим поршнем, расположенным в заднем положении, причем объем находящегося в прессующей камере количества продукта заметно меньше объема прессующей камеры. На этом первом этапе прессующая камера, следовательно, заполнена продуктом лишь частично, т.е. степень заполнения в этой рабочей ситуации меньше 1. На втором, следующем за этим этапе прессующий поршень на первой фазе перемещают из заднего положения с уменьшением объема прессующей камеры, пока он не коснется находящегося в прессующей камере продукта. Это происходит в момент, в который объем прессующей камеры соответствует объему находящегося в прессующей камере продукта. На этой первой фазе движения перемещения, в основном, не происходит сдавливания продукта прессующим поршнем. Затем прессующий поршень на второй фазе, на которой объем прессующей камеры равен объему находящегося в прессующей камере количества продукта, перемещают дальше, сдавливая продукт прессующим поршнем и отжимая от продукта жидкую фазу. При этом прессующий поршень в момент возникновения равенства объемов прессующей камеры и расположенного в ней продукта, т.е. когда прессующий поршень в конце первой фазы касается продукта, перемещают со скоростью меньшей, чем скорость перемещения, усредненная на первой фазе движения перемещения. Следовательно, поршень на протяжении значительной части первой фазы своего движения перемещения, во время которой не происходит заметного сдавливания продукта в прессующей камере, перемещается заметно быстрее, чем в конце этой фазы и в начале последующей второй фазы движения перемещения, когда начинается возрастание давления в прессующей камере. В результате этого поршень касается продукта со скоростью меньшей по сравнению с усредненной скоростью перемещения на первой фазе, и возникает желаемое постепенное возрастание давления в прессующей камере без выраженного пика давления.

Благодаря способу эксплуатации согласно изобретению, с заметно большей по сравнению с уровнем техники скоростью перемещения на первой фазе движения перемещении поршня возможно достижение более высокой производительности переработка без повышения при этом доли осадка в отжатой жидкой фазе. Таким образом, при более высокой экономичности может быть получен качественно равноценный продукт.

В одном предпочтительном варианте способа на первой фазе движения перемещения скорость перемещения прессующего поршня уменьшают ступенчато или плавно с максимального значения до значения скорости перемещения в момент касания прессующим поршнем продукта, а именно предпочтительным образом согласно заданному профилю скорости перемещения, который может быть фиксированным или задаваться в зависимости от определенных параметров процесса, например от актуального заполненного количества продукта в прессующей камере и/или от характера продукта. При прессовании горизонтально перемещающимся прессующим поршнем предусмотрено также управление скоростью перемещения на первой фазе движения перемещения до касания прессующим поршнем продукта в зависимости от требуемого усилия перемещения таким образом, что при возрастании усилия перемещения вследствие сжатия продукта в прессующей камере скорость перемещения уменьшается. Это позволяет простым образом реализовать для первой фазы движения перемещения саморегулирование.

Предпочтительным образом прессующий поршень перемещают из заднего положения сначала с первой скоростью перемещения в заданное первое положение, в котором прессующая камера лишь частично заполнена продуктом, т.е. поршень еще не попал на продукт. Затем прессующий поршень перемещают из первого положения со второй скоростью перемещения во второе положение, в котором имеет место равенство объемов прессующей камеры и расположенного в ней продукта, и находящийся в прессующей камере продукт подвергают давлению. При этом вторую скорость перемещения выбирают меньшей по сравнению с первой скоростью перемещения. За счет этого прессующий поршень во время своего движения перемещения между первым и вторым положениями касается продукта с меньшей второй скоростью перемещения и подвергает его затем давлению, в результате чего начинается отжим жидкой фазы от продукта. Этот способ имеет то преимущество, что он может быть реализован благодаря недорогим, ступенчато переключаемым гидроприводам для прессующего поршня и потому подходит также для эксплуатации уже существующих фильтров-прессов.

Также предпочтительно, если первое положение задают таким образом, что по его достижении имеет место определенная степень заполнения прессующей камеры или прессующий поршень удален на определенное расстояние от того положения поршня, в котором имеет место равенство объемов прессующей камеры и расположенного в ней продукта, т.е. поршень касается продукта. Благодаря этому становится возможным осуществление переключения на более медленную вторую скорость перемещения каждый раз незадолго до касания прессующим поршнем продукта, так что возникает минимальное время хода поршня и одновременно гарантируется касание поршнем продукта с более медленной второй скоростью перемещения.

Также предпочтительно, если прессующий поршень на второй фазе движения перемещения перемещают со второй скоростью перемещения до достижения заданного давления в прессующей камере. Это позволяет достичь непрерывного перехода в собственно процесс отжима.

В другом предпочтительном варианте способа перед движением перемещения прессующего поршня им осуществляют предварительный процесс прессования, при котором от продукта отжимают жидкую фазу. При этом для задания профиля скорости перемещения, а у ступенчатых профилей скорости перемещения - для задания первого положения определяют положение прессующего поршня в конце предварительно осуществленного процесса прессования. При дополнительном знании возможных, подаваемых или отводимых по окончании предшествующего процесса прессования количеств продукта, промывочной жидкости или жидкой фазы продукта это полученное положение позволяет затем прогнозировать вероятное положение прессующего поршня при касании находящегося в прессующей камере количества продукта и соответственно согласовать профиль скорости перемещения, что делает способ особенно пригодным для режима импульсного наполнения с промежуточным отжимом жидкой фазы или для периодического прессования с промежуточным разрыхлением продукта и, при необходимости, дополнительной подаче промывочной жидкости в прессующую камеру. Кроме того, также предусмотрено, что дополнительно к положению прессующего поршня в конце предварительно осуществленного процесса прессования определяют давление в прессующей камере по достижении этого положения поршня и используют это полученное значение давления также для определения вероятного положения прессующего поршня при касании находящегося в прессующей камере количества продукта и для согласования профиля скорости перемещения, например, чтобы учесть изменяющуюся сжимаемость мезги.

Соответственно предпочтительно, если между концом предшествующего процесса прессования и моментом возникновения равенства объемов прессующей камеры и расположенного в ней продукта к прессующей камере подают дополнительный продукт или промывочную жидкость, т.е. способ применяют в режиме импульсного наполнения или в режиме промывания. При этом особенно заметно проявляются преимущества способа согласно изобретению.

Также предпочтительно, если для задания соответствующего профиля скорости перемещения, а у ступенчатого профиля скорости перемещения - для задания первого положения определяют подаваемое к прессующей камере количество продукта или промывочной жидкости, чтобы оптимизировать каждый отдельный процесс прессования.

Еще в одном предпочтительном варианте способа скорость перемещения прессующего поршня на второй фазе движения перемещения по достижении определенного давления в прессующей камере или по достижении определенного положения поршня регулируют таким образом, что достигается определенная характеристика давления при отжиме жидкой фазы от продукта.

При этом предпочтительно, если характеристику давления выбирают специфически для прессуемого продукта и/или в зависимости от актуального процесса стекания жидкой фазы, поскольку так достигаются оптимальные результаты прессования.

Еще в одном предпочтительном варианте способа для его осуществления используют фильтр-пресс, у которого между прессующим поршнем и остальными ограничениями прессующей камеры расположено множество гибких фильтрующе-дренажных элементов для отвода жидкой фазы продукта из прессующей камеры при одновременном задержании твердой фазы в прессующей камере во время прессования. Такие прессы особенно пригодны для эксплуатации способом согласно изобретению.

Второй аспект изобретения касается применения способа согласно первому аспекту изобретения для разделения твердой и жидкой фаз фруктовой или овощной мезги. При этом применении особенно заметно проявляются преимущества изобретения.

Третий аспект изобретения касается фильтра-пресса с прессующей камерой для размещения прессуемого продукта, содержащего расположенный в прессующей камере прессующий поршень для сдавливания продукта и устройство управления, которое обеспечивает предпочтительным образом автоматическую эксплуатацию пресса способом согласно первому аспекту изобретения.

В одном предпочтительном варианте фильтра-пресса устройство управления способно управлять движением перемещения прессующего поршня из заднего положения при неполностью заполненной продуктом прессующей камере таким образом, что прессующий поршень из заднего положения на первой фазе движения перемещения без сдавливания продукта вызывает уменьшение объема прессующей камеры до объема находящегося в ней продукта, а затем на второй фазе движения перемещения вызывает сдавливание продукта и отжим жидкой фазы от продукта, причем в момент возникновения равенства объемов прессующей камеры и расположенного в ней продукта прессующий поршень имеет скорость перемещения меньше, чем скорость перемещения, усредненная на первой фазе движения перемещения. Это может происходить посредством обката определенных постоянных или переменных, бесступенчатых или ступенчатых профилей скорости перемещения. В качестве приводов при бесступенчатых профилях скорости перемещения используют предпочтительным образом гидроприводы с бесступенчато регулируемыми аксиально-поршневыми насосами, причем, однако, предусмотрено также применение ступенчато переключаемых насосов с байпасными клапанами.

При этом предпочтительно, если устройство управления пресса способно управлять профилем скорости перемещения в зависимости от определенных параметров процесса, предпочтительным образом в зависимости от находящегося в прессующей камере количества продукта и/или от вида продукта, так что при каждом процессе прессования может быть реализован оптимальный профиль скорости перемещения.

Предпочтительным образом устройство управления пресса способно управлять движением перемещения прессующего поршня с возможностью движения прессующего поршня сначала из заднего положения с первой скоростью перемещения в заданное первое положение, в котором прессующая камера заполнена продуктом лишь частично, а затем из первого положения со второй скоростью перемещения, меньшей, чем первая скорость перемещения, во второе положение, в котором находящийся в прессующей камере продукт подвергается прессующим поршнем давлению, а жидкая фаза отжимается от продукта. Такие фильтры-прессы могут быть реализованы с недорогими, ступенчато переключаемыми гидроприводами и посредством дооснащения существующих фильтров-прессов подходящим устройством управления.

Если устройство управления пресса способно заранее определять степень заполнения прессующей камеры для различных положений прессующего поршня и/или вероятное положение прессующего поршня при равенстве объемов прессующей камеры и находящегося в ней количества продукта, предпочтительным образом во время каждого хода прессующего поршня вперед, и устанавливать профиль скорости перемещения с возможностью достижения первого положения при определенной степени заполнения прессующей камеры или при определенном расстоянии прессующего поршня до того положения прессующего поршня, в котором имеет место равенство объемов прессующей камеры и находящегося в ней количества продукта, то можно достигать первого положения или осуществлять переключение скорости перемещения на меньшую скорость перемещения каждый раз незадолго до касания прессующим поршнем продукта и, тем самым, оптимизировать производительность пресса.

Предпочтительно устройство управления пресса способно далее управлять движением перемещения на второй фазе с возможностью реализации заданной предпочтительным образом в зависимости от отжимаемого продукта характеристики давления и/или вычисленной в зависимости от актуального стекания сока характеристики давления во время отжима жидкой фазы от продукта, так что здесь также возможна индивидуальная оптимизация.

В другом предпочтительном варианте фильтра-пресса с помощью устройства управления дополнительно предпочтительным образом возможно автоматическое управление подачей отжимаемого продукта и/или промывочной жидкости к прессующей камере, так что может быть автоматизирована вся эксплуатация пресса от его заполнения до опорожнения.

Еще в одном предпочтительном варианте фильтр-пресс выполнен таким образом, что он содержит множество расположенных между прессующим поршнем и остальными ограничениями прессующей камеры гибких фильтрующе-дренажных элементов для отвода жидкой фазы продукта из прессующей камеры при одновременном задержании его твердой фазы в прессующей камере во время прессования. Такие прессы обеспечивают особенно высокий выход, а их производительность может быть заметно повышена благодаря изобретению.

Четвертый и последний аспект изобретения касается применения фильтра-пресса, согласно третьему аспекту изобретения, для разделения твердой и жидкой фаз фруктовой или овощной мезги в пищевой промышленности. Здесь благодаря большим перерабатываемым количествам возникает особенно большая экономическая выгода.

Краткое описание чертежей

Другие варианты, преимущества и применения изобретения приведены в зависимых пунктах формулы и нижеследующем описании с помощью фигур. На чертежах изображают:

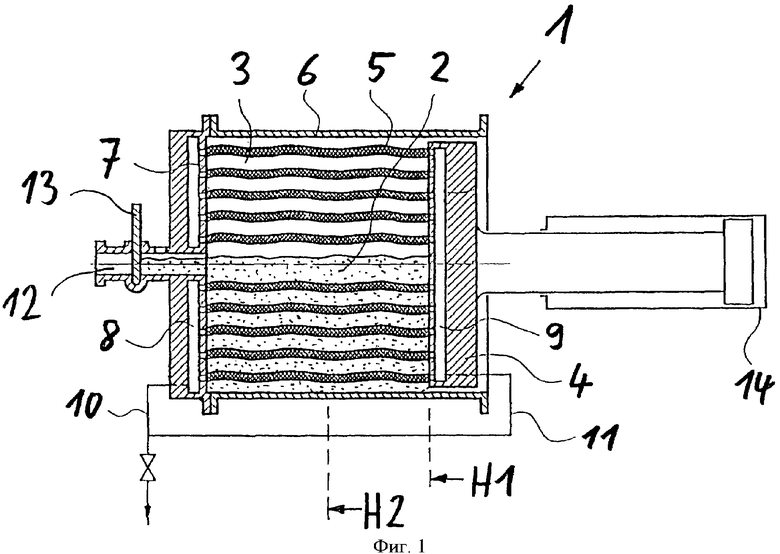

- фиг.1: разрез горизонтального, поршневого фильтра-пресса для осуществления способа согласно изобретению;

- фиг.2: графическую характеристику хода II прессующего поршня и давления Р в прессующей камере в зависимости от времени t для первого способа эксплуатации фильтра-пресса из фиг.1;

- фиг.3: то же для второго способа эксплуатации фильтра-пресса;

- фиг.4: то же для третьего способа эксплуатации фильтра-пресса;

- фиг.5: то же для четвертого способа эксплуатации фильтра-пресса.

Пути реализации изобретения

На фиг.1 в разрезе изображен горизонтальный поршневой фильтр-пресс для осуществления способа согласно изобретению. Поршневой фильтр-пресс 1 содержит цилиндрическую оболочку 6, в которой с возможностью горизонтального перемещения расположен прессующий поршень 4 и которая на своем противоположном стороне входа прессующего поршня конце закрыта нажимной пластиной 7. Оболочка 6, нажимная пластина 7 и прессующий поршень 4 образуют сообща прессующую камеру 3 для размещения прессуемого продукта 2, объем которого может изменяться за счет перемещения прессующего поршня 4. Между нажимной пластиной 7 и прессующим поршнем 4 расположено множество гибких фильтрующе-дренажных элементов 5, которые при прессовании отводят жидкую фазу прессуемого продукта 2 в сборники 8, 9 в нажимной пластине 7 и в прессующем поршне 4, а оттуда в сливные линии 10, 11 и задерживают твердую фазу в прессующей камере 3. Подача прессуемого продукта 2 к прессующей камере 3 происходит через центральное наполнительное отверстие 12, которое после загрузки прессуемого продукта 2 закрывается заслонкой 13. Прессующий поршень 4 приводится гидроцилиндром 14 двустороннего действия, взаимодействующим с гидронасосом (не показан). В изображенной ситуации прессующий поршень 4 находится в заявленном заднем положении H1, а прессующая камера 3 заполнена приблизительно наполовину фруктовой мезгой 2 в качестве заявленного продукта.

Когда прессующий поршень 4 движется из изображенного положения за счет активирования гидропривода 14 влево в направлении нажимной пластины 7, объем прессующей камеры 3 уменьшается за счет этого без заметного возрастания давления в ней до тех пор, пока прессующий поршень 4 в положении Н2 вследствие возникающего тогда равенства объемов прессующей камеры 3 и находящегося в ней количества мезги 2 не коснется ее. Затем при дальнейшем движении перемещения происходят возрастание давления в прессующей камере 3 и стекание жидкой фазы с фруктовой мезги 2 через фильтрующе-дренажные элементы 5 в сливные линии 10, 11.

На фиг.2-5 изображены графические характеристики положения Н хода прессующего поршня (сплошная линия) и давления Р в прессующей камере (штриховая линия) в зависимости от времени t при эксплуатации изображенного на фиг.1 фильтра-пресса 1 способом согласно изобретению. При этом один из нескольких последовательных процессов прессования изображен с промежуточным разрыхлением продукта (фиг.2-4) и с промежуточным интервалом импульсного заполнения (фиг.5). Как видно, прессующий поршень 4 в начале процесса прессования отводят из положения Н4, которого он достиг в конце предшествующего процесса прессования, в заднее положение H1, в результате чего фильтрующе-дренажные элементы 5 в прессующей камере 3 выпрямляются при одновременном увеличении ее объема, а уже имеющая повышенную долю твердого вещества мезга 2 в прессующей камере 3 разрыхляется. В изображенном на фиг.5 способе, как уже сказано, при отводе прессующего поршня 4 в прессующую камеру 3 загружают дополнительную мезгу 2.

Затем возникает движение перемещения прессующего поршня 4, которое во всех изображенных способах начинается с максимальной скоростью перемещения и заканчивается с минимальной скоростью перемещения, причем изображенные на фиг.2-5 различные способы отличаются друг от друга временной характеристикой движения перемещения, т.е. профилем скорости перемещения.

В изображенном на фиг.2 способе эксплуатации все движение перемещения прессующего поршня 4 происходит из заднего отведенного положения H1 до окончания движения перемещения согласно бесступенчатому профилю скорости перемещения, при котором скорость перемещения постепенно уменьшается с возрастанием хода прессующего поршня. При этом прессующий поршень в положении Н2, в котором он касается мезги 2, имеет заданную скорость V2 перемещения, существенно меньшую, чем средняя скорость V1m перемещения, с которой он произвел перемещение между задним положением H1 и положением H2 касания. Бесступенчатый профиль скорости перемещения реализуют за счет применения бесступенчато регулируемого аксиально-поршневого насоса для питания гидроцилиндра 14 и соответствующего управления им посредством устройства управления на базе компьютера. При этом для того, чтобы прессующий поршень 4 при касании мезги 2 имел всегда заданную вторую скорость перемещения V2, определяют конечное положение Н4 прессующего поршня 4 в предшествующем процессе прессования, которое при следующем процессе прессования, в основном, соответствует положению Н2 прессующего поршня 4 при касании мезги 2 в следующем процессе прессования, а затем используют в устройстве управления пресса для соответствующего согласования профиля скорости перемещения. Таким образом, автоматически оптимизируют профиль скорости перемещения для каждого отдельного процесса прессования.

В изображенном на фиг.3 способе эксплуатации движение перемещения прессующего поршня 4 происходит из заднего положения H1 в первое положение H1', лежащее на небольшом расстоянии перед положением Н2, в котором прессующий поршень 4 касается мезги 2, с первой постоянной скоростью V1 перемещения, а из него - во второе положение Н3, соответствующее здесь одновременно конечному положению движения перемещения поршня, со второй постоянной скоростью V2 перемещения, которая существенно меньше первой скорости V1 перемещения. При этом прессующий поршень 4 касается мезги 2 с меньшей скоростью V2 перемещения. Ступенчатый профиль скорости перемещения реализован здесь за счет применения двухступенчато переключаемого гидронасоса в качестве блока питания гидроцилиндра 14 и его соответствующего переключения в точке Н1' посредством устройства управления пресса, причем также здесь с помощью устройства управления пресса определяют конечное положение Н4 прессующего поршня 4 в предшествующем процессе прессования, а по нему - положение Н2 прессующего поршня 4 при касании мезги 2, после чего с помощью заданной разности ходов устанавливают точку H1' переключения. Таким образом, можно гарантировать, что переключение на более медленную скорость V2 перемещения будет всегда происходить на определенную разность ходов перед касанием прессующим поршнем мезги 2. К тому же предусмотрено, что дополнительно к положению Н4 поршня определяют достигнутое давление Р в прессующей камере и оценивают для определения положения Н2 касания или точки Н1' переключения, чтобы, например, в течение нескольких последовательных процессов прессования учесть изменяющуюся сжимаемость мезги.

В изображенном на фиг.4 способе эксплуатации движение перемещения прессующего поршня 4, как и в изображенном на фиг.3 способе, происходит из заднего отведенного положения H1 в первое положение H1', лежащее на небольшом расстоянии перед положением Н2 касания прессующим поршнем 4 мезги 2, с первой постоянной скоростью V1 перемещения, а из него - во второе положение Н3 со второй постоянной скоростью V2 перемещения, меньшей, чем первая скорость V1 перемещения, так что прессующий поршень 4 касается мезги 2 с меньшей скоростью V2 перемещения. В противоположность изображенному на фиг.3 способу второе положение Н3, представляющее конец движения перемещения прессующего поршня 4 со второй скоростью V2 перемещения, лежит не в конце всего движения перемещения прессующего поршня 4, а между положением Н2, в котором прессующий поршень 4 касается мезги 2, и концом движения перемещения. В данном случае второе положение Н3 достигается тогда, когда давление Р в прессующей камере превышает определенное пороговое значение. По достижении этого порогового значения устройство управления пресса переключается на вариант регулирования, при котором реализуется заданная характеристика давления в прессующей камере посредством соответствующего управления скоростью перемещения поршня. Вместо применения определенного порога давления можно использовать также определенную разность ходов относительно положения Н2 в качестве критерия для второго положения Н3 и для последующего переключения на регулирование характеристики давления.

Изображенный на фиг.4 способ эксплуатации отличается от изображенного на фиг.4 способа лишь тем, что между конечным положением Н4 движения перемещения поршня в предшествующем процессе прессования и касанием прессующим поршнем 4 мезги 2 в положении Н2 к прессующей камере 3 подают дополнительную мезгу 2, так что объем находящегося в прессующей камере 3 количества 2 мезги увеличивается и положение Н2 касания лежит перед более ранним конечным положением Н4 поршня. Для определения положения касания прессующим поршнем 4 мезги 2 и соответствующего первого положения H1' устройство управления пресса определяет в данном случае помимо конечного положения Н4 поршня в предшествующем процессе прессования дополнительно также количество подаваемой мезги 2.

В то время как в настоящей заявке описаны предпочтительные варианты осуществления изобретения, следует ясно указать на то, что оно не ограничено ими и может быть реализовано также иным образом в рамках нижеследующей формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС И СПОСОБ ПРЕССОВАНИЯ ДЕТАЛЕЙ | 2012 |

|

RU2601726C2 |

| СПОСОБ ПОДАЧИ ПРЕССУЕМОГО МАТЕРИАЛА К ФИЛЬТРОВАЛЬНОМУ ПРЕССУ | 1995 |

|

RU2127192C1 |

| ПРЕСС | 2015 |

|

RU2616846C2 |

| ВАКУУМНЫЙ ПРЕСС | 2019 |

|

RU2720425C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРЕССОМ ДЛЯ ТАБЛЕТИРОВАНИЯ И ПРЕСС ДЛЯ ТАБЛЕТИРОВАНИЯ | 2006 |

|

RU2412818C2 |

| ПРЕСС ДЛЯ ОТДЕЛЕНИЯ ЖИДКОЙ ФАЗЫ ИЗ РАСТИТЕЛЬНОГО МАТЕРИАЛА | 2004 |

|

RU2269420C2 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2008 |

|

RU2393091C2 |

| СПОСОБ МОКРОГО ПРЕССОВАНИЯ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2323803C1 |

| Пресс для сеносоломистых материалов | 1987 |

|

SU1456052A1 |

| МЕМБРАННО-ВАКУУМНЫЙ ПРЕСС | 2022 |

|

RU2793716C1 |

Изобретения относятся к разделению продукта на твердую и жидкую фазы посредством фильтра-пресса. Фильтр-пресс содержит прессующую камеру с прессующим поршнем и устройство управления процессом разделения. В прессующей камере с установленным в заднем положении прессующим поршнем размещают отжимаемый продукт. На первой фазе движения поршень перемещают из заднего положения без сдавливания продукта. При этом происходит уменьшение объема прессующей камеры до объема находящегося в ней продукта. Во второй фазе движения поршня происходит сдавливание продукта и отжим жидкой фазы. Прессующий поршень в момент возникновения равенства объемов прессующей камеры и расположенного в ней продукта перемещают со скоростью, меньшей, чем усредненная скорость его перемещения на первой фазе. Данный способ может быть использован для разделения на твердую и жидкую фазы фруктовой или овощной мезги. 3 н. и 20 з.п. ф-лы, 5 ил.

1. Способ разделения продукта (2) на твердую и жидкую фазы посредством фильтра-пресса (1), содержащего прессующую камеру (3) с прессующим поршнем (4), отличающийся тем, что осуществляют подготовку фильтра-пресса (1) с расположенным в прессующей камере (3) отжимаемым продуктом (2) и прессующим поршнем (4), установленным в заднем положении (H1) с обеспечением частичного заполнения прессующей камеры (3) продуктом (2), перемещение прессующего поршня (4) из заднего положения (H1) на первой фазе движения перемещения без сдавливания продукта (2) с уменьшением объема прессующей камеры до объема находящегося в прессующей камере (3) продукта (2) и последующее перемещение прессующего поршня на второй фазе движения перемещения со сдавливанием прессующим поршнем (4) продукта (2) и с отжимом от продукта (2) жидкой фазы, причем прессующий поршень (4) в момент (Н2) возникновения равенства объемов прессующей камеры (3) и расположенного в ней продукта (2) перемещают со скоростью (V2), меньшей, чем усредненная скорость (V1m, V1) перемещения на первой фазе движения перемещения.

2. Способ по п.1, отличающийся тем, что скорость перемещения прессующего поршня на первой фазе движения перемещения уменьшают от максимальной скорости перемещения до скорости (V2) перемещения в момент (Н2) возникновения равенства объемов прессующей камеры (3) и расположенного в ней продукта (2) ступенчато или плавно в соответствии с заданной графической характеристикой скорости перемещения.

3. Способ по п.2, отличающийся тем, что сначала прессующий поршень (4) перемещают из заднего положения (H1) с первой скоростью (V1) перемещения в заданное первое положение (H1'), в котором прессующая камера (3) частично заполнена продуктом (2), после чего из указанного первого положения (Н1') перемещают со второй скоростью (V2) перемещения, меньшей, чем первая скорость (V1) перемещения, во второе положение (Н3), в котором объемы прессующей камеры (3) и расположенного в ней продукта (2) равны, и находящийся в прессующей камере (3) продукт (2) подвергают давлению посредством прессующего поршня (4).

4. Способ по п.3, отличающийся тем, что первое положение (Н1') прессующего поршня выбирают из условия расположения его на расстоянии перед положением (Н2), в котором при дальнейшем перемещении прессующего поршня (4) возникает равенство объемов прессующей камеры (3) и расположенного в ней продукта (2).

5. Способ по п.4, отличающийся тем, что на второй фазе движения перемещения прессующий поршень (4) перемещают со второй скоростью (V2) перемещения до достижения заданного давления в прессующей камере (3).

6. Способ по п.1, отличающийся тем, что перед перемещением прессующего поршня (4) осуществляют предварительное прессование, при котором за счет сдавливания продукта (2) прессующим поршнем (4) отжимают жидкую фазу, при этом определяют положение (Н4) прессующего поршня (4) в конце процесса предварительного прессования и, при необходимости, достигнутое в этом положении давление (Р) в прессующей камере, с учетом которых задают графическую характеристику скорости перемещения прессующего поршня и, в частном случае, его первое положение (Н1'), в которое сначала перемещают прессующий поршень (4) из заднего положения (H1) с первой скоростью (V1) перемещения и в котором прессующая камера (3) частично заполнена продуктом (2).

7. Способ по п.6, отличающийся тем, что между окончанием предварительного процесса прессования и моментом (Н2) возникновения равенства объемов прессующей камеры (3) и расположенного в ней продукта (2) к прессующей камере (3) подают дополнительный продукт (2).

8. Способ по п.6, отличающийся тем, что между окончанием предварительного процесса прессования и моментом (Н2) возникновения равенства объемов прессующей камеры (3) и расположенного в ней продукта (2) к прессующей камере (3) подают промывочную жидкость.

9. Способ по п.7 или 8, отличающийся тем, что определяют подаваемое к прессующей камере (3) количество дополнительного продукта или промывочной жидкости, которое учитывают при задании графической характеристики скорости перемещения прессующего поршня и, в частности, его первого положения (H1').

10. Способ по п.1, отличающийся тем, что скорость перемещения прессующего поршня на второй фазе движения перемещения по достижении заданного давления в прессующей камере или заданного положения прессующего поршня регулируют с возможностью достижения заданной характеристики давления при отжиме жидкой фазы из продукта (2).

11. Способ по п.10, отличающийся тем, что характеристику давления выбирают в зависимости от продукта (2) и/или от эффективности процесса слива жидкой фазы.

12. Способ по любому из пп.1-8, 10 и 11, отличающийся тем, что используют фильтр-пресс (1), у которого между прессующим поршнем (4) и прессующей камерой (3) расположено множество гибких фильтрующе-дренажных элементов (5) для отвода из прессующей камеры (3) жидкой фазы продукта (2) при одновременном задержании в прессующей камере (3) во время прессования его твердой фазы.

13. Способ по любому из пп.1-8, 10 и 11, отличающийся тем, что на твердую и жидкую фазы разделяют фруктовую или овощную мезгу.

14. Фильтр-пресс (1) для разделения продукта (2) на твердую и жидкую фазы способом по пп.1-12, содержащий прессующую камеру (3) для размещения разделяемого продукта (2), расположенный в прессующей камере (3) прессующий поршень (4) для сдавливания продукта (2) и устройство управления процессом разделения, в частности, автоматического.

15. Фильтр-пресс по п.14, отличающийся тем, что устройство управления процессом разделения выполнено обеспечивающим управление движением перемещения прессующего поршня из заднего положения (H1) при неполностью заполненной продуктом (2) прессующей камере (3) таким образом, что прессующий поршень (4) из заднего положения (H1) на первой фазе движения перемещения без сдавливания продукта (2) вызывает уменьшение объема прессующей камеры (3) до объема находящегося в ней продукта (2), а затем на второй фазе движения перемещения - сдавливание продукта (2) и отжим жидкой фазы от продукта (2), причем прессующий поршень (4) в момент возникновения равенства объемов прессующей камеры (3) и расположенного в ней продукта (2) имеет скорость (V2) перемещения, которая меньше усредненной скорости (V1m, V1) перемещения на первой фазе движения перемещения.

16. Фильтр-пресс по п.14, отличающийся тем, что устройство управления процессом разделения выполнено обеспечивающим управление движением перемещения прессующего поршня (4) в соответствии с заданной, в частности в зависимости от находящегося в прессующей камере (3) количества продукта (2) и/или от вида продукта (2), ступенчатой или бесступенчатой графической характеристикой скорости перемещения.

17. Фильтр-пресс по п.14, отличающийся тем, что устройство управления процессом разделения выполнено обеспечивающим управление движением перемещения прессующего поршня (4) с возможностью его движения сначала из заднего положения (H1) с первой скоростью (V1) перемещения в заданное первое положение (Н1'), в котором прессующая камера (3) частично заполнена продуктом (2), а затем из первого положения (Н1') со второй скоростью (V2) перемещения, меньшей первой скорости (V1) перемещения, во второе положение (Н3), в котором находящийся в прессующей камере (3) продукт (2) подвергают давлению посредством прессующего поршня (4) и отжимают жидкую фазу от продукта (2).

18. Фильтр-пресс по п.14, отличающийся тем, что устройство управления процессом разделения выполнено обеспечивающим предварительное определение степени заполнения прессующей камеры (3) для различных положений прессующего поршня при равенстве объемов прессующей камеры и находящегося в ней продукта, в частности во время хода прессующего поршня вперед, и установление графической характеристики скорости его перемещения с достижением первого положения (Н1'), в котором прессующая камера (3) частично заполнена продуктом (2), при заданной степени заполнения прессующей камеры (3) или при заданном расстоянии прессующего поршня (4) до полученного положения (Н2), в котором имеет место равенство объемов прессующей камеры (3) и находящегося в ней количества продукта (2).

19. Фильтр-пресс по п.14, отличающийся тем, что устройство управления процессом разделения выполнено обеспечивающим управление движением перемещения на второй фазе с возможностью соблюдения заданной, в частности в зависимости от отжимаемого продукта (2), характеристики давления в прессующей камере (3) во время отжима жидкой фазы от продукта (2).

20. Фильтр-пресс по п.14, отличающийся тем, что устройство управления процессом разделения выполнено обеспечивающим изменение повышения давления в зависимости от процесса отекания жидкой фазы.

21. Фильтр-пресс по п.14, отличающийся тем, что устройство управления процессом разделения выполнено обеспечивающим управление, в частности автоматическое, подачей отжимаемого продукта (2) и/или промывочной жидкости к прессующей камере (3).

22. Фильтр-пресс по любому из пп.14-21, отличающийся тем, что он содержит между прессующим поршнем (4) и прессующей камерой (3) множество гибких фильтрующе-дренажных элементов (5) для отвода жидкой фазы продукта (2) из прессующей камеры (3) при одновременном удержании его твердой фазы в прессующей камере (3) во время прессования.

23. Применение фильтра-пресса для разделения продукта на твердую и жидкую фазы для разделения на твердую и жидкую фазы фруктовой или овощной мезги способом по п.13.

| СПОСОБ УПРАВЛЕНИЯ ДАВЛЕНИЕМ СЖАТИЯ ПРИ РАЗДЕЛЕНИИ ТВЕРДОЙ И ЖИДКОЙ ФАЗЫ ПРЕССУЕМОГО МАТЕРИАЛА С ПОМОЩЬЮ ПРЕССА | 1995 |

|

RU2125937C1 |

| Способ контроля процесса о жима жидкостей из дисперсных сред | 1973 |

|

SU499133A1 |

| ПРЕСС ДЛЯ ОТЖИМА СОКА ИЗ ПЛОДОВО-ЯГОДНОЙ МЕЗГИ | 0 |

|

SU388019A1 |

| DE 19715157 A1, 15.10.1998. | |||

Авторы

Даты

2009-05-27—Публикация

2005-04-08—Подача