Представляемое изобретение относится к компенсационным акселерометрам, в которых чувствительный к ускорению подвижный элемент (чувствительный элемент) удерживается в нейтральном положении.

Аналог акселерометра описан в патенте США N 4779463. Компенсационный акселерометр содержит разъемный корпус, размещенный в нем на упругом подвесе чувствительный элемент, токоподводы от корпуса к чувствительному элементу, соединенные электрически последовательно и образующие контур компенсации дифференциальный датчик угла, сервоусилитель и дифференциальный датчик момента с подвижными катушками.

В этом приборе лопасть чувствительного элемента, четыре балки упругого подвеса и крепежная скоба выполнены из единой пластины монокристалла кремния.

Недостатками данного акселерометра являются:

1) сложность крепления пластины чувствительного элемента в корпусе прибора;

2) существенная нестабильность нулевого сигнала датчика угла, вызывающая погрешности в работе акселерометра;

3) непосредственное крепление каркасов катушки датчика момента к кремниевой лопасти чувствительного элемента.

Второй аналог акселерометра описан в патенте США N 4498342. Компенсационный акселерометр содержит разъемный корпус, размещенный в нем на упругом подвесе чувствительный элемент, токоподводы от корпуса к чувствительному элементу и газовый демпфер. Соединенные электрически последовательно дифференциальный датчик угла, предварительный усилитель, корректирующая цепь, усилитель мощности и дифференциальный датчик момента с подвижными катушками образуют контур компенсации этого акеселерометра. Здесь также лопасть чувствительного элемента, упругий подвес и крепежная рамка выполнены из единой пластины монокристалла кремния.

В этом акселерометре каждый статор датчика момента включает в себя постоянный магнит и на каждой стороне лопасти чувствительного элемента укреплена катушка обратного преобразователя (катушка датчика момента). Ток, протекающий в каждой катушке, создает магнитное поле, взаимодействующее с постоянным магнитом узла статора. В результате возникает сила, приложенная к чувствительному элементу. Управляя электрическим током, питающим катушки, можно регулировать величину и направление этой силы.

Дифференциальный датчик угла в данном приборе выполнен в виде моста Уитстона, в плечи которого включены тензорезисторы. Эти тензорезисторы сформированы на кремниевых балках упругого подвеса.

Перемещение чувствительного элемента относительно статоров вызывает изменение дифференциального сопротивления датчика угла, которое можно использовать для определения положения чувствительного элемента.

При эксплуатации акселерометр укрепляется на объекте, чье ускорение измеряется. Ускорение объекта вдоль оси чувствительности вызывает вращение чувствительного элемента вокруг оси подвеса с перемещением относительно статоров. Изменение дифференциального сопротивления, возникающее из-за этого перемещения чувствительного элемента, регистрируется цепью обратной связи. В ответ цепь обратной связи создает ток, который протекая в катушках обратного преобразователя, создает силу, стремящуюся возвратить чувствительный элемент в его нейтральное положение. Величина тока, требуемая для удержания чувствительного элемента в нейтральном положении, позволяет измерить ускорение вдоль оси чувствительности.

Описанный компенсационный акселерометр наиболее близок к изобретению и поэтому принят авторами за прототип.

Необходимо указать следующие недостатки прототипа.

1) Выполнение датчика угла в виде тензорезистивного моста обусловливает весьма большой температурный дрейф нулевого сигнала этого узла акселерометра. Поскольку чувствительный элемент прибора имеет упругий подвес, то указанный дрейф нулевого сигнала вызывает значительную погрешность в работе компенсационного акселерометра, определяемую жесткостью балок упругого подвеса.

2) Не обеспечивается полная изоляция кремниевой пластины чувствительного элемента от влияния температурных деформаций корпуса акселерометра, поскольку корпус выполнен из материала с температурным коэффициентом расширения, отличающимся от температурного коэффициента расширения кремния.

3) Имеется влияние температурных деформаций переходных втулок крепления катушек датчика момента на деформации лопасти чувствительного элемента, так как температурный коэффициент расширения втулок не равен температурному коэффициенту расширения лопасти чувствительного элемента.

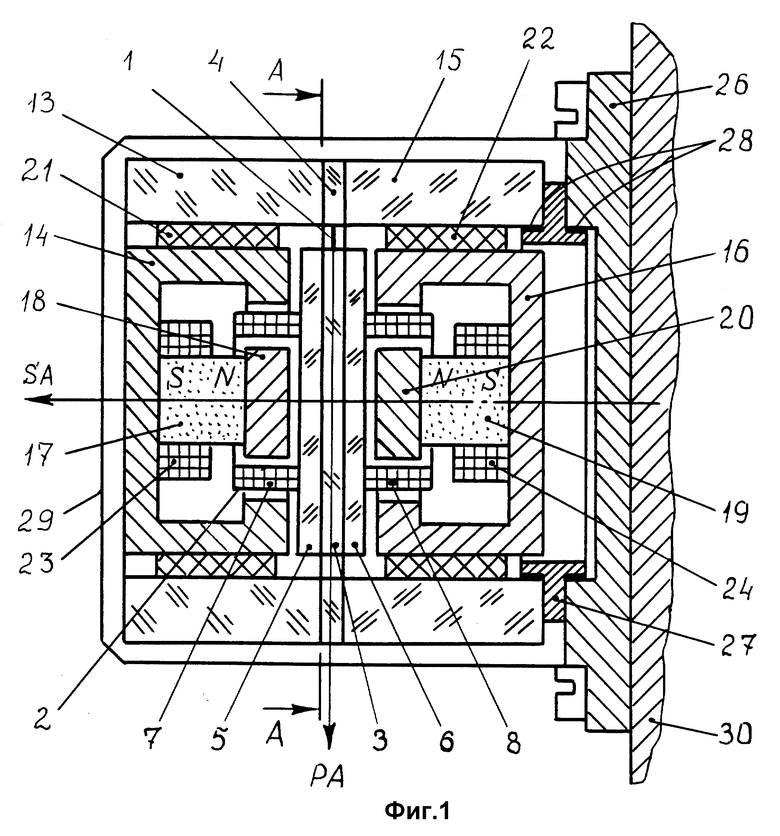

Фиг. 1 иллюстрирует первый вариант конструктивного выполнения акселерометра - разрез прибора плоскостью, проходящей через измерительную ось η акселерометра и ось ζ плеча маятника.

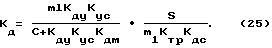

Фиг. 2 также иллюстрирует первый вариант конструктивного выполнения акселерометра - сечение по А-А - см. фиг. 1.

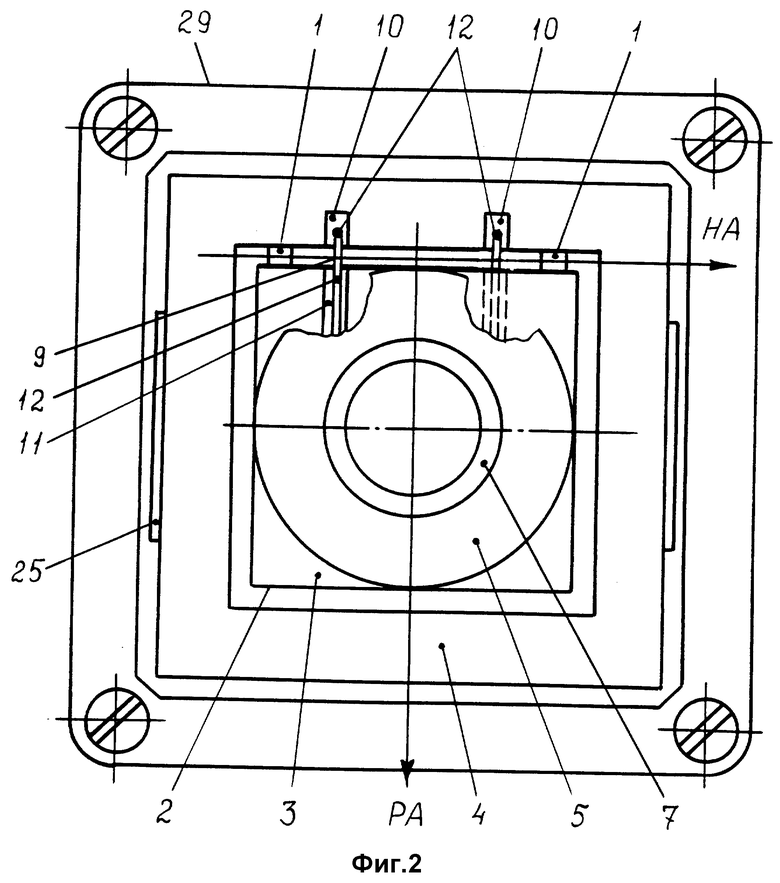

Фиг. 3 представляет электрическую блок-схему акселерометра.

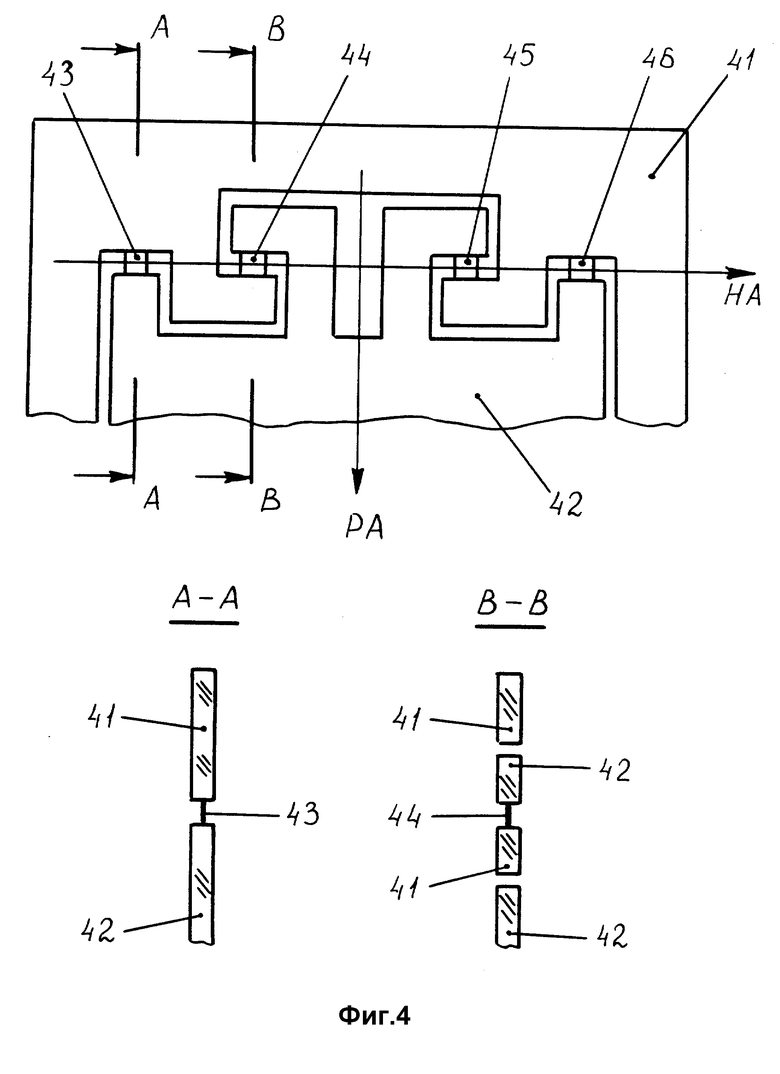

Фиг. 4 показывает второй вариант конструктивного выполнения акселерометра. Согласно этому варианту упругий подвес чувствительного элемента имеет четыре балки, расположенные в одной плоскости.

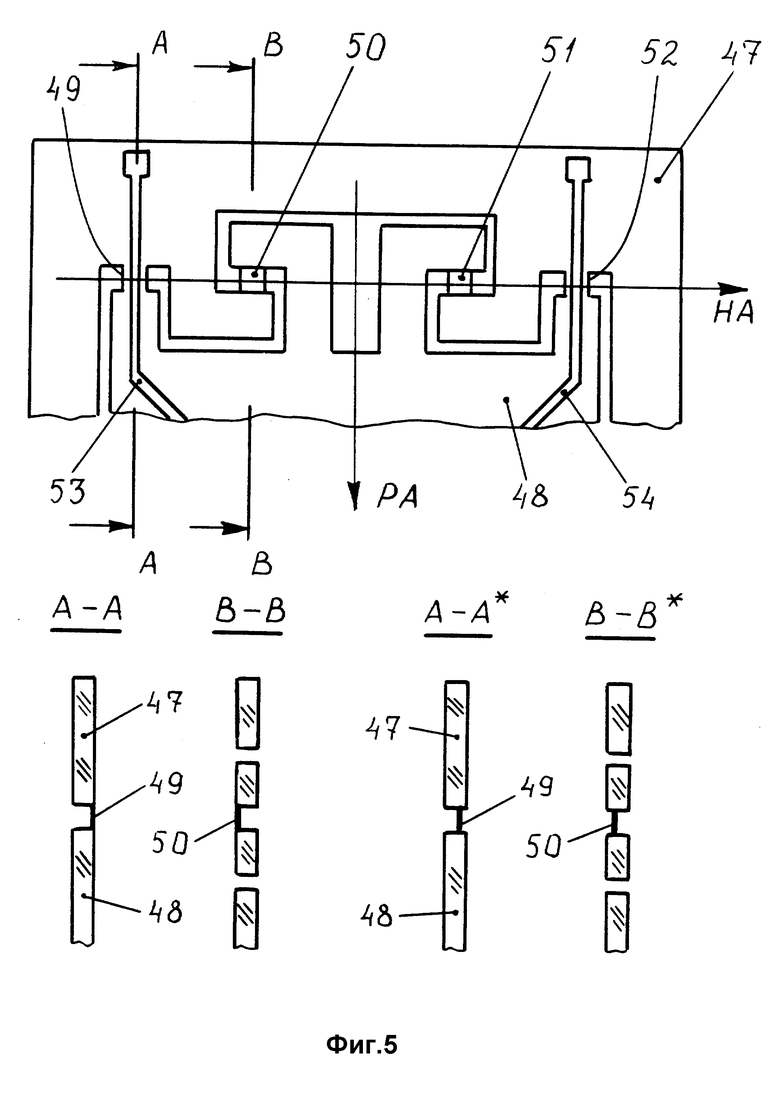

Фиг. 5 иллюстрирует третий вариант конструктивного выполнения акселерометра, по которому упругий подвес имеет четыре балки, попарно расположенные в двух параллельных плоскостях.

Фиг. 6 - четвертый вариант конструктивного выполнения акселерометра, по которому упругий подвес имеет четыре балки, попарно расположенные в двух параллельных плоскостях, а крепление всех балок в крепежной рамке и в лопасти чувствительного элемента одинаково.

Фиг. 7 представляет пятый вариант конструкции акселерометра, в котором постоянные магниты выполнены в виде цилиндрических втулок с осевой поляризацией.

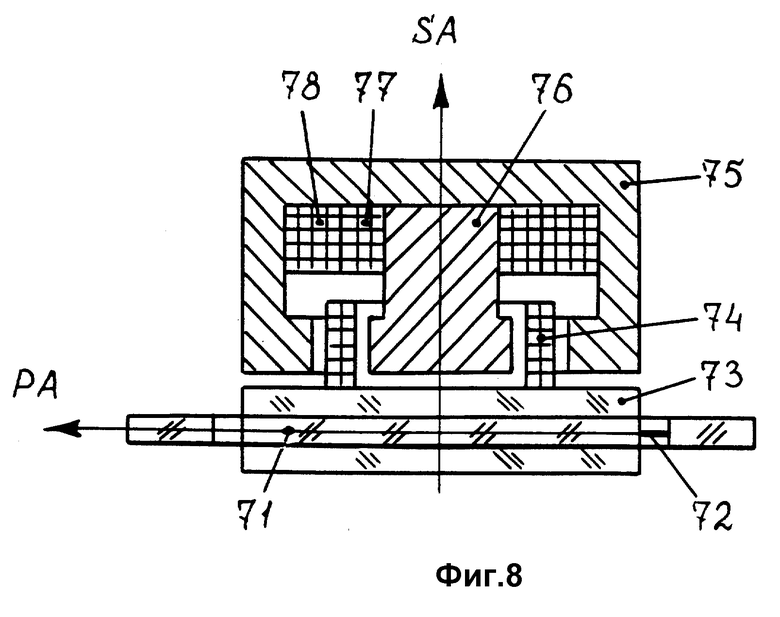

Фиг. 8 иллюстрирует шестой вариант конструкции акселерометра, который в качестве источников постоянных магнитных потоков использует электромагниты.

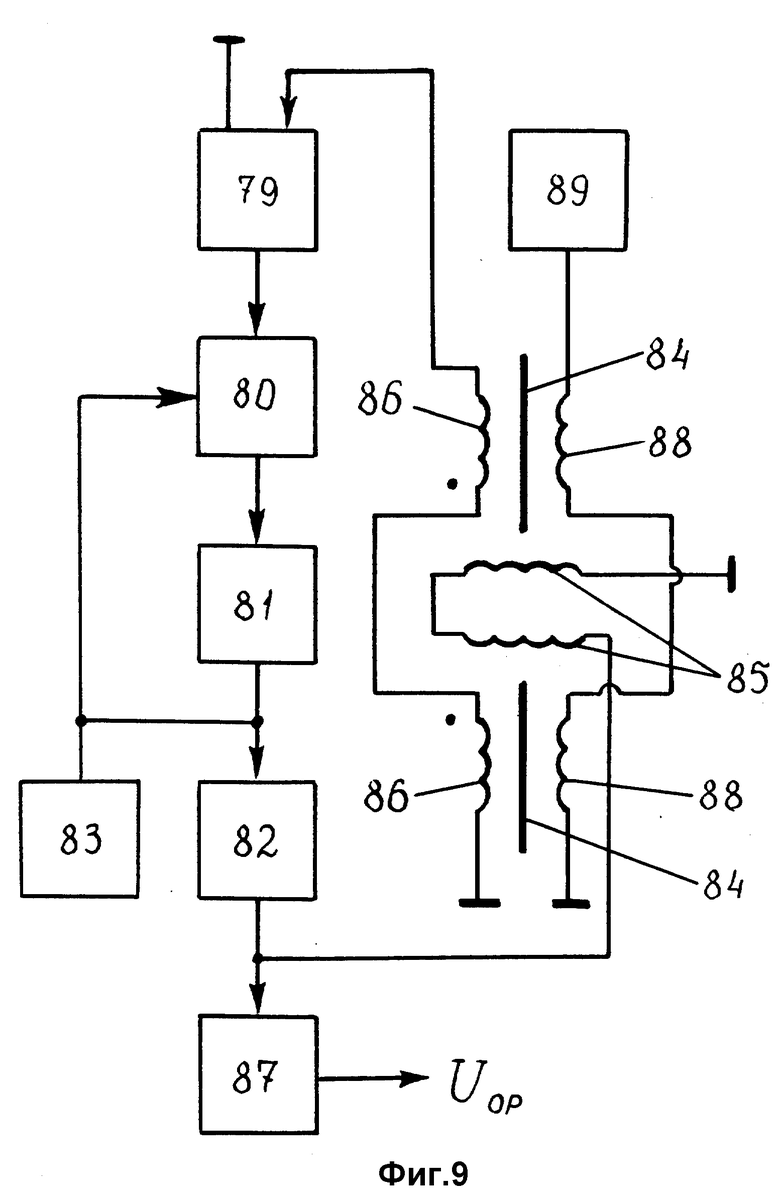

Фиг. 9 - электрическая блок-схема шестого варианта акселерометра.

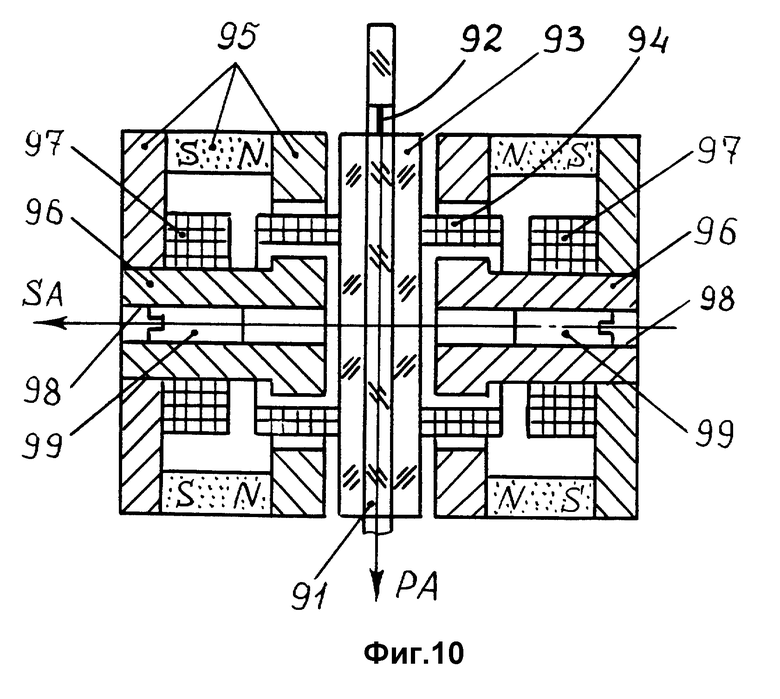

Фиг. 10 - седьмой вариант конструкции акселерометра с элементами регулировки выходного сигнала датчика угла.

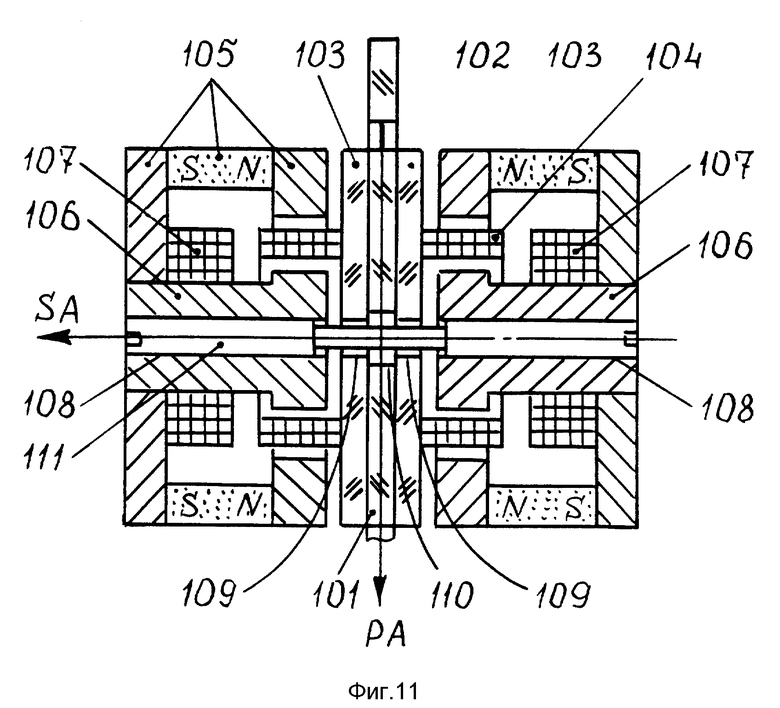

Фиг. 11 - восьмой вариант конструкции акселерометра с элементами защиты балок упругого подвеса от разрушения.

Фиг. 12 - версия восьмого варианта конструкции акселерометра с элементами регулировки выходного сигнала датчика угла и с элементами защиты балок упругого подвеса от разрушения.

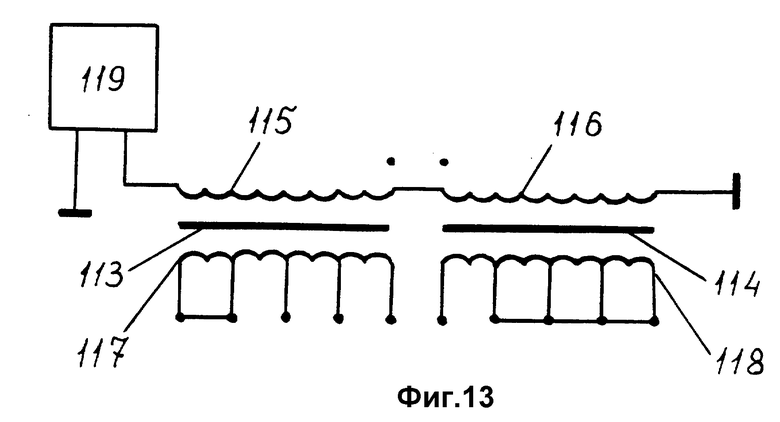

Фиг. 13 - девятый вариант конструкции акселерометра с элементами регулировки выходного сигнала датчика угла с помощью коротко замкнутых витков.

Фиг. 14 показывает десятый вариант выполнения акселерометра, в котором термокомпенсаторы выполнены в виде цилиндрических втулок.

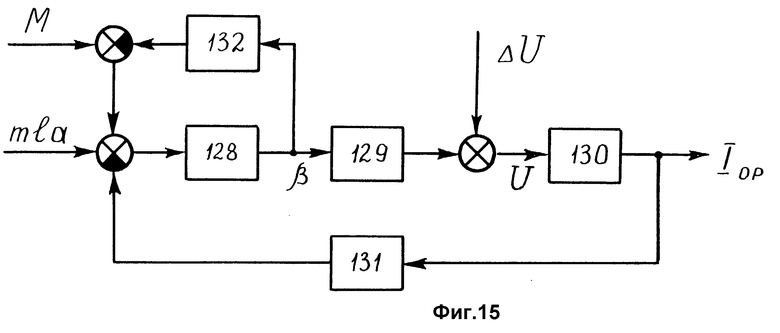

Фиг. 15 представляет блок-схему акселерометра, поясняющую метод компенсации нулевого сигнала акселерометра.

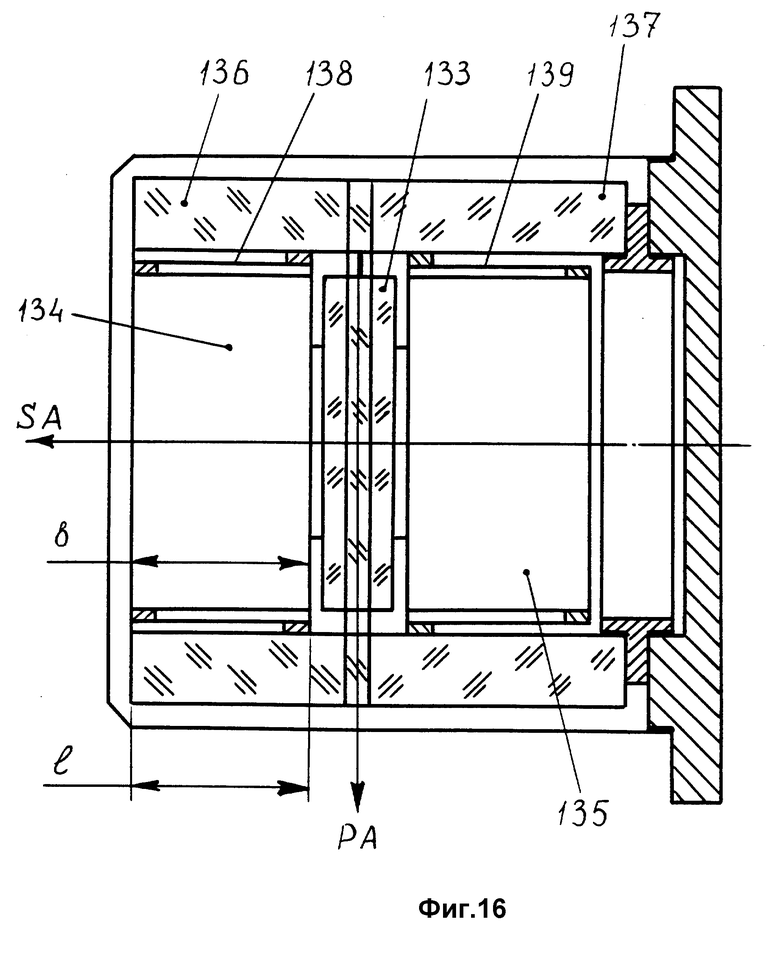

Фиг. 16 иллюстрирует одиннадцатый вариант изготовления акселерометра, аналогичный десятому варианту.

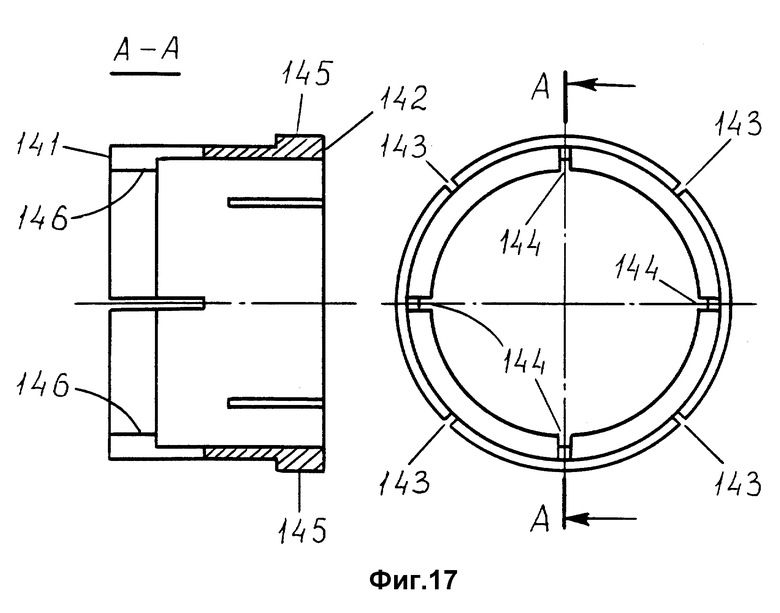

Фиг. 17 показывает первую модификацию изготовления цилиндрической втулки термокомпенсатора.

Фиг. 18 - вторая модификация изготовления цилиндрической втулки термокомпенсатора.

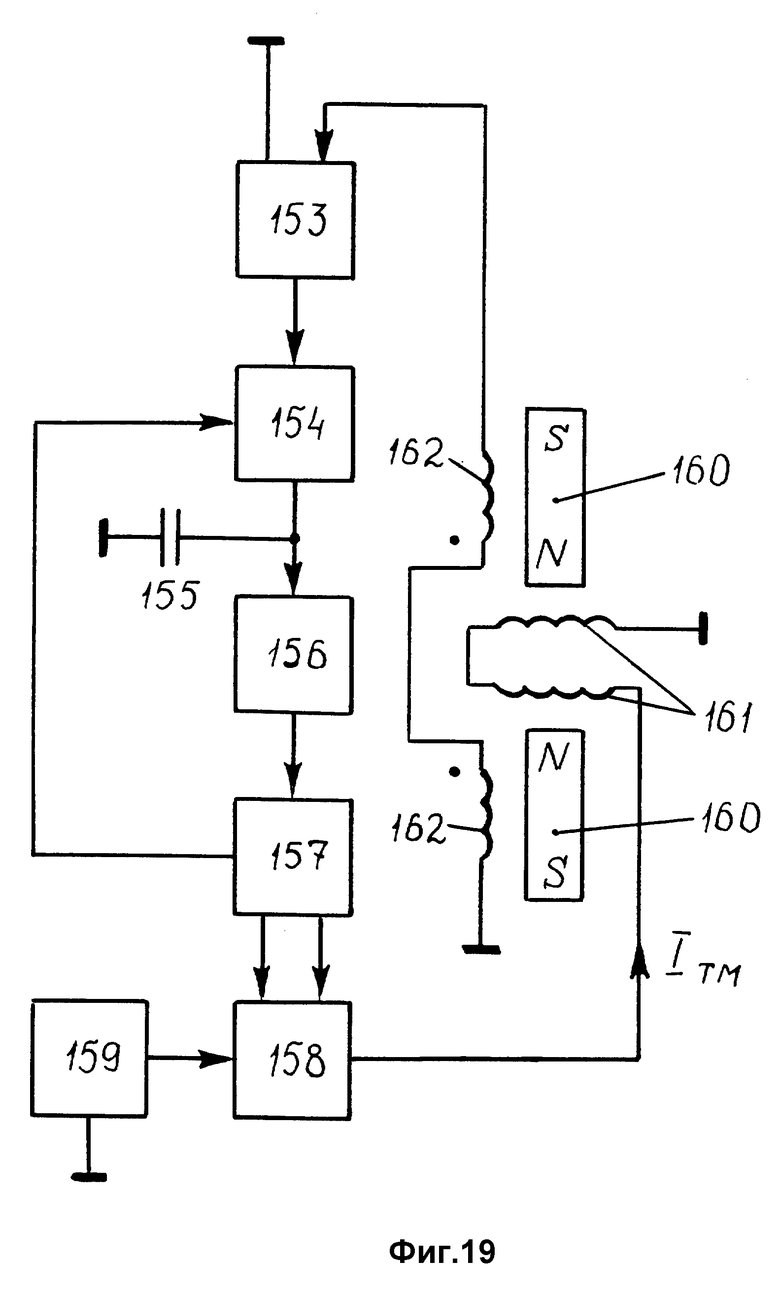

Фиг. 19 иллюстрирует двенадцатый вариант изготовления акселерометра, в котором применен импульсный модулятор.

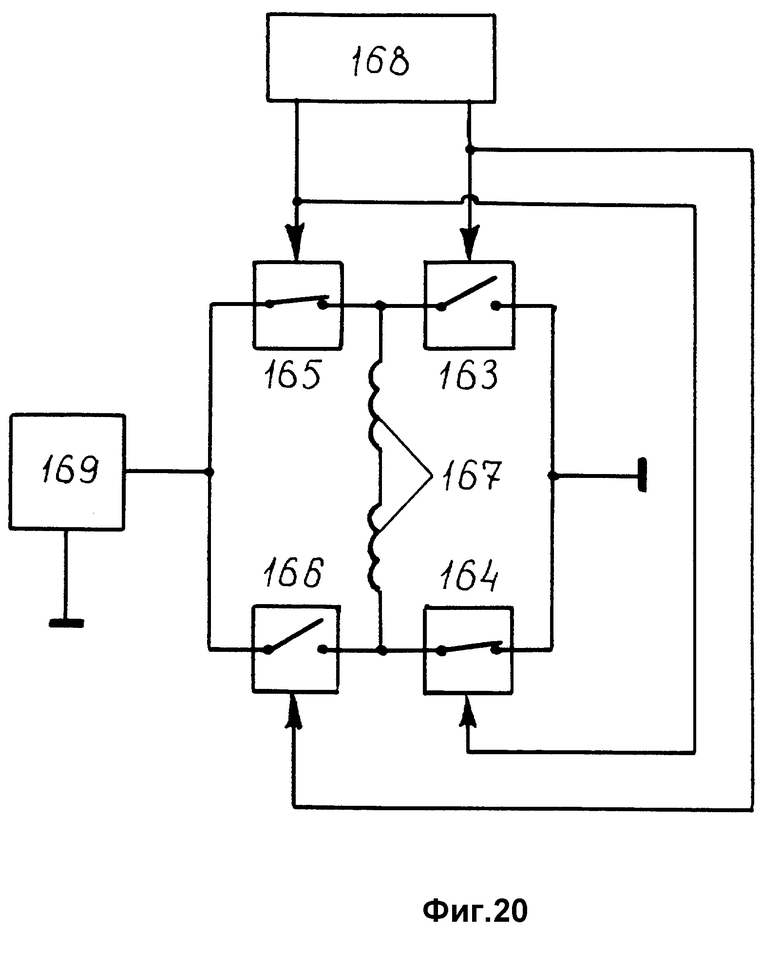

Фиг. 20 - пример формирования выходного каскада акселерометра с импульсным модулятором.

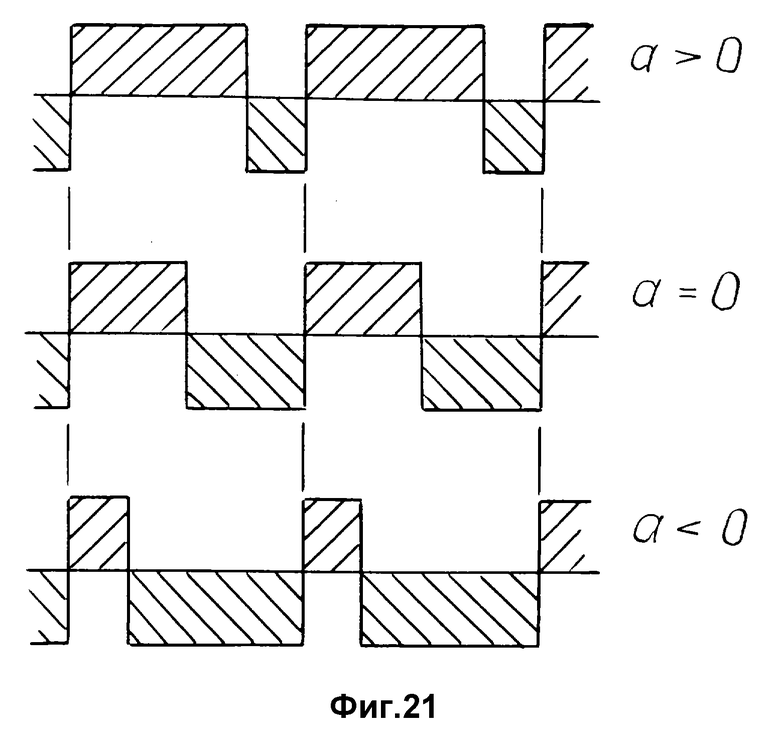

Фиг. 21 - временная диаграмма тока обратной связи при использовании широтно-импульсного модулятора.

Фиг. 22 - временная диаграмма тока обратной связи при использовании релейно-импульсного модулятора.

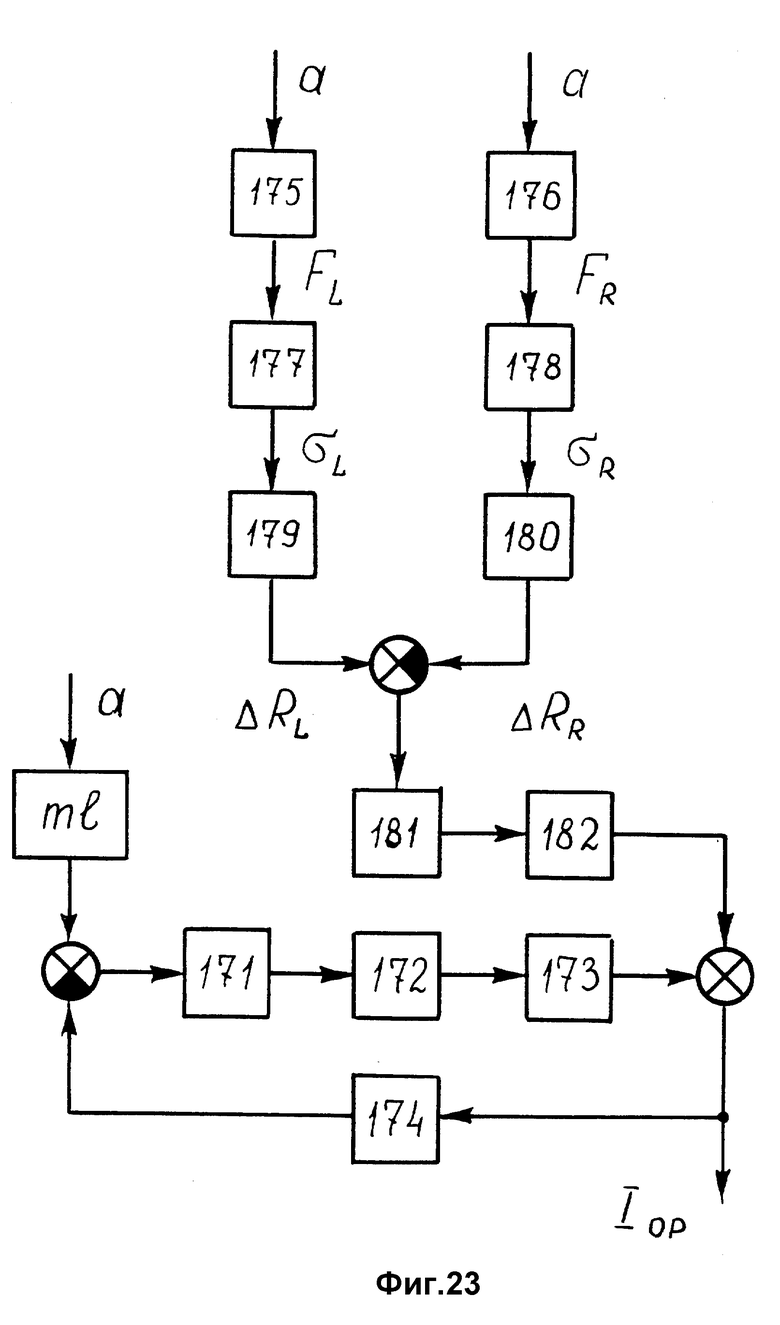

Фиг. 23 иллюстрирует блок-схему тринадцатого варианта выполнения компенсационного акселерометра, в состав которого введен дополнительный акселерометр.

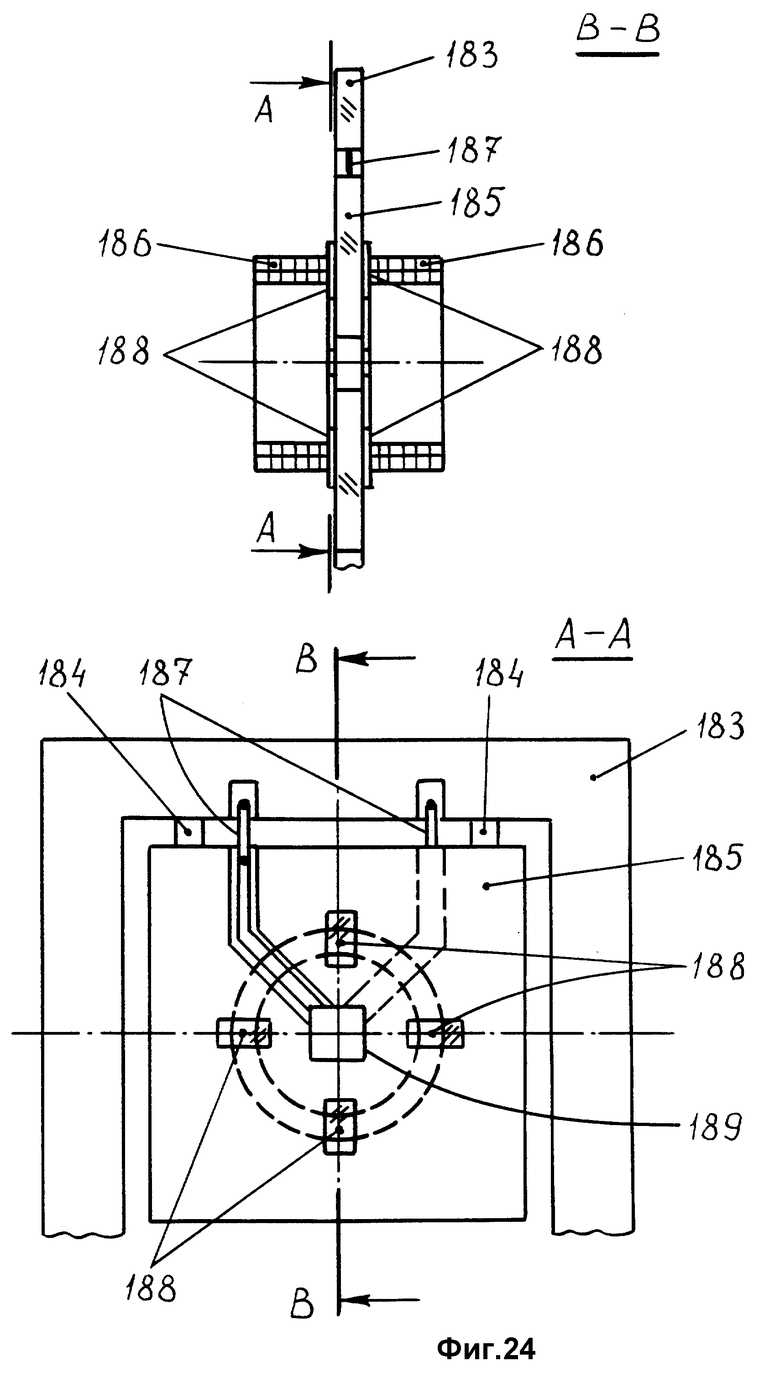

Фиг. 24 - четырнадцатый вариант конструкции акселерометра с креплением катушек датчика момента к монтажным площадкам лопасти чувствительного элемента.

Компенсационный акселерометр (см. фиг.1 и 2) содержит разъемный корпус и размещенный в нем на упругом подвесе 1 чувствительный элемент 2. Лопасть 3 чувствительного элемента, упругий подвес 1 и крепежная рамка 4 выполнены из единой пластины чувствительного элемента, являющейся пластиной монокристалла кремния. На лопасти 3 через переходные шайбы 5 и 6, выполненные из монокристалла кремния той же ориентации, что и пластина чувствительного элемента, укреплены подвижные катушки 7 и 8 дифференциального датчика момента.

Подвод тока обратной связи к катушкам 7 и 8 датчика момента осуществляется по токоподводам 9, которые могут быть выполнены, например, в виде тонких лент из золота, алюминия или меди.

На фиг. 2 токоподводы 9 расположены в нейтральной плоскости пластины чувствительного элемента. Для этого в крепежной рамке 4 сформированы канавки 10. Глубина этих канавок равна половине толщины крепежной рамки. На лопасти 3 чувствительного элемента также сформированы канавки 11, имеющие глубину, равную половине толщины основания 3. Дно каждой канавки 10 и 11 металлизировано в точках 12. В этих точках концы токоподводов 9 закрепляются на крепежной рамке 4 и на лопасти 3 чувствительного элемента. Дальнейшее выполнение электрических проводников от точек 12 к катушкам 7, 8 датчика момента и к электрическим цепям сервоусилителя осуществляется любым известным способом.

Возможно также любое другое выполнение токоподводов от корпуса акселерометра к чувствительному элементу.

Левая половина разъемного корпуса акселерометра выполнена в виде бруска 13 с цилиндрическим отверстием и помещенного в это отверстие с зазором чашеобразного магнитопровода 14. Правая половина разъемного корпуса акселерометра выполнена аналогично верхней в виде бруска 15 и магнитопровода 16. Чашеобразный магнитопровод 14 имеет центральный стержень, состоящий из постоянного магнита 17 и полюсного наконечника 18, а магнитопровод 16 имеет центральный стержень из постоянного магнита 19 и полюсного наконечника 20.

Бруски 13 и 15 изготовлены из монокристалла той же ориентации, что и пластина чувствительного элемента.

Чашеобразные магнитопроводы 14, 16 и полюсные наконечники 18, 20 изготовлены из магнитомягкого материала, например из пермаллоя или из феррита.

Магнитопроводы 14 и 16 связаны со своими кремниевыми брусками 13 и 15 соединительными деталями - термокомпенсаторами 21 и 22 соответственно.

Термокомпенсатор имеет форму втулки и может выполняться из эластичного материала или из материала с температурным коэффициентом расширения, большим температурного коэффициента расширения кремния и меньшим температурного коэффициента расширения материала магнитопровода.

На центральных стержнях чашеобразных магнитопроводов 14 и 16 укреплены тороидальные катушки 23 и 24, включенные дифференциально.

Левая и правая половины разъемного корпуса акселерометра соединены между собой, например, пружинными элементами 25.

Правая половина разъемного корпуса укрепляется на монтажном фланце 26 акселерометра, например, посредством установочной втулки 27 и клеевого соединения 28.

Собранный акселерометр закрепляется сверху внешним защитным кожухом 29. Акселерометр посредством монтажного фланца 26 устанавливается на объекте 30.

Ось η являлся входной (измерительной) осью акселерометра, ось ζ - ось плеча маятника и ocь ξ - ось подвеса чувствительного элемента акселерометра.

Здесь необходимо отметить особенности фиг. 1 и 2:

1) Для лучшей наглядности фигуры выполнены без масштаба. При этом необходимо иметь в виду, что, например, толщина кремниевой пластины чувствительного элемента составляет около 400 мкм, зазор между переходной шайбой и прилегающим к ней торцем полюсного наконечника имеет порядок 50 мкм, а длина чашеобразного магнитопровода равна примерно 7 мм.

2) На сечении А-А акселерометра на лопасти 3 чувствительного элемента условно оставлены переходная шайба 5 и катушка 7.

Теперь рассмотрим фиг. 3, на которой изображено: 31 - предварительный усилитель; 32 - демодулятор; 33 - корректирующая цепь; 34 - выходной каскад (усилитель мощности); 35 - генератор переменного высокочастотного сигнала; 36 - постоянные магниты дифференциального датчика момента; 37 - подвижные катушки датчика момента; 38 - тороидальные катушки датчика угла; 39 - фильтр. Данный акселерометр работает как традиционный компенсационный акселерометр. При наличии ускорения α по измерительной оси η прибора чувствительный элемент отклоняется под действием инерционного момента mlα (здесь m - масса чувствительного элемента, l - расстояние от центра масс чувствительного элемента до оси подвеса ξ чувствительного элемента). Датчик угла преобразует угол отклонения чувствительного элемента в электрический сигнал. Последовательно подключенные к выходу датчика угла предварительный усилитель, демодулятор, корректирующая цепь, усилитель мощности и датчик момента создают момент, уравновешивающий инерционный. Ток Iвых, протекающий по катушкам датчика момента, является выходным сигналом акселерометра.

Существенной особенностью представленного акселерометра является конструкция и режим работы датчика угла. Так как выход генератора переменного высокочастотного сигнала соединен со входом усилителя мощности, в подвижных катушках датчика момента наряду с током обратной связи протекает высокочастотный переменный ток. Этот ток создает переменный магнитный поток, который протекает внутри тороидальных катушек датчика угла, расположенных на центральных стержнях магнитопроводов датчика момента. Величины магнитных потоков, протекающих внутри тороидальных катушек датчика угла, изменяются при изменении положения чувствительного элемента относительно корпуса акселерометра, так как при смещении чувствительного элемента меняется потокосцепление подвижных катушек с магнитопроводом.

В катушках датчика угла наводятся переменные напряжения, амплитуда которых зависит от взаимного расположения подвижных катушек датчика момента и катушек датчика угла, то есть от угла отклонения чувствительного элемента акселерометра относительно его корпуса.

Дифференциальное включение катушек датчика угла позволяет иметь на выходе схемы высокочастотный переменный сигнал, амплитуда которого пропорциональна углу отклонения чувствительного элемента, а фаза зависит от направления отклонения чувствительного элемента.

Таким образом, в акселерометре согласно изобретению подвижные катушки 7 и 8 датчика момента выполняют функции обмоток датчика угла и в датчике угла и момента используется общий магнитопровод. Это упрощает конструкцию механической части прибора. Так как в катушках датчика момента наряду с током обратной связи протекает высокочастотный переменный ток для питания датчика угла, схема акселерометра содержит фильтр 39, который устраняет высокочастотные пульсации в выходном сигнале Uвых акселерометра.

Поскольку бруски 13 и 15 разъемного корпуса акселерометра выполнены из монокристалла кремния той же ориентации, что и пластина чувствительного элемента, в месте сопряжения этих узлов прибора при изменении температуры не возникает напряжений, вызванных разностью температурных коэффициентов расширения сопряженных деталей.

Аналогично переходные шайбы 5 и 6 крепления катушек датчика момента к лопасти 3 чувствительного элемента изготовлены из монокристалла кремния той же ориентации, что и лопасть. Поэтому в местах соединения переходных шайб с лопастью чувствительного элемента не возникает напряжений при изменении температуры акселерометра и существенно ослабляется влияние разности температурных коэффициентов расширения материала катушки и кремния на деформации лопасти чувствительного элемента.

На фиг. 4 представлен второй вариант конструктивного выполнения акселерометра. Здесь изображена верхняя часть пластины чувствительного элемента: 41 - крепежная рамка; 42 - лопасть чувствительного элемента; 43 ... 46 - балки упругого подвеса. Все четыре балки расположены в одной плоскости, нейтральной относительно внешних поверхностей кремниевой пластины чувствительного элемента. Балки расположены симметрично относительно оси подвеса ξ чувствительного элемента и симметрично относительно оси ζ плеча маятника чувствительного элемента. Концы балок 43 и 44, расположенных по одну сторону от оси ζ и находящиеся за осью ζ от чувствительного элемента, закреплены различно: конец балки 43 закреплен в крепежной рамке, а конец балки 44 - в лопасти чувствительного элемента. Балки 45 и 46 выполнены симметрично балкам 43 и 44 относительно оси ζ.

Такое выполнение балок упругого подвеса предотвращает потерю устойчивости балок упругого подвеса при наличии ускорений по осям ζ и ξ.

На фиг. 5 приведен третий вариант конструктивного выполнения акселерометра. Здесь также изображена верхняя часть пластины чувствительного элемента. На фиг. 5 приняты следующие обозначения: 47 - крепежная рамка; 48 - лопасть чувствительного элемента; 49 ... 52 - балки упругого подвеса; 53 и 54 - токоподводы в виде металлизированных дорожек.

Согласно этому варианту балки упругого подвеса расположены в двух параллельных плоскостях, симметричных нейтральной плоскости пластины чувствительного элемента. Так, по первой версии выполнения (иллюстрируемой сечениями А-А и В-В) балки 49 и 52 упругого подвеса расположены в плоскости, совпадающей с верхней наружной плоскостью пластины чувствительного элемента. Балки 50 и 51 упругого подвеса расположены в плоскости, совпадающей с нижней наружной плоскостью пластины чувствительного элемента. Эта версия выполнения упругого подвеса особенно удобна, когда токоподводы к катушкам датчика момента выполняются в виде металлизированных дорожек 53 и 54, нанесенных на поверхности крепежной рамки, упругих балок и лопасти чувствительного элемента.

Возможна также вторая версия выполнения балок упругого подвеса, поясняемая сечениями А-А* и В-В* фиг. 5. По этой версии балки 49 и 52 расположены в плоскости, заглубленной относительно верхней наружной плоскости пластины чувствительного элемента. Балки 50 и 51 расположены в другой плоскости, заглубленной относительно нижней наружной плоскости пластины чувствительного элемента.

Фиг. 6 иллюстрирует четвертый вариант конструкции акселерометра. На фиг. 6 изображено 55 - крепежная рамка; 56 - лопасть чувствительного элемента; 57 . . . 60 - балки упругого подвеса; 61 и 62- токоподводы в виде металлизированных дорожек.

По этому варианту балки упругого подвеса расположены в двух параллельных плоскостях, симметричных нейтральной плоскости пластины чувствительного элемента. Согласно первой версии изготовления четвертого варианта акселерометра (см. сечения А-А и В-В на фиг. 6) балки 57 и 60 упругого подвеса расположены в верхней наружной плоскости пластины чувствительного элемента. Балки 58 и 59 расположены в нижней наружной плоскости пластины чувствительного элемента. При этом концы всех балок упругого подвеса, находящиеся за осью подвеса ξ от чувствительного элемента, закреплены в крепежной рамке.

Эта первая версия выполнения упругого подвеса в акселерометре особенно удобна в случае выполнения токоподводов к катушкам датчика момента в виде металлизированных дорожек 61 и 62, нанесенных на поверхности крепежной рамки, упругих балок и лопасти чувствительного элемента.

Вторая версия четвертого варианта акселерометра иллюстрируется сечениями А-А* и В-В* фиг. 6. Здесь балки 57 и 60 расположены в плоскости, заглубленной относительно верхней наружной плоскости пластины чувствительного элемента. Балки 58 и 59 расположены в другой плоскости, заглубленной относительно нижней наружной плоскости пластины чувствительного элемента.

Фиг. 7 представляет пятый вариант конструкции акселерометра. На нем изображено: 63 - лопасть чувствительного элемента; 64 - упругий подвес; 65 - переходная шайба; 66 - катушка датчика момента; 67 - чашеобразный магнитопровод; 68 - цилиндрическая стенка чашеобразного магнитопровода (постоянный магнит в виде цилиндрической втулки с осевой поляризацией); 69 - центральный стержень магнитопровода; 70 - тороидальная катушка датчика угла.

На фиг. 7 изображен только один чашеобразный магнитопровод с помещенной в его рабочий зазор катушкой датчика момента. Полная конструкция акселерометра по пятому варианту симметрична относительно нейтральной плоскости пластины чувствительного элемента (см. фиг. 1 и 2).

Фиг. 8 и 9 поясняют шестой конструктивный вариант акселерометра. На фиг. 8 изображено: 71 - лопасть чувствительного элемента; 72 - упругий подвес; 73 - переходная шайба; 74 - катушка датчика момента; 75 - чашеобразный магнитопровод; 76 - центральный стержень; 77 - тороидальная катушка датчика угла; 78 - тороидальная катушка электромагнита.

На фиг. 9 показано: 79 - предварительный усилитель; 80 - демодулятор; 81 - корректирующая цепь; 82 - выходной каскад (усилитель мощности ); 83 - генератор переменного высокочастотного сигнала; 84 - магнитопроводы дифференциального датчика момента; 85 - подвижные катушки датчика момента; 86 - тороидальные катушки датчика угла; 87 - фильтр; 88 - тороидальные катушки электромагнитов; 89 - стабилизатор тока.

Особенностью шестого варианта конструкции акселерометра является то, что для создания постоянных магнитных потоков в магнитопроводах прибора используются электромагниты. Для этого на центральном стержне каждого магнитопровода укреплена тороидальная катушка (позиция 78 на фиг. 8 или позиция 88 на фиг. 9). Обе тороидальные катушки электромагнитов соединены последовательно и подключены к выходу стабилизатора тока (позиция 89 на фиг. 9).

На фиг. 8, как и на фиг. 7, изображен только один чашеобразный магнитопровод с катушкой датчика момента. Как и выше, полная конструкция акселерометра по пятому варианту симметрична относительно нейтральной плоскости чувствительного элемента.

Фиг. 10 представляет седьмой вариант конструкции акселерометра. На фиг. 10 обозначено: 91 - лопасть чувствительного элемента; 92 - упругий подвес; 93 переходная шайба; 94 - катушка датчика момента; 95 - чашеобразный магнитопровод; 96 - центральный стержень магнитопровода; 97 - катушка датчика угла; 98 - отверстие в центральном стержне магнитопровода; 99 - стержень из магнитомягкого материала.

Отличительной особенностью седьмого варианта конструкции акселерометра является наличие центральных отверстий 98 в центральных стержнях 96 чашеобразных магнитопроводов 95. В эти отверстия 98 помещены с возможностью регулировки положения стержни 99 из магнитомягкого материала.

Благодаря данной особенности имеется возможность производить регулировку выходного сигнала датчика угла акселерометра изменением положения стержней 99 относительно катушек 97 датчика угла.

Фиг. 11 иллюстрирует восьмой конструктивный вариант реализации акселерометра. Здесь изображено: 101 - лопасть чувствительного элемента; 102 - упругий подвес; 103 - переходная шайба; 104 - катушка датчика момента; 105 - чашеобразный магнитопровод; 106 - центральный стержень магнитопровода; 107 - катушка датчика угла; 108 - отверстие в центральном стержне магнитопровода; 109 - центральное отверстие в переходной шайбе; 110 - прямоугольное отверстие в основании чувствительного элемента; 111 - трехступенчатый цилиндрический стержень из немагнитного материала.

В этом варианте конструкции акселерометра, как и в предыдущем, центральные стержни 106 чашеобразных магнитопроводов 105 имеют сквозные центральные соосные цилиндрические отверстия 108. Кроме того, переходные шайбы 103 также имеют сквозные центральные цилиндрические отверстия 109. Эти отверстия соосны отверстиям 108 в центральных стержнях 106 магнитопроводов. Диаметры всех центральных отверстий 108 и 109 одинаковы. Соосность отверстий 108 и 109 обеспечивается технологическим процессом, применяемым при сборке акселерометра. И, наконец, лопасть 101 чувствительного элемента имеет сквозное прямоугольное отверстие 110. Наименьший размер отверстия 110 больше или равен диаметру отверстий 108 и 109.

В отверстия 108, 109 и 110 помещен трехступенчатый цилиндрический стержень 111 из немагнитного материала. Крайние ступени стержня 11 имеют диаметры, равные диаметрам отверстий 108 и 109. Диаметр средней ступени стержня 111 меньше, чем диаметр отверстий 109 в переходных шайбах 103. Длина средней ступени стержня 111 больше или равна минимальному расстоянию между полюсными наконечниками центральных стержней 106.

Восьмой вариант конструкции акселерометра обеспечивает сохранность балок упругого подвеса чувствительного элемента при наличии больших проекций ускорения на плоскость, проходящую через оси ζ и ξ акселерометра. Если упругий подвес акселерометра выполнен в соответствии с фиг. 1, 2 или 6, то при наличии больших проекций ускорения в плоскости пластины чувствительного элемента балки упругого подвеса при работе на сжатие по оси ζ могут терять устойчивость и ломаться. При реализации восьмого конструктивного варианта прибора чувствительный элемент может перемещаться в плоскости осей ζ-ξ только до тех пор, пока есть зазор между стенками отверстий 109 в переходных шайбах 103 и средней ступенью стержня 111. Когда при перемещении чувствительного элемента в плоскости осей ζ-ξ стенка отверстия 109 коснется средней ступени стержня 111, опасные деформации балок упругого подвеса прекратятся. Таким образом обеспечивается их сохранность.

При уменьшении величины проекции ускорения на плоскость осей ζ-ξ до допустимой чувствительный элемент акселерометра под действием упругих сил сжатых балок упругого подвеса выходит из соприкосновения со стержнем 111 и восстанавливается нормальный режим работы компенсационного акселерометра.

Возможна вторая версия восьмого варианта конструкции акселерометра. По этой версии общая длина трехступенчатого стержня 111 меньше, чем расстояние между внешними торцами чашеобразных магнитопроводов 105. Сам стержень 111 выполнен из магнитомягкого материала. При такой конструкции наряду с предохранением от поломок балок упругого подвеса обеспечивается возможность регулировки выходного сигнала датчика угла акселерометра. Для этого при регулировке изменяется положение ферромагнитного стержня 111 относительно катушек 107 датчика угла.

Фиг. 12 поясняет третью версию восьмого варианта конструкции акселерометра. Обозначения элементов на фиг. 12 аналогичны обозначениям на фиг. 11. Отличием являются стержни 112 из магнитомягкого материала.

В конструкции акселерометра, представленной на фиг. 12, трехступенчатый стержень 111 из немагнитного материала обеспечивает сохранность балок упругого подвеса, а стержни 112 из ферромагнитного материала позволяют регулировать выходной сигнал датчика угла акселерометра. Для регулировки датчика угла стержни 112 перемещают при настройке акселерометра относительно катушек 107 датчика угла.

На фиг. 10, 11 и 12, иллюстрирующих седьмой и восьмой варианты конструкции акселерометра, изображен датчик момента, у которого цилиндрическая стенка чашеобразного магнитопровода является постоянным магнитом с осевой поляризацией. Но седьмой и восьмой варианты конструкции акселерометра могут быть также реализованы и с датчиками момента, в которых постоянные магниты входят в состав центральных стержней магнитопроводов или в которых вместо постоянных магнитов используются электромагниты.

На фиг. 13 представлен девятый вариант конструкции акселерометра. По этому варианту на каждом центральном стержне 113 и 114 магнитопроводов датчика момента помимо основных катушек 115 и 116 датчика угла укреплены дополнительные тороидальные регулировочные катушки 117 и 118. Основные катушки 115 и 116 датчика угла включены между собой дифференциально и подсоединены ко входу предварительного усилителя 119 контура компенсации акселерометра.

При настройке выходного сигнала датчика угла часть секций дополнительных катушек 117 и 118 замыкается, образуя короткозамкнутые витки. Таким образом может регулироваться квадратурная составляющая сигнала датчика угла.

Фиг. 14 иллюстрирует десятый вариант выполнения акселерометра, по которому термокомпенсатор в каждой половине разъемного корпуса выполнен в виде цилиндрической втулки, расположенной в зазоре между кремниевым бруском и магнитопроводом.

На фиг. 14 изображено: 121 - чувствительный элемент; 122, 123 - чашеобразные магнитопроводы; 124, 125 - кремниевые бруски разъемного корпуса; 126, 127 - термокомпенсаторы.

Втулка термокомпенсатора имеет длину, примерно равную высоте чашеобразного магнитопровода. Участок втулки термокомпенсатора, например 126, обращенный к чувствительному элементу 121, закреплен на магнитопроводе 122. Другой участок втулки 126 закреплен на кремниевом бруске 124. Термокомпенсатор 127 закреплен аналогично термокомпенсатору 126.

Возможны пять версий реализации десятого варианта акселерометра.

По первой версии оба термокомпенсатора прибора изготавливаются из одного материала с температурным коэффициентом расширения, примерно равным температурному коэффициенту расширения кремния. В этом случае температурное расширение кремниевого бруска 124 разъемного корпуса по оси η компенсируется температурным расширением втулки 126 по этой же оси и зазор между торцем магнитопровода 122 (обращенным к чувствительному элементу) и чувствительным элементом акселерометра остается примерно постоянным. Аналогично для правой половины прибора.

По второй версии десятого варианта акселерометра первый термокомпенсатор, например 126, в одной из половин разъемного корпуса выполнен из материала с температурным коэффициентом расширения αт1. Второй термокомпенсатор 127 выполнен из материала с температурным коэффициентом расширения αт2, примерно равным температурному коэффициенту расширения αкр кремния.

Такое сочетание материалов деталей акселерометра позволяет уменьшить влияние температурного дрейфа нулевого сигнала датчика угла акселерометра на точность его работы.

Рассмотрим такой процесс. Пусть при температуре t* настройки датчика угла его нулевой сигнал равен U

как

kt= ΔUo/Δt (1)

Допустим, что ротор датчика угла сместился относительно статора из положения настройки (в котором выходной сигнал датчика угла равен его нулевому сигналу Uо) на величину Δx. В этом смещенном положении выходной сигнал U датчика угла равен U = Uo+ΔU, а коэффициент kду передачи датчика угла запишется как

kду= ΔU/Δx (2)

Подберем материал первого термокомпенсатора (то есть подберем αт1) таким образом, чтобы температурное изменение ΔUo нулевого сигнала датчика угла компенсировалось изменением ΔU выходного сигнала датчика угла при изменении температуры на Δt. То есть, чтобы в выражении для выходного сигнала датчика угла U = U

Изменение Δh толщины h кремниевого бруска 6 составит Δh = hoαкрΔt. (где hо - толщина кремниевого бруска 6 при температуре t*). Изменение Δl длины l втулки 126 термокомпенсатора равно Δl = loαт1Δt (где lо - длина втулки термокоппенсатора при температуре t*). Смещение катушки статора Δxк датчика угла, расположенной на центральном стержне магнитопровода 122, относительно ротора датчика угла (относительно чувствительного элемента) равно

Δxк= Δl-Δh = (loαт1-hoαкр)Δt.

Поскольку lо ≃ hо, то

Δxк≃ lo(αт1-αкр)Δt (3)

Для обеспечения компенсации, как уже отмечалось выше, необходимо выполнить равенство ΔUo= ΔU. При этом ΔUo согласно (1) равно ktΔt, а ΔU согласно (2) составляет kдуΔx.

Здесь необходимо отметить, что рассматриваемый датчик угла дифференциальный и поэтому для изменения его выходного сигнала на величину ΔU необходимо сместить ротор относительно статора на величину Δx, а одну катушку статора (катушку в магнитопроводе 122) относительно ротора (относительно чувствительного элемента) на величину Δxк= 2Δx.

Итак необходимо выполнить равенство ΔUo= ΔU, то есть

ktΔt = kдуΔx = kдуΔxк/2 (4)

и, следовательно

Δxк= 2ktΔt/kду (5)

Учитывая (3), получим

lo(αт1-αкр)Δt = 2ktΔt/kду,

или

αт1-αкр= 2kt/(kдуlo)

Таким образом, если материал термокомпенсатора 126 выбран с температурным коэффициентом расширения αт1, удовлетворяющим зависимости (6), то будет происходить компенсация температурного изменения нулевого сигнала датчика угла и это изменение не будет влиять через жесткость упругого подвеса на точность работы акселерометра.

Перечень имеющихся в распоряжении конструктора акселерометра материалов для изготовления термокомпенсаторов ограничен и практически невозможно обеспечить точное выполнение зависимости (6).

Поэтому по третьей версии выполнения десятого варианта акселерометра первый термокомпенсатор, например 126, выполнен из материала с температурным коэффициентом расширения αт1, а второй термокомпенсатор 127 изготовлен из материала с температурным коэффициентом расширения αт2.

Следовательно, перемещение первой катушки статора датчика угла, расположенной в магнитопроводе 122, относительно ротора датчика угла в соответствии с (3) равно Δxк1≃ lo(αт1-αкр)Δt, а перемещение второй катушки статора датчика угла, расположенной в магнитопроводе 123, составляет Δxк2≃ lo(αт2-αкр)Δt.

Условие компенсации ΔUo= ΔU может быть достигнуто, если Δxк1+Δxк2= 2ktΔt/kду (см. (5)) или если Δxк1-Δxк2= 2ktΔt/kду.

Таким образом, окончательно зависимость для определения αт1 и αт2 может быть представлена в виде

(αт2-αкр)±(αт1-αкр) = 2ktΔt/(kдуlo). (7)

Четвертая версия реализации шестого варианта акселерометра представляет возможность компенсации температурных изменений нулевого сигнала Iо всего прибора.

Поясним это. Пусть при температуре t* настройки акселерометра его нулевой сигнал равен I

kI= ΔIo/Δt (8)

Изменение величины нулевого сигнала акселерометра на ΔIo обусловлено изменением ΔMт момента тяжения MТ прибора

ΔMт= kдмΔIo, (9)

где kдм - коэффициент передачи датчика момента акселерометра.

Изменение ΔMт момента тяжести Mт акселерометра, а следовательно, и изменение ΔIo нулевого сигнала Iо прибора можно компенсировать изменением Δβ угла отклонения β чувствительного элемента акселерометра. При отклонении чувствительного элемента на угол Δβ к нему прикладывается дополнительный момент ΔM = CΔβ, где C-жесткость упругого подвеса чувствительного элемента.

Изменение Δβ угла отклонения β чувствительного элемента вызываем намеренно изменением выходного сигнала датчика угла. Если подобрать величину Δβ так, чтобы выполнялось равенство ΔM = ΔMт или CΔβ = kдмΔIo, то изменение ΔMт будет скомпенсировано изменением угла β.

Намеренное изменение ΔU выходного сигнала датчика угла будем вызывать перемещением катушки статора вместе с магнитопроводом 122 относительно ротора датчика угла. Это намеренное перемещение задается подбором материала термокомпенсатора 126.

Поясним все изложенное по четвертой версии с помощью структурной блок-схемы фиг. 15. Здесь обозначено: 128 - передаточная функция Wчэ чувствительного элемента; 129 -коэффициент передачи Кду датчика угла; 130 - коэффициент передачи Кус последовательно включенных предварительного усилителя, корректирующей цепи и усилителя мощности; 131 - коэффициент передачи Кдм датчика момента; 132 - жесткость C упругого подвеса чувствительного элемента; mlα - инерционный момент; Mт - момент тяжения; β - угол поворота чувствительного элемента; U - выходной сигнал датчика угла; ΔU - намеренно задаваемое изменение выходного сигнала датчика угла.

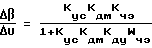

В соответствии со схемой фиг. 15 задаваемое изменение ΔU выходного, сигнала U датчика угла 129 будет вызывать изменениеΔβ угла β по зависимости

или

Δβ = ΔUKусKдмWчэ/(I+KусKдмKдуWчэ). (10)

Из выражения (4) следует, что намеренное изменение ΔU выходного сигнала датчика угла, задаваемое термокомпенсатором 126, равно U = KдуΔxк/2. Или, учитывая (3), получим

ΔU = 0,5KдуIo(αт1-αкр)Δt. (11)

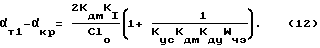

Согласно (8) и (9) изменение ΔMт= KдмkIΔt. Это изменение ΔMт компенсируется дополнительным моментом ΔM = CΔβ. Приравнивая ΔMт и ΔM, с учетом (10) и (11), получим

или

Передаточная функция Wчэ чувствительного элемента равна

Wчэ= I / (Ip2+βp+C),

где I - момент инерции чувствительного элемента; β - коэффициент демпфирования; C - жесткость подвеса чувствительного элемента; р - оператор Лапласа.

Режим компенсации моментов ΔMт= ΔM эквивалентен статическому режиму, в котором р = O и Wчэ = I/C. Подставляя полученное выражение для Wчэ в (12), окончательно получим

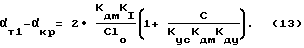

Таким образом, подбирая материал термокомпенсатора 126 в соответствии с зависимостью (13), компенсируем изменения нулевого сигнала акселерометра.

Пятая версия реализации десятого варианта акселерометра предусматривает компенсацию нулевого сигнала I0 прибора подбором материалов обоих термокомпенсаторов.

Пусть температурный коэффициент расширения материала первого термокомпенсатора равен αт1, а второго - равен αт2. Тогда по аналогии с зависимостями (7 ) и (13) для пятой версии получим

На фиг. 16 представлен одиннадцатый вариант изготовления акселерометра. По этому варианту термокомпенсатор в каждой половине разъемного корпуса также выполнен в виде цилиндрической втулки, расположенной в зазоре между кремниевым бруском и магнитопроводом. На фиг. 16 обозначено: 133 - чувствительный элемент; 134, 135 - чашеобразные магнитопроводы датчика момента; 136, 137 - кремниевые бруски разъемного корпуса; 138, 139 - термокомпенсаторы.

В одиннадцатом варианте (как и в десятом) втулка термокомпенсатора имеет длину, примерно равную высоте чашеобразного магнитопровода. Но при этом участок втулки термокомпенсатора, например 138, обращенный к чувствительному элементу 133, закреплен на кремниевом бруске 136. Другой участок втулки 138, дальний от чувствительного элемента 133, закреплен на магнитопроводе 134. Втулка термокомпенсатора 139 закреплена аналогично втулке термокомпенсатора 138.

Возможны пять версий реализации одиннадцатого варианта акселерометра.

Согласно первой версии оба термокомпенсатора акселерометра изготавливаются из одного материала с температурным коэффициентом расширения, примерно равным температурному коэффициенту расширения материала цилиндрической стенки чашеобразного магнитопровода датчика момента.

Отметим, что материалом цилиндрической стенки магнитопровода может быть или магнитомягкий материал (пермаллой, феррит) или магнитотвердый материал (см. фиг. 7).

В рассматриваемом случае температурное расширение цилиндрической стенки чашеобразного магнитопровода 134 по оси η компенсируется температурным расширением втулки 138 термокомпенсатора по этой же оси. Поэтому зазор между торцем магнитопровода 134 (обращенным к чувствительному элементу) и чувствительным элементом акселерометра остается примерно постоянным. В правой половине акселерометра температурные деформации элементов аналогичны.

По второй версии одиннадцатого варианта выполнения акселерометра первый термокомпенсатор, например 138, в одной половине разъемного корпуса выполнен из материала с температурным коэффициентом расширения αт1. Второй термокомпенсатор 139 изготовлен из материала с температурным коэффициентом расширения αт2, примерно равным температурному коэффициенту расширения αм цилиндрической стенки чашеобразного магнитопровода.

Выше, при описании второй версии десятого варианта акселерометра, уже было подробно рассмотрено, как аналогичное сочетание материалов деталей прибора позволяет уменьшить влияние температурного дрейфа нулевого сигнала датчика угла акселерометра на точность его работы.

Отметим лишь, что для рассматриваемой здесь версии акселерометра смещение катушки статора Δxк датчика угла, расположенной на центральном стержне магнитопровода 2, относительно ротора датчика угла (расположенного на чувствительном элементе), равно Δxк= Δl-Δb = (loαт1-bαкр)Δt. В этом выражении изменение Δb высоты "b" цилиндрической стенки чашеобразного магнитопровода 134 Δb = boαмΔt (где bо - высота цилиндрической стенки магнитопровода при температуре t* настройки датчика угла акселерометра).

Поскольку l0 ≃ bо, то

Δxк≃ lo(αт1-αкр)Δt. (15)

По аналогии с выводом зависимости (6) для второй версии одиннадцатого варианта акселерометра получим

αт1-αм= 2kt/(kдуlo) (16)

В третьей версии одиннадцатого варианта акселерометра первый термокомпенсатор (например 138) изготовлен из материала с температурным коэффициентом расширения αт1, а второй термокомпенсатор 139 изготовлен из материала с температурным коэффициентом расширения αт2.

Учитывая ход получения зависимости (7) и выражение (15) для третьей версии одиннадцатого варианта прибора получим зависимость для выбора параметров αт1 и αт2 первого и второго термокомпенсаторов

(αт2-αм)±(αт1-αм) = 2kt/(kдуlo). (17)

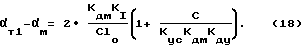

Четвертая версия выполнения одиннадцатого варианта акселерометра представляет разработчикам возможность компенсации температурных изменений нулевого сигнала Iо акселерометра.

Разъяснение такой возможности приведено авторами при выводе зависимости (13). Напомним здесь, что для реализации рассматриваемой версии акселерометра термокомпенсатор в одной из половин прибора выполняется из материала с температурным коэффициентом расширения αт1, а термокомпенсатор во второй половине прибора выполнен из материала с температурным коэффициентом расширения, примерно равным температурному коэффициенту расширения αм материала цилиндрической стенки магнитопровода. По аналогии с материалом, приведенным при получении зависимости (13), учитывая выражение (15), для четвертой версии одиннадцатого варианта акселерометра получим зависимость

Пятая версия седьмого варианта реализации акселерометра предусматривает компенсацию нулевого сигнала Iо прибора за счет подбора материалов втулок обоих термокомпенсаторов. Если температурный коэффициент расширения материала первого термокомпенсатора равен αт1, а второго- αт2, то по аналогии с ранее выведенными зависимостями (14) и (18) получим

Итак, реализуя пятую версию одиннадцатого варианта выполнения акселерометра, мы должны подобрать материалы втулок термокомпенсаторов таким образом, чтобы их коэффициенты αт1 и αт2 удовлетворяли зависимости (19). При этом возможны два варианта коэффициентов αт1, αт2 и αм:

(αт2-αм)+(αт1-αм) или (αт2-αм)-(αт1-αм).

Фиг. 17 иллюстрирует первую модификацию изготовления цилиндрической втулки термокомпенсатора. Втулка по этой модификации имеет с каждой торцевой стороны 141 и 142 несколько сквозных по толщине втулки прорезей 143 и 144. Число прорезей с каждой стороны втулки одинаково. На фиг. 17 в качестве примера число прорезей 143 равно четырем и число прорезей 144 тоже равно четырем. Сквозные по толщине втулки прорези 143 и 144 направлены по образующим цилиндрической втулки и имеют длину, равную примерно половине длины 1 втулки. Прорези 144 с нижней торцевой стороны 142 втулки расположены в промежутках между прорезями 143 с верхней торцевой стороны 141 втулки.

Четыре поверхности 145 и четыре поверхности 146 являются местами крепления втулки к кремниевому бруску и чашеобразному магнитопроводу.

Фиг. 18 представляет вторую модификацию изготовления цилиндрической втулки термокомпенсатора. Втулка по второй модификации имеет с каждой торцевой стороны 147 и 148 несколько пар сквозных по толщине втулки прорезей 149 и 150. Число пар прорезей с каждой торцевой стороны втулки одинаково. Так, на фиг. 18, например, число пар сквозных прорезей 149 с торцевой стороны 147 втулки равно трем. Число пар сквозных прорезей 150 с торцевой стороны 148 втулки также равно трем. Пары прорезей 149 с торцевой стороны 147 термокомпенсатора расположены симметрично парам 150 прорезей с торцевой стороны 148 термокомпенсатора относительно плоскости, перпендикулярной оси втулки и проходящей через ее середину.

Три поверхности 151 и три поверхности 152 являются местами крепления термокомпенсатора к чашеобразному магнитопроводу датчика момента и кремниевому бруску.

Двенадцатый вариант акселерометра поясняется фиг. 19. На фиг.19 изображено: 153 - предварительный усилитель; 154 - ключ; 155 - заполняющий конденсатор; 156 - корректирующая цепь; 157 - импульсный модулятор; 158 - схема переключения; 159 - генератор тока; 160 - постоянные магниты датчика момента; 161 - катушки датчика момента; 162 - катушки датчика угла; Iдм - ток датчика момента (ток обратной связи).

Один из возможных примеров включения схемы переключения представлен на фиг. 20. Здесь приняты следующие обозначения: 163 ... 166 - ключи; 167 - обмотки датчика момента; 168 - импульсный модулятор; 169 - генератор тока.

Управляющие входы ключей 163 ... 166 соединены с управляющими выходами импульсного модулятора 168. Модулятор 168 попарно замыкает или ключи 163, 166 или ключи 164, 165. В качестве примеров возможных форм импульсов тока обратной связи на фиг. 21 и 22 приведены временные диаграммы тока обратной связи в случаях использования в качестве импульсного модулятора широтно-импульсного модулятора (фиг. 21) или релейно-импульсного модулятора (фиг. 22).

Поясним некоторые особенности работы акселерометра по двенадцатому варианту. Изменение магнитного потока в магнитопроводах датчика момента при прохождении, например, переднего фронта импульсов тока обратной связи по катушкам датчика момента наводит в каждой из катушек датчика угла импульсную ЭДС. Амплитуда этой ЭДС в каждой катушке зависит от угла отклонения чувствительного элемента акселерометра. Катушки датчика угла включены дифференциально, поэтому амплитуда результирующего напряжения на выходе датчика угла пропорциональна углу отклонения чувствительного элемента, а полярность этого результирующего напряжения зависит от знака угла отклонения чувствительного элемента.

Рассмотренное результирующее напряжение на выходе датчика угла периодически через ключ 154 (см. фиг. 19) подается на запоминающий конденсатор 155.

В остальном работа акселерометра, выполненного по двенадцатому варианту, не отличается от работы компенсационного акселерометра с импульсным током обратной связи.

При выполнении акселерометра по тринадцатому варианту на цилиндрической поверхности втулки каждого из термокомпенсаторов в ее средней части укреплен тензорезистор с осью чувствительности, параллельной измерительной оси акселерометра.

Оба тензорезистора включены дифференциально между собой, а выход дифференциальной схемы включения тензорезисторов соединен с выходом усилителя мощности выходного каскада контура компенсации акселерометра через дополнительный усилитель.

Схема акселерометра по тринадцатому варианту представлена на фиг. 23. Схема состоит из: 171 - чувствительный элемент акселерометра с передаточной функцией Wчэ= I/(Ip2 + Вр + C); 172 - датчик угла акселерометра с коэффициентом передачи Кду; 173 - усилитель акселерометра с коэффициентом передачи Кус; 174 - датчик момента акселерометра с коэффициентом передачи Кдм; 175 - масса m1л левого магнитопровода датчика момента и половины втулки левого термокомпенсатора; 176 - масса m1п правого магнитопровода датчика момента и половины втулки правого термокомпенсатора; 177 - передаточное звено с коэффициентом передачи I/Sл (Sл - площадь поперечного сечения втулки левого термокомпенсатора); 178 - передаточное звено с коэффициентом передачи I/Sп (Sп - площадь поперечного сечения втулки правого термокомпенсатора); 179 - тензорезистор, укрепленный на левом термокомпенсаторе, с коэффициентом передачи Ктрл; 180 - тензорезистор, укрепленный на правом термокомпенсаторе, с коэффициентом передачи Ктрп; 181 - дифференциальная схема включения тензорезисторов с коэффициентом передачи Кдс; 182 - дополнительный усилитель с коэффициентом усиления Кд.

Кроме того, на фиг. 23 приняты обозначения: α- ускорение по измерительной оси акселерометра; ml - маятниковость акселерометра; Iвых - выходной ток акселерометра; Fл и Fп - инерционные силы, Fл= m1л•α, Fп= m1п•α; σл и σп - нормальные напряжения в поперечных сечениях левой и правой втулок термокомпенсаторов в местах крепления тензорезисторов; ΔRл - изменение величины сопротивления тензорезистора 179; ΔRп - изменение величины сопротивления тензорезистора 180.

Левый магнитопровод датчика момента, соединенный с корпусом акселерометра втулкой термокомпенсатора, образует дополнительный грубый осевой акселерометр. При наличии ускорения "α" возникает инерционная сила Fл= m1л•α. Эта сила создает нормальные напряжения σл= Fл/Sл во втулке левого термокомпенсатора. Напряжение σл измеряется тензорезистором 179 (сопротивление тензорезистора изменяется при изменении напряжения σл:ΔRл= Kтрл•σл). Окончательно имеем ΔRл= (m1л•α/Sл)•Kтрл.

Аналогично в правой половине акселерометра имеем дополнительный грубый осевой акселерометр, в котором ΔRп= (m1п•α/Sп)•Kтрп.

Если принять, что обе половины акселерометра одинаковы, то

ΔR = (m1•Kтр/S)•α. (20)

Выходное напряжение Uдс дифференциальной схемы включения тензорезисторов 181 с учетом (20) будет равно

Uдс= Kдс•(m1Kтр/S)•α, (21)

а выходной ток Iд дополнительного усилителя 182 равняется

Iд= Kд•Kдс•(m1Kтр/S)•α. (22)

Общие положения работы компенсационного акселерометра с дополнительным акселерометром невысокой точности, измерительная ось которого параллельна измерительной оси основного компенсационного акселерометра, рассмотрены, например, в патенте Великобритании N 2158243. Коэффициент усиления Kд дополнительного усилителя 182 подбирается следующим образом.

При единичном входном ускорении ток Iвых основного компенсационного акселерометра в статике будет равен

I

При этом же единичном входном ускорении ток Iд на выходе дополнительного акселерометра составит величину

I

Приравнивая I

Внешний защитный корпус акселерометра может быть изготовлен из магнитомягкого материала.

Переходные шайбы крепления катушек датчика момента к лопасти чувствительного элемента могут быть выполнены из материалов с температурным коэффициентом расширения, большим, чем температурный коэффициент расширения пластины чувствительного элемента, и меньшим, чем температурный коэффициент расширения материла катушек датчика момента.

На фиг. 24 представлен узел чувствительного элемента по четырнадцатому варианту конструкции акселерометра. Здесь обозначено: 183 - крепежная рамка; 184 - балка упругого подвеса; 185 - лопасть чувствительного элемента; 186 - катушка датчика момента; 187 - токоподвод; 188 - монтажная площадка; 189 - сквозное отверстие в основании чувствительного элемента.

По этому варианту реализации акселерометра на лопасти 185 чувствительного элемента при его изготовлении формируются несколько монтажных площадок 188 одинаковой высоты. При сборке чувствительного элемента катушки 186 датчика момента крепятся непосредственно к этим монтажным площадкам 188.

Совокупность содержащихся в материалах заявки предложений по новой конструкции акселерометра способна значительно упростить технологию изготовления акселерометра и сделать его дешевле. Одновременно новые предложения обеспечивают улучшение точностных характеристик прибора по сравнению с известными образцами.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЕНСАЦИОННЫЙ МАЯТНИКОВЫЙ АКСЕЛЕРОМЕТР | 1999 |

|

RU2155964C1 |

| МАЯТНИКОВЫЙ КОМПЕНСАЦИОННЫЙ АКСЕЛЕРОМЕТР | 2019 |

|

RU2731652C1 |

| Компенсационный маятниковый акселерометр | 1989 |

|

SU1679395A1 |

| МАЯТНИКОВЫЙ КОМПЕНСАЦИОННЫЙ АКСЕЛЕРОМЕТР | 2020 |

|

RU2795114C2 |

| КОМПЕНСАЦИОННЫЙ МАЯТНИКОВЫЙ АКСЕЛЕРОМЕТР | 2005 |

|

RU2291450C1 |

| КОМПЕНСАЦИОННЫЙ АКСЕЛЕРОМЕТР | 1993 |

|

RU2039994C1 |

| КОМПЕНСАЦИОННЫЙ МАЯТНИКОВЫЙ АКСЕЛЕРОМЕТР | 2013 |

|

RU2543708C1 |

| ИНТЕГРАЛЬНЫЙ АКСЕЛЕРОМЕТР | 2002 |

|

RU2231796C2 |

| МИКРОМЕХАНИЧЕСКИЙ ВИБРАЦИОННЫЙ ГИРОСКОП | 2010 |

|

RU2485444C2 |

| Акселерометр | 1980 |

|

SU901914A1 |

Акселерометр предназначен для измерения ускорения объекта. В разъемном корпусе размещен на упругом подвесе чувствительный элемент, датчик угла, сервоусилитель и датчик момента. Лопасть чувствительного элемента, упругий подвес и рамка для крепления чувствительного элемента в корпусе (крепежная рамка) выполнены из единой пластины монокристалла кремния. Каждая половина разъемного корпуса, между которыми расположена крепежная рамка чувствительного элемента, выполнена в виде бруска и чашеобразного магнитопровода датчика момента. Брусок изготовлен из монокристалла кремния той же ориентации, что пластина чувствительного элемента. Катушки датчика момента укреплены на лопасти чувствительного элемента через переходные шайбы, изготовленные из монокристалла кремния той же ориентации, что и пластина чувствительного элемента. Датчик угла состоит из двух дифференциально включенных тороидальных катушек, каждая из которых укреплена на центральном стержне своего магнитопровода датчика момента. В датчик угла входит также генератор переменного высокочастотного сигнала, соединенный со входом усилителя мощности сервоусилителя и с управляющим входом демодулятора, входящего в сервоусилитель. В каждой половине разъемного корпуса акселерометра магнитопровод датчика момента соединен с кремниевым брусом монтажной деталью - термокомпенсатором. Материалы термокомпенсаторов подбираются при настройке таким образом, чтобы улучшить точностные характеристики акселерометра. Обеспечивается значительное упрощение технологии изготовления акселерометра. 27 з.п.ф-лы, 24 ил.

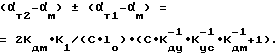

αт1-αкр= 2Kt/(Kду•lo),

где αкр - температурный коэффициент расширения кремния;

Kt - коэффициент температурного дрейфа нулевого сигнала датчика угла;

Kду - коэффициент передачи датчика угла;

l0 - длина термокомпенсатора при температуре настройки датчика угла.

(αт2-αкр) ± (αт1-αкр) = 2Kt/(Kду•lo).

16. Акселерометр по п.13, отличающийся тем, что первый термокомпенсатор в одной из половин разъемного корпуса выполнен из материала с температурным коэффициентом расширения αт1, удовлетворяющим зависимости

αт1-αкр= 2Kдм•K1/(C•lo)•(C•K

где K1 - коэффициент температурного дрейфа нулевого сигнала акселерометра;

Kдм - коэффициент передачи датчика момента;

C - жесткость упругого подвеса чувствительного элемента;

Kус - коэффициент передачи последовательно включенных предварительного усилителя, корректирующей цепи и выходного каскада.

18. Акселерометр по п.12, отличающийся тем, что участок втулки термокомпенсатора, обращенный к чувствительному элементу, закреплен на кремниевом бруске, противоположный участок втулки закреплен на магнитопроводе.

αт1-αм= 2Kt/(Kду•lo),

где αм - - температурный коэффициент расширения материала цилиндрической стенки чашеобразного магнитопровода.

(αт2-αм) ± (αт1-αм) = 2Kt/(Kду•lo).

21. Акселерометр по п.12, отличающийся тем, что первый термокомпенсатор в одной из половин разъемного корпуса выполнен из материала с температурным коэффициентом расширения удовлетворяющим зависимости

αт1-αм= 2Kдм•K1/(C•lo)•(C•K

22. Акселерометр по п.21, отличающийся тем, что второй термокомпенсатор во второй половине разъемного корпуса выполнен из материала с температурным коэффициентом расширения αт1, удовлетворяющим зависимости

23. Акселерометр по любому из пп.12 - 22, отличающийся тем, что цилиндрическая втулка термокомпенсатора имеет с каждой торцевой стороны несколько сквозных по толщине втулки и направленных по образующим прорезей, длина которых примерно равна половине длины втулки, число прорезей с каждой стороны втулки одинаково и прорези с одной торцевой стороны втулки расположены по цилиндрической поверхности втулки в промежутках между прорезями с другой торцевой стороны втулки.

| US 4498342 A, 02.12.85 | |||

| US 4779463 A, 25.10.88 | |||

| US 5111694 A, 12.05.92 | |||

| Компенсационный маятниковый акселерометр | 1988 |

|

SU1606944A1 |

| Компенсационный маятниковый акселерометр | 1989 |

|

SU1679395A1 |

| СПОСОБ СТАБИЛИЗАЦИИ БЕЛКОВ В КИСЛОЙ СРЕДЕ ВЫСОКОЭСТЕРИФИЦИРОВАННЫМ ПЕКТИНОМ (ВАРИАНТЫ) | 1996 |

|

RU2207761C2 |

Авторы

Даты

1999-02-10—Публикация

1994-06-27—Подача