Настоящее изобретение относится к сепаратору для разделения двух или более материалов, один из которых состоит из ожижаемого порошкового материала, такого как оксид алюминия AI2О3 (далее оксид), а другой - из материала, который не может быть ожижен, например, такой как гвозди, инструменты, кокс, куски дерева, комки оксида.

Оксид используется как основной компонент в электролитическом процессе Холла-Герольта получения алюминия и доставляется судами от поставщика к алюминиевому производству. На производстве, выпускающем аноды и/или катоды, оксид разгружается в большинстве случаев с помощью того же оборудования, какое используется для разгрузки кокса/антрацита. Нежелательные компоненты могут быть перенесены и добавлены в оксид в разнообразных транспортных фазах от производства оксида до электролитических ванн. Кроме того, оксид может спрессоваться, что нежелательно с эксплуатационной точки зрения.

Если нежелательные, неожижаемые материалы вводятся в электролитическую ванну, это может привести к производственным проблемам в электролитических ваннах и к значительному ухудшению выпускаемого алюминия.

Для того, чтобы избежать затронутые выше проблемы, обычно перед электролитическими ваннами вводится сепаратор для того, чтобы только ожижаемый, т.е. очищенный оксид загружался в ванны.

Для разделения оксида известно большое число процедур. Большинство из них имеет слишком малую производительность с одной стороны и слишком низкий эффект разделения с другой. Норвежский патент No.167263 описывает устройство для разделения ожижаемых и неожижаемых материалов. В камере, расположенной на спиральных пружинах, использованы вихревой аппарат и решета. Кроме того, камера механически и периодически вибрирует, чтобы избежать ее переполнения и, вдобавок, чтобы увеличить производительность. Недостаток этой процедуры - износ, причиняемый камере, муфтам, решетам в процессе вибрации и вихреобразования; за долгий срок это может оказаться дорогостоящим из-за технического обслуживания, ремонтных работ и устранения неисправностей. Кроме того, широко известно, что механическое вибрационное просеивание имеет низкую продуктивность.

Задачей настоящего изобретения является улучшение эффекта разделения и повышение производительности по сравнению с тем, что достигается при использовании известной технологии. Еще одной задачей является снижение стоимости сепаратора с точки зрения его эксплуатации и обслуживания.

Кроме того, задачей изобретения является исключение подвижных частей и вихреобразования.

Поставленные задачи решаются благодаря тому, что в известном сепараторе для разделения двух или более материалов, один из которых состоит из ожижаемого порошкового материала, например, такого как оксид алюминия, AI2О3, на компоненты с различным размером частиц и/или отделения таких нежелательных материалов, которые не могут быть ожижены, например гвозди, инструменты, кокс, куски древесины, комки оксида, перчатки, и содержащем камеру с ситом, ожижающий канал с устройствами для подачи ожижающего потока, например воздуха, и выпускное отверстие для вывода ожижаемого материала, дополнительно предусмотрены ожижающий транспортный канал для подачи материала в сепаратор, одно или более сит, расположенные под разными углами наклона, через которые ожижаемые частицы падают на один или более транспортные каналы, расположенные под разными углами наклона.

Желательно, чтобы в сепараторе сита состояли из некоторого количества продольных секций с промежуточными продольными отверстиями. Эти секции выполняют из прочного материала, к примеру стали.

Желательно также, чтобы секции имели сужающееся поперечное сечение, то есть ширина продольных отверстий увеличивалась бы книзу.

Для обеспечения разделения в двух фазах сепаратор включает два ожижающих транспортных канала и два сита, при этом углы наклона сит и ожижающих транспортных каналов в первой фазе разделения предпочтительно составляют: α1 =8o и α2 =4oC, а во второй фазе разделения предпочтительно составляют α3 =36o и α4 =39o.

Для устранения в две стадии неравномерности в подаче исходных материалов во впускное отверстие сепаратора для исходного материала вводятся ступенеобразный вертикальный транспортный канал и стальная пластина с прикрепленной к ней распределительной пластиной по ходу потока над ситом.

Целесообразно, чтобы сита и ожижающие транспортные каналы были объединены в одной камере.

На верхней стороне камеры желательно расположить один или более прозрачных съемных люков.

Желательно также снабдить камеру устройством для удаления частиц пыли.

Предпочтительно использовать сита с разными отверстиями для разделения ожижаемых материалов на компоненты с различными размерами частиц.

Настоящее изобретение будет далее описано более детально с помощью примеров со ссылками на приложенные чертежи, где

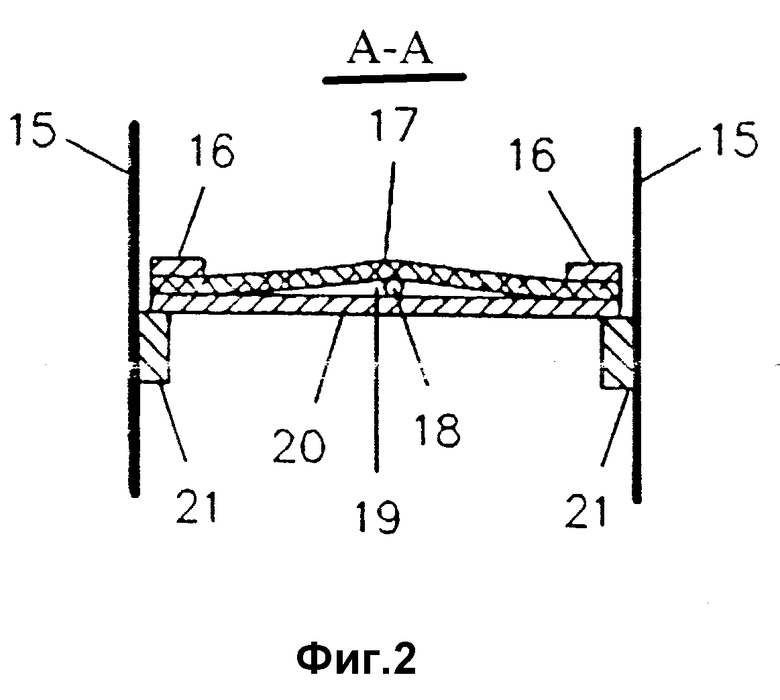

фиг. 1 показывает основную конструкцию сепаратора в соответствии с настоящим изобретением, видимую сбоку,

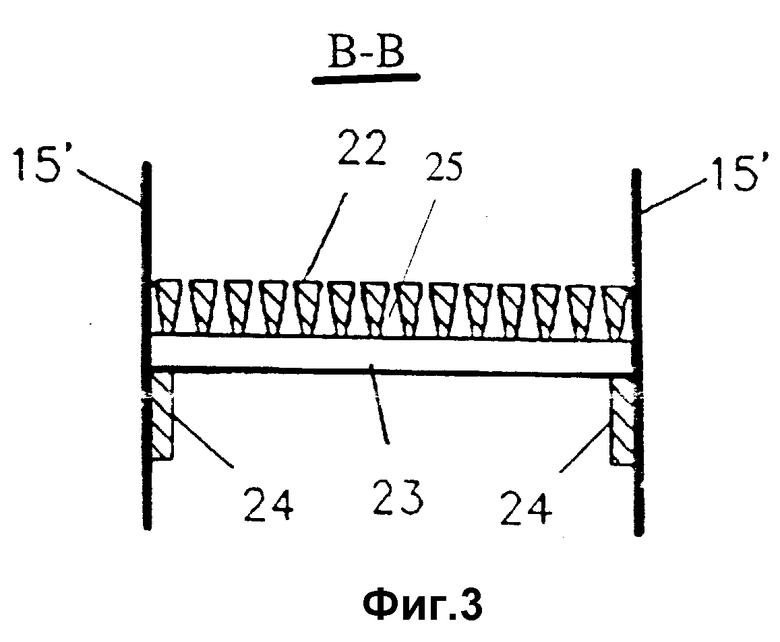

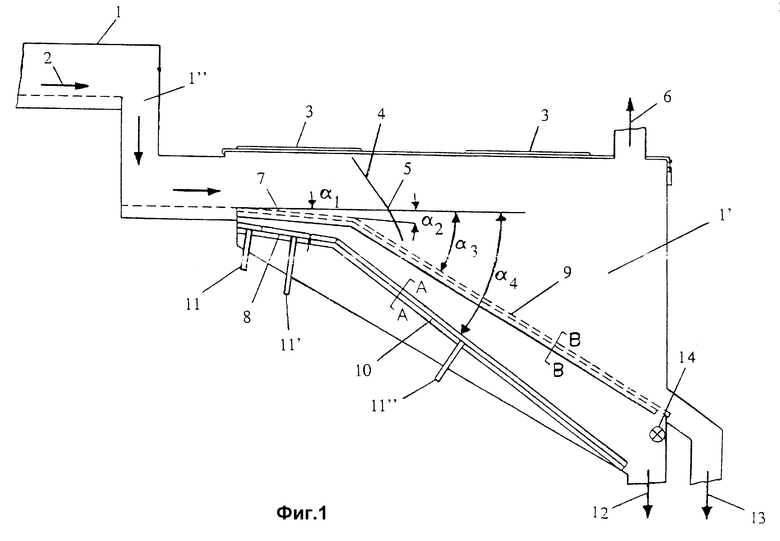

фиг.2,3 показывают сечения А-А и В-В, отмеченные на фиг.1.

Как показано на фиг.1, сырье загружается в сепаратор посредством ожижающего транспортного канала 1. Эта часть ожижающего транспортного канала 1 расположена под углом к вертикальной части 1'', показанной на фиг.1, и способствует выравниванию неоднородностей в потоке необработанного материала. В первой фазе разделения ожижаемый материал выпадает через сито 7 на ожижающий транспортный канал 8, который имеет углы наклона α1 и α2 соответственно.

В этой фазе осуществляется наибольшее ожижение и разделение, потому что поток ожижающей среды - наибольший и количество ожижаемого материала также больше всего здесь, так что большая часть ожижаемого материала с размерами частиц, меньшими или равными отверстиям сита, подает вниз на ожижающий транспортный канал 8.

Дальнейшие неравномерности в потоке материала устраняются за счет гибкой распределительной пластины 5, которая прикрепляется к стальной пластине 4.

Один или более прозрачных съемных люков 3 расположены на верхней стороне сепараторной камеры, чтобы было возможно удалять большие куски, такие как инструменты, перчатки, куски ткани, комки оксида.

Остающийся ожижаемый материал вместе с неожижаемым материалом подается вниз по ситу 7 во второй фазе разделения, которая осуществляется на решете 9, имеющем угол наклона α3; отсюда ожижаемый материал падает на ожижающий транспортный канал 10, имеющий угол наклона α4, и подается в нижнее выпускное отверстие 12, снабженное средством 14 контроля уровня, чтобы регистрировать момент, когда сепаратор переполнится.

Неожижаемый материал подается далее вниз по решету 9 в верхнее выпускное отверстие 13.

Фиг. 2,3 показывают в увеличенном масштабе сечения в соответствии с отметками А-А и В-В на фиг.1.

Сечение А-А показывает ожижающий транспортный канал с ожижающей мембраной 17, устройствами 16 и 21 крепления и боковыми стенками 15 вместе с продольной пластиной 20 с полостью 18 между продольной пластиной 20 и ожижающей мембраной 17. Ожижающий поток, к примеру воздух, проходит через полость 18 в ожижающую мембрану 17. Поток подается через устройства 11, 11' и 11" (см. фиг.1) из резервуара, не показанного здесь.

Ожижающая мембрана 17 может быть сделана, к примеру, из текстильной ткани, искусственной ткани, металлической ткани, металлокерамического или пластико-керамического материала.

Сечение В-В показывает несколько продольных разрезов, которые образуются помещением рядом продольных секций, прикрепляющихся к соединительной полосе 23 между боковыми стенками 15, поддерживаемой пластинами 24. Секции предпочтительно делаются из стали и располагаются с зазором 25 между секциями так, чтобы между секциями образовывались продольные отверстия. Секции в поперечном сечении сужаются так, чтобы отверстия увеличивались книзу, как показано на чертеже. Ожижаемый материал падает через продольные отверстия на ожижающий транспортный канал 10 и вместе с ранее ожиженным материалом подается в нижнее выпускное отверстие 13.

Когда изобретение используется в производстве алюминия, оно обычно снабжается впускным отверстием для неотсортированного оксида, выпускным отверстием для ожиженного, сепарированного оксида и выпускным отверстием для неожижаемого нежелательного материала, а также отверстием для частиц пыли 6.

Очищенный оксид подается по ожижающему транспортному каналу, который не описан детально, к электролитическим ваннам, а нежелательные компоненты подаются в контейнер сбора для дальнейшего использования или выбрасывания.

Предшествующее ожижение неочищенного, сырого материала в фазе впускного отверстия сепаратора и в ходе всего разделительного процесса дает тот результат, что ожижаемый материал ведет себя почти как жидкость, и это приводит к гораздо большему выходу, чем при использовании вибрирующих решет.

Изобретение, как оно охарактеризовано в приложенной формуле изобретения, не ограничивается разделением одного или более ожижаемых и неожижаемых материалов, но может также быть использовано для разделения ожижаемых материалов или материалов, состоящих из компонентов с различными размерами частиц или зерен, при использовании сит с различными отверстиями, установленных одно за другим.

Сепаратор для разделения двух или более материалов, один из которых состоит из ожижаемого порошкового материала, например, такого как оксид алюминия Al2O3, на компоненты с различным размером частиц и/или отделения таких нежелательных материалов, которые не могут быть ожижены, например гвозди, инструменты, кокс, куски древесины, комки оксида, перчатки и т.п., содержит камеру, в которую помещены одно или более сит, расположенных под разными углами наклона, через которые ожижаемые частицы падают на один или более транспортных каналов, расположенных под разными углами наклона, ожижающий канал с устройствами для подачи ожижающего потока, например воздуха, под сита, сепаратор также включает ожижающий транспортный канал для подачи материала в сепаратор. Изобретение повышает эффективность разделения и очистки порошковых материалов, например оксида алюминия, и удобство сепаратора. 8 з.п. ф-лы, 3 ил.

| СПОСОБ ЗАЩИТЫ РАБОЧЕЙ ПОВЕРХНОСТИ СОЛНЕЧНЫХБАТАРЕЙ | 0 |

|

SU167263A1 |

| Классификатор для сыпучих материалов | 1979 |

|

SU831220A1 |

| Многосекционный классификатор | 1981 |

|

SU994055A1 |

| Обезвоживающий грохот | 1977 |

|

SU630008A2 |

| GB 1385706 A, 26.02.75 | |||

| ВСЕСОЮл;НДЯ пдти]тно--;:;х;;:г;гкА' | 0 |

|

SU361815A1 |

| Способ получения порошка циркония | 2020 |

|

RU2737103C1 |

| GB 1241774 A, 04.08.77 | |||

| УСТРОЙСТВО И СПОСОБ ДЛЯ КОДИРОВАНИЯ/ДЕКОДИРОВАНИЯ ДЛЯ РАСШИРЕНИЯ ДИАПАЗОНА ВЫСОКИХ ЧАСТОТ | 2011 |

|

RU2575680C2 |

Авторы

Даты

1999-02-20—Публикация

1994-03-14—Подача