Настоящее изобретение относится к лонжеронным рамным узлам и к способу изготовления их.

В области моторных транспортных средств, особенно вездеходов, пикапов и аналогичных транспортных средств, хорошо известно снабжение транспортного средства лестничным рамным узлом для закрепления различных агрегатов транспортного средства, таких, как кузов, двигатель, система подвески и т.д. В типичном случае рамный узел имеет в своем составе пару параллельных лонжеронов, вытянутых вдоль противоположных сторон транспортного средства, и множество поперечных элементов, соединяющих лонжероны в разнесенных точках на всем протяжении. Рамный узел работает как основной, несущий нагрузку элемент, чтобы обеспечить жесткость и прочность вместо элементов кузова, как это делается в "однокузовной" конструкции, которую обычно используют в типовых легковых автомобилях.

В самые последние годы рамные узлы транспортных средств изготавливают с повышенной модульностью. Более конкретно, рамные узлы транспортных средств можно удобно подразделять на передний рамный модуль, центральный рамный модуль и задний рамный модуль. Это облегчает изготовление и дает возможность использования некоторых рамных модулей более чем с одним типом или более чем с одной моделью транспортного средства. Более того, модульное проектирование дает то преимущество, что различные части рамного узла можно изготавливать с разными структурами. Например, передний рамный модуль изготавливают, предпочтительно, с замкнутыми стержневыми лонжеронами (т.е. имеющими конфигурацию, замкнутую в поперечном сечении), чтобы получить рамный узел с максимальной прочностью для достижения стойкости к ударным нагрузкам и жесткости к кручению под кабиной. С другой стороны, центральный и задний рамные модули изготавливают, предпочтительно, с U-образной конфигурацией в поперечном сечении, причем с открытым участком конфигурации, обращенным внутрь, по направлению к транспортному средству, чтобы повысить изгибную эффективность и облегчить закрепление поперечных элементов и других деталей. Использованный здесь термин U-образный может быть синонимом "С-образной" конфигурации, в которой обращенные внутрь бортики предусмотрены на соответствующих концах U-образной конфигурации.

При изготовлении рамных узлов транспортных средств производители обычно используют штамповку. Штамповку выполняют одним штампом или большим числом противолежащих элементов штамповочного форм-блока, с помощью которых прессуют (посредством удара) лист исходного металла, обычно стали, заключенный между ними, чтобы образовать лонжероны и поперечные элементы желаемой формы (например, имеющие U-образную конфигурацию в поперечном сечении). В течение процесса штамповки исходный материал последовательно перемещают и штампуют в различных штамповочных установках до тех пор, пока не получают конечную форму. Более того, штамповочные форм-блоки и оборудование являются относительно дорогостоящими и должны часто заменяться. В результате этого можно понять, что трудоемкость и стоимость оборудования, связанного с производством узла штампованных рамных элементов, являются значительными.

Еще одна проблема, связанная со штамповкой ровного металлического листа, заключается в том, что значительное количество исходного материала теряется, особенно когда требуются детали рамы неправильной формы. Более конкретно, когда из листа исходного материала штампуют детали, имеющие неправильную форму, то значительное количество материала на периферии (в частности, боковые кромки листа) не может быть использовано, независимо от того, насколько тесно штампуемые профили распределены по листу. При одном исследовании было установлено, что вплоть до 30-40% рулона исходного материала невозможно использовать из-за неправильной формы штампуемой детали. Можно понять, что в случае большого объема производства количество теряемого материала и связанные с этим затраты будут при штамповке значительными.

Еще одну проблему создает сборка штампованных деталей в рамный узел. В типичном случае это делают, используя электродную сварку, при которой к деталям прикладывается значительное количество теплоты. В течение этого процесса сборки штампованные детали должны зажиматься в определенных положениях для нормирования возврата в предыдущее состояние и напряжений, которые создаются во время нагрева и сборки. В противном случае без фиксации эти направления приводят к существенному искривлению узла ( в целом 6-12 мм относятся к типичным значениям). Эта высокая стоимость сборки и сложность технологической оснастки при больших объемах производства приводят к большим капиталовложениям, к значительным производственным затратам и к затратам на вторичную обработку, необходимую для получения качественного узла.

В патентной литературе предлагаются процессы, согласно которым лонжероны изготавливают профилированием листового металла на роликовой листогибочной установке, а не штамповкой. Более конкретно, в патенте США N 2127618 предложена установка, в которой лист исходного материала проходит через ряд взаимодействующих роликов, которые последовательно изгибают лист в трубчатый лонжерон, имеющий прямоугольную форму в поперечном сечении. Профилирование листового металла на роликовой листогибочной установке дает многочисленные преимущества по сравнению со штамповкой. Например, капитальные затраты на производственное оборудование значительно ниже. В дополнение к этому, поскольку роликовые листогибочные установки не создают ударных напряжений, свойственных штамповочным форм-блокам, то они нуждаются в меньшем техническом обслуживании и имеют большую эксплуатационную долговечность. Более того, поскольку лист материала проходит непрерывно через ряд роликов, время, необходимое для изготовления лонжерона, сокращается. Кроме того, поскольку полоса исходного материала полностью используется при изготовлении лонжерона, потери исходного материала малы или отсутствуют. Процессы сборки предельно упрощаются, так как детали соединяются в течение профилирования, в результате чего образуется законченный профиль замкнутой коробки. Поэтому можно понять, что затраты на изготовление при профилировании металла на роликовой листогибочной установке существенно меньше, чем при штамповке.

Однако ранее преимущества профилирования листового металла на роликовой листогибочной установке ограничивались невозможностью изготовления лонжеронов любой желаемой формы. Например, в большей части необходимых конфигураций полезно не только обеспечивать U-образную форму центральных лонжеронов в поперечном сечении, но также придать центральной части лонжерона изгиб в вертикальном направлении, например для того, чтобы разместить крепление оси задних колес. Поскольку в противоположность штамповке профилирования листового металла можно изготовить только прямолинейный лонжерон (т.е. без какого-либо изгиба в вертикальной плоскости), любые вертикальные изгибы должны выполняться при последующей операции. Например, в вышеупомянутом патенте США N 2127618 указано, что прямолинейный лонжерон с прямоугольным профилем после образования может быть согнут в гибочном станке, чтобы создать передний и задний подъем. Хотя это относительно просто сделать применительно к изгибу конфигурации с прямоугольным поперечным сечением из-за присущей ей прочности, прежние попытки согнуть образованный профилированием лонжерон, имеющий U-образную форму, были безуспешными. Более конкретно, такие попытки были неэффективны вследствие относительной слабости конфигурации с разомкнутым профилем и ее чувствительности к нежелательному кручению и к деформации. Использование замкнутого трубчатого элемента с постоянным поперечным сечением для переднего лонжерона также исключается. Это неприемлемо для сборки автомобиля из-за требований, обусловленных геометриями двигателя, передней подвески и других деталей. Конечные конструкции получаются неэффективными с точки зрения использования материала и полезны при небольшом объеме применения и в большегрузных автомобилях, когда экономия вложений может быть согласована с отрицательной стороной стоимости материала, а ограничения при сборке не являются определяющими.

Поэтому имеется необходимость изготовления рамного узла для автомобиля, относящегося к рассмотренному выше. Следовательно, цель настоящего изобретения заключается в удовлетворении этой необходимости. В соответствии с доктринами настоящего изобретения эта цель достигается путем создания способа изготовления лестничного рамного узла для моторного транспортного средства. Две из стадий способа согласно настоящему изобретению заключаются в образовании заднего лонжеронного модуля и в образовании переднего лонжеронного модуля. Еще одна стадия заключается в образовании центрального лонжеронного модуля, содержащего пару центральных лонжеронов, при этом каждый из центральных лонжеронов образован посредством 1) перемещения листа металлического материала сквозь ряд взаимодействующих роликов, сконструированных и приспособленных для того, чтобы при вращении входить в контакт с противоположными сторонами листа способом, которым лист изгибается в конфигурацию, имеющую, в общем случае, U-образное поперечное сечение вместе с участком вертикальной основной стенки и парой вытянутых наружу участков горизонтальных стенок, проходящих от противоположных концов участков основной стенки, и 2) сгибания U-образной конфигурации из листа, включая сгибание участка основной стенки, в общем случае, в пределах его плоскости при растяжении одного из участков горизонтальных стенок, проходящего от одного конца участка основной стенки, и сжатия противоположного одного из участков горизонтальных стенок, проходящего от противоположного конца участка основной стенки. Конечная стадия способа заключается в жестком креплении переднего лонжеронного модуля и заднего лонжеронного модуля к противоположным концам центрального лонжеронного модуля.

Передний лонжеронный модуль содержит пару передних лонжеронов, которые образованы профилированием листового металла и последующей сваркой для получения заготовки трубчатой конструкции. В процессе гидравлической вытяжки давление жидкости используют для того, чтобы преобразовать заготовку в конфигурацию неправильной формы, а также осуществляют проталкивание концов трубки, чтобы добиться текучести материала и нужной (±15%) толщины стенки и таким образом получить необходимую конечную форму. Когда необходимо изготавливать детали рамы с замкнутым прямоугольным сечением ( например, передние части рамы, которые поглощают ударную энергию), штамповка становится все более проблематичной, поскольку невозможно отштамповать цельный трубчатый элемент. Взамен этого, когда необходимы трубчатые детали, штампуют множество вытянутых профилей, которые сваривают в длину. Например, два обращенных друг к другу U-образных профиля могут быть сварены в конфигурацию с близким к прямоугольному поперечным сечением. Такая конструкция не является более прочной или точной по сравнению с одной из тех, в которых трубчатый элемент образуют как одно целое. Можно также понять, что для выполнения этого процесса требуются дополнительные ресурсы, такие, как сварочный материал, и добавочные человеко-часы для сварки.

Следует заметить, что профилирование листового металла можно использовать для того, чтобы изготовить трубчатый элемент для передней части лонжерона. Например, чтобы образовать прямоугольную конфигурацию, указанную в вышеупомянутом патенте США N2127618, необходимо прокатывать боковые кромки полосы в конфигурацию с квадратным поперечным сечением до тех пор, пока боковые кромки полосы, не придут в соприкосновение, а затем сварить их. Однако в последнее время были предложены процессы для образования как одного целого трубчатого лонжерона почти прямоугольного профиля из трубчатой заготовки, известные как процессы гидравлической вытяжки. Например, см. патенты США NN 5107693, 5233854, 5333775, 4567743, 5070717, 5239852 и 5339667. Хотя полученные гидравлической вытяжкой лонжероны обладают существенными преимуществами при использовании в качестве передних частей лонжеронного рамного узла, до сих пор из уровня техники неизвестен модульный лонжеронный рамный узел, имеющий передние лонжероны, образованные гидравлической вытяжкой, и образованные прокаткой и гибкой U-образные центральные лонжероны.

В соответствии с доктринами настоящего изобретения каждый из передних лонжеронов образуют посредством 1) помещения металлического трубчатого элемента в полость пресс-формы, причем пресс-форма имеет внутреннюю поверхность, задающую геометрию полости, и 2) подачи жидкости внутрь металлического трубчатого элемента с достаточным давлением для того, чтобы расширить трубчатый элемент наружу до вхождения в контакт внутренней поверхностью пресс-формы с целью, по существу, согласования трубчатого элемента с геометрией полости.

Цель настоящего изобретения также достигается путем создания балочного рамного узла для моторного транспортного средства, содержащего задний рамный модуль, включающий пару, в общем случае параллельных, задних лонжеронов, соединенных задним узлом поперечных элементов; центральный рамный модуль, включающий пару, в общем случае параллельных, центральных лонжеронов, соединенных центральным узлом поперечных элементов, каждый из центральных лонжеронов имеет, в общем случае, U- образную конфигурацию в поперечном сечении вместе с участком вертикальной основной стенки и парой вытянутых наружу, в общем случае параллельных, участков горизонтальных стенок, проходящих от противоположных концов участка основной стенки, причем каждый из U-образных лонжеронов изогнут между двумя разнесенными точками на нем, и один их участков горизонтальных стенок, вытянутый от одного конца участка основной стенки, имеет металлические зерна, по существу растянутые в месте между разнесенными точками, а противоположный один участок из участков горизонтальных стенок, вытянутый от противоположного конца участка основной стенки, имеет металлические зерна, по существу сжатые в месте между разнесенными точками; и передний рамный модуль, включающий пару, в общем случае параллельных, трубчатых передних лонжеронов, соединенных передним узлом поперечных элементов.

Подробное описание чертежей.

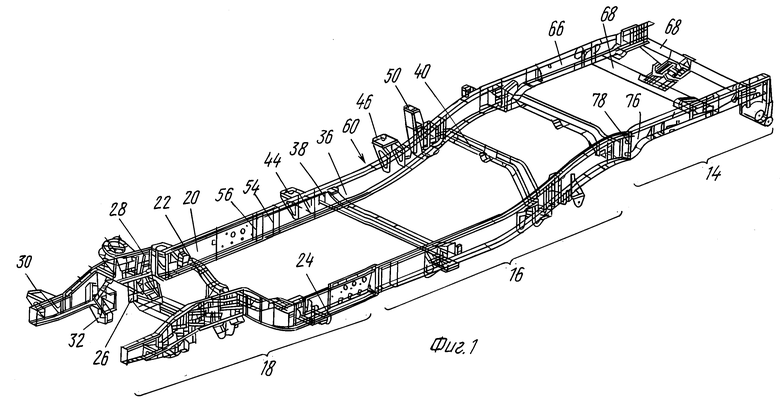

Фигура 1 - перспективное изображение, показывающее балочный рамный узел согласно настоящему изобретению;

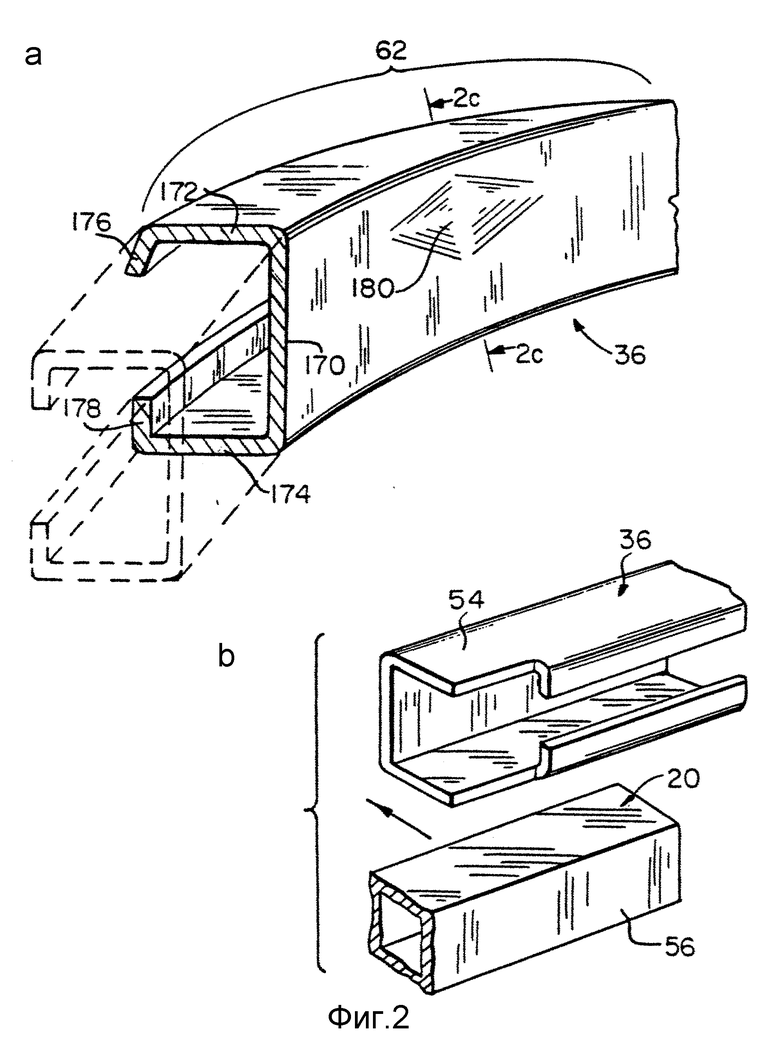

фигура 2 (А) - обрезанное перспективное изображение, частично в сечении, показывающее изогнутую часть центрального лонжерона согласно настоящему изобретению;

фигура 2 (В) - обрезанное перспективное изображение, частично в сечении, показывающее передний конец центрального лонжерона и задний конец переднего лонжерона согласно настоящему изобретению и способ жесткого соединения их друг с другом;

фигура 2(С) - поперечное сечение, взятое по линии 2(С) - 2(С) на фигуре 2(А);

фигура 2D - перспективное изображение, показывающее центральный лонжерон согласно настоящему изобретению;

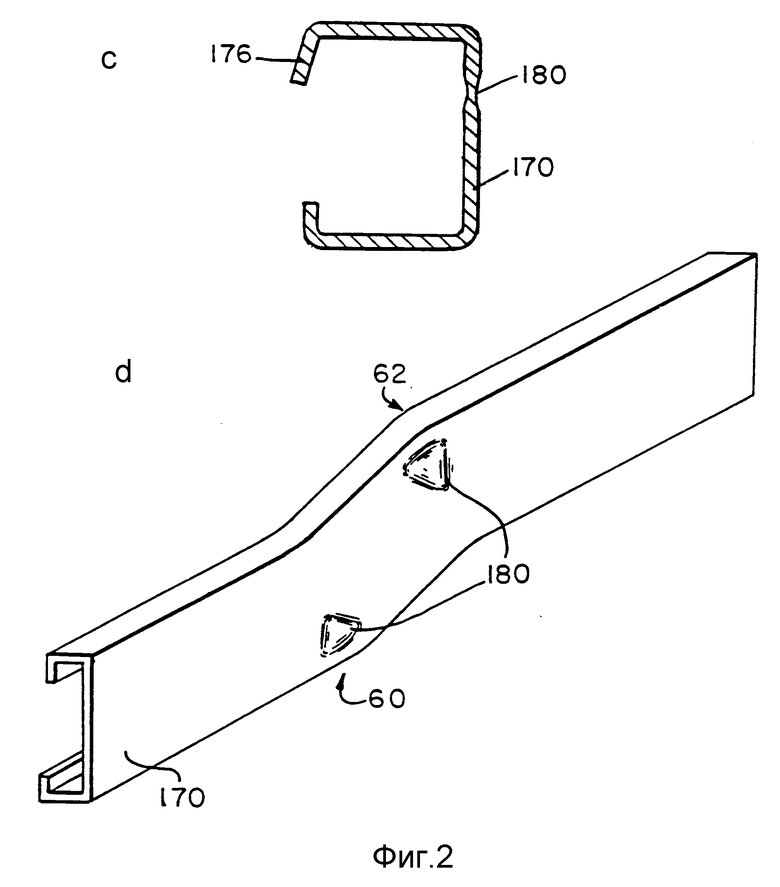

фигура 3 - схематичный вид, показывающий прокатную листогибочную установку согласно настоящему изобретению;

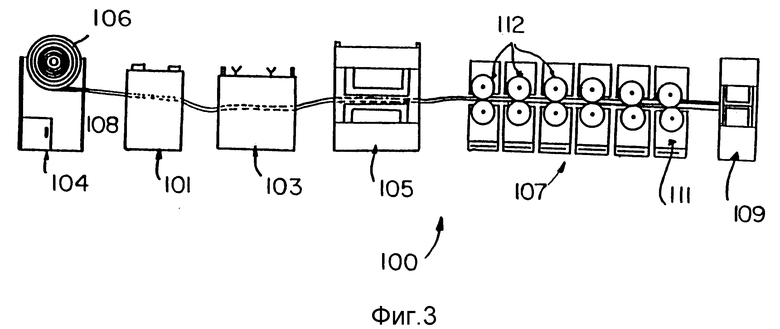

фигуры 4(А)- 4(J) - обрезанные сечения, показывающие тяжелые металлические ролики, используемые в способе профилирования листового металла согласно настоящему изобретению;

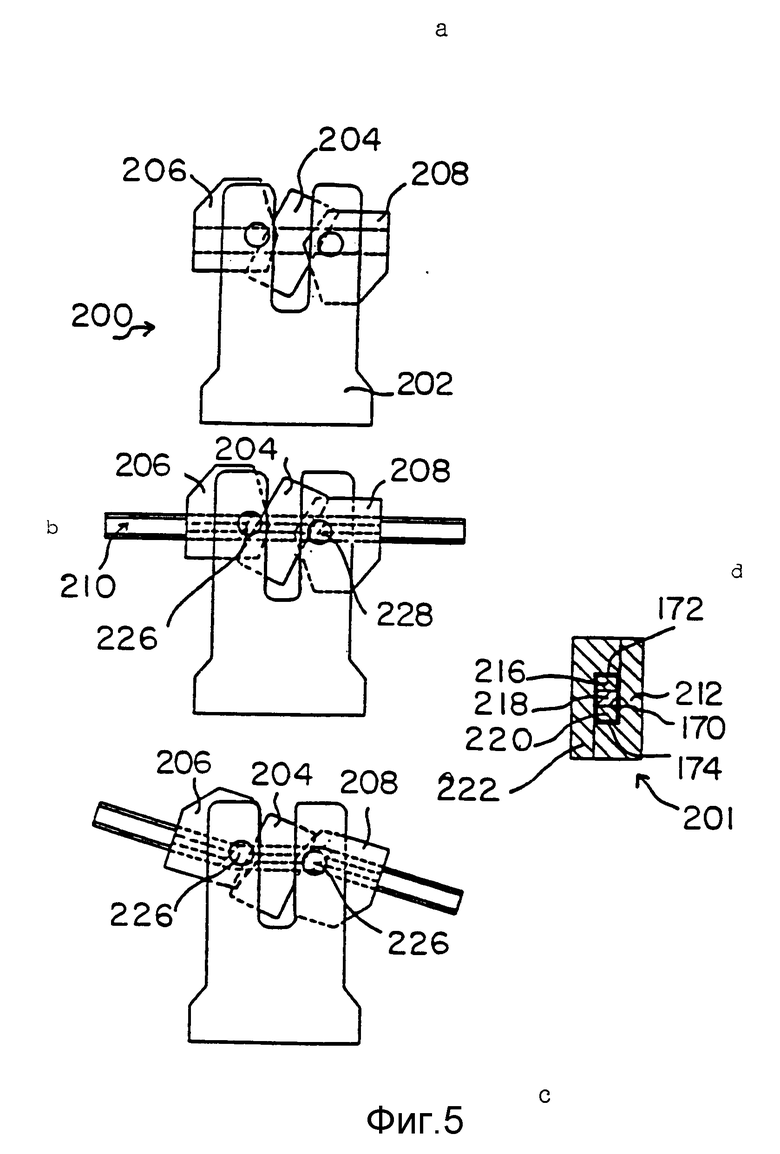

фигуры 5(А)-5(С) - схематичные виды, показывающие зажимное приспособление, используемое при выполнении операции изгиба согласно настоящему изобретению;

фигура 5(D) - сечение, показывающее зажим для фиксации U-образного лонжерона при выполнении операции изгиба согласно настоящему изобретению;

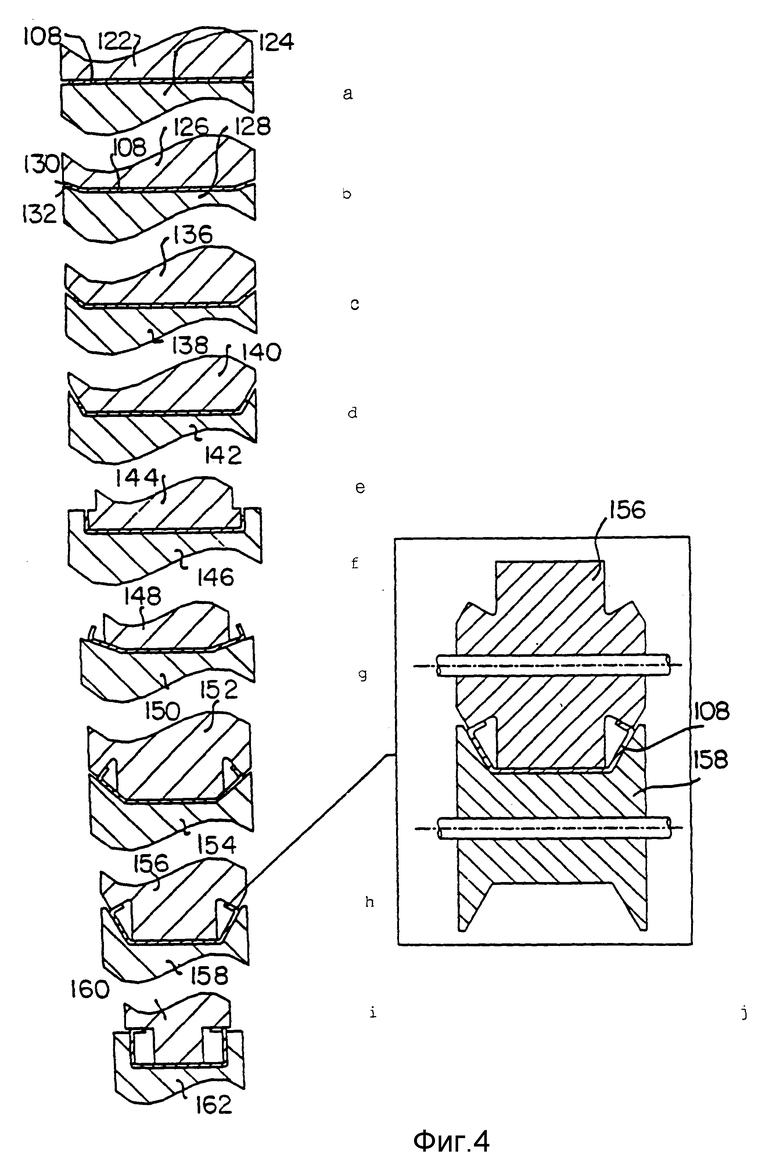

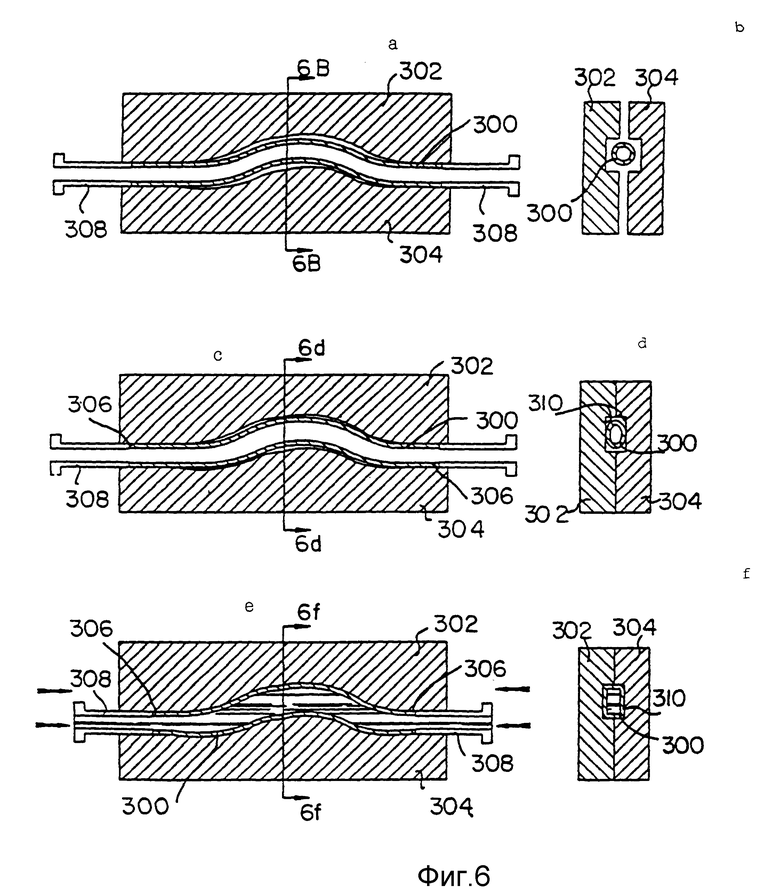

фигура 6(А), 6(С) и 6(Е) - продольные сечения, показывающие форму для гидравлической вытяжки и трубчатую заготовку, используемую при образовании трубчатых передних рамных элементов согласно настоящему изобретению;

фигуры 6(B), 6(D) и 6(F) - поперечные сечения изображений на фигурах 6(A), 6(C) и 6(E) соответственно, показывающие форму для гидравлической вытяжки и трубчатую заготовку, используемую при образовании трубчатых передних рамных элементов согласно настоящему изобретению;

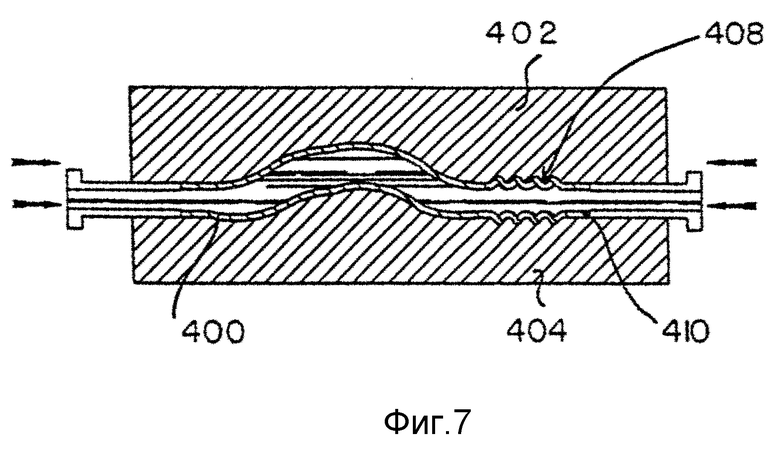

фигура 7 - продольное сечение, аналогичное сечению на фигуре 6(E), но показывающее альтернативный вариант осуществления изобретения.

На фигуре 1 в общих чертах показан балочный рамный узел 10, изготовленный в соответствии с доктринами настоящего изобретения. Рамный балочный узел 10 имеет, предпочтительно, модульную конструкцию и содержит задний рамный модуль, в общих чертах обозначенный номером 14, центральный рамный модуль, в общих чертах обозначенный номером 16, и передний рамный модуль, в общих чертах обозначенный номером 18. Передний рамный модуль содержит пару трубчатых передних лонжеронов 20, каждый из которых имеет замкнутое поперечное сечение, предпочтительно прямоугольное, такой формы, чтобы обеспечить достаточную прочность и опору при восприятии ударной энергии. Передние лонжероны 20 связаны траверсами 22, которые также имеют, предпочтительно, трубчатую форму для придания дополнительной жесткости на кручение рамному узлу. Передний рамный модуль 18 приспособлен к встраиванию многочисленных деталей транспортного средства, закрепляемых на нем. Например, передний рамный модуль содержит установочные кронштейны кузова (например, как показанные номером 24), кронштейны 26 реечного управления, установочные кронштейны 28 двигателя, опорный кронштейн 30 радиатора и кронштейн 32 рулевой тяги. Как будет описано более подробно позднее, передний рамный модуль 18 образован, предпочтительно, в процессе гидравлической вытяжки, которая позволяет получать в значительной степени равную толщину стенки трубчатого переднего лонжерона 20 по всей его протяженности. В дополнение к этому, во время процесса гидравлической вытяжки отсутствует необходимость в продольном роликовом сварном шве, и, таким образом, трубчатые элементы образуют как одно целое, и они прочнее и превосходят по размерам те, что производят штамповкой или профилированием листового металла на роликовой листогибочной установке, требующие таких продольных сварных швов.

Центральный рамный модуль 16 содержит пару параллельных центральных лонжеронов 36, соединенных поперечными элементами, к примеру силовым опорным поперечным элементом 38 поперечными элементами 40 топливного бака. Центральный рамный модуль также содержит передние установочные кронштейны 44 кузова, задние установочные кронштейны 46 кузова и расположенные сзади установочные кронштейны 50 коробки. Центральные лонжероны 36 жестко соединены своими передними концами 54 с соответствующими задними концами 56 трубчатых лонжеронов 20. Предпочтительно, чтобы жесткое соединение осуществлялось свариванием концов друг с другом. Также предпочтительно, чтобы центральные лонжероны 36 имели поперечное сечение с обращенной внутрь по существу U-обраной конфигурацией. Эта конфигурация лонжеронов 36 позволяет легко закреплять на них различные детали, придавая в то же самое время значительную прочность центральному рамному модулю 16.

Центральные лонжероны 36 образуют, во-первых, посредством операции прокатки, чтобы создать U-образуню конфигурацию в поперечном сечении, а затем посредством операции гибки, чтобы придать лонжеронам 36 незначительные передний и задний вертикальные изгибы, обозначенные номерами 60 и 62 соответственно. Передний и задний изгибы 60 и 62 служат для размещения различных деталей, к примеру держателей колес и осей, а также подвески транспортного средства.

На фигуре 2(А) представлен увеличенный вид части одного лонжерона 36 в окружности его заднего изгиба 62. Показана по существу U-образная конфигурация этого лонжерона. U-образная конфигурация имеет основание, или участок 170 вертикальной стенки, который расположен по существу вертикально, когда центральное лонжероны 36 вмонтированы в законченный балочный рамный узел 10. U-образный поперечный профиль дополнительно содержит пару участков 172, 174 горизонтальных стенок, вытянутых от противоположных концов участка вертикальной стенки. Участки 172, 174 горизонтальных стенок, в общем случае, параллельны друг другу и расположены по существу горизонтально, когда центральные лонжероны в законченный балочный рамный узел. Участки 172, 174 горизонтальных стенок вытянуты, в общем случае, внутрь по направлению к транспортному средству, вследствие чего открытый участок U-обращной конфигурации каждого центрального лонжерона таким же образом обращен внутрь по направлению к транспортному средству, чтобы обеспечить закрепление поперечных элементов и других деталей. На фигуре 2(А) также можно видеть, что U-обраная конфигурация дополнительно имеет в своем составе пару вытянутых внутрь отбортованных участков 176, 178, проходящих от соответствующих концов участков 172, 174 горизонтальных стенок, противоположные концы которых соединены с участком 170 основания. Эти бортики могут, факультативно, отсутствовать.

Однако, когда бортики 176, 178 предусмотрены, то, как можно понять из фигуры, бортик 176, проходящий вдоль внешнего участка изгиба, незначительно выдается наружу в результате процесса гибки. Более конкретно, как это можно понять по участку пунктирных линий на фигуре 2(А), иллюстрирующему прямолинейный участок лонжерона 36, бортик 176 по существу параллелен участку 179 вертикальной стенки, при этом центральный лонжерон 36 не изогнут. В результате процесса гибки, как можно понять, зерна металла в элементе 172 горизонтальной стенки (на внешнем участке изгиба) растянуты, тогда как зерна металла в элементе 174 горизонтальной стенки (на внутреннем участке изгиба) сжаты.

Растяжение и уточнение участка 170 вертикальной стенки также происходит при гибке центрального лонжерона. Большая часть этих растяжений и утончений распространяется по направлению к верней части участка 170 вертикальной стенки (примерно на одной трети расстояния книзу), примыкающей к наружному изгибу. Как подсказывается, в общем случае ромбовидной картиной растяжения, в целом обозначенной номером 180, больше всего растяжений участка 180 вертикальной стенки происходит в середине по направлению изгиба 62.

На фигуре 2(В) показаны передний конец 54 центрального лонжерона 36 и задний конец 56 трубчатого переднего лонжерона 20. Можно понять, что, когда бортики 176 и 178 предусмотрены на протяжении всей длины центрального лонжерона 36, то это необходимо для того, чтобы задний конец 56 лонжерона 20, вдвигаясь, размещался внутри центрального лонжерона 36 до их закрепления (например, посредством сварки). Однако полезно, как показано на фигуре 2(В), если бортики 176 и 178 удалены на участке 54 переднего конца, чтобы облегчить возможность помещения сбоку заднего конца лонжерона 20 в U-образый профиль. Установлено, что это существенно облегчает процесс изготовления.

Фигура 2(С) - вид в поперечном сечении, взятом по линии 2(С)-2(С) на фигуре 2(А). На этой фигуре утонченный участок 180 показан в центральной части изгиба (60 или 62) на участке 170 вертикальной стенки. Фигура 2(D) - перспективный вид, показывающий центральный лонжерон и, в частности, выделяющий местоположения тонких стеночных участков 180 на участке 170 вертикальной стенки.

Обратившись теперь снова к фигуре 1, можно видеть, что задний рамный модуль 14 имеет в своем составе пару параллельных задних лонжеронов 66, соединенных поперечными элементами 68, которые приспособлены для закрепления или поддержания запасного колеса. Задние лонжероны 66 имеют U-образное поперечное сечение и своими передними концами 76 жестко скреплены с задними концами 78 центральных лонжеронов 36. Аналогично, как описывалось со ссылкой на фигуру 2(В), передний участок 76, вдвигаясь или подаваясь сбоку, помещается внутрь задних участков центрального лонжерона 36 и после этого приваривается.

Из фигуры 1 можно понять, что передний участок 76 задних лонжеронов 66 имеет несколько увеличенную высоту по сравнению с более удаленными назад участками лонжерона. Чтобы обеспечить различные размеры задних лонжеронов 66, предпочтительно изготавливать такие элементы 66 обычной операцией штамповки, поскольку трудно изготовить лонжерон с такими различными размерами в процессе прокатки. Однако, когда задние лонжероны 66 имеют по существу постоянную высоту вертикальной стенки, способ прокатки также можно использовать.

Передний рамный модуль 18, центральный рамный модуль 16 и задний рамный модуль 14 изготавливают, предпочтительно, в виде индивидуальных секций и затем собирают их в законченный рамный узел 10. Можно понять, что один модуль или большее число модулей можно заменять модулями других конфигураций (например, с другими длинами или изгибами) для использования в различных транспортных средствах. Этот модульный принцип конструкции сулит существенную экономию производственных затрат, поскольку каждый модуль можно потенциально использовать в нескольких различных типах транспортных средств.

Теперь обратимся к фигуре 3, на которой показана прокатная установка для образования центральных лонжеронов 36 согласно настоящем изобретению. Прокатная установка, в целом обозначенная номером 100, имеет в своем составе разматывательную станцию 104 для разматывания больших полос исходного металлического материала 106, предпочтительно стали. Рулон полосового металла разматывается так, что плоский лист 108 материала проходит через ряд обрабатывающих металл устройств, включая дрессировочный стан 101, правильную машину 103 исходного сырья, дыропробивной пресс 105, прокатный стан 107 и отсечной пресс 109. Прокатный стан 107 имеет в своем составе несколько пар взаимодействующих тяжелых металлических роликов 112. Желательно, чтобы последний ряд роликов содержащал участок 111 кручения, на котором выправляют любые коробления, созданные при гибке на участке изготовления гнутых профилей.

На дрессировочном стане 101 до процесса прокатки производится обжатие металла в холодном состоянии. Это придает металлу дополнительную прочность и в то же время уменьшает его толщину (например, приблизительно на 5%), позволяя сделать раму в целом более легкой и в то же время дает возможность изгиба металла с меньшими допусками. Правильная машина 103 исходного материала выравнивает металлический лист, чтобы устранить любые дефекты или несоответствия в листе. Дыропробивной пресс 105 пробивает отверстия, необходимые в центральном лонжероне для закрепления различных конструкций и для крепления центрального лонжерона к другим деталям рамы. После того как металлический лист сворачивают в U-образный профиль, заранее определенную длину свернутого металла обрезают с помощью отсечного пресса 109, чтобы завершить процесс гибки центрального лонжерона.

Теперь обратимся к фигурам 4(А)-4(I), на которых показан более подробный вид последовательности пар металлических роликов 112, используемых в прокатном стане 107 для гибки U- образного центрального лонжерона 36. Более конкретно, на фигуре 4(А) показана часть сечения первой пары роликов 122 и 124, предназначенных для начальной правки листа 108 исходного материала, чтобы удалить любые дефекты или несоответствия, которые могут существовать в исходном листе. На фигуре 4(В) представлена первая операция профилирования, достигаемая с помощью роликов 126 и 128. Как можно понять из фигуры 4(В), наружная, соприкасающаяся с материалом поверхность 130 ролика 126 имеет слегка выпуклую форму, в то время как наружная, соприкасающаяся с материалом поверхность 132 ролика 128 имеет слегка вогнутую форму, и лист 108 материала подвергается сжатию между роликами, когда они взаимодействуют с противоположными сторонами листа. В дополнение к профилированию листа исходного материала вращательное взаимодействие роликов используется также для подачи листа к следующей паре роликов, например к той, которая указана номерами 136 и 138 на фигуре 4(С). При последовательном обращении от фигуры 4(С) к фигуре 4(D) и затем к фигуре 4(Е) можно понять, что взаимодействующие пары роликов 136 и 138, 140 и 142, 144 и 146 все более изгибают внешние продольные участки листа 108, чтобы образовать то, что будет бортиками 176 и 178 на концах U-образной конфигурации. Далее, на фигурах 4(F)-4(I) можно видеть, что вторая последовательность изгибов выполняется при использовании роликов 148 и 150, 152 и 154, 156 и 158, 160 и 162 до тех пор, пока материал не профилируется до окончательной необходимой конфигурации.

На фигуре 4(J) с целью дополнительной иллюстрации упрощенно показано сечение роликов 156 и 158 на фигуры 4 (Н).

В результате выполнения стадий процесса, показанных на фигурах 3 и 4 (4(А)-4(I), как можно понять, образуется по существу непрерывная U-образная в поперечном сечении конфигурация металла; непрерывный лист металла разрезается во время последующей операции (не показанной) на отрезки необходимой для центральных лонжеронов 36 длины. Процедура прокатки очень выгодна по сравнению с обычной штамповкой, поскольку весь рулон материала 106 может перерабатываться непрерывно без необходимости подачи секций балочной рамы в различные штамповочные устройства и извлечения их. В дополнение к этому, U-образный профиль центральных лонжеронов можно более точно создать профилированием листового металла на прокатной установке, чем штамповкой, поскольку последовательность выполнения изгибов дает возможность постепенно придавать материалу желаемую форму на каждой стадии. Хотя на фигурах показаны девять стадий прокатки, можно понять, что их может быть больше или меньше, при этом предполагается, что, в общем случае, более точный гнутый профиль получается при большем числе стадий. Например, на фигуре 3 показаны только три пары роликов.

На фигуре 5(А) показано зажимное приспособление, в целом обозначенное номером 200, используемое при изгибе прямолинейного, полученного профилированием листового металла лонжерона, который изготовлен посредством процедуры, показанной на фигурах 3 и 4(А)-4(I). Зажимное приспособление 200 имеет в своем составе неподвижную станину 202, держатель 204 лонжерона и два гибочных рычага 206 и 208. Зажимное приспособление 200 специально изготовлено и приспособлено для гибки U-образных профилей (с бортиками и без них) из металла, имеющих размеры, форму и массу типичного прямолинейного лонжерона. На начальной стадии, как показано на фигуре 5(В), прямолинейный лонжерон, в целом обозначенный номером 210, соединяют болтами с неподвижным держателем 204 и с каждым гибочным рычагом 206 и 208. Более конкретно и как показано на фигуре 5(D), неподвижная опора и каждый рычаг в отдельности снабжены зажимом, в целом обозначенным номером 201, который имеет в своем составе первую оправку 212, приспособленную для закрепления участка 174 нижней горизонтальной стенки и участка 170 вертикальной стенки прямолинейно профилированного лонжерона 210. После того, как прямолинейный, изготовленный профилированием листового металла лонжерон закреплен в первой оправке 212, множество клиньев 216, 218 и 220 вводят во внутренние пределы лонжерона U-образного профиля. Более конкретно, периферийные клинья 216 и 220 первоначально вводят сбоку во внутренние пределы лонжерона (например, перемещая слева направо на фигуре 5(В)), а затем центральный клин 218 принудительно вводят между периферийными клиньями 216, 220, заставляя этим периферийные клинья 216, 220 отодвигаться друг от друга до по существу непрерывного соприкосновения с внутренней поверхностью участков 172, 174 горизонтальных стенок и участка 170 вертикальной стенки. Центральный клин может также соприкасаться с участком 170 вертикальной стенки. Наконец, вторую оправку 222 закрепляют позади клиньев, чтобы зацепить внешние поверхности отбортованных участков 176, 178 и внешнюю поверхность участка 172 верхней горизонтальной стенки. В результате создания такой конструкции лонжерон по существу захватывается всеми своими поверхностями, которые зажимаются внутри фиксированного держателя 204 и каждого рычага 206 и 208. Захват таких поверхностей предотвращает существенный изгиб, кручение или другую нежелательную деформацию U-образного лонжерона во время процедуры гибки.

Чтобы изогнуть прямолинейный лонжерон U-профиля, рычаги 206 и 208 принудительно поворачивают (в направлении по часовой стрелке на фигуре 5(С)) вокруг соответствующих осей 226 и 228 с помощью гидравлики или других силовых средств.

Можно понять, что в результате выполнения операции изгиба, показанной на фигурах 5(А)-5(D), и в соответствии с тем, что описано выше со ссылкой на фигуру 2(А), конечный лонжерон 36 содержит в значительной степени измененные металлические зерна. Более конкретно, можно понять, что на наружных участках изгиба металлические зерна до некоторой степени растягиваются, тогда как на внутренних участках изгиба металлические зерна в некоторой степени сжимаются или сгущаются. Все растяжения или сжатия происходят в зонах между разнесенными точками, в которых лонжерон прикреплен болтами и закреплен соответствующими зажимами 201, которые содержатся в фиксированном держателе 204 и в рычагах 206, 208. Растяжение и сжатие металла, например, на участках 172 и 174 горизонтальных плеч совершенно непохоже на то, какое происходит, когда лонжерон U-образного профиля изготавливают посредством операции штамповки, поскольку при штамповке участки горизонтальных стенок не подвергаются изгибу, растяжению или сжатию.

Теперь обратимся к фигурам 6(А)-6(F), на которых представлен способ образования трубчатых передних лонжеронов 20 переднего рамного модуля 18. Как показано на фигуре 6(А), предварительно изогнутую трубчатую заготовку 300 вводят между взаимодействующими половинами 302 и 304 штампа. Заготовка может быть изготовлена посредством любого известного процесса. Предпочтительно, если заготовка образована прокаткой листа металлического материала в законченный замкнутый трубчатый профиль и затем сварена продольным швом. В типичном случае трубчатый элемент 300 предварительно сгибают механическим путем, например посредством использования оправок в гибочной машине с компьютерным числовым управлением. После того как трубчатый элемент 300 введен в штамп, патрубки 308 гидравлической вытяжки вводят в противоположные концы 306 трубчатой конструкции 300 и к тому же герметизируют. По мере того как половины 303 и 304 штампа сближают по направлению друг к другу, трубка 300 слегка сминается, например до овальной формы в поперечном сечении, как показано на фигуре 6(D).

Затем под высоким давлением, до 1000 МПа, через патрубки 308 гидравлической вытяжки во внутренние пределы трубчатой конструкции 300 подают воду. Это высокое давление вынуждает трубчатую конструкцию расширяться наружу от соприкосновения с внутренней поверхностью 310, ограничивающей полость внутри штампа. Как показано на фигуре 6(F), вследствие этого трубчатая конструкция принимает форму внутренней поверхности 310.

По мере того как трубчатая конструкция снабжается жидкостью пол высоким давлением, патрубки 308 гидравлического растяжения вдавливают внутрь к противоположным концам 306 трубки, чтобы дополнить толщину стенки металла при его расширении до соприкосновения с внутренней поверхностью 310 формы. Это предотвращает разрыв трубки 300.

Можно понять, что в течение вышеупомянутого процесса гидравлической вытяжки количество металла на единицу длины трубки изменяется. Более конкретно, по мере того, как продольный внешний контур расширяется наружу, металл добавляется из боковых участков, вследствие чего толщина стенки сохраняется в пределах ±10% толщины исходной заготовки. В зонах наибольшего расширения внешний контур увеличивается более чем на 10%, тогда как толщина стенки сохраняется в диапазоне ± 10%. Передние лонжероны, предпочтительно, имеют наибольший периметр (больше всего металла на единицу длины) на участках, на которых необходима наибольшая прочность. Например, на фигуре 1 можно видеть, что трубчатые передние лонжероны 20 имеют в общем случае наибольший периметр в местах нахождения передних изогнутых участков, предназначенных для закрепления подвески и примыкающих установочных кронштейнов 28 двигателя.

Фигура 7 по существу аналогична фигуре 6(Е), но на ней показаны альтернативные конфигурации формы для гидравлической вытяжки и передних трубчатых продольных лонжеронов. Более конкретно, на фигуре 7 можно видеть, что внутренние поверхности формовочной полости имеют рифленую конфигурацию или иную форму, как это в общих чертах показано номером 408. Эта конфигурация позволяет создать профилированный трубчатый элемент с формой, которая обеспечивает осевое смятие при почти постоянных усилиях. Когда передний конец 410 трубчатого элемента в конечном счете соединяют с передним бампером автомобиля, конструкция выгодно функционирует в направлении улучшения характеристики амортизации удара при лобовом столкновении.

Использованный способ формования гидравлической вытяжкой более подробно раскрыт, например, в Industrieanzeiger, N 20, March, 9, 1984 и в Metallumformtechnik, Issue 1D/91, zp. 15, а также в следующих статьях: Ebbinghaus A. Precision workpieces in light construction, manufactured through internal hidh pressure mouldings. - Werkstatt und Betrieb, 123 (1990), 3, p. 241- 243 и Ebbinghaus A. Economic construction with internal high pressure moulded precision workpieces. - Werkstatt und Betrieb, 122 (1991), 11 (1989), p. 933-938; вышеуказанные публикации полностью включены в описание изобретения путем ссылки.

Хотя изобретение было подробно пояснено и охарактеризовано с помощью чертежей и предшествующего описания, они должны считаться поясняющими, а не ограничивающими сущность, и следует понимать, что показан и описан предпочтительный вариант осуществления изобретения и что все изменения и модификации, которые находятся в рамках сущности и объема приложенной формулы изобретения, являются охраняемыми.

Изобретение относится к области моторных транспортных средств, особенно вездеходов, пикапов и аналогичных транспортных средств, а именно к лестничным рамным узлам для них. Способ изготовления рамного узла для моторного транспортного средства включает образование заднего, переднего и центрального лонжеронных модулей. Центральный лонжеронный модуль образуют посредством перемещения листа металлического материала сквозь ряд взаимодействующих роликов, сконструированных и приспособленных для того, чтобы при вращении входить в контакт с противоположными сторонами упомянутого листа, сгибая его в конфигурацию, имеющую в общем случае U -образное поперечное сечение. Сечение имеет участок основной вертикальной стенки и пару вытянутых наружу в общем случае параллельных участков горизонтальных стенок, проходящих от противоположных концов указанного участка основной стенки. Указанный участок основной стенки сгибают между двумя разнесенными на нем точками в общем случае в пределах его плоскости при растяжении одного из упомянутых участков горизонтальных стенок, проходящих от одного конца указанного участка основной стенки, и сжатия противоположного одного из упомянутых участков горизонтальных стенок, проходящего от противоположного конца указанного участка основной стенки. Передний и задний лонжеронные модули жестко крепят к противоположным концам центрального лонжеронного модуля. Технической задачей изобретения является достижение возможности получения изготовления лонжеронов любой желаемой формы. 2 с. и 25 з.пп.ф-лы, 27 ил.

| US 4386792, 04.08.83 | |||

| Магнитно-фрикционный электропривод ленточного конвейера | 1985 |

|

SU1257024A1 |

| Лысов М.Н | |||

| Теория и расчет процессов изготовления деталей методом гибки | |||

| - М.: Машиностроение, 1966, с.24 и 25, рис.10 | |||

| Давыдов В.И | |||

| и др | |||

| Производство гнутых тонкостенных профилей | |||

| - М.: Металлургиздат, 1959, с.161 - 173 | |||

| US 4203612, 20.05.80 | |||

| АВТОМАТИЧЕСКОЕ УСТРОЙСТВО | 0 |

|

SU195157A1 |

| US 5114183, 19.09.90 | |||

| US 3940162, 24.02.76 | |||

| Станок для закалки деталей с индукционного нагрева | 1974 |

|

SU646844A1 |

| Рама транспортного средства | 1971 |

|

SU484111A1 |

| Механизм качания контуров моечной машины | 1983 |

|

SU1131562A1 |

| Устройство для очистки поверхности циркулирующим абразивом | 1986 |

|

SU1335340A1 |

Авторы

Даты

1999-02-20—Публикация

1995-01-18—Подача