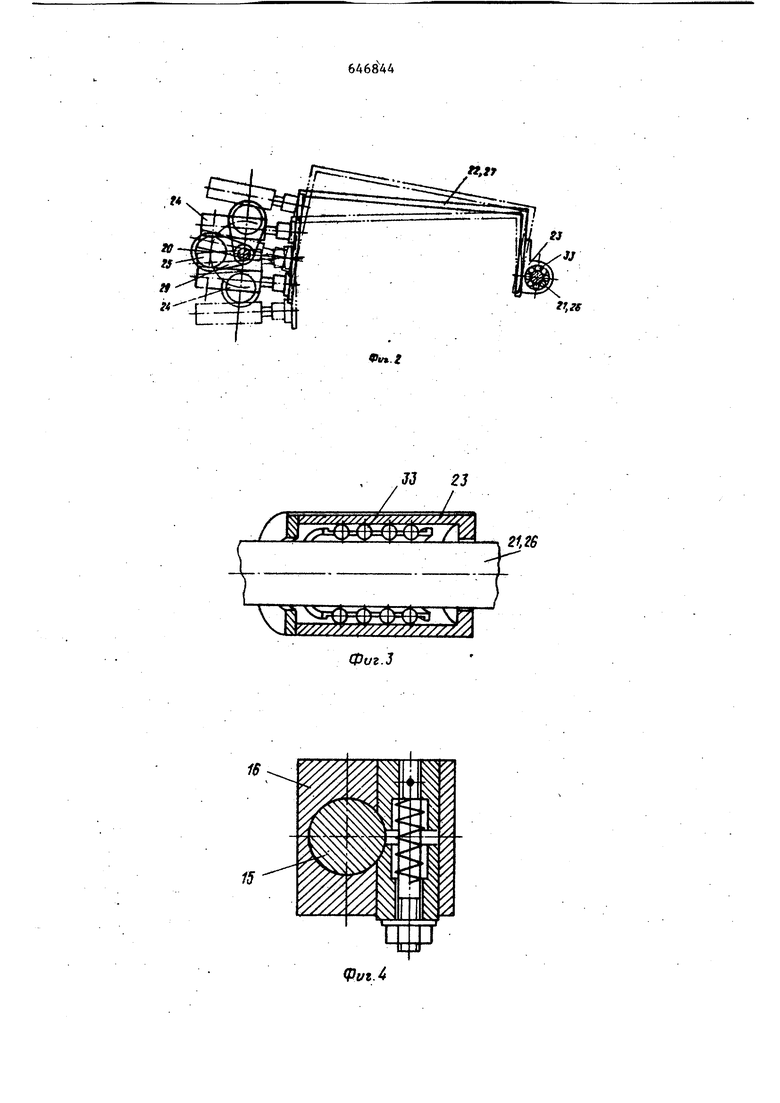

, , . . . . . J. , Предлагаемый станок относится к устройствам для индукционного нагре ва и предназначен для поверхностной закалки деталей различной конфигурации. Известен станок дли закалки де.талей с индукционного нагрева, содержащий закалочный контур с приводом перемещения и механизмом установки индуктора в любой плоскости относительно закаливаемой детали, состоящим из взаимно перпендикулярных направляющих типа цилиндрических ска лок и рамок, на которых укреплен индуктор с контактными роликами, имеющими возможность перемещения относительно индуктора. Такая конструкция механизма установки индуктора имеет ряд недостатко Сферическая опора механизма установк индуктора имеет большие размеры, так как в пространстве, ограниченном сферой, установлен трансформа тор с системой направляющих. Изготов ление сферических поверхностей таких габаритов с условием получения доста точно большой точности является слож ной технологической задачей. Для поворота сферы больших габари тов и, следовательно, большого веса требуется приложить большое усилие, что значительно затрудняет настройку зазора между индуктором и деталью. Установка трансформатора в пространстве, ограниченном сферой, затрудняет доступ к нему и ухудшает ус ловия его эксплуатации, а установка воздушных трансформаторов (без магнитопровода) в сферу невозможна из-з внешних м агнитньк полей, приводящих к нагреву сферы. Описанная конструкция механизма установки индуктора предусматривает при замене закаливаемой детали смену не только индуктора но и контактных роликов, т.е. каждой детали соответствует своя индукторная каретка (индуктор с роликами). Изготовление такой оснастки целесообразно только при закалке крупных серий одинаковых деталей. Целью изобретения является обеспе чение универсальности. Для достижения поставленной цели в предложенном станке часть скалок снабжена механизмом поворота и направляющими втулками, рамки расположены на скалках с возможностью осево 42 го перемещения, на одной из рамок установлен кронштейн с возможностью поворота, а индуктор и контактные ролики укреплены на кронштейне. Кронштейн снабжен замками с цилиндрическими цапфами, а ролики укреплены на цапфах. Рабочая поверхность контактных роликов вьщолнена сферической. Рамка снабжена направляющими роликами, взаимодействующими со скалками, механизм поворота содержит рукояту с червяком, связанную со скалкой посредством сектора и рычага. I - , . ; На фиг. 1. изображен предложенный станок, общий вид; на фиг. 2 - схема механизма поворота подвижной рамки; на фиг. 3 - вариант замка для фиксации цилиндрических цапф контактных роликов в разрезе} на фиг. 4 направляющая втулка в разрезе} на фиг. 5-10 - примеры установки конг тактных роликов на закаливаемые поверхности различной конфигурации на фиг. 11 - пример установки контактных роликов при закалке сложного профиля по копиру. На станине 1 установлена колонна 2 с закалочным контуром 3. Рабочие и регулировочные перемещения вдоль направляющих станины 1 колонна 2 получает от привода 4, состоящего из злектродвигателя с регулируемой скоростью редуктора, вращающегося ходового винта и гайки, закрепленной на колонне 2. Для рабочих и регулировочных перемещений контура 3 по направляющим колонны 2 установлен привод 5, аналогичный по конструкции приводу 4, с вращающимся винтом и гайкой, закрепленной на каретке 6.,Для регулировочньпс перемещений контура 3 поперек направляющих колонны установлен винтовой привод 7. В корпусе 8 контура 3 установлена конденсаторная батарея 9, связанная гибкой шиной 10 с закалочным трансформатором 11, который укреплен на механизме 12 установки индуктора. Механизм 12 снабжен контактными роликами 13, у которых для обеспечения надежного контакта с закаливаемым профилем любой конфигурации рабочая поверхность 14 выполнена по сфере. Контактный ролик 13 устанавливается на цилиндрических цапфах 15 в замках 16. Замки 16 установлены с возможкостью рег лировечных перемещений на кронштейне 17, предназначенном для крепления индУктора 18 и трансформатора 11, сияэанньпс между собой шиной 19. ТГри nffifMeнении для закалочного станка радиочастоты на кронштейне 17 может крепиться только индуктор 18, а трансформатор 11 устанавливается неподвиж но в корпусе 8 контура 3 и связывает ся гибкой шиной 19 с индуктором 18. В этом случае шина 10.может быть жесткой, Механизм установки индуктора содержит взаимно-перпендИкулярнЬш направляюфе, вьтолненные в виде двух пар цилиндрических скалок. Одна пара цилийдрических скалок 20 и 21, иа которых с возможностью поворота и осевого перейе;вдёния установлена подвижная рамка 22 с направляющими втул ками 23 и направляющими роликами 24, укреплена в стенках механизма 12. Другая пара цилиндрических скалок 2 и 26, на которых аналогично бодвяйсной рамке 22 уста нрвлена подвижная рйьоса 27, со своим направлЯкйщми втулками 23 и направляющими: 1)ояйками 24, укреплена на стенках рам 22. ; На рамке 27 с возможностью поворота вокруг оси 28, расположенной . перпеадикулярИо плоскости пер емещения рамки 27, установлен кронштейн 1 Дня обеспечения легкого и плавного поворота рамок и 27 вокруг соответствующих скалок 21, 26 скалки 20, 25 жестко укреплены на пово ротных рьтагах 29 и снабжены чёрвяч ным сектором 30, связаннь с червяком 31 рукоятки поворота 32, а втулкя 23 контактируют со скаякамИ 2tj 26 через шариковьй сепаратор 33. Для поворота кронштейна 17 вокруг оси 28 на рамке 27 установлена рукоятка поворота 34 с регулирово йвм винфом, а на кронштейне 17 - гайка 35. Для обеспечения регулИровочньгк перемещений вдоль скалок 20, 21, 25 26 рамки 22 и 27 упруго прижаты к соответствующим регулиров6«1ШМ винтам рукояток поворота 36, которые установлены на стенках механизма 12 и рамки 22. Дпя осуществления прижима рамок 22 и 27 при настройке к регулировочным винтам рукояток 36, а при работе контактных роликов 13 к закаливаемой поверхности, на рамке 22 установлены пневмоцилиндры 37, 38 взаимодействующие с упорами 39, укрепленными на корпусе мехайИй ма 12, а на скалке 26 установлена пружина 40, взаимодействзп(яца1я с упором 41 и рамкой 27. Такая конструкция устройства обеспечивает вОзможйоСТЬ ИнДУ1ст 1: У 18 поворачиваться вокруг трех взаимно перпендикулярных осей, образованных осью 28 и скалками 21, 26, а также перемещаться в двух взаимно перпендикулярных направлениях вДбЯь скалок 21 и 26. Перед началом работы на кронштейн 17 крепится индуктор 18, соответствующий конфигурации заканчиваемого профиля детали 42. ййдукгор 18 соединяется г сяйсформаторбм 11 шиной 19. По команде с пульта управления (на черт, не показан) в пневмоцилиндр 37 подается воздзгх. При этом шток пнёвмоциливдра 37 вьщвигается, Дйаит на упор 39, И рамка 22, перемещаясь на своих направлйющих втулках 23 и роликах 24 ;по скалкам 20, 21, прижимается к регулировочному винту рукоятки поворота 36. Под давлением пружины 40 на упор 41 1рамка 27, перемещаясь на втулках 23 и роликах 24 по скалкам 25, 26, призкяМается k своему регулировочному винту рукоятки поворота 36. Деталь 42 устанавливается перед станком на приспособлении (на черт, не показано) таким образом, чтобы закаливаеМая поверхность была обращена к индуктору 18. По команде с пульТа Управления соответствуюгщие приводы 4,5,7 перемещают колонну 2 по станине 1, каретку 6 по колонне 2 и закалочньй контур 3 по каретке 6, подводя индуктор 18 к з 1каливаемой поверхности. Настройка зазора между индуктором 18 и деталью 42 осуществляется вращением рукояток поворота; 32, 34 и 36.. Вращением рукоятки поворота 32 через червяк 31 и червячный секTojp 30 производится поворот рычагов 29 с жестко закрепленной на них скалкой 20 или 25. (см. фиг. 2). Перемещение скалок 20 и 25 по дуге вокруг оси поворота рычагов 29 приводит к повороту соответствующих рамок 22 и 27, которые своими направляющими роликами 24 охватьшают соответствующие скалки 20 и 25, а направляющими втулкаьш 23 через шариковые сепараторы 33 установлены с возможностью осевого и углового перемещения на соответствующих скал.ках 21 и 26.

Таким образом,поворот рамок 22 к 26, а следовательно, и индуктора 18, который связан с рамками 22 и 27 через кронштейн. 17 и ось 18, осуществляется вокруг взаимно перпендикулярных осей скалок 2} и 26,

Вращением рукоятки поворота 34 с регулировочным винтом, взаимодействующим с гайкой 35, производится поворот кронштейна 17с индуктором 18 вокруг оси 28. При этом для устранения перекосов опорная полка кронштейна 17 поддерживается кронштейнами с катками 43. .

Несмотря на большие массы индуктора 18 и трансформатора 11, а также сопротивление гибкой шины 10, легкость и плавность поворота рамок 22 и 27 обеспечивается применекием червячной пары 30 и 31 в сочетании с шариковым сепаратором 33.

Таким образом, вращением рукояток поворота 32, 34 обеспечивается поворот индуктора 18 вокруг трёх взаимно перпендикулярных осей и, следовательно, полное угловое совмещение профиля индуктора с профилем закаливаемой детали.

После того как произведено угловое совмещение профиля индуктора 18 с профилем закаливаемой детали 42, производят установку технологическо го зазора между индуктором и закаливаемым профилем вращением рукойток поворота 36.

При взаимодействии пружины 40 и пневмоцилиндра 37 с соответствующими регулировочными винтами рукояток поворота 36 рамки 22 и 27 перемещаются по соответствующим взаимно перпендикулярным скалкам 20, 21, 25 и 26, а следовательнГо, перемещается и индуктор 18.

После установки и проверки технологического зазора в контакт с закаливаемой поверхностью вводятся сфери,ческие поверхности 14 контактных роликов 13 и зажимаются по цилиндрическим цапфам 15 в замках 16.

Количество одновременно используемых роликов 13 и замков 16, а также их расположение в пространстве определяются конфигурацией закаливаемого профиля.

На фиг, 3 показан пример исполнения замка 16, обеспечивающего продольное и угловое перемещение цилиндрической цапфы 15.

Постоянный контакт между роликами 13 и профилем закаливаемой детали обеспечивается пружиной 40 и пневмоЦилиндром 37 или 38, которые включаются с пульта управления в зависимости от схемы расположения контактных роликов (см. фиг. 5, 6, 10 и 11).

В отдельных случаях, аналогичных показанным на фиг. 7, 8 и 9, пневмоцилиндры 37 и 38 в работе не участвуют, а контакт между роликами 13 и профилем закаливаемой детали обеспечивается только пружиной 40.

После того как все установочные операции произведены, под действием привода 5 индуктор 18 перемещается в положение начало закалки. По команде с пульта управления включается привод 5, который обеспечивает установленную закалочную скорость и перемещает индуктор вдоль закаливаемой поверхности. Пружина 40 и пневмоцилиндры 37, 38 обеспечивают постоянный контакт роликов 13 с профилем закаливаемой детали 42 и, следовательно, постоянный зазор индуктор-деталь..

Если закаливаемая поверхность расположена не параллелг но направлению перемещения индуктора 18, под дейс;твием пружины 40 и пневмоцилиндров 37 или 38 происходит перемещение подвижных рамок 22, 27 вдоль соответствующих взаимно перпендикулярных скалок 20, 21, 25 и 26, что, в свою очередь, обеспечивает постоянный контакт роликов 13 с профилем закаливаемой детали и, следовательно, постоянство, зазора индуктор-деталь.

31

-ЕЕ

.ff

гг.я

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для индукционного нагрева | 1981 |

|

SU994570A1 |

| СТАНОК ДЛЯ ЗАКАЛКИ НАПРАВЛЯЮЩИХ С НАГРЕВОМ ТВЧ | 1973 |

|

SU372282A1 |

| Устройство для закалки деталей с нагревом токами высокой частоты Мазура В.И. | 1984 |

|

SU1196387A1 |

| Станок для закалки зубчатых венцов | 1978 |

|

SU732396A1 |

| СТАНОК ДЛЯ ЗАКАЛКИ С НАГРЕВОМ ТОКАМИ ВЫСОКОЙЧАСТОТЫ | 1972 |

|

SU422775A1 |

| Станок для закалки зубчатых изделий | 1974 |

|

SU556188A1 |

| СТАНОК ДЛЯ ОБЕРТКИ КЛИНОВЫХ РЕМНЕЙ | 1992 |

|

RU2021142C1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 1965 |

|

SU172166A1 |

| Автоматическая линия для изготовления деталей типа стержней | 1981 |

|

SU1016010A1 |

| Автоматическая линия для механической обработки деталей | 1980 |

|

SU895622A2 |

1. СТАНОК ДЛЯ ЗАКАЛКИ ДЕТА- ' ЛЕЙ С ИВДУКЦИОННОГО НАГРЕВА, содержащий закалочный контур с приводом перемещения и механизмом установки индуктора в любой плоскости относительно закаливаемой детали, состоя- •щий из взаимно перпендикулярных направляющих типа цилиндрических скалок и рамок, на которых укреплен индуктор с контактными роликами, имеющими ' возможность перемещения относитель- ' но индуктора, отличающи Й- с я тем, что, с целью обеспечения 'универсальности станка, часть скалок сйабжена механизмом поворота и _нап-равляющими втулками, при этом рамки расположены на скалках с возможностью осевого перемещения и на одной иэ них установлен кронштейн с возможностью поворота, причем индуктор и контактные ролики укреплены на кронштейне..2.Станок по п. 1, о т л и ч а- ю щ и и с я тем,что, с целью обеспечения возможное'» и регулировочных перемещений контактных роликов отно- .сительно индуктора, кронштейн снабжен замками с цилиндрическими цапфами, при этом ролики укреплены на цапфах.3.Станок по п» 1, о т л и ч а ю- щ и и с я тем, что, с целью обеспечения надежного контакта с закали-'ваемым профилем любой конфигурации, рабочая поверхность контактных роликов вьтолнена сферической.4.Станок по п. 1, отличающийся тем, что, с целью осу- й(ествления повор!ота скалок с рамками и осевого перемещения рамки, рамка снабжена направляющими роликами, взаимодействующими Со скалками, а механизм поворота содержит рукоятку, с червяком, связанную со скалкой посредством сектора и рычага.i(Лсь >&^ьь"1>&

Фиг.З

77

/4 V/ J

Фиг. 5

16

Фиг.7

Фиг.8

16

42

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СТАНОК ДЛЯ ЗАКАЛКИ НАПРАВЛЯЮЩИХ С НАГРЕВОМ ТВЧ | 0 |

|

SU372282A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| СТАНОК ДЛЯ ЗАКАЛКИ С НАГРЕВОМ ТОКАМИ ВЫСОКОЙЧАСТОТЫ | 1972 |

|

SU422775A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-09-23—Публикация

1974-08-30—Подача