Изобретение относится к металлам в качестве связующих для изготовления инструментов и/или износостойких покрытий на основе алмаза и/или твердого сплава, в частности к порошку металлического кобальта в качестве связующего для изготовления инструментов и/или износостойких покрытий на основе алмаза и/или твердого сплава, и металлокерамическому изделию, включающему указанное связующее.

Известен порошок металлического кобальта, получаемый в результате распыления расплавленного металла с последующим измельчением и шоковым отжигом (см. заявку JP N A 53-093 165, МКИ B 22 F 1/09, опубликованную 15-го августа 1978 г.).

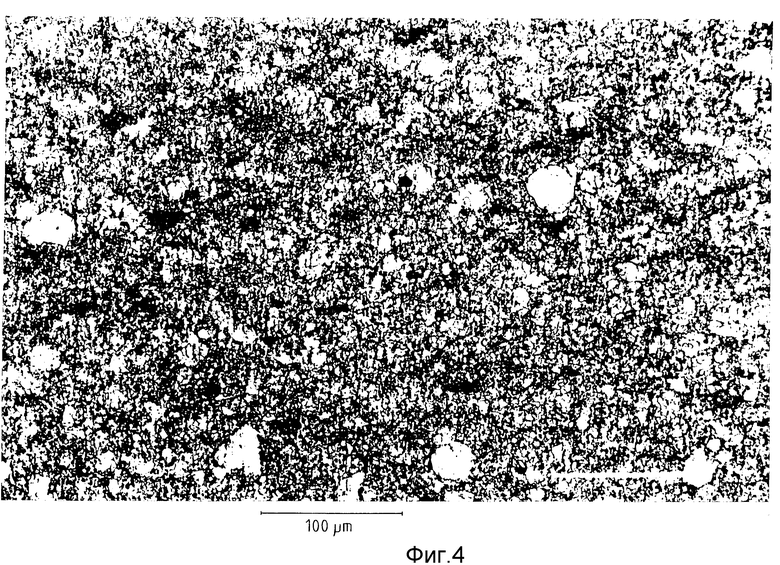

Дополнительная обработка путем измельчения и шокового отжига неотъемлема потому, что получаемый путем распыления порошок совсем непригоден для использования в качестве связующего, например для изготовления инструментов на основе алмаза, так как из-за сфероидной формы частиц и их размера при температуре спекания, составляющей обычно 800 - 900oC, не получают плотных металлокерамических изделий достаточной твердости. Главной причиной недостаточных практических свойств спрессованных в горячем состоянии металлокерамических изделий, включающих получаемый путем распыления порошок металлического кобальта, является недостаточная способность предварительно спрессованных формованных изделий к прессованию из-за сфероидной формы частиц, сравнительно узкого гранулометрического состава и грубых первичных частиц (см. фиг. 1). И в результате горячего прессования не достигается требуемой плотности, которая должна составлять по меньшей мере 8,5 г/см3.

Однако вышеописанная дополнительная обработка приводит не только к удорожению порошка металлического кобальта, но и к повышению содержания разного рода примеси.

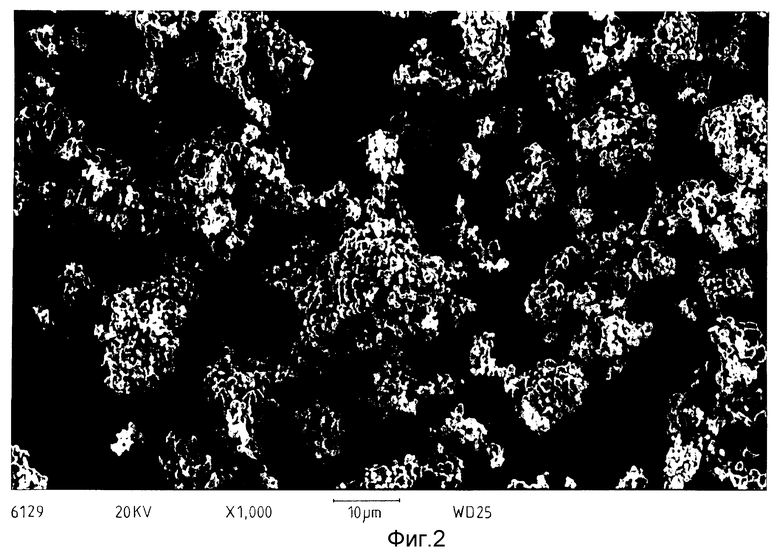

Кроме того, известен порошок металлического кобальта, получаемый путем восстановления кислородсодержащих соединений кобальта водородом при повышенной температуре (см. Lueger Lexikon der Technik, том 5, стр. 403, 4-е издание, 1963 г. , издательство Дойтче Ферлагс-Анштальт ГмбХ, г.Штутгарт, DE). Получаемый таким образом порошок металлического кобальта, имеющий размер частиц 3 - 5 мкм согласно данным, полученным по методу FSSS (Fischer-Subsieve-Size = метод по Фишеру для определения величины частиц с использованием сита 400 меш) (см. фиг.2), отвечает требованиям, предъявляемым к матричному металлу для изготовления материалов из разных компонентов относительно твердости и плотности после спекания. Однако известный порошок имеет сравнительно высокое содержание разного рода примеси. При этом общеизвестно, что алюминий, кальций, натрий, магний и кремний проявляют тенденцию к образованию стабильных оксидов с кислородом порошка металлического кобальта. Эти оксиды могут приводить к нежелаемой пористости в алмазных инструментах. В случае твердых сплавов вследствие пористости может снижаться твердость, если имеется слишком большое количество вышеуказанной примеси и серы.

Задача изобретения заключается в получении порошка металлического кобальта в качестве связующего для изготовления инструментов и/или износостойких покрытий на основе алмаза и/или твердого сплава, изготовление которого дешево и который при этом имеет низкое содержание примеси.

Указанная задача решается в предлагаемом порошке металлического кобальта в качестве связующего для изготовления инструментов и/или износостойких покрытий на основе алмаза и/или твердого сплава, включающем полученный путем распыления порошок металлического кобальта, за счет того, что в качестве полученного путем распыления порошка металлического кобальта он содержит порошок с оптически определенной величиной частиц, составляющей 5 - 150 мкм, и дополнительно порошок металлического кобальта, в случае необходимости имеющийся в агломерированном состоянии, с оптически определенной величиной частиц менее 3 мкм при весовом соотношении от 20 : 80 до 80 : 20.

Предлагаемый порошок металлического кобальта имеет то преимущество, что он стоит столь же дешево, что и порошок металлического кобальта, получаемый из оксидов или кислородсодержащих соединений путем восстановления, при этом, однако, он имеет значительно меньшее количество вышеуказанной критической примеси. Предпочтительно он содержит менее 20 частей на миллион алюминия, 20 частей на миллион кальция, 30 частей на миллион натрия, 20 частей на миллион магния, 30 частей на миллион серы и 75 частей на миллион кремния.

Предлагаемый порошок металлического кобальта представляет собой смесь полученного путем распыления (далее: распыленного) порошка металлического кобальта с тонким порошком кобальта, получаемым в результате восстановления водородом.

Предпочтительно количество распыленного порошка металлического кобальта составляет 30 - 70 мас.%. В качестве порошка металлического кобальта пригодны распыленные с использованием воды или газа порошки металлического кобальта со сфероидным характером.

В случае порошка металлического кобальта, имеющего кристаллическую структуру, поверхность по БЭТ, определяемую по одноточенному методу с использованием азота (согласно промышленному стандарту Германии DIN 66 131), предпочтительно превышает 0,8 м2/г. Кроме того, предлагаемый порошок металлического кобальта предпочтительно имеет плотность менее 1,4 г/см3.

Благодаря выгодному гранулометрическому составу предлагаемого порошка металлического кобальта достигается плотность после горячего прессования минимум 8,5 г/см3, что обусловлено отличной способностью к прессованию порошка. Другой важный признак предлагаемого порошка металлического кобальта заключается в том, что предпочтительно его твердость по Роквеллу, определяемую на спрессованных в горячем состоянии плитах, составляет минимум 98.

Предлагаемый порошок металлического кобальта в особенной мере пригоден для получения методом порошковой металлургии инструментов и/или сплавов на основе алмаза, в которых кобальт представляет собой связующее, в случае необходимости вместе с другими матричными металлами.

Таким образом, объектом настоящего изобретения являются также металлокерамические изделия на основе порошковых твердого сплава и/или алмаза, в качестве единственного или дополнительного связующего включающие предлагаемый порошок металлического кобальта.

В нижеследующем изобретении поясняется с помощью примеров.

Пример 1. Смесь 70/30.

0,7 кг тонкого порошка металлического кобальта, полученного путем восстановления окиси кобальта водородом, имеющего среднюю величину частиц 1,7 мкм и пропущенного через сито величиной ячеек 63 мкм до плотности 1,2 г/см3 (см.фиг.2), вместе с 0,3 кг распыленного с использованием воды порошка металлического кобальта, по данным FSSS имеющего среднюю величину частиц 11,7 мкм и пропущенного через сито величиной ячеек 38 мкм до плотности 3,3 г/см3, размешивают в смесителе марки Turbula в течении часа. Полученный таким образом продукт имеет величину частиц согласно FSSS, составляющую 2,25 мкм, и насыпной вес 0,73 г/см3. Содержание критической примеси заметно ниже, чем в известном порошке металлического кобальта, получаемого путем восстановления кислородсодержащих соединений кобальта водородом (см.табл.2).

Опыт спекания. Для проведения данного опыта смешанный порошок подают в круглую графитовую форму диаметром примерно 30 мм и подвергают горячему прессованию в следующих условиях:

Скорость нагревания - 180 К/мин

Температура спекания - 830oC (определяемая в графитовой форме)

Давление спекания - 350 N/мм2

Время прессования - 3 минуты

Получаемая таким образом плитка имеет конечную плотность 8,54 г/см3 и твердость по Роквеллу 101,6.

Пример 2. Смесь 60/40.

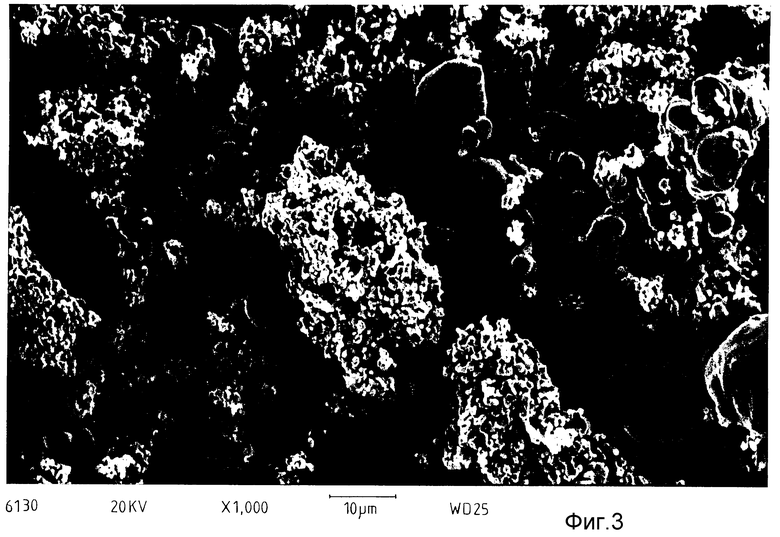

0,6 кг тонкого порошка металлического кобальта поверхностью по БЭТ 1,11 м2/г, имеющего среднюю величину частиц по FSSS 1,7 мкм и пропущенного через сито величиной ячеек 63 мкм до плотности 1,2 г/см3 (см.фиг.2), вместе с 0,4 кг распыленного с использованием воды порошка металлического кобальта, до данным FSSS имеющего среднюю величину частиц 11,7 мкм и поверхность по БЭТ 0,73 м2/г, определяемую по одноточечному методу с использованием азота (согласно промышленному стандарту Германии DIN 66 131), и пропущенного через сито величиной ячеек 38 мкм до плотности 3,3 г/см3 (см. фиг.1), размешивают в снабженном смесительными элементами по образцу лемеха плуга смесителе в течение часа. Полученный таким образом порошок металлического кобальта (см. фиг. 3) имеет величину частиц согласно FSSS, составляющую 2,6 мкм, поверхность по БЭТ 0,74 м2/г и насыпной вес 0,8 г/см3. Содержание разного рода химической примеси заметно ниже, чем в известном порошке металлического кобальта, получаемого путем восстановления кислородосодержащих соединений кобальта водородом (см. табл.2).

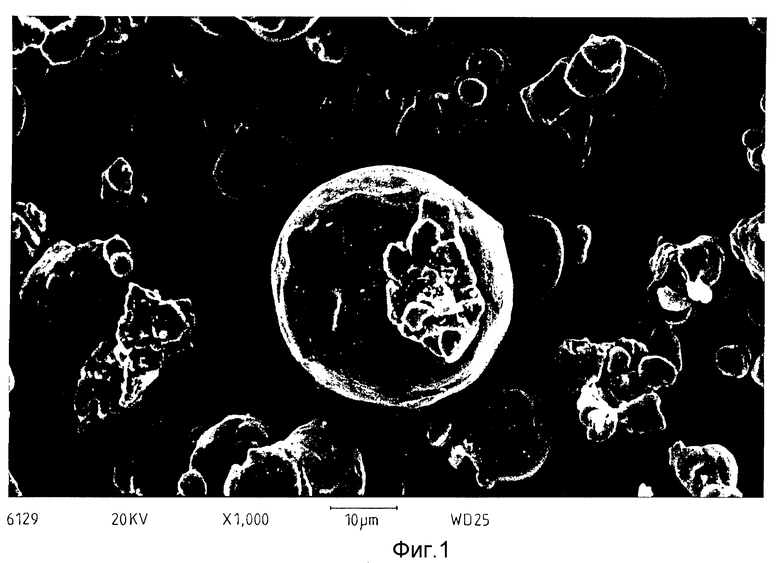

Плитка, полученная описанным в примере 1 путем, имеет плотность 8,54 г/см3 и твердость по Роквеллу 101,2. На фиг. 4 четко видно, что в полированном и травленном образце наряду с тонкими первичными кристаллами имеются еще грубые круглые частицы кобальта.

Пример 3. Смесь 50/50.

0,5 кг тонкого порошка металлического кобальта поверхностью по БЭТ 1,85 м2/г, полученного путем восстановления гидроокиси кобальта, имеющего среднюю величину частиц 0,9 мкм и пропущенного через сито ячеек 100 мкм до плотности 0,8 г/см3 с 0,5 кг распыленного с использованием воды порошка металлического кобальта, по данным FSSS имеющего среднюю величину частиц 11,7 мкм и поверхность по БЭТ 0,73 м2/г, и пропущенного через сито величиной ячеек 38 мкм до плотности 3,3 г/см3, размешивают в смесителе марки Turbula в течение 15 минут. Полученная таким образом смесь имеет величину частиц согласно FSSS, составляющую 1,5 мкм, поверхность по БЭТ 1,06 м2/г и насыпной вес 0,8 г/см3.

Плитка, полученная путем горячего прессования описанным в примере 1 путем, имеет твердость по Роквеллу 100,4 и плотность 8,5 г/см3.

Сравнительный опыт 1 (100% распыленного с использованием воды порошка металлического кобальта величиной частиц < 63 мкм).

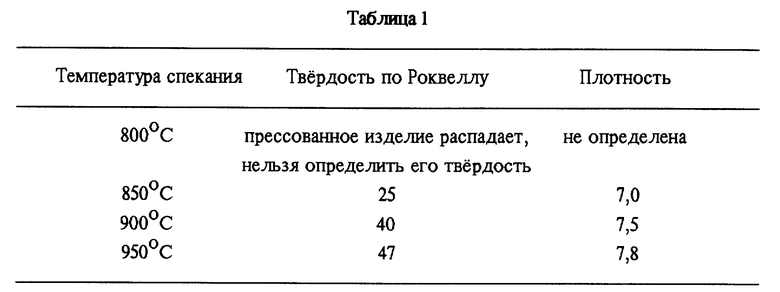

Аналогично примеру 1 горячему прессованию при разных температурах подвергают чистый порошок металлического кобальта, полученный в результате распыления с использованием воды, пропущенный через сито величиной ячеек, равной 63 мкм, и имеющий величину частиц согласно FSSS, составляющую 12 мкм. В табл. 1 приведены твердость и плотность получаемых таким образом плиток (спекание путем горячего прессования: скорость нагревания: 180 К/мин, давление: 350 N/мм2, время прессования: 3 минуты).

Ни при какой температуре не удается при использовании распыленного порошка металлического кобальта достичь требуемых минимальной плотности 8,5 г/см3 и минимальной твердости по Роквеллу 98.

Сравнительный опыт 2 (100% распыленного с использованием воды порошка металлического кобальта величиной частиц < 38 мкм).

Аналогично примеру 1 горячему прессованию подвергают чистый порошок металлического кобальта, полученный в результате распыления с использованием воды, пропущенный через сито величиной ячеек, равной 38 мкм (см. фиг.1), и имеющий величину частиц согласно FSSS, составляющую 11,8 мкм. Получаемые плитки имеют твердость по Роквеллу 80.

И при более высокой тонкости частиц не удается достичь требуемых минимальной плотности и минимальной твердости. Достигаемая плотность составляет 8,1 г/см3, а твердость по Роквеллу 80.

Порошок металлического кобальта, получаемый путем восстановления кислородсодержащих соединений кобальта водородом, имеет плотность 8,45 г/см3 и твердость по Роквеллу 97,7.

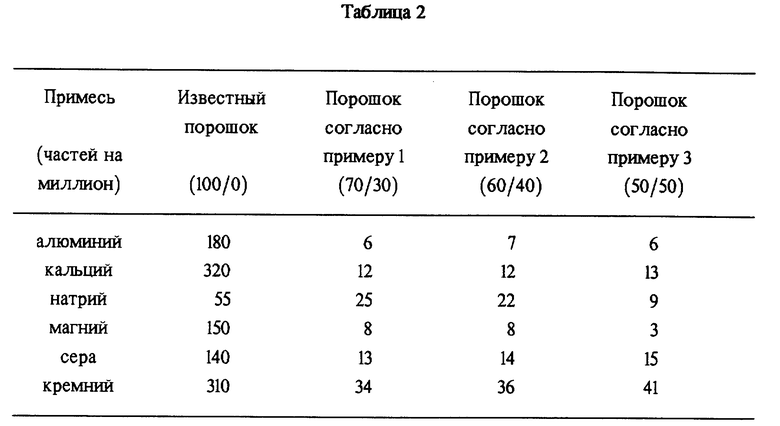

В нижеследующей табл. 2 приведены сравнительные данные по разного рода примеси в предлагаемом порошке металлического кобальта согласно примерам 1 - 3 и известном порошке, получаемом путем восстановления кислородсодержащих соединений кобальта водородом.

Из приведенных данных вытекает, что содержание критической примеси в предлагаемом порошке металлического кобальта является значительно меньшим, чем в известном порошке.

Порошок металлического кобальта в качестве связующего для изготовления инструментов и/или износостойких покрытий на основе алмаза и/или твердого сплава, включающий полученный путем распыления порошок металлического кобальта, который в качестве полученного путем распыления порошка металлического кобальта содержит порошок с оптически определенной величиной частиц, составляющей 5-150 мкм, и дополнительно порошок металлического кобальта, в случае необходимости имеющийся в агломерированном состоянии, с оптически определенной величиной частиц менее 3 мкм при весовом соотношении от 20:80 до 80: 20. Другим объектом изобретения является металлокерамическое изделие, в качестве единственного или дополнительного связующего содержащее вышеуказанный порошок металлического кобальта. Порошок имеет низкое содержание примесей. 2 с. и 7 з.п. ф-лы, 4 ил., 2 табл.

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Кипарисов С.С., Либенсон Г.А | |||

| Порошковая металлургия | |||

| - М.: Металлургия, 1972, с.510-523 | |||

| Способ подготовки шихты для получения твердого сплава на основе карбида вольфрама | 1989 |

|

SU1653896A1 |

| US 3532493 A, 07.10.70 | |||

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| Сократитель проб | 1975 |

|

SU568862A1 |

Авторы

Даты

1999-02-20—Публикация

1994-12-21—Подача