Изобретение касается способа получения композитного материала, который получают спеканием состава, содержащего материал-носитель, обеспечивающий твердость, и базовый связующий сплав на основе железа, кобальта и никеля (FeCoNi) или железа и никеля (FeNi). Сверх того, изобретение касается спеченного композитного материала, который получают согласно способу, а также его применения для инструментов и деталей, в особенности для формующих, измельчающих или режущих инструментов.

Твердый металл (твердый сплав) представляет собой спеченный композитный материал из обеспечивающих твердость материалов-носителей (далее по тексту «твердых носителей»), как, например, карбидов и связывающего сплава. Твердые сплавы применяют очень разнообразно, например, их используют для обработки практически всех известных материалов. Далее, твердые сплавы можно применять в качестве конструктивных элементов, формующих или измельчающих инструментов или для различных других целей, где особую роль играют износостойкость, механическая прочность или прочность при высоких температурах. Область частого применения - это резка металлических материалов. При этом в силу процессов резки, формовки и трения температуры на ограниченном пространстве повышаются до величин более 800°С. В других случаях процессы формовки металлических изделий проходят при высоких температурах, как, например, при ковке, вытяжке проволоки или прокате. При этом инструмент находится под механическим напряжением, которое может привести к деформации инструмента из твердого сплава. Поэтому важным свойством твердосплавного инструмента является предел ползучести при высокой температуре (на практике большей частью вместо нее определяют твердость при повышенной температуре). Ползучесть трещины (K1C), однако, также представляет собой важную величину во всех приложениях, поскольку в противном случае инструмент или деталь не в состоянии выдерживать пиковые механические нагрузки и может сломаться. Износостойкость, твердость при повышенной температуре, ползучесть трещины, а также связанную с ними прочность (последняя, как правило, приводится в виде предела прочности на излом при изгибе) можно регулировать посредством величины карбидной фазы и ее доли в составе твердого металла.

Кроме того, свойства твердых металлов также сильно зависят от применяемого связующего сплава. Ползучесть трещины, коррозия и твердость при повышенной температуре определяются в основном природой связующего сплава и его основой. Настоящее изобретение касается новых твердых металлов со связующим сплавом на железо-никелевой (FeNi) или железо-кобальтово-никелевой (FeCoNi) основе, которые по твердости (твердость по Виккерсу ISO 3878), ползучести трещины (K1C, рассчитанной по формуле Шетти из длины трещин и величины вдавления при твердости по Виккерсу), а также твердости при повышенной температуре соответствуют свойствам обычных до сегодняшнего времени твердых металлов со связующим сплавом на основе кобальта.

В особенных твердых металлах вместо кобальта по различным соображениям в качестве основного (базисного) сплава применяют другие основные связующие сплавы.

Под «основным связующим сплавом» подразумевают также и чистые металлы с неизбежными примесями, например, получаемые в виде обычных торговых никелевых или кобальтовых порошков.

Например, для изготовления устойчивых к коррозии в кислотах, устойчивых к окислению или непригодных к намагничиванию твердых металлов в качестве основного сплава применяют никелевые металлические порошки. При спекании в жидкой фазе образуется связующий сплав на основе никеля (Ni). Этот связующий сплав содержит такие элементы как W, Со, Cr, Mo или другие, которые добавлены в смесь для твердого металла в виде, например, металлических порошков или в виде карбида, и содержание их позволяет получать из чистого никеля путем легирования при жидкофазном спекании образующийся таким образом сплав на никелевой основе. Эти элементы повышают коррозионную стойкость по сравнению с чистым никелем. Возможности применения твердых металлов с никелем как основой связующего сплава (из-за меньших показателей твердости) менее универсальны, чем таковых, скрепленных сплавами на основе кобальта. Кроме того, твердые металлы, сцепленные сплавами на основе никеля, отличаются сравнительно низкой твердостью при высокой температуре. Поэтому их также не применяют при резке металлических материалов.

Кроме того, в качестве связующих агентов для твердых металлов известны сплавы на железо-кобальто-никелевой основе FeCoNi. Недостаток, однако, состоит в их низких показателях Κ1С, которые согласно уравнению Гриффита пропорциональны пределу прочности вплоть до содержания связывающего агента приблизительно в 12 масс.%. Так, значения Κ1С твердого металла из твердого носителя на основе карбида вольфрама (средний диаметр частиц порошка 0,6 мкм) с 7,5% FeCoNi 40/20/40 находятся в пределах между 8,2 и 9,5 МПа м1/2, в то время как твердый сплав с такой же объемной долей кобальта (соответствует 8 масс.%, поскольку плотность кобальта выше, чем у FeCoNi 40/20/40) достигает значения K1C в 9,5 МПа м1/2.

Твердость при нагреве твердых сплавов со сплавами на железо-кобальто-никелевой основе в качестве связывающих агентов большей частью при высоких температурах ниже, чем у тех, которые сцеплены сплавами на основе кобальта.

Кроме того, в качестве связующих агентов известны сплавы на железо-никелевой основе (FeNi). В заявке США US-A1-2002/0112896 описаны железо-никелевые сплавы на основе 35-65% никеля и 65-35% железа. Предел прочности описанного сплава на основе FeNi 50/50 при комнатной температуре, однако, сравнительно низок; так, твердый сплав в 7,4% FeNi 50/50 (объемная доля связывающего агента соответствует 8 масс.% кобальта ввиду более низкой плотности FeNi 50/50) обладает Κ1С всего лишь в 8,5 МПа м1/2.

Кроме того, сплавы на железо-никелевой основе, содержащие 10-50% Ni, Fe 90-50%, известны из диссертации Wittmann (Технический Университет Вены). При содержании, например, 15% Ni и 85% Fe они обладают очень высокими значениями K1C (превышающими таковые, достижимые с применением кобальта в качестве базы для связующего сплава, см. результаты Wittmann с обработкой, опубликованные в L. Prakash und В. Gries, Proceedings 17th Plansee Seminar 2009, Vol. 2, HM 5/1). Это справедливо также для состава FeNi 75/25 (см. вышеприведенный источник, обозначение "А2500"). Однако значения твердости при высоких температурах у твердых сплавов с богатыми железом связывающими сплавами на основе при температурах выше 400°С оказываются существенно ниже таковых, которые сцеплены базовыми сплавами на основе кобальта, что отчетливо видно на примере базового сплава FeNi 82/18 (Proceedings International Conference on Tungsten, Refractory and Hard Metals, Washington, 2008, в источнике обозначен как "М1800").

Объяснить зависимость твердости твердых сплавов при высоких температурах от состава применяемых сплавов на основе FeCoNi можно через максимальную растворимость вольфрама в металлическом связующем сплаве, которая может установиться после спекания твердого металла (В. Gries, Proceedings EUROPM 2009 Copenhagen, Oktober 10-12, 2009). В соответствии с этим объяснением, однако, максимальную твердость твердые металлы со сплавом на основе FeNi при высоких температурах должны иметь в случае чистого никеля, поскольку в этом случае растворимость вольфрама в связующем сплаве максимальна, составляя приблизительно 25 масс.%. На практике, однако, твердые металлы со сплавом на основе FeNi 50/50, у которых растворимость вольфрама в связующем сплаве составляет максимум 19,4%, с точки зрения твердости при высоких температурах эквивалентны таковым с базовым сплавом на основе кобальта (растворимость W в связующем сплаве максимум 20%). Несмотря на еще более высокую растворимость вольфрама, твердые металлы со сплавами на основе никеля по показателю твердости при высоких температурах хуже обоих вышеуказанных, и поэтому их не используют в тех случаях, когда требуется высокая твердость при высокой температуре, например, при резке металлов.

Из европейской заявки ЕР-В1-1488020 также известны сплавы на основе FeCoNi, содержащие от 10 до 75% Со и применяемые в качестве связующих агентов со структурой fcc для твердого металла для особых задач при обработке резанием, каковые сплавы, как утверждается, уменьшают адгезионный износ, возникающий при резке специальных сталей. Твердость при нагреве таких твердых сплавов с аустенитными сплавами на железо-кобальто-никелевой основе в качестве связывающих агентов существенно ниже, чем у таковых со сплавами на основе кобальта. Кроме того, следует предполагать, что показатели прочности твердых металлов из этих аустенитных связующих сплавов будут ниже, чем таковые твердых металлов, которые сцепления сплавом на основе кобальта.

В международной заявке WO-A2-2010/046224 описано применение металлических порошков с добавлением молибдена на основе FeCoNi, Со, Ni и Ni с легированием молибденом. Кроме того, при температуре выше 400°С твердость в нагретом состоянии не достигает показателей WC и 8% Со при 82% от максимального магнитного насыщения (фигура 2 заявки WO-A2-2010/046224). К тому же Κ1С очень сильно зависит от содержания углерода в твердом металле (пример 4 международной заявки WO-A2-2010/046224), которое в промышленной практике спекания склонно к колебаниям. Таким образом, надежное достижение требуемых свойств твердости, Κ1С и твердости в нагретом состоянии очень чувствительно к контролю углеродного баланса, что в промышленных условиях не всегда возможно гарантировать.

Резюмируя, можно сказать, что ни сплавы на основе Ni, ни на основе FeNi, ни на основе FeCoNi в качестве связующих агентов твердых металлов не обеспечивают создания универсальных твердых сплавов, пригодных к промышленному применению, которые одновременно сравнимы по показателям K1C, твердости и твердости при высокой температуре с таковыми, которые сцеплены связующими сплавами на основе кобальта. Поскольку кобальт вреден для здоровья, а также из соображений ресурсосбережения было бы, однако, желательно обеспечить по возможности полную замену кобальта в качестве основы для связующего сплава на FeNi или FeNi с небольшими долями кобальта, по возможности ниже 10%. В частности, наличие в связующем сплаве и в основном связующем сплаве железа обеспечивают снижение или возможность избежать создания гипероксид-радикалов, которые образуются при контактной коррозии WC с кобальтом в присутствии воды и кислорода.

Кроме того, в промышленности твердых сплавов наблюдается статистически достоверное повышение заболеваемости фиброзом легких, которое отмечено в связи с работой с пылевидным твердым металлом. Клиническую картину называют также «твердосплавным легким» (металлокониоз). При обычном изготовлении твердого сплава методами порошковой металлургии, то есть прессовкой и спеканием порошкообразных рецептур твердых металлов, по технологическим причинам образуется пыль, попадающая в дыхательные пути. Если к твердому металлу в спеченном или предварительно спеченном состоянии применяют обработку шлифовкой, то также образуется очень тонкодисперсная, попадающая в органы дыхания пыль (шлифовальная пыль). В особенности в том случае, когда твердые металлы содержат преимущественно кобальт, возможны также ингаляционные отравления при шлифовальной обработке предварительно спеченных твердых металлов или спеченных твердых металлов. Поэтому одна из задач настоящего изобретения состояла в том, чтобы в целях улучшения охраны труда представить твердые сплавы, то есть спеченные композитные материалы, которые обладают уменьшенным острым токсическим действием.

Кроме того, задача настоящего изобретения состоит в том, чтобы представить способ изготовления композитного материала, в результате которого получаются твердые металлы (твердые сплавы), которые как в отношении твердости при высоких температурах, так и в отношении твердости и ползучести трещин по меньшей мере равноценны таким композитным материалам, которые содержат обычный на нынешнем техническом уровне сплав на основе кобальта.

Неожиданным образом было обнаружено, что определенные твердые металлы с богатым никелем связующим сплавом на железо-никелевой основе сравнимы по твердости, твердости при высокой температуре и ползучести трещин (Κ1С) с таковыми, которые сцеплены связующими сплавами на кобальтовой основе. Это совершенно неожиданно, поскольку эти результаты нельзя получить линейной интерполяцией из качеств чистого никеля с одной стороны и поведения (качеств) сплава FeNi 50/50 с другой стороны. Возможно, в этом состоит причина того, что до сих пор не были известны твердые металлы с таким сцеплением.

Также было неожиданно обнаружено, что следующие из нынешнего технического уровня проблемы можно решить посредством изготовленных согласно изобретению композитных материалов.

Предметом настоящего изобретения является способ изготовления композитного материала, включающий в себя спекание состава, содержащего

a) по меньшей мере один твердый носитель и

b) один связующий основной сплав, включающий в себя

α) от 66 до 93 масс.% никеля,

β) от 7 до 34 масс.% железа и

γ) от 0 до 9 масс.% кобальта,

причем массовые доли основного связующего сплава в сумме составляют 100 масс.%.

В рамках настоящего изобретения термины «твердый металл» и «спеченный композитный материал» употребляют в качестве синонимов.

В предпочтительной форме исполнения настоящего изобретения основной связующий сплав характеризуется массовым соотношением железа к никелю в 1:2-1:13, предпочтительно 1:2,5-1:12, более предпочтительно 1:3-1:10, а в особенности 1:3-1:9, в особенности предпочтительно 1:4-1:8, например, 1:4-1:7.

Особо благоприятные результаты можно получить с применением основных связующих сплавов, которые содержат 66-90 масс.%, предпочтительно 70-90 масс.% никеля.

Основные связующие сплавы, которые содержат от 10 до 34 масс.% железа, предпочтительны. В особенности предпочтительно содержание железа в основном связующем сплаве, составляющее от 10 до 30 масс.%.

Ввиду токсических свойств кобальта предпочтительно поддерживать его содержание в основном связующем сплаве на возможно более низком уровне. Поэтому целесообразно, чтобы основной связующий сплав содержал менее 8 масс.%, предпочтительно менее чем 5 масс.%, в особенности менее чем 1 масс.%, кобальта.

В особо предпочтительной форме исполнения основной связующий сплав по существу свободен от кобальта. Еще в одной предпочтительной форме исполнения основной связующий сплав по существу свободен от других элементов, в особенности по существу свободен от металлов, отличных от никеля и железа. Неметаллы, как, например, углерод, кислород и азот, могут присутствовать в основных связующих сплавах, и это допустимо, поскольку их наличие в спеченном композитном материале может быть желательно, а при спекании они могут полностью или частично улетучиться.

«По существу свободен» в смысле настоящего изобретения означает, что элемент присутствует в количестве менее чем 0,5 масс.%, предпочтительно менее чем 0,1 масс.%, более предпочтительно менее чем 0,08 масс.%, в особенности менее чем 0,02 масс.%, а в частности менее чем 0,001 масс.%, например, менее чем 0,005 масс.%, в каждом случае относительно общей массы основного связующего сплава.

Еще в одной предпочтительной форме исполнения способа согласно изобретению основной связующий сплав содержит менее чем 0,1 масс.%, предпочтительно менее чем 0,08 масс.%, в особенности менее чем 0,02 масс.%, а в частности менее чем 0,01 масс.%, молибдена.

Еще один существенный компонент состава - это твердый носитель. В предпочтительном варианте исполнения настоящего изобретения твердый носитель выбирают из группы, которая состоит из карбидов, нитридов, боридов и карбонитридов. Они особо предпочтительно содержат один или несколько элементов из 4-й, 5-й или 6-й подгруппы периодической системы элементов. Это могут быть как бинарные твердые носители, в особенности карбид вольфрама, так и тройные твердые носители, как, например, смешанный карбид тантала и ниобия, карбонитрид титана или карбид вольфрама и титана, либо же даже четверные, как, например, карбонитрид вольфрама и титана или карбид вольфрама, титана, ниобия и тантала.

В особо предпочтительной форме исполнения твердый носитель выбирают из группы, которая состоит из карбида титана, карбида хрома, карбида тантала, карбида ниобия, карбида ванадия, карбида молибдена, смешанного карбида тантала и ниобия, карбонитрида титана, карбида вольфрама и титана, карбонитрида вольфрама и титана, а в особенности карбида вольфрама.

В предпочтительной форме исполнения твердый носитель включает в себя по меньшей мере 50 масс.% карбида вольфрама относительно общей массы твердого носителя. Еще в одной предпочтительной форме исполнения твердый носитель включает в себя по меньшей мере 50 масс.% карбонитрида титана относительно общей массы твердого носителя.

Предпочтительно, чтобы твердый носитель был в виде порошка. В целесообразной форме исполнения средний диаметр частиц порошка составляет 0,01-150, предпочтительно 0,1-100 мкм.

Средний диаметр частиц определяют в соответствии с ASTM В330.

Твердость твердых носителей предпочтительно превышает 800 кг/мм2, в особенности превышает 1000 кг/мм (при измерении согласно ISO 6507, часть 2).

Применяемый в способе согласно изобретению состав может предпочтительно содержать различные порошкообразные компоненты. Связующий сплав на железо-никелевой или на железо-кобальто-никелевой основе можно представить посредством предварительно легированных или же полученных из расплава порошков, но также и посредством металлических порошков, то есть, например, посредством железных, никелевых и при необходимости кобальтовых порошков.

В предпочтительной форме исполнения твердый носитель и/или основной связующий сплав имеют порошкообразную форму. В особо предпочтительной форме исполнения основной связующий сплав представлен в виде легирующего порошка.

Применяемые при реализации способа согласно изобретению составы могут также при необходимости содержать в качестве добавок другие компоненты, как, например, металлы, например, выбранные из группы, состоящей из рения, молибдена, хрома и алюминия. В частности, можно предпочтительно применять элементарный вольфрам или элементарный кобальт, поскольку они подходят для коррекции содержания углерода в композитном материале после спекания. Также можно добавлять к подлежащим спеканию составам и металлические соединения (металлиды), как, например, Ni3Al или разлагающийся при спекании нитрид хрома. На эти добавки может приходиться до 20 масс.%, предпочтительно вплоть до 10 масс.%, причем данные о массе отнесены на общую массу рецептуры.

В предпочтительной форме исполнения состава, подлежащая применению при реализации способа согласно изобретению, включает в себя 50 масс.% - 97 масс.% твердого носителя, более предпочтительно 60 масс.% - 96 масс.%, в особенности 70 масс.% - 96 масс.% твердого носителя, в каждом случае относительно общей массы состава.

Еще в одном предпочтительном варианте выполнения состава содержит 3-50 масс.% основного связующего сплава, предпочтительно 4-40 масс.%, в особенности 4-30 масс.% основного связующего сплава, в каждом случае относительно общей массы состава.

Общая масса основного связующего сплава, твердого носителя и наличествующих при необходимости добавок составляет в сумме 100 масс.%.

Спекание предпочтительно проводить при температурах выше 1000°С, особо предпочтительно выше 1100°С, а в особенности при температурах от 1150°С до 1600°С. Целесообразно, чтобы спекание происходило в присутствии жидкой фазы. Особо предпочтительно, чтобы во время процесса спекания основной легирующий сплав полностью или частично находился в жидком состоянии.

Длительность спекания может варьировать в зависимости от рецептуры. Обычно спекание происходит в течение по меньшей мере 5 минут, предпочтительно по меньшей мере 10 минут. Длительность спекания и температура спекания связаны друг с другом, поскольку при более высоких температурах спекания время, необходимое для полного уплотнения, можно сократить. Кроме того, время, необходимое на спекание и в особенности температура сильно зависят от содержания основного связующего сплава. В то время как при содержании основного связующего сплава в 20 масс.% температуру спекания можно снизить до величины вплоть до 1250°С, при 5 масс.% основного связующего сплава желательны температуры выше 1400°С. Осуществимая продолжительность спекания зависит от теплоемкости печи для спекания, поскольку ее нельзя мгновенно нагреть до температуры спекания и охладить. Реализовать очень быстрое спекание длительностью в несколько минут можно, однако, посредством микроволнового спекания или так называемого спекания методом SPS.

Способ согласно изобретению в предпочтительном варианте выполнения включает в себя следующие этапы:

a) Подготовка дисперсии, включающей в себя состав, содержащий твердый носитель и базовый связующий сплав, как определено ранее, в растворителе,

b) Размол дисперсии,

c) Изготовление порошка путем сушки дисперсии,

d) Изготовление прессовок путем прессования порошка или же путем экструзии порошка с помощью средств пластификации, и

e) Спекание прессовки либо же экструдата, соответственно.

Описанную на этапе а) подготовку дисперсии в предпочтительном варианте выполнения осуществляют посредством того, что в порошкообразную рецептуру, содержащую твердый носитель и порошок основного связующего сплава, добавляют растворитель. Предпочтительные растворители - это те, у которых точка кипения при 1 бар находится ниже 250°С. Особо предпочтительны спирты, в частности, алифатические спирты, например, этанол, и вода или же их смеси, как, например, смеси воды и органических растворителей, в особенности воды и спиртов. Также предпочтительны органические растворители, в особенности выбранные из группы, состоящей из кетонов и углеводородов, например, ацетон и алифатические углеводороды, как, например, гептан и гексан.

Размол дисперсии, изготовленной на этапе а), можно осуществлять с помощью привычных специалисту инструментов размола. В особенности предпочтительно, чтобы размол дисперсии проходил в шаровой дробилке или аттриторе, причем особо предпочтительно, чтобы они были оснащены шарами из твердого металла.

Перед этапом сушки дисперсия при необходимости может дополнительно содержать органические вспомогательные вещества, такие как: воски, вспомогательные средства диспергирования, ингибиторы, клеящие вещества и средства эмульгации.

В предпочтительном варианте выполнения за этапом b) следует изготовление порошка путем сушки дисперсии. Дисперсию можно сушить, например, распылительной сушкой или сушкой под пониженным давлением. В этом случае оказалось целесообразным применять в качестве растворителей низкокипящие растворители, которые при пониженном давлении можно легко отделить дистилляцией.

Еще в одном предпочтительном варианте выполнения высушенный порошок с этапа с) применяют, чтобы изготовить прессовки или экструдат. Прессование высушенного порошка предпочтительно проводят в подходящем для этого оборудовании или изостатическим методом.

Затем на этапе е) прессовку или экструдат спекают. В предпочтительной форме исполнения спекание проводят в присутствии атмосферы защитного газа или при пониженном давлении.

Еще в одном предпочтительном варианте выполнения спеченные композитные материалы подвергают дополнительному уплотнению на отдельном или интегрированном этапе дополнительного уплотнения при повышенном давлении.

Еще в одном предпочтительном варианте исполнения прессование и спекание проводят одновременно, причем предпочтительно - путем дополнительного применения электрических полей или токов. Они могут обеспечить повышенную температуру во время спекания и прессования.

Композитные материалы, полученные способом согласно изобретению, после этого при необходимости шлифуют до получения необходимой формы, причем на металлорежущие инструменты можно дополнительно наносить покрытие с помощью химического (Chemical Vapor Deposition, CVD) или физического (Physical Vapor Deposition, PVD) осаждения паров или же комбинированных способов.

Предметом настоящего изобретения также является спеченный композитный материал, получаемый по способу согласно изобретению.

Композитные материалы согласно изобретению включают в себя в качестве связующего сплава один или несколько элементов из группы Fe, Ni, а также при необходимости Со. Помимо этой основы в связующем сплаве наличествуют элементы, содержание которых в связующем сплаве (в противоположность вышепоименованным) нельзя выбирать свободно, а которые являются результатом формирования растворимости и установления равновесия при спекании. Это, в частности, вольфрам, молибден и хром (W, Mo и Cr), но в небольших количествах также и другие металлы, образующие карбиды (например, V, Ti, Zr, Hf, Та, Nb - ванадий, титан, цирконий, гафний, тантал, ниобий), и в особенности углерод, но также и не образующие карбидов металлы, например, рений и рутений. Присутствующий в спеченном твердом металле связующий сплав, соответственно, только при спекании образуется из основного (базового) сплава и установления равновесия с такими компонентами, которые еще присутствуют в твердом металле. В основном сплаве также могут уже присутствовать такие элементы. Окончательный состав связующего сплава устанавливается, однако, лишь при спекании и последующем охлаждении твердого металла.

Кроме того, связующий сплав может содержать еще и один или несколько элементов, выбранных из группы W, Mo, Cr, V, Та, Nb, Ti, Zr, Hf, Re, Ru, Al, Μn, С. Эти элементы обладают лишь ограниченной растворимостью как в основном железо-никелевом сплаве, так и в других основных сплавах, а содержание их устанавливается при спекании и при охлаждении, ввиду зависимости растворимости от температуры, при дополнительной зависимости от содержания углерода, по принципу произведения растворимостей карбидов, в зависимости от термодинамической стабильности. Поэтому сумма этих элементов в связующем сплаве согласно изобретению в общем случае составляет менее 30 масс.% относительно общей массы связующего сплава спеченного композитного материала.

В предпочтительной форме исполнения связующий сплав композитного материала согласно изобретению содержит до 30 масс.% одного или нескольких элементов, выбранных из группы, состоящей из W, Mo, Cr, V, Та, Nb, Ti, Zr, Hf, Re, Ru, Al, Μn, В, N и С.

Выбор и количество вышеприведенных элементов влияют на свойства связующего сплава. Так, например, W, Cr и Mo ввиду своих показателей растворимости повышают твердость при высоких температурах на величину максимум от 5 до 25 масс.%. Поэтому в промышленной практике стремятся установить содержание углерода в твердом металле настолько низко, чтобы содержание этих элементов в связующем сплаве было максимально возможным, и при этом не образовывались бы вредные фазы с недостаточностью углерода (так называемые эта-фазы). Фактическое содержание растворенного вольфрама в твердых металлах со сплавами на основе кобальта определяют по намагничиванию насыщения. Если магнитное насыщение кобальта в твердых металлах, состоящих только из WCCo, составляет менее 70% такового чистого кобальта, то образуются эта-фазы. В промышленности, однако, в целях безопасности процесса стремятся не приближаться к этой границе.

Спеченные композитные материалы (твердые металлы) согласно изобретению можно шлифовать и наносить на них покрытие, в зависимости от потребностей предусмотренного применения. Также их можно вставлять в держатель инструментов, устанавливать фуговкой, впаивать или сваривать диффузионной сваркой.

Твердые металлы согласно изобретению можно применять в целях, в которых в настоящее время используют твердые металлы со связующим сплавом на кобальтовой, никелевой, кобальто-никелевой, железо-никелевой и железо-кобальто-никелевой основе.

Целесообразно, чтобы изделие из твердого металла, прошедшее спекание и при необходимости шлифовальную или электроэрозионную окончательную обработку, обладало заданной геометрической формой. Особо предпочтительно, чтобы эта форма была продолговатой (например, вышлифованной из спеченного круглого стержня), особо предпочтительна, однако, также и форма пластины для токарной или фрезеровочной обработки материалов, как, например, металлов, камней и композитных материалов. Во всех случаях твердометаллические инструменты могут предпочтительно получать одно или несколько покрытий из класса нитридов, боридов, оксидов или сверхтвердых слоев (например, алмаз, кубический нитрид бора). Они могут быть нанесены методами PVD или CVD или же их комбинацией или вариантами, а после нанесения возможно еще изменение уровня их внутреннего напряжения. Предпочтительным образом, однако, изделия из твердого металла могут иметь и другие, причем, произвольные геометрические формы и варианты применения, как то: инструменты для ковки, для формовки, зенкеры, конструктивные детали, ножи, пластины для обточки, валики, перфорационные инструменты, пентагональные оконцовки сверл для впайки, буровые долота, фрезеровочные инструменты для фрезеровочной обработки бетона и асфальта, контактные уплотнительные кольца, а также любые другие произвольные геометрические формы и варианты применения.

Для некоторых вариантов применения возможно, чтобы твердый металл также имел поверхность, образовавшуюся еще при спекании, и при необходимости применение его возможно затем с покрытием или без покрытия.

Еще один предмет настоящего изобретения - это применение спеченного композитного материала согласно изобретению для изготовления инструментов или деталей. В частности, спеченные композитные материалы согласно изобретению можно применять для изготовления формующих или измельчающих инструментов. В особо предпочтительной форме исполнения инструмент представляет собой инструмент для резки металлических инструментов или для формовки металлических изделий при высоких температурах, в особенности инструмент для ковки, проката или вальцевания.

Еще один предмет настоящего изобретения - это применение основного сплава, содержащего

α) от 66 до 93 масс.% никеля,

β) от 7 до 34 масс.% железа и

γ) от 0 до 9 масс.% кобальта,

Для изготовления композитного материала или инструмента.

Нижеследующие примеры дают более подробное пояснение изобретения, при этом изобретение, однако, ими не ограничивается.

Примеры

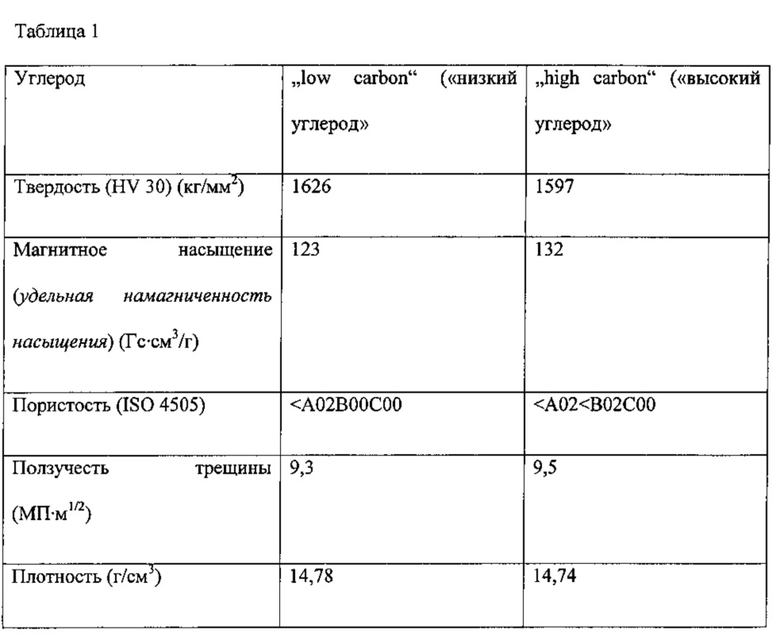

Пример 1 (контрольный пример, не согласно изобретению):

460 г карбида вольфрама с размером зерна 0,6 мкм согласно ASTM В330 (тип WC DS60, изготовитель Н.С. Starck GmbH, Гослар, Германия) смешали с размолом с 40 г обычного торгового кобальтового порошка (тип "efp"; изготовитель Umicore, Бельгия) в шаровой мельнице с 0,57 литра 94%-ного этанола в течение 14 ч при 63 об/мин. При этом использовали 5 кг шаров из твердого металла. Изготовили 2 смеси с различным содержанием углерода ("high carbon" либо же "low carbon"), так что после спекания в итоге получили различное содержание углерода и, соответственно, различное магнитное насыщение твердых металлов либо же содержащихся в них связующих сплавов на кобальтовой основе.

Из полученной суспензии путем дистилляции в вакууме отделили этанол, а полученный порошок твердого металла спрессовали при осевом давлении 150 МПа и провели спекание при 1420°С. Изделия из твердого металла в форме пластин отшлифовали, отполировали и исследовали их свойства. Обе серии в виде спеченных образцов не содержали ни эта-фаз, ни выделений углерода. Различное содержание углерода после спекания и обусловленное этим различие в содержании вольфрама в сплаве связующего металла представляет собой результат обмена веществами при спекании. Таким образом, в основе металлического связующего сплава лежит кобальт, присутствуют некоторые доли вольфрама и, возможно, углерода.

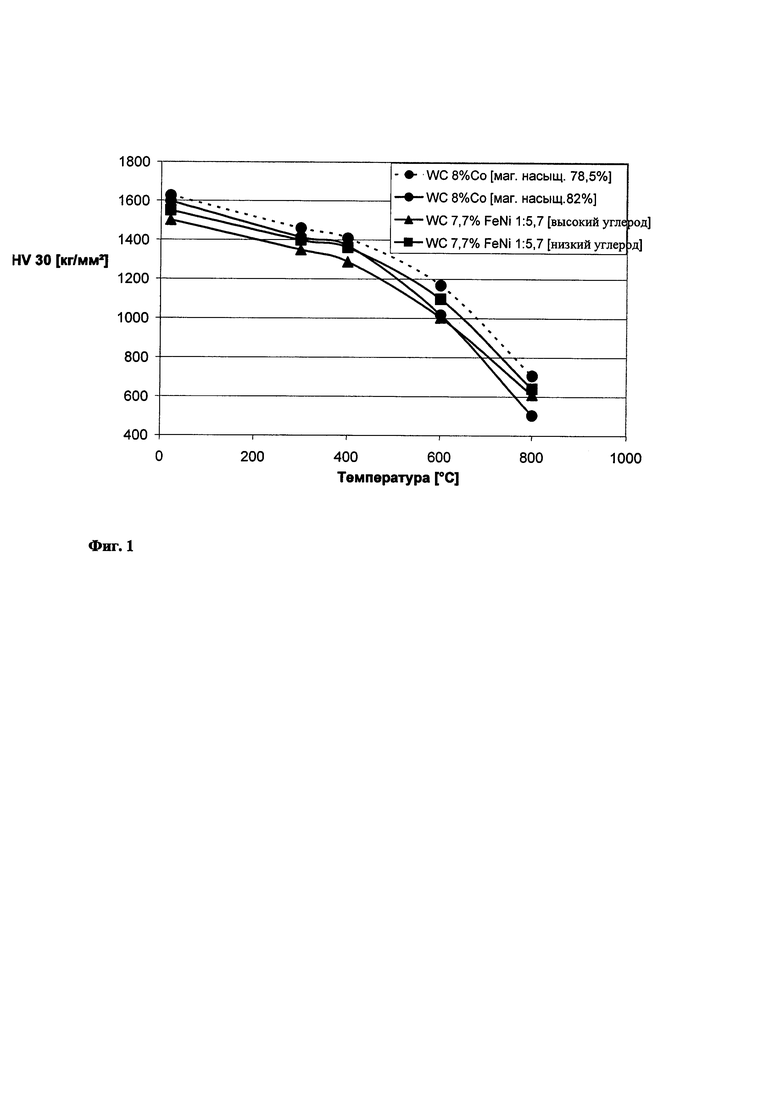

В обоих случаях в устройстве проверки твердости измеряли твердость при комнатной температуре как твердость по Виккерсу HV30 согласно ISO 3878, а также твердость при повышенной температуре (избранные температуры до 800°С) в атмосфере защитного газа (фигура 1). Для этого обе смеси для твердых металлов еще раз подвергли спеканию; полученные изделия имели плотность 14,79 г/см3 и магнитное насыщение 127 (+/-1) Гс⋅см3/г, что соответствует 78,5% теоретически возможного магнитного насыщения в случае варианта "low carbon" (с низким содержанием углерода). Вариант "high carbon" в среднем обладал плотностью 14,75 (+/-0,01) г/см3 и магнитным насыщением (удельной намагниченностью насыщения) 133 (+/-1) Гс⋅см3/г, что соответствует 82% теоретического насыщения.

Ползучесть трещины K1C определяли по формуле Шетти:

Κ1С=0,0028×9,81×(HV30/R)1/2 (в МПа м1/2)

R - сопротивление разрыву = 30 / сумма длин трещин (в мкм)×1000

HV30 = твердость по Виккерсу при нагрузке 30 кг (кг/мм2)

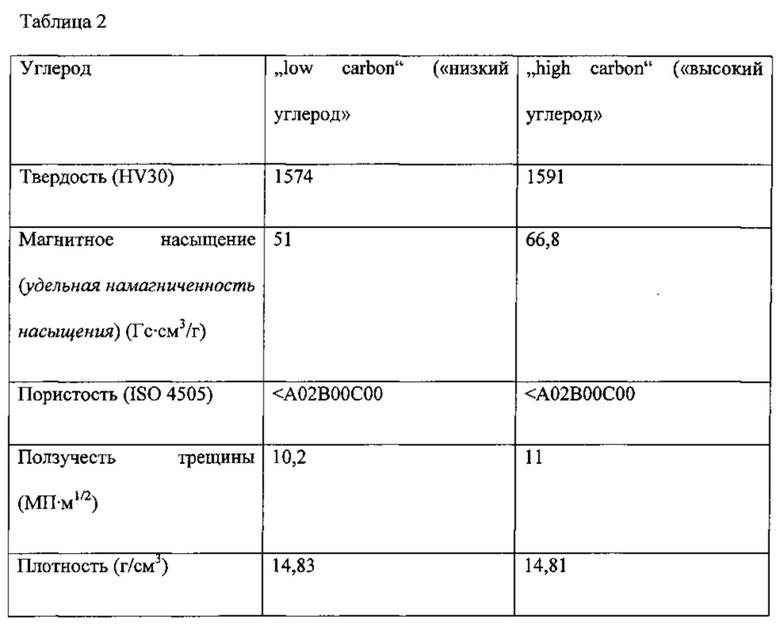

Пример 2 (согласно изобретению):

Пример 1 повторили, но обе смеси состояли из 461,5 г карбида вольфрама с размером зерна 0,6 мкм и основой связующего металла из 38,5 г порошка сплава, содержащего 15 масс.% Fe и 85 масс.% Ni. Содержание углерода в этих смесях твердых металлов отрегулировали путем добавления сажи так (5,55% для варианта "low carbon" либо же 5,65% для варианта "high carbon"), что после спекания при 1440°С в течение 60 минут не получали ни эта-фаз, ни выделений углерода. Различное содержание углерода после спекания и обусловленное этим различие в содержании вольфрама в сплаве связующего металла представляет собой результат обмена веществами при спекании. Таким образом, в основе металлического связующего сплава лежат железо и никель в массовом соотношении 1:5,7, легированные некоторыми долями вольфрама и, возможно, углерода.

Результаты после спекания при 1420°С в течение 60 мин и металлографического исследования представлены в нижеследующей таблице 2:

Значения твердости при комнатной температуре несколько ниже таковых из примера 1, что обусловлено малой твердостью и более высокой пластичностью аустенитного основного сплава. Тем не менее значения ползучести трещин (даже с учетом несколько меньшей твердости) находятся по меньшей мере на том же уровне, что и в примере 1. Повышение показателей углерода в спекании коррелирует с ростом магнитного насыщения, а также (из-за меньшей плотности графита) со снижением плотности.

Показатели твердости при повышенной температуре определяли так же, как и ранее (результаты см. фигуру 1). Для этого из имеющихся смесей твердых металлов изготовили новые спеченные изделия. При этом в варианте "low carbon" добились плотности 14,81 г/см3 и магнитного насыщения 54-55 Гс⋅см3/г. В варианте "high carbon" получили плотность от 14,77 до 14,79 г/м3 и магнитное насыщение от 70,5 до 72,5 Гс⋅см3/г. Граница с эта-фазой находится ниже 51 Гс⋅см3/г, граничное значение для выделения углерода примерно на уровне 75 Гс⋅см3/г. Таким образом, спеченные изделия были свободны от эта-фазы и выделения углерода. Таким образом обе серии для спекания находились в среднем и в высоком (но не в низком) диапазоне содержания углерода, что было бы полезно для высокой твердости при повышенных температурах.

На фигуре 1 с профилем твердости при высокой температуре показано, что твердые металлы согласно изобретению с основным связующим сплавом на железо-никелевой основе, несмотря на среднее и высокое содержание углерода, в отношении твердости при высокой температуре располагаются в области таких твердых металлов, которые сцеплены на основе кобальта, имеют ту же объемную долю основного связующего сплава, находятся в нижней половине углеродного «окна» и, соответственно, характеризуются благоприятными показателями твердости при высокой температуре. Полученные таким образом результаты для твердости при высокой температуре, следовательно, определяются природой основного связующего сплава. Необходимо подчеркнуть, что этот эффект возникает, несмотря на то, что исходный уровень твердости низок по сравнению с примером 1.

Также видно, что с применением этого основного связующего сплава свойства Κ1С и твердость при высокой температуре зависят от содержания углерода в твердом металле лишь в незначительной степени, что выгодно.

Значения твердости при комнатной температуре на кривой зависимости твердости от температуры не соответствуют таковым из вышеприведенных таблиц 1 и 2, поскольку они были определены с помощью другого оборудования для изменения твердости, а именно с помощью измерителя твердости при высокой температуре.

Пример 3 (контрольный пример, не согласно изобретению):

Аналогично примеру 2 изготовили различные смеси из WC (размер зерна 0,6 мкм) и 7,5% порошка сплава FeCoNi (Ampersint® MAP А6050, изготовитель Н.С. Starck GmbH, Германия, состав: Fe 40%, Со 20%, Ni 40%) как основы связующего металла. Объемная доля основного связующего сплава соответствует таковой примера 1.

Полученные твердые металлы, которые не содержали ни эта-фазы, ни выделений углерода, имели HV30 между 1626 и 1648. Значения K1C составляли по большей части от 8,5 до 8,9 МПа м1/2. Лишь в очень узком диапазоне при высоком содержании углерода на границе области выделения углерода были обнаружены значения Κ1С в 9,3-9,5.

Недостаточные показатели твердости при высокой температуре сплавов на основе FeCoNi были уже опубликованы в международной заявке WO 2010/046224 (пример 1 и фигура 1 в этом тексте).

Резюмируя, можно сказать, что твердые металлы со связкой на основе FeCoNi 40/20/40 уступают по Κ1С и твердости при высоких температурах таковым, которые сцеплены кобальтом в качестве основы для связующего сплава.

Пример 4 (контрольный пример, не согласно изобретению):

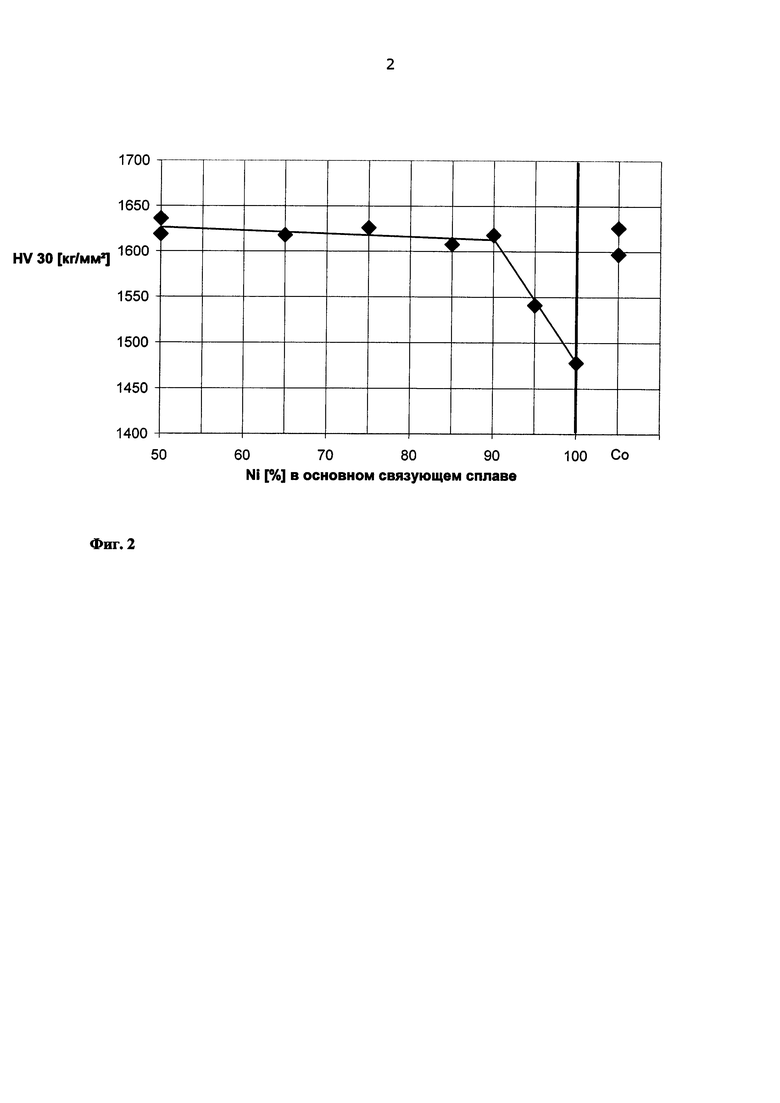

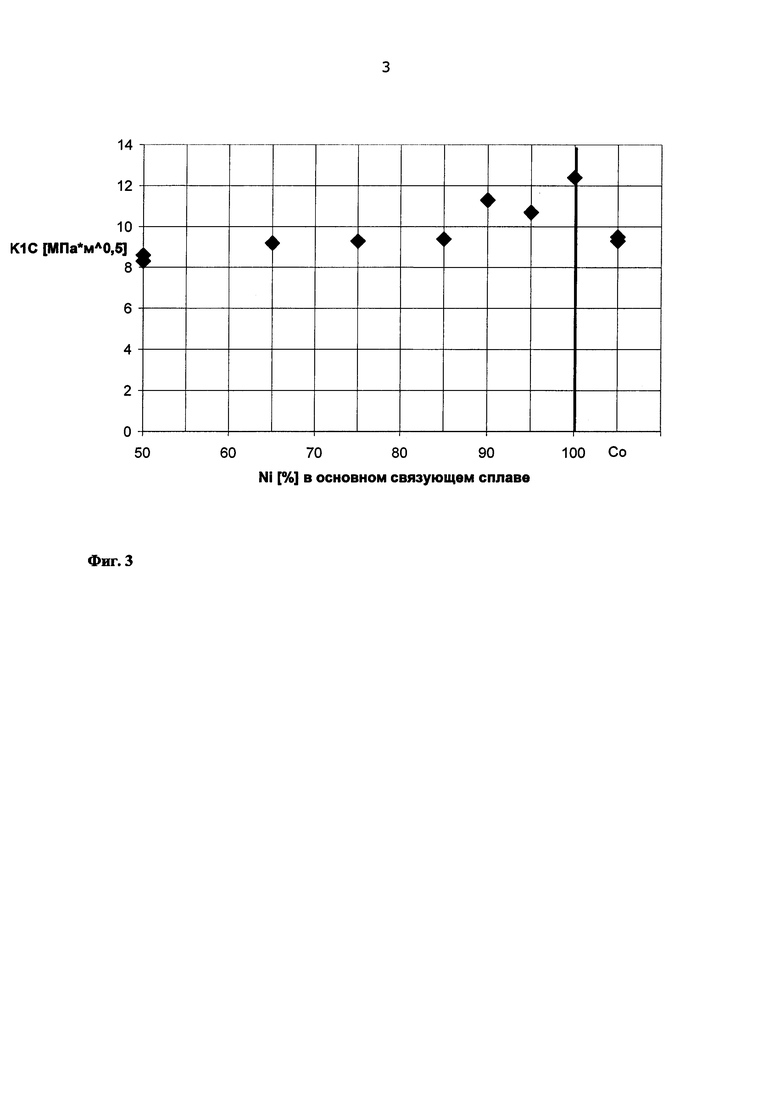

Аналогично примеру 1 изготовили твердые металлы с 7,4 масс.% порошка сплава FeNi 50/50 (Ampersint® MAP А5000, изготовитель Н.С. Starck GmbH, Германия) в качестве основного связующего сплава. Объемная доля основного связующего сплава соответствует таковой примера 1. Полученные твердые металлы, которые были свободны от эта-фазы или выделений углерода, имели показатели HV30 между 1619 и 1636. Значения K1C составляли от 8,3 до 8,6 МПа м1/2. Фигура 2 показывает, что значения твердости при высоких температурах совпадают с таковыми соответствующего металла со связующим сплавом на основе кобальта.

Таким образом, хотя твердые металлы со связующим сплавом на основе FeNi 50/50 и обладают по меньшей мере такой же твердостью при высокой температуре, они отличаются сравнительно низкими значениями K1С, в силу чего сцепленный таким образом твердый металл не универсален в применении (фиг. 3). Так, хотя твердые металлы с этим основным связующим сплавом и можно применять для токарной обработки (резки) металлов, но для фрезеровки это ввиду низких показателей K1С невозможно, поскольку ударная механическая прочность недостаточна.

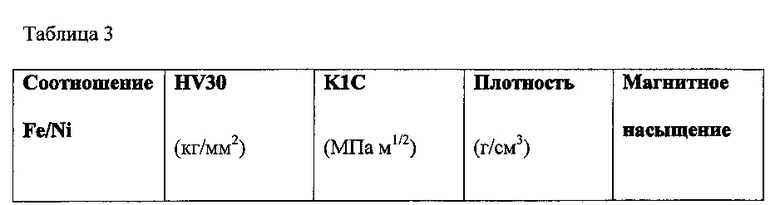

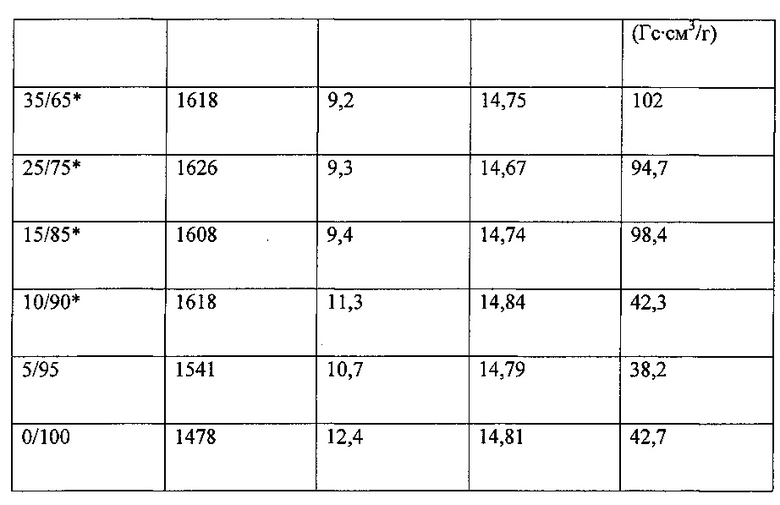

Пример 5 (частично согласно изобретению, обозначен*)

Аналогично примеру 1 изготовили твердые металлы с различными соотношениями Ре/№от 35/65 до 0/100. Объемная доля основного связующего сплава во всех случаях соответствовала таковой примера 1. Вариацию соотношения Fe:Ni в основном связующем сплаве регулировали, применяя FeNi 50/50, как в примере 4 (соотношение Fe:Ni 1:1), и порошок Ni (изготовитель Vale-Inco, GB, тип 255) в таких количествах, чтобы получалось желательное соотношение Fe:Ni, и была достигнута объемная доля, как в примере 1. Дополнительно варьируя содержание углерода в смесях, обеспечили, чтобы все твердые металлы после спекания были свободны от выделения углерода, а также от эта-фаз. Все твердые металлы спекали вместе в течение 60 мин при 1420°С.

Сводка результатов, полученных таким образом, приведена в нижеследующей таблице 3:

Фигуры 2 и 3 представляют результаты примера 4, а также примеров 1 и 4 в сравнении.

Отчетливо видно, что с ростом содержания никеля твердость падает лишь незначительно, в то время как K1С слегка возрастает и приблизительно при 65% Ni достигает показателей твердых металлов сравнения из примера 1. Это справедливо также и для K1С, которые при величине более 10 склонны к большим относительным погрешностям. Значения K1С рассчитывали по формуле Шетти из длин трещин. Поскольку при очень малой длине трещин относительная погрешность при измерении длины трещины под микроскопом получается большой, а с другой стороны короткие трещины обеспечивают высокие значения K1С, с ростом самого измеряемого значения всегда возрастает относительная погрешность K1С, что очень хорошо видно на фигуре.

Неожиданным образом, однако, твердость, начиная с 50% Ni вплоть до неожиданно высоких показателей содержания никеля в 90%, почти не падает. Профиль твердости, что неожиданно, почти постоянен вплоть до значений в 90% Ni, после чего он резко падает. Интерполяция показывает, что необходимый уровень твердости, который получается из более низкого значения твердости из контрольного примера 1, достигается при содержании никеля до 93%.

Комбинация свойств твердых металлов на основе WCCo из примера 1 достигается при соотношении Fe/Ni приблизительно от 34/66 (соответствует примерно 1:2) до 7/93 (соответствует приблизительно 1:13) - при меньших значениях падает K1С, а при более высоких очень сильно и резко падает твердость.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛИЧЕСКИЕ ПОРОШКИ | 2007 |

|

RU2468889C2 |

| МЕТАЛЛИЧЕСКИЕ КОМПОЗИЦИИ | 2008 |

|

RU2483833C2 |

| БУРОВЫЕ ДОЛОТА НА ОСНОВЕ КОМПОЗИТА "МАТРИЦА-ЧАСТИЦЫ" С ТВЕРДОСПЛАВНЫМ УПРОЧНЕНИЕМ И СПОСОБЫ ИЗГОТОВЛЕНИЯ И РЕМОНТА ТАКИХ ДОЛОТ С ИСПОЛЬЗОВАНИЕМ ТВЕРДОСПЛАВНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2457281C2 |

| КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ ЦЕМЕНТИРОВАННЫЙ КАРБИД-МЕТАЛЛИЧЕСКИЙ СПЛАВ | 2009 |

|

RU2499069C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАПЫЛЯЕМЫХ ПОРОШКОВ, СОДЕРЖАЩИХ НИТРИД ХРОМА | 2014 |

|

RU2666199C2 |

| БУРОВОЕ ДОЛОТО С РЕЖУЩИМ ЭЛЕМЕНТОМ, СПЕЧЕННЫМ С КОРПУСОМ ШАРОШКИ | 2008 |

|

RU2456427C2 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННОГО ТВЕРДОГО СПЛАВА НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА И СПЕЧЕННЫЙ ТВЕРДЫЙ СПЛАВ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ (ВАРИАНТЫ) | 2006 |

|

RU2338804C2 |

| МАТРИЦА ДЛЯ ТВЕРДОГО КОМПОЗИТНОГО СОЕДИНЕНИЯ | 1996 |

|

RU2141001C1 |

| КОМПОЗИТНЫЕ ВРАЩАЮЩИЕСЯ РЕЖУЩИЕ ИНСТРУМЕНТЫ ИЗ ЦЕМЕНТИРОВАННОГО КАРБИДА И ЗАГОТОВКИ ДЛЯ ВРАЩАЮЩЕГОСЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2010 |

|

RU2536015C2 |

| БУРОВОЕ ДОЛОТО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2376442C2 |

Группа изобретений относится к спеченному композитному материалу и получению из него инструментов, а именно формующих или измельчающих. Способ получения спеченного композитного материала включает спекание состава, содержащего по меньшей мере один твердый носитель, выбранный из группы, состоящей из карбидов, нитридов, боридов и карбонитридов, и связующий сплав, включающий от 66 до 93 мас.% никеля, от 7 до 34 мас.% железа, от 0 до 9 мас.% кобальта и до 30 мас.% одного или нескольких элементов, выбранных из группы, состоящей из W, Mo, Cr, V, Та, Nb, Ti, Zr, Hf, Re, Ru, Al, Mn, B, N и С. Причем массовые доли связующего сплава в сумме составляют 100 мас.%, а массовое соотношение железа к никелю в связующем сплаве составляет 1:3-1:10. Обеспечивается повышение твердости. 4 н. и 8 з.п. ф-лы, 3 ил., 3 табл., 5 пр.

1. Способ получения спеченного композитного материала, включающий спекание состава, содержащего

a) по меньшей мере один твердый носитель, выбранный из группы, состоящей из карбидов, нитридов, боридов и карбонитридов, и

b) связующий сплав, включающий

α) от 66 до 93 мас.% никеля,

β) от 7 до 34 мас.% железа,

γ) от 0 до 9 мас.% кобальта, и

ε) до 30 мас.% одного или нескольких элементов, выбранных из группы, состоящей из W, Mo, Cr, V, Та, Nb, Ti, Zr, Hf, Re, Ru, Al, Mn, B, N и С,

причем массовые доли связующего сплава в сумме составляют 100 мас.%, а массовое соотношение железа к никелю в связующем сплаве составляет 1:3-1:10.

2. Способ по п. 1, отличающийся тем, что массовое соотношение железа к никелю в связующем сплаве составляет 1:3-1:9, предпочтительно 1:4-1:8, более предпочтительно 1:4-1:7.

3. Способ по п. 1, отличающийся тем, что связующий сплав содержит 66-90 мас.%, предпочтительно 70-90 мас.% никеля.

4. Способ по п. 1, отличающийся тем, что связующий сплав содержит менее 8 мас.% кобальта, предпочтительно менее 5 мас.% кобальта.

5. Способ по п. 1, отличающийся тем, что твердый носитель содержит один или несколько элементов из 4-й, 5-й или 6-й подгруппы периодической системы элементов.

6. Способ по п. 1, отличающийся тем, что связующий сплав представлен в виде порошка из сплава.

7. Способ по одному из пп. 1-6, включающий стадии:

a) предоставление дисперсии, включающей состав, содержащий твердый носитель и порошок связующего сплава в растворителе,

b) размол дисперсии,

c) изготовление порошка путем сушки дисперсии,

d) изготовление прессованных деталей путем прессования порошка или путем экструдирования порошка с помощью пластификаторов, и

e) спекание прессованных деталей или экструдата.

8. Спеченный композитный материал, полученный способом по одному из пп. 1-7.

9. Применение спеченного композитного материала по п. 8 для изготовления инструментов.

10. Применение по п. 9, отличающееся тем, что инструменты представляют собой формующие или измельчающие инструменты.

11. Применение по п. 9 или 10, отличающееся тем, что инструмент представляет собой инструмент для резки металлических инструментов или для формовки металлических изделий при высоких температурах, преимущественно инструмент для ковки, волочения проволоки или вальцевания.

12. Связующий сплав для получения спеченного композитного материала по любому из пп. 1-7, включающий

α) от 66 до 93 мас.% никеля,

β) от 7 до 34 мас.% железа,

γ) от 0 до 9 мас.% кобальта, и

ε) до 30 мас.% одного или нескольких элементов, выбранных из группы, состоящей из W, Mo, Cr, V, Та, Nb, Ti, Zr, Hf, Re, Ru, Al, Mn, B, N и С,

причем массовые доли связующего сплава в сумме составляют 100 мас.%, а массовое соотношение железа к никелю в связующем сплаве составляет 1:3-1:10.

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННОГО ИЗДЕЛИЯ ИЗ ТВЕРДОГО СПЛАВА | 1992 |

|

RU2096513C1 |

| RU 2009115953 A, 10.11.2010 | |||

| Устройство для укрытия линий технологических ванн | 1985 |

|

SU1330218A1 |

| DE 1938074 A1, 03.12.1970. | |||

Авторы

Даты

2017-06-27—Публикация

2012-05-24—Подача