Изобретение относится к технологии порошковых металлов, в частности к агломерату металлического кобальта и способу его получения.

Известен агломерат металлического кобальта, получаемый путем смешивания порошков, полученных распылением и имеющих размеры 5-150 мкм, и порошков, образующихся путем восстановления водородом, размеры которых составляют 0,9-1,7 мкм. Получаемый таким образом агломерат металлического кобальта состоит из первичных (исходных) частиц порошка кобальта (см. заявку ФРГ N 4 343 594 C1, кл. В 22 F 1/00, 02.02.1995).

Кроме того, известен способ получения агломерата металлического кобальта, согласно которому из соли кобальта общей формулы CoX2, где X означает Cl-, NO3 - и/или 1/2 SO4 -2, получают гидроксид кобальта, затем оксид кобальта и в конечном счете путем его восстановления агломерат металлического кобальта (см. статью "Preparation and Characterization of fine Cobalt metal and Oxide Powders", PMAI News Letter, том 4, N 4, сентябрь 1979, стр. 17-21).

Недостаток известного агломерата металлического кобальта и получаемого известным способом агломерата металлического кобальта заключается в том, что они сорбируют кислород и влагу воздуха, что часто приводит к ухудшению текучести при их использовании в качестве связующего при производстве твердосплавного и режущего инструмента на основе различных твердых веществ, например карбида вольфрама, алмаза, карбида кремния и кубического натрида бора, которое сказывается на качестве инструмента.

Задачей изобретения является разработка агломерата металлического кобальта, обеспечивающего безупречное качество получаемых с его помощью изделий.

Поставленная задача решается предлагаемым агломератом металлического кобальта, состоящим из первичных частиц и имеющим вторичную агломерированную структуру, за счет того, что первичные частицы имеют форму ореха арахиса, их средний размер находится в области 0,5 - 2 мкм, а вторичная агломерированная структура представлена сферами со средними диаметрами от 3 до 50 мкм.

Вторичная агломерированная структура предлагаемого агломерата предпочтительно представлена сферами со средними диаметрами от 5 до 20 мкм.

Предлагаемый агломерат имеет предпочтительную удельную поверхность в диапазоне от 2 до 6 м2/г, в частности 2 - 3,5 м2/г (определенную промышленным стандартом Германии ДИН 66131).

Поставленная задача также решается предлагаемым способом получения агломерата металлического кобальта, включающим взаимодействие соли кобальта общей формулы CoX2, где X означает Cl-, NO3 - и/или 1/2 SO4 2-, с реагентом и восстановление до агломератов металлического кобальта за счет того, что осуществляют непрерывное взаимодействие указанной соли кобальта с водным раствором или суспензией карбоната и/или бикарбоната щелочного металла и/или аммония при температуре от 40 до 100oC, предпочтительно от 60 до 90oC, с образованием сферического основного карбоната кобальта, который выделяют и промывают для отделения нейтральных солей и затем восстанавливают до агломерата металлического кобальта.

Перед восстановлением отмытый от нейтральных солей карбонат кобальта можно превращать в сферический гидроксид кобальта действием раствора гидроксида щелочного металла и/или гидроксида аммония.

Восстановление осуществляют с применением газообразного восстановителя при температуре от 300 до 800oC, предпочтительно от 350 до 650oC.

Предпочтительная средняя длина первичных частиц нерегулярной продолговатой формы составляет от 0,5 до 2 мкм, а их диаметр в общем случае не превышает 0,5 мкм.

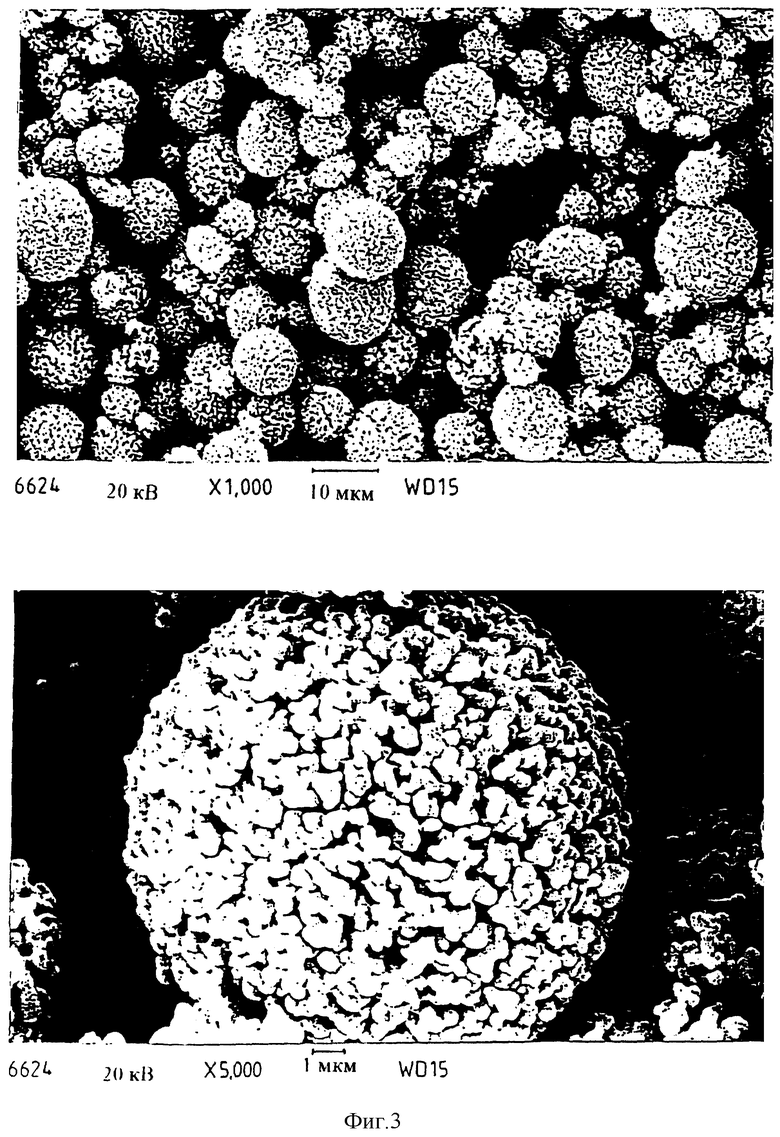

Фиг. 3 демонстрирует полученные на растровом электронном микроскопе снимки соответствующих изобретению агломератов металлического кобальта, полученных по примеру 3, при кратности увеличения, равной 1000 и 5000.

Указанная характеристика по удельной поверхности и небольшие размеры первичных частиц обеспечивают хорошую спекаемость соответствующих изобретению агломератов металлического кобальта, из которых при спекании можно получить изделия с плотностями около 8,5 г/см3 уже при температурах около 700oC.

Предлагаемый способ проводят следующим образом.

На первой стадии в непрерывно действующем проточном реакторе с эффективной мешалкой проводят взаимодействие раствора соли двухвалентного кобальта общей формулы CoX2, где X означает Cl-, NO3 - и/или 1/2 SO4 2-, с водными растворами или с суспензиями карбонатов и/или бикарбонатов щелочных металлов и/или аммония. Температурный интервал, в котором протекает это взаимодействие, лежит предпочтительно в пределах от 60 до 90oC. При этом, в отличие от используемых обычно способов осаждения, образуется не кристаллический карбонат кобальта с кристаллами в виде палочек, а сферический основный карбонат кобальта. Его отфильтровывают и отмывают от нейтральных солей.

Для минимизации содержания примесей, которые могут оказаться критическими при последующем применении, полученный таким образом основный карбонат кобальта может быть превращен на дополнительной стадии в сферический гидроксид двухвалентного кобальта добавлением щелочей или раствора аммиака в воде. Если же для образования карбоната кобальта использовались, соответственно, растворы чистых веществ, то эта стадия становится излишней. Процесс завершается восстановлением полученного таким образом гидроксида двухвалентного кобальта или, соответственно, основного карбоната кобальта газообразным восстановлением, предпочтительно это водород, метан, закись азота и/или монооксид, при вышеуказанных температурах в печи.

В отличие от известных порошков кобальта соответствующие изобретению агломераты металлического кобальта из-за их сферической вторичной структуры показывают очень хорошую текучесть.

Благодаря приведенным здесь свойствам соответствующие изобретению порошки металлического кобальта особенно хорошо подходят в качестве связующих для производства твердосплавного и/или алмазного инструмента. Следует отметить, что соответствующие изобретению агломераты металлического кобальта могут с этой целью применяться как в качестве единственного связующего, так и в комбинации с другими используемыми для этого металлами.

Так, например, они могут применяться для получения спеканием композиционных материалов на основе металлического кобальта и твердых материалов из группы, включающей алмаз, кубический нитрид бора, карбид вольфрама, карбид кремния и оксид алюминия.

Благодаря хорошей текучести и тонкой первичной структуре соответствующие изобретению агломераты порошков металлического кобальта могут быть с успехом использованы для введения в состав содержащих гидроксид никеля электродных масс для положительного полюса перезаряжаемых батарей, основанных на никель-кадмиевых или никель-металлгидридных технологиях.

В так называемых циклах формирования металлический кобальт в соответствии с его потенциалом окисляется в двухвалентный кобальт, который образует в щелочных электролитах, представляющих собой 30%-ный раствор гидроксида калия, растворимые кобальтаты двухвалентного кобальта и в результате этого равномерно распределяется по электродной массе. При последующей зарядке он в конце концов осаждается на частицах гидроксида никеля в виде проводящего электрический ток слоя из CoO(OH) и обеспечивает таким образом желательное высокое использование массы гидроксида никеля в аккумуляторе. Описанное здесь анодное растворение порошка металлического кобальта протекает, естественно, тем скорее и эффективнее, чем тоньше первичная структура и, соответственно, чем более развита поверхность металлического порошка.

Изобретение иллюстрируется примерами.

Пример 1

В проточный реактор с мешалкой загружают 20 л воды, нагревают ее до 80oC и при интенсивном перемешивании непрерывно подают в него дозирующими насосами со скоростью 5 л в час 1,7 молярный раствор хлорида двухвалентного кобальта и со скоростью 19 л в час 0,9 молярный раствор бикарбоната натрия. После выхода реактора на стационарный режим из переливного штуцера реактора отбирают образующийся продукт, отфильтровывают его и отмывают водой от нейтральных солей. Продукт сушат при температуре 80oC до постоянного веса.

В полученном таким образом карбонате кобальта по данным химического анализа содержится 54,3% кобальта и 32,3% карбонатной составляющей.

Пример 2

В 1,5 л воды суспендируют 500 г полученного по примеру 1 основного карбоната кобальта. К полученной суспензии при интенсивном перемешивании добавляют раствор 200 г гидроксида натрия в 500 мл воды, затем нагревают до 60oC и перемешивают в течение 1 часа. Продукт отфильтровывают, промывают и сушат при температуре 90oC до постоянного веса.

Выход составляет 426 г сферического агломерированного, чистого по составу фазы гидроксида двухвалентного кобальта с содержанием кобальта 63,3%.

Пример 3

В лодочку из кварца отвешивают 200 г полученного по примеру 2 гидроксида двухвалентного кобальта и восстанавливают его в потоке водорода в течение 1 часа при температуре 700oC. Получают 126 г металлического кобальта в виде сферических агломератов. На фиг. 3 показаны снимки, полученные на растровом электронном микроскопе с кратностью увеличения в 1000 и 5000 раз.

Пример 4

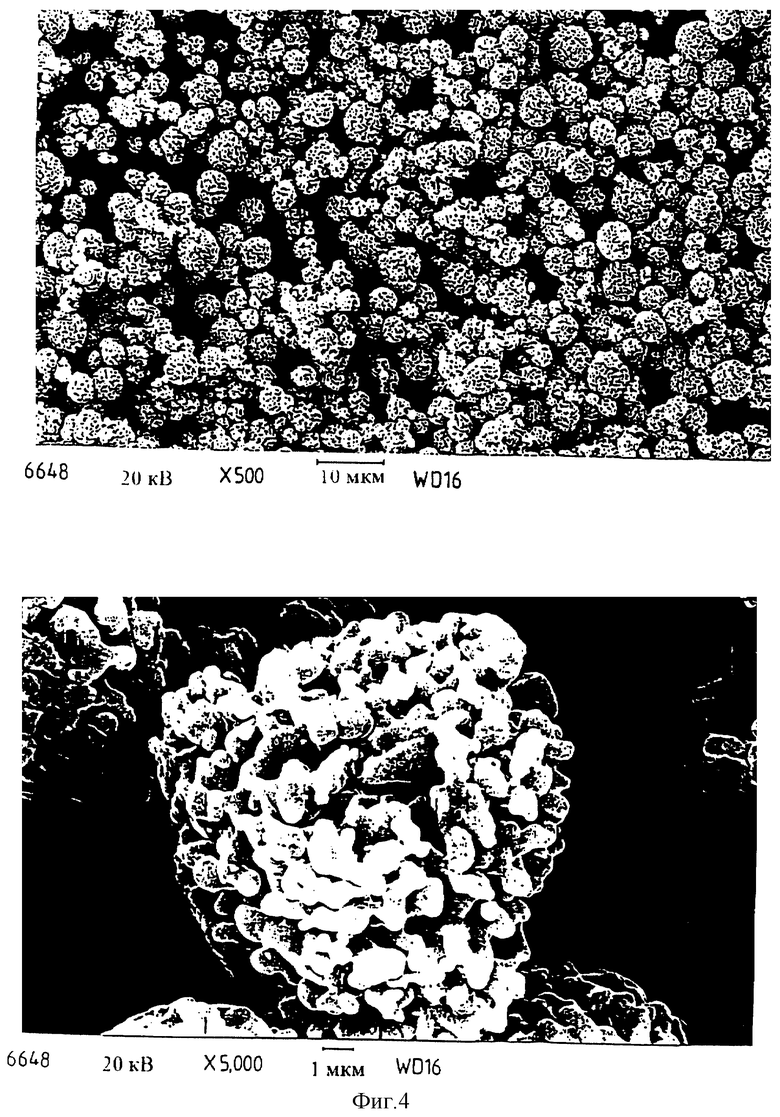

Аналогично примеру 3 проводят обработку 100 г сферического основного карбоната кобальта, полученного по примеру 1. Выход составляет 54 г порошка металлического кобальта в виде частиц сферической формы. На фиг. 4 показаны снимки этого вещества, полученные на растровом электронном микроскопе с кратностью увеличения в 500 и 5000 раз.

Пример 5

Опыт по спеканию

Полученные по примеру 3 агломераты металлического кобальта подвергаются термическому прессованию в приведенных ниже условиях:

Используемая аппаратура: DSP 25-ATV (производства др. Фритч ГМБХ)

Нагревание до конечной температуры: 3 минуты

Время выдержки: 3 минуты

Конечное давление: 350 H/мм2

Конечная температура: см. таблицы 1, 2

Размер образцов: 40 х 4 х 10 мм.

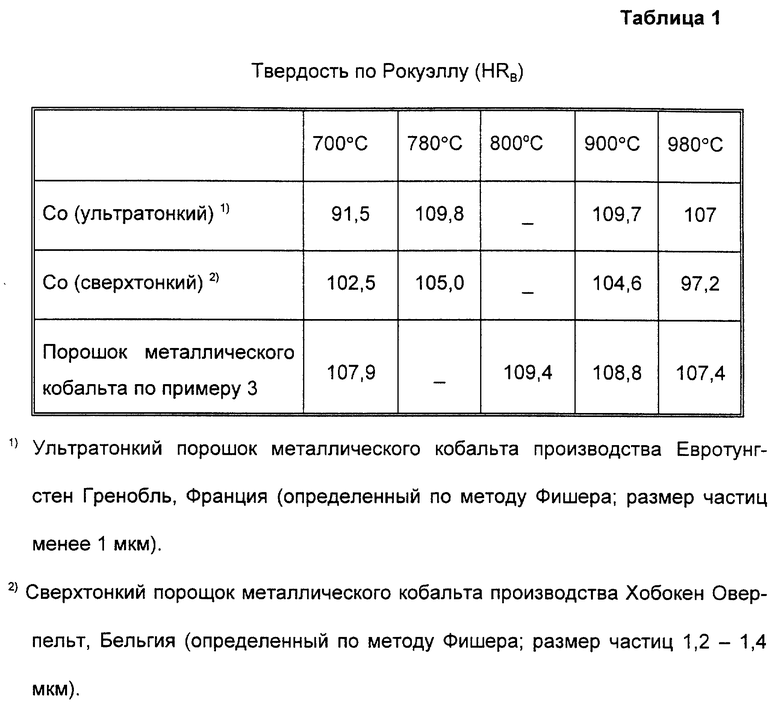

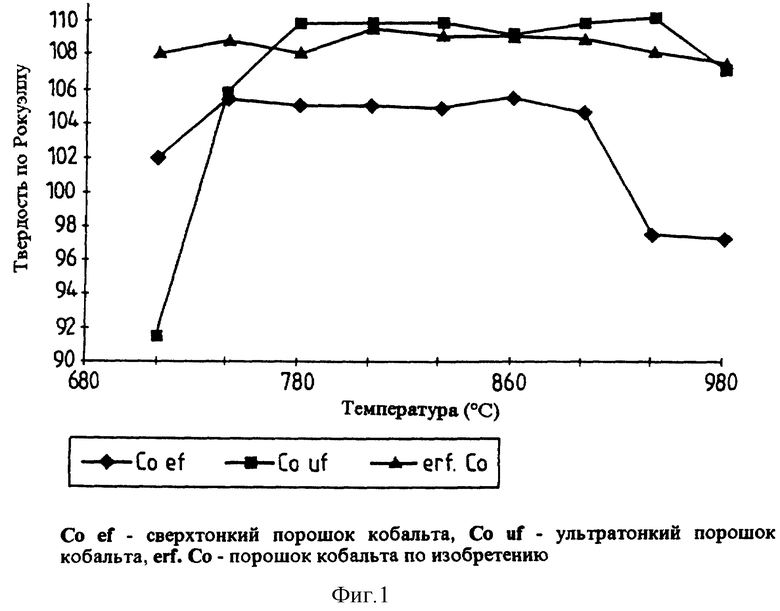

Таблица 1 и фиг. 1 показывают зависимость твердости от температуры спекания для образцов, образующихся из агломерата порошка металлического кобальта, приготовленного соответствующим изобретению способом по примеру 3, в сравнении с образцами, полученными спеканием из известных порошков металлического кобальта. Представленные данные ясно показывают, что использование для спекания соответствующих изобретению порошков металлического кобальта позволяет достигать высоких значений твердости уже при температуре около 700oC и к тому же эти значения твердости остаются постоянными во всем температурном интервале до 980oC.

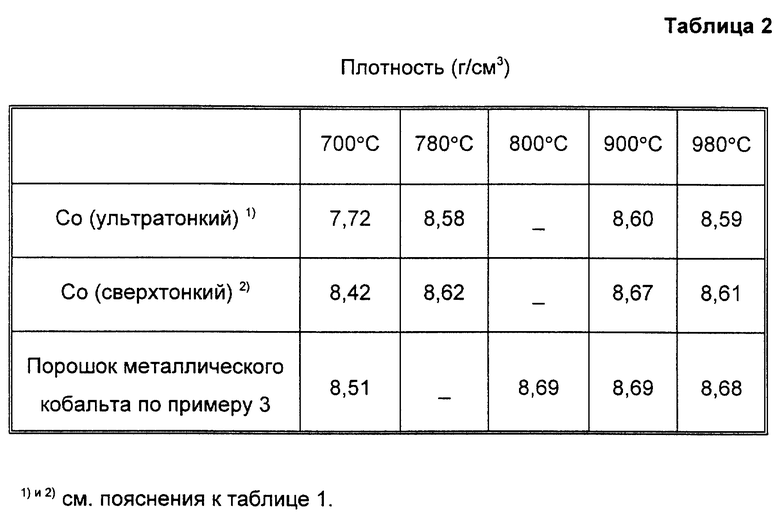

Таблица 2 и фиг. 2 показывают зависимость плотности изделий от температуры для полученных спеканием, образующихся из агломерата порошка металлического кобальта, приготовленного соответствующим изобретению способом по примеру 3, в сравнении с образцами, полученными спеканием из известных порошков металлического кобальта.

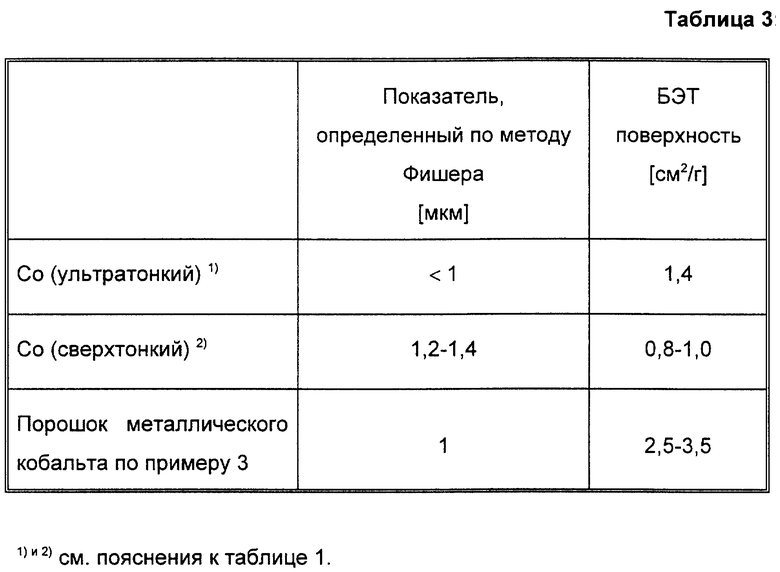

В таблице 3 показано сравнение размеров частиц, определенных по методу Фишера и определенных по методу Брюнауэра-Эммета-Теллера удельных поверхностей (определение по одной точке на кривой низкотемпературной адсорбции азота по DIN 66131, БЭТ-поверхности) агломератов порошков кобальта, полученных по примеру 3, и известных порошков кобальта.

Описывается агломерат металлического кобальта, состоящий из первичных частиц, имеющих форму ореха арахиса и средний размер в области 0,5-2 мкм, и имеющий вторичную агломерированную структуру. Его получают за счет того, что осуществляют непрерывное взаимодействие соли кобальта общей формулы CoX2, где Х означает Cl-, NO3 - и/или 1/2 SO4 2-, с водным раствором или суспензией карбоната и/или бикарбоната щелочного металла и/или аммония при температуре 40-100°С, предпочтительно 60-90°С, с образованием сферического основного карбоната кобальта, который выделяют и промывают для отделения нейтральных солей и затем восстанавливают до агломерата металлического кобальта, предусмотрен агломерат металлического кобальта, обеспечивающий безупречное качество получаемых с его помощью изделий. 2 с. и 4 з.п. ф-лы, 3 табл., 4 ил.

| DE 4343594 C1, 02.02.1995 | |||

| PMAI News Letter | |||

| Bd | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US 4093450 A, 06.06.1978 | |||

| US 4452633 A, 05.06.1984 | |||

| Способ изолирования высокочастотных индукторов, используемых для целей нагрева | 1956 |

|

SU113281A1 |

Авторы

Даты

2000-11-10—Публикация

1996-05-14—Подача