Изобретение относится к устройствам для непрерывного изготовления полых труб из плоских металлических лент, и в особенности, к устройствам, позволяющим получать сварные швы без дефектов при остановке и последующем пуске устройства.

Предшествующий уровень техники

При производстве труб путем преобразования плоской металлической ленты в полую трубчатую форму с последующей сваркой смежных продольных кромок ленты трудно остановить и снова пустить производственный процесс без получения отверстия в сварном шве.

При долговременной работе устройства необходимо останавливать производственный процесс для правки электрода сварочного агрегата или пополнения запаса производственных материалов.

Этот момент особенно важен, когда один или более проводов подается в полую трубу при ее формировании и когда полая труба непрерывно заполняется керамическим порошком для изоляции одного или более проводов друг от друга и от металлической трубы, обшивающей эти провода.

Важно, чтобы при остановке и последующем возобновлении процесса вдоль сварного шва не образовывались отверстия, и, таким образом, керамический порошок содержался внутри трубы и не засорял область сварки.

Решающим проблему образования отверстий в сварном шве при возобновлении работы устройства для изготовления труб после того, как оно было остановлено, был английский патент Филлера N 2237223А.

В способе производства кабелей с минеральным изолятором, описанном Филлером, осевое положение сварочных головок регулируется так, что это дает возможность накладывать новый сварной шов, перекрывающий часть шва, наложенного до того, как устройство было остановлено.

Филлер создал сервопривод, устанавливающий такое положение сварочных головок, которое позволяет достичь необходимого перекрытия сварного шва.

Настоящее изобретение является усовершенствованием способа и устройства для формирования труб, описанного Филлером.

Краткое описание изобретения

Изобретение относится к устройству для непрерывного формирования полой трубы, и в особенности для изготовления экранированного металлом изолированного кабеля для электрического нагревания или для изготовления обшитой термопары для температурных измерений.

Устройство, соответствующее изобретению, содержит базовую плиту, установленную с возможностью скольжения на опорную конструкцию.

Базовая плита может передвигаться между стартовым положением и рабочим положением.

По меньшей мере одна пара формовочных роликов имеет вращательное соединение с базовой плитой, которая (пара роликов) частично преобразует принимаемую плоскую металлическую ленту в трубчатую форму.

Пара смыкающих шов роликов прикреплена к базовой плите по ходу подачи ленты от пары формовочных роликов, причем пара смыкающих шов роликов завершает преобразование металлической ленты в нужную трубчатую форму. Продольные кромки металлической ленты после прохождения через смыкающие шов ролики смыкаются друг с другом и образуют продольный шов.

Сварочный агрегат, установленный на базовой плите по ходу подачи от смыкающих шов роликов, сваривает продольные кромки формованной металлической ленты и таким образом заделывает шов. Направляющая шва расположена между по меньшей мере одной парой формовочных роликов и парой смыкающих шов роликов для направления продольного шва через сварочный агрегат.

Направляющая шва присоединена к базовой плите, и ее положение зафиксировано относительно смыкающих шов роликов.

Между опорной конструкцией и базовой плитой подключен механизм перемещения базовой плиты между ее стартовым и рабочим положениями в направлении, параллельном оси формируемой трубы.

Базовая плита в стартовом положении располагает сварочный агрегат выше ранее сваренной части формируемой трубы.

При возобновлении работы базовая плита медленно перемещается в ее нормальное рабочее положение. Это перемещение базовой плиты от стартового положения в рабочее положение и обратно одновременно перемещает по меньшей мере сварочный агрегат, смыкающие шов ролики и направляющую шва как единый узел.

Одним преимуществом устройства является то, что при возобновлении работы новый сварной шов перекрывает часть шва, сваренного до остановки устройства, предотвращая образование отверстий в сварном шве.

Другое преимущество устройства заключается в том, что осевое расположение сварочного агрегата, смыкающих шов роликов и по меньшей мере направляющей шва относительно друг друга при возобновлении работы остается таким же, как и при нормальной работе устройства.

Еще одно преимущество изобретения заключается в том, что устройство приспособлено для формирования обшитых кабелей с изоляцией из керамического порошка и обшитых термопар.

Другим преимуществом является то, что сварная труба, производимая устройством, может быть впоследствии вытянута до меньшего диаметра или механически обработана без получения дефектов.

Эти и другие преимущества станут более очевидными при ознакомлении с описанием в сочетании с чертежами.

Краткое описание чертежей:

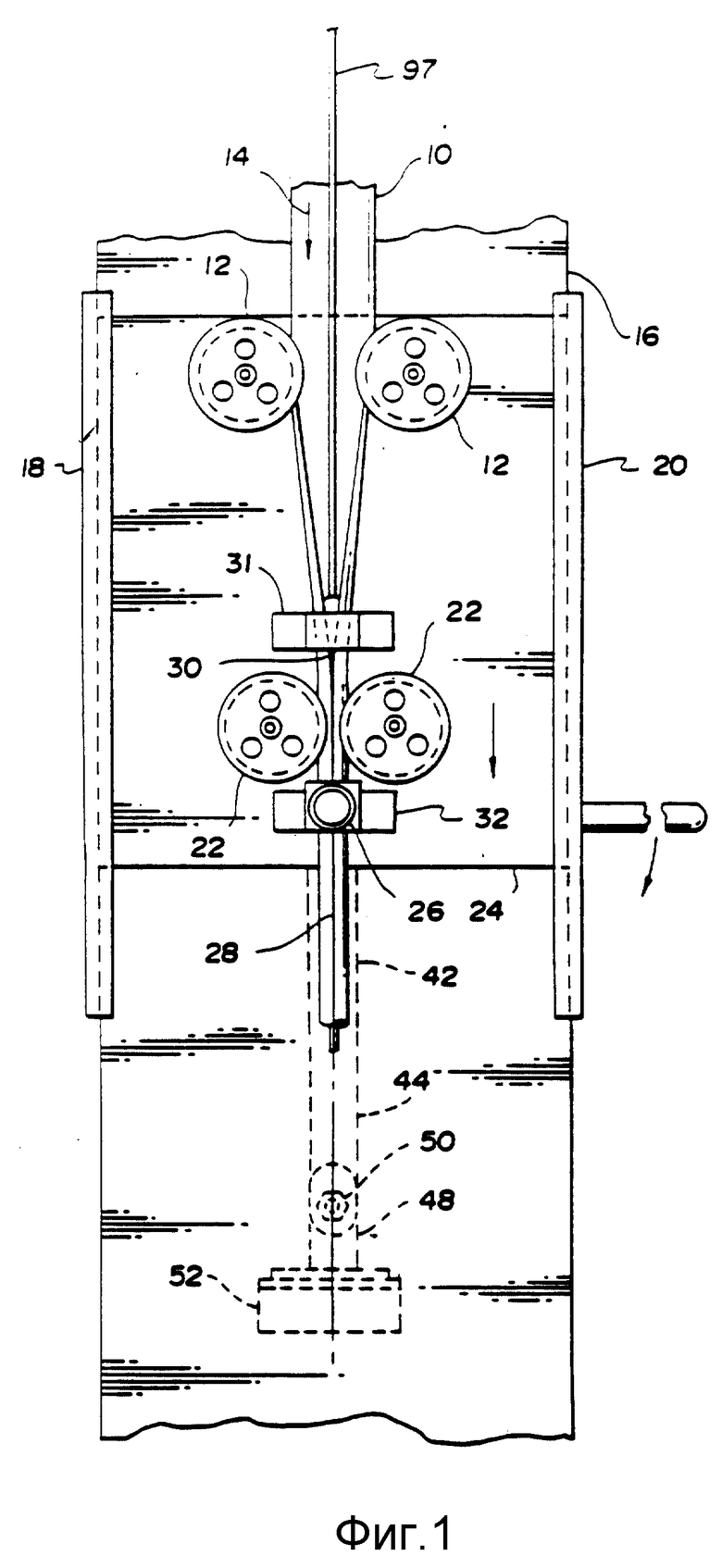

фиг. 1 - частичный вид спереди устройства для производства труб, показывающий основные элементы изобретения;

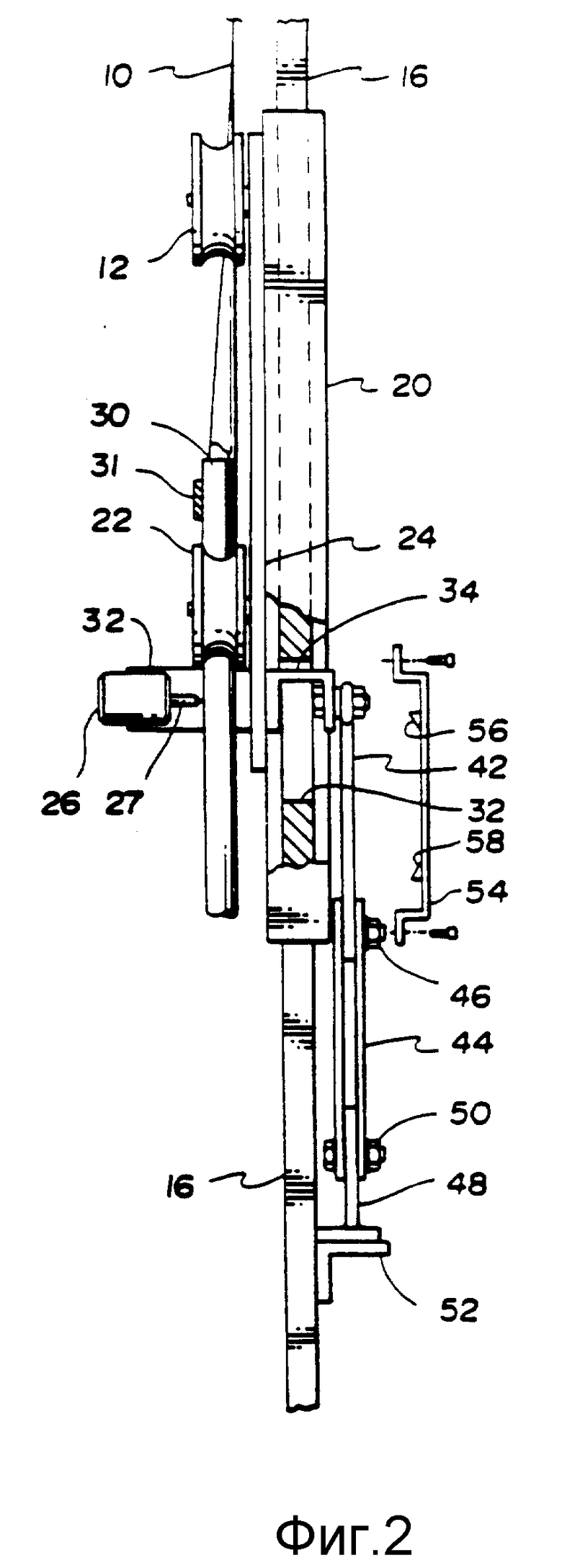

фиг. 2 - частичный вид сбоку части устройства для производства труб, показанного на фиг.1;

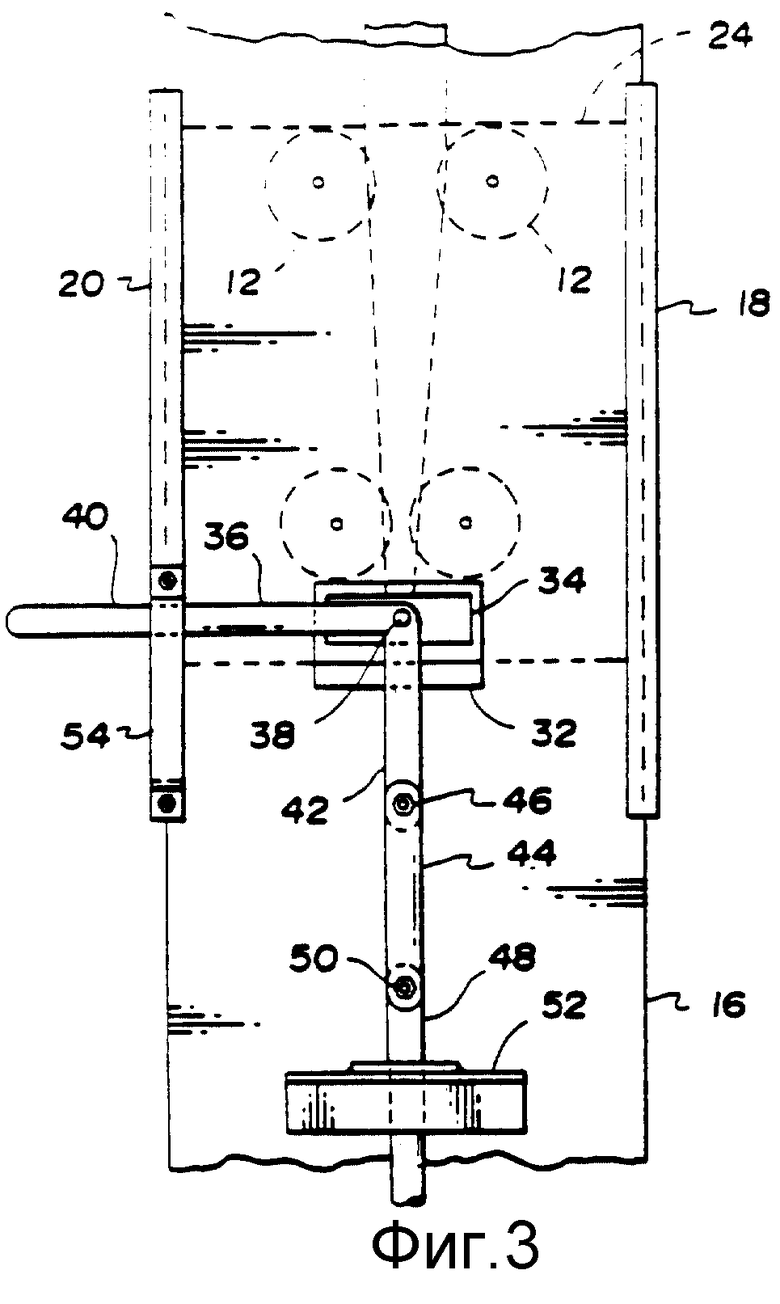

фиг. 3 - частичный вид сзади части устройства для производства труб, показанного на фиг.1;

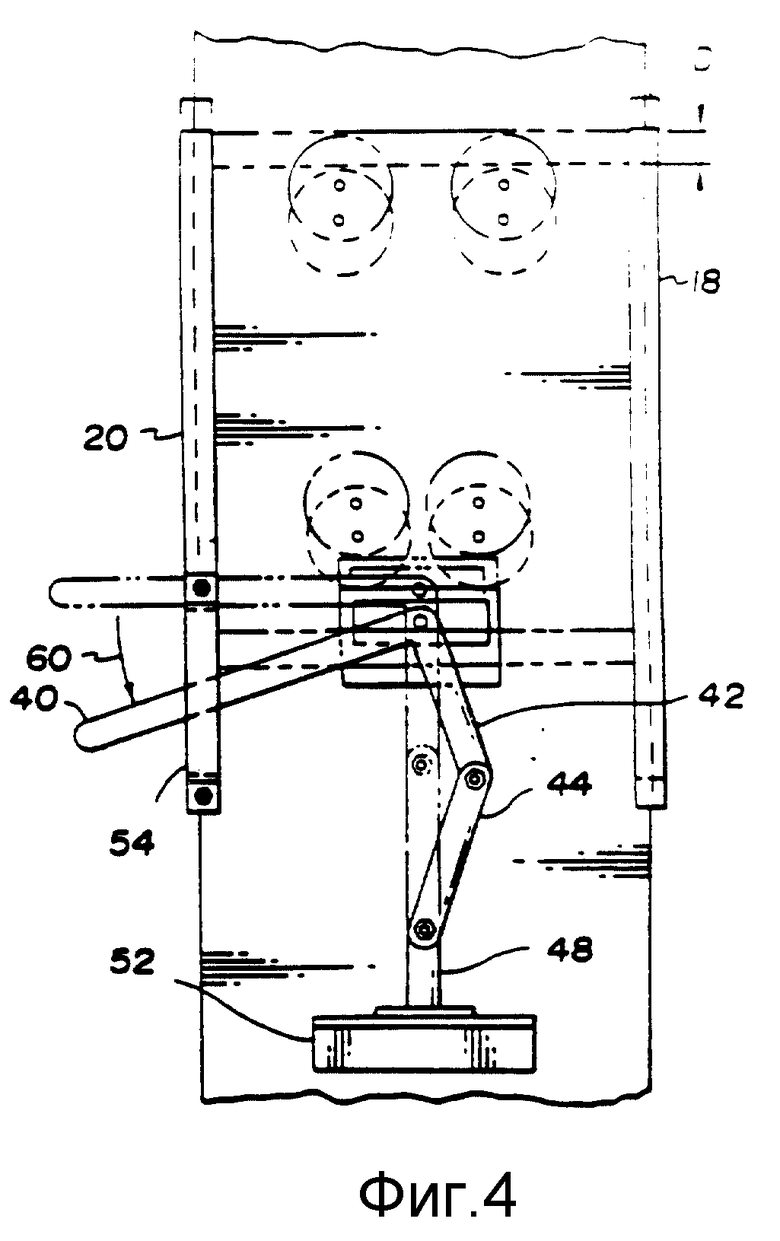

фиг. 4 - частичный вид сзади, показывающий перемещение базовой плиты при помощи ручного силового привода;

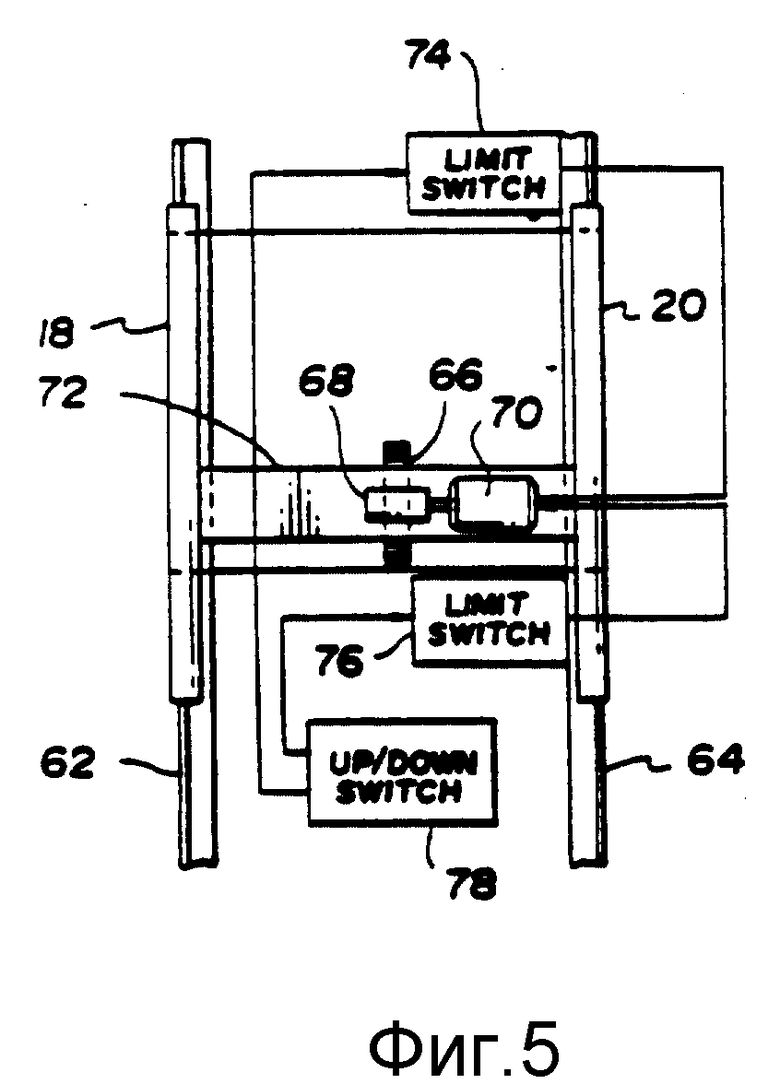

фиг.5 - первый электромеханический механизм для перемещения базовой плиты;

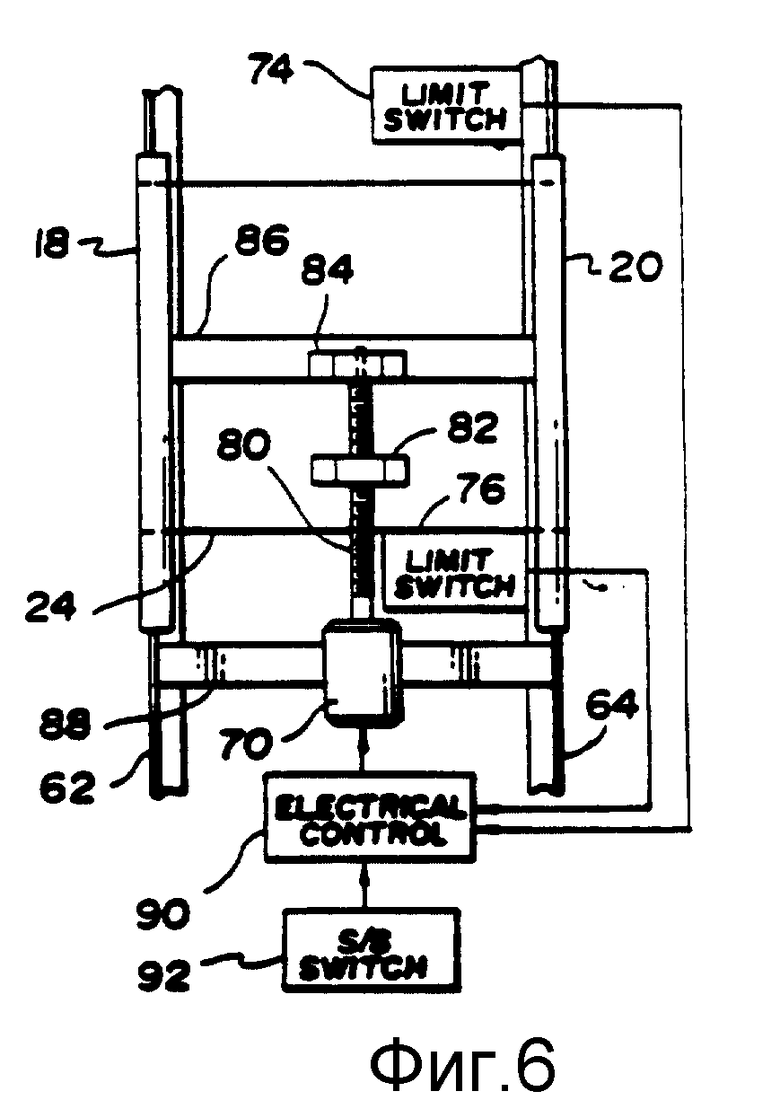

фиг.6 - второй электромеханический механизм для перемещения базовой плиты;

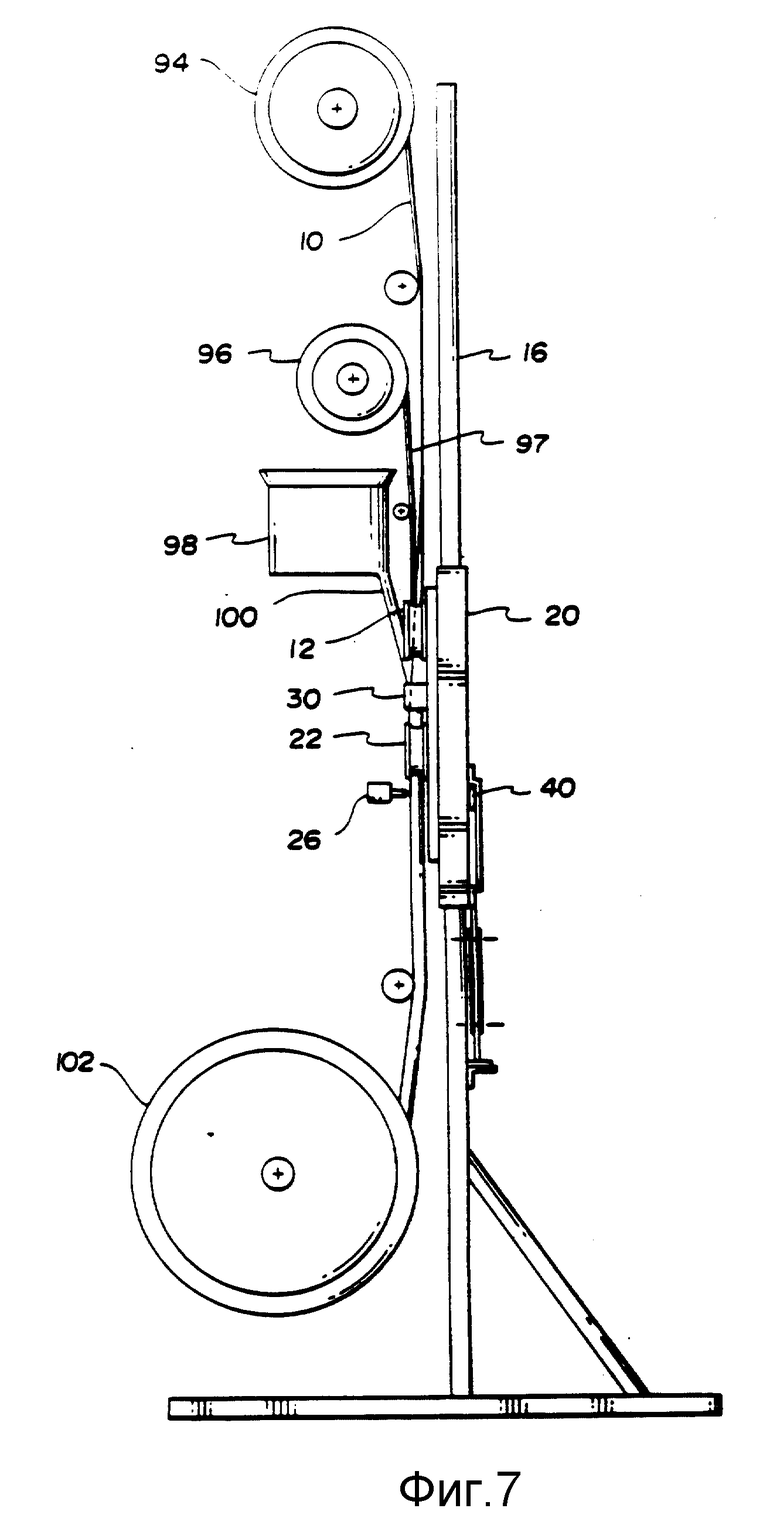

фиг. 7 - вид сбоку устройства, имеющего источник подачи металлической ленты, источник подачи проволоки и источник подачи керамического порошка.

Предпочтительный вариант осуществления изобретения

Детали устройства для преобразования металлической ленты в трубчатую форму и для сварки шва отформованной металлической ленты для последовательного производства металлической трубы показаны на фиг. 1 - 3.

В этом устройстве плоская металлическая лента 10 из рулона, как показано на фигуре 7, подается через по меньшей мере одну пару расположенных друг против друга формовочных роликов 12 в направлении, обозначенном стрелкой 14, начинающих изгибание плоской металлической ленты 10 для преобразования ее в трубчатую форму.

Хотя показана только одна пара формовочных роликов 12, может применяться большее количество формовочных роликов, расположенных до пары роликов 12 по ходу подачи, в зависимости от ширины и/или толщины металлической ленты 10.

Пара формовочных роликов 12 имеет вращательное соединение с базовой плитой 24, которая имеет скользящее соединение с опорной частью 16.

В предпочтительном варианте осуществления изобретения опорная часть 16 может представлять собой жесткую плиту, как показано, сделанную из металла или древесины, или может быть многокомпонентным соединением, как на фиг. 4 и 5.

Предпочтительно, опорная часть 16 ориентирована вертикально, как показано, но может также размещаться под любым необходимым углом к вертикали, включая горизонтальное положение.

На опорной части 16, на противоположных ее сторонах, размещена пара скользящих направляющих 18 и 20, соответственно.

Направляющие 18 и 20 предпочтительно имеют C-образное сечение в виде канала и охватывают противоположные стороны опорной части 16, как показано.

Между направляющими 18 и 20 и опорной частью 16 могут находиться прокладки или ленты из вещества с низким коэффициентом трения, такого, как нейлон или тефлон, для обеспечения легкого скольжения направляющих 18 и 20 вдоль кромок опорной части 16.

После прохождения через пару формовочных роликов 12, частично отформованная металлическая лента 10 принимается парой смыкающих шов роликов 22, которые также имеют вращательное соединение с базовой плитой 24. Базовая плита 24 имеет жесткое соединение с направляющими 18 и 20 и может перемещаться относительно опорной части 16. Смыкающие шов ролики 22 завершают преобразование металлической ленты в трубчатую форму известным способом.

Электродуговая сварочная головка 26, смонтированная на базовой плите 24 после смыкающих шов роликов 22 по ходу подачи, сваривает шов 28, образованный противоположными кромками металлической ленты 10 после того, как она была сформирована в трубчатую форму смыкающими шов роликами 22.

Направляющая шва 30 расположена до смыкающих шов роликов 22 по ходу подачи и направляет кромки отформованной металлической ленты 10 так, чтобы шов 28 металлической трубы совпадал с положением электрода 27 (фиг. 2) электродуговой сварочной головки 26. Направляющая шва 30 обычным способом обеспечивает точное положение шва 28 относительно электрода 27 электродуговой сварочной головки 26 для осуществления надлежащей сварки шва. Направляющая шва 30 также монтируется на базовой плите 24 и перемещается с базовой плитой 24 и смыкающими шов роликами 22.

Сквозь вертикальную опорную часть 16 проделан проем 32, позволяющий кронштейну силового привода 34, соединенному с обратной стороной базовой плиты 24, перемещаться сквозь опорную часть 16.

L-образный рычаг силового привода 36 имеет поворотное соединение с кронштейном силового привода 34 при помощи поворотного крепления 38, показанного (фиг. 3) как болт и гайка. L-образный рычаг силового привода 36 имеет рукоятку 40, выступающую перпендикулярно за пределы кромки опорной части 16, и коленчатый рычаг 42, по существу перпендикулярный рукоятке 40.

Один конец соединительного рычага 44 имеет поворотное соединение с отдаленным концом коленчатого рычага 42 при помощи поворотного крепления 46, показанного как болт и гайка, тогда как другой конец соединительного рычага 44 имеет поворотное соединение с неподвижным элементом 48 при помощи поворотного соединения 50 в направлении от привода 36.

Неподвижный элемент 48 жестко соединен с монтажным кронштейном 52, который, в свою очередь, соединен с опорной частью 16.

Направляющая рукоятки 54 присоединена к направляющей 20 (фиг.2) и ограничивает угловое перемещение рукоятки 40 L-образного силового привода 36. Захваты 56 и 58 могут использоваться для удержания рукоятки 40 как в горизонтальном, так и в нажатом положениях, соответственно.

Захваты 56 и 58 могут быть жесткими или упругими, как уже применяется в известных устройствах.

Предпочтительно, чтобы, когда рукоятка 40 находится в горизонтальном положении, коленчатый рычаг 12 и соединительный рычаг 44 располагались под небольшим углом друг к другу в превышающем середину замыкающем положении, предотвращающем линейное смещение базовой плиты 24 вниз за счет силы тяжести или внешних сил, прилагаемых к базовой плите 24.

Как показано на фиг.4, поворотное перемещение рукоятки 40 L-образного силового привода 36 в направлении, показанном стрелкой 60, вызывает перемещение коленчатого рычага 42 и соединительного рычага 44 от их в целом вертикальной ориентации к угловому положению, как показано. Это перемещение коленчатого рычага и соединительного рычага будет опускать базовую плиту 24 от ее первоначального положения, показанного пунктиром, в положение, показанное на фиг.4. Базовая плита 24, таким образом, перемещается вниз на предопределенное расстояние D.

В предпочтительном варианте осуществления изобретения расстояние D приблизительно равно 25,4 мм (1,0 дюйма).

Возвращение рукоятки 40 в горизонтальное положение будет поднимать базовую плиту 24 в ее первоначальное рабочее положение, в котором коленчатый рычаг 42 и соединительный рычаг 44 будут занимать превышающее середину запирающее положение.

При эксплуатации, после того, как устройство для производства труб было остановлено для пополнения запасов производственных материалов, правки электродугового электрода или по любой другой причине, оператор, перед тем, как вновь пустить устройство для производства труб, будет перемещать рукоятку 40 силового привода 36 в нижнее положение, как показано на фиг.4.

Это приводит к опусканию базовой плиты 24 и линейному смещению электродуговой сварочной головки 26, смыкающих шов роликов 22, направляющей шва 30 и формовочных роликов 12 вниз к стартовому положению так, что электродуговая сварочная головка 26 выравнивается с ранее сваренной частью шва 28.

При возобновлении работы устройства для производства труб, оператор поднимает рукоятку 40 в горизонтальное положение, показанное на фиг.3. При поднимании рукоятки 40 электродуговая сварочная головка 26 будет накладывать дополнительный шов на уже сваренную часть трубы, после чего продолжит сварку шва 28 в нормальном режиме.

Переход от ранее сваренной части к сварке новой части будет происходить без получения дефектов сварного шва.

Например, устройство для производства труб, в котором применены электродуговая сварочная головка и ролики, соответствующие вышеописанным, производит без дефектов непрерывную сварную трубу длиной примерно 4300 футов.

Ранее достигавшаяся максимальная длина производимой сравнимыми устройствами для производства труб, в которых применялись стационарные электродуговые сварочные головки и смыкающие шов ролики, составляла примерно 800 футов.

Механизм для перемещения электродуговой сварочной головки 26, смыкающих шов роликов 22, направляющей шва 30 и формовочных роликов 12 может иметь электрический привод, как показано на фиг. 5 и 6.

В варианте осуществления изобретения, показанном на фиг.5, опорная часть 16 представляет собой многокомпонентную раму, имеющую пару отдельных вертикальных элементов 62 и 64.

Элементы 62 и 64 могут быть отрезками углового профиля, как показано, могут быть швеллерами или иметь любой другой известный профиль. Направляющие 18 и 20 охватывают вертикальные элементы 62 и 64, соответственно, и могут перемещаться по ним по вертикали.

Как и в предыдущем варианте осуществления изобретения, базовая плита 24 соединена с вертикальными направляющими 18 и 20 и несет электродуговую сварочную головку 26, смыкающие шов ролики 22 и направляющую шва 30, как показано на фиг.1 и 2.

Зубчатая рейка 66 прикреплена к тыльной стороне базовой плиты 24 и входит в зацепление с шестерней 68, присоединенной к вращающемуся валу реверсионного электромотора 70. Шестерня 68 и электромотор 70 установлены на установочной плите 72, прикрепленной к вертикальным элементам 62 и 64.

Пара ограничительных выключателей 74 и 76 ограничивает определение позиций базовой плиты 24 нормальном рабочем положении и стартовом положении соответственно.

Ограничительные выключатели 74 и 76 соединены последовательно между выключателем "вверх/вниз" 78 и реверсионным электромотором 70 так, что, когда выключатель "вверх/вниз" 78 находится в положении "вверх", электроэнергия от внешнего электрического источника будет приводить в действие мотор, вращая шестерню, поднимая базовую плиту 24 до тех пор, пока она не войдет в контакт с ограничительным выключателем 74. При достижении базовой плитой 24 ограничительного выключателя 74, подача электроэнергии на электромотор 70 прерывается, причем базовая плита 24, электродуговая сварочная головка 26 и ролики 22 в этот момент оказываются в нормальном рабочем положении.

При переключении выключателя "вверх/вниз" 78 в положение "вниз" электроэнергия приводит в действие мотор 70, который начнет вращать шестерню в обратном направлении, опуская базовую плиту 24 до тех пор, пока она не достигнет ограничительного выключателя 76, который при этом прекращает подачу электроэнергии на электромотор.

В этом варианте осуществления изобретения при остановке устройства для производства труб для пополнения запаса производственных материалов или правки сварочного электрода оператор переключит выключатель "вверх/вниз" 78 в положение "вниз", при этом электроэнергия подается на мотор, который начинает опускать базовую плиту 24 в нужное положение. При возобновлении работы устройства для производства труб, оператор переключит выключатель "вверх/вниз" 78, при этом электроэнергия подается на мотор 70, который будет поднимать базовую плиту 24 до ее нормального рабочего положения.

Уровень, на который базовая плита 24 поднимается к своему рабочему положению от ее стартового положения, контролируется так, чтобы сварка шва 28 совершалась без получения отверстий или других дефектов.

В этом варианте осуществления изобретения, в связи с тем, что уровень, на который базовая плита 24 поднимается до ее нормального рабочего положения, регулируется электромотором 70, сварной шов получается с более однообразным и последовательным наложением нового сварного шва на предыдущий сварной шов, при этом существенно сокращается количество дефектов сварного шва.

Вариант осуществления изобретения, показанный на фиг. 6, отличается от варианта, показанного на фиг.5, по нескольким позициям.

В этом варианте осуществления изобретения винтовой вал 80 соединен с вращающимся валом реверсионного электромотора 70 и с ведущей муфтой 82, жестко соединенной с базовой плитой 24.

Конец винтового вала 80 имеет выточку и вставлен в ведущий подшипник 84, закрепленный к стационарному кронштейну 86, соединенному с вертикальными элементами 62 и 64, как описано в связи с фигурой 5.

Реверсируемый мотор 70 установлен на горизонтальном кронштейне 88, соединенном с вертикальными элементами 62 и 64. Электромотор 70 получает электроэнергию от электрической панели управления 90, подключенной к выключателю "старт/стоп" 92, которым пускается и останавливается устройство. Электрическая панель управления 90 подключена к выключателю "старт/стоп" 92, причем при его переключении в положении "стоп" на электромотор 70 подается энергия и он опускает базовую плиту 24 и установленные на ней электродуговую сварочную головку 26 и ролики 22 в необходимое нижнее или стартовое положение, предопределенное положением ограничительного выключателя 76.

При достижении базовой плитой ограничительного выключателя 76, подача электроэнергии на мотор 70 будет прекращена и опускание базовой плиты 24 будет остановлено. При переключении выключателя "старт/стоп" 92 в положении "старт", электрическая панель управления 90 в предопределенной последовательности подаст электроэнергию на мотор 70 для подъема базовой плиты 24 до ее нормального рабочего положения, в котором она войдет в контакт с ограничительным выключателем 74, который прекратит подачу электроэнергии на мотор.

Вариант осуществления изобретения, показанный на фиг. 6, имеет преимущество, заключающееся в том, что опускание и подъем базовой плиты 24, электродуговой сварочной головки 26, формовочных роликов 12 и смыкающих шов роликов 22 сочетаются с остановкой и пуском устройства для производства труб, что исключает ошибки оператора, когда устройство остановлено для пополнения производственных материалов, для правки электрода или по другой причине.

Устройство для производства труб, как показано на фигуре 7, может включать катушку с металлической лентой 94, обеспечивающую непрерывную подачу металлической ленты 10 к формовочным роликам 12 по меньшей мере одну катушку с проволокой 96, обеспечивающую подачу проволоки 97 внутрь формируемой трубы, и приемную воронку 98 для керамического порошка, обеспечивающую подачу керамического порошка внутрь трубы для электроизоляции провода от сварной металлической трубы.

В известных устройствах керамический порошок из приемной воронки 98 подается в трубу при помощи воронки 100, направляющей керамический порошок в сформированную трубу в точку, находящуюся после электродуговой сварочной головки 26 по ходу подачи, причем устройство включает средства для размещения провода соосно с трубой.

Такой тип устройств применяется для производства обшитых кабелей для нагревательных элементов и экранированных термопар для температурных измерений.

Приемная катушка 102 может применяться для приема трубы после ее сварки. Как известно, обжимки или другие типы механизмов для уменьшения диаметра (не показаны) могут размещаться между сварочным агрегатом 26 и приемной катушкой 102 для уменьшения диаметра сварной трубы, изготовленной устройством для производства труб, до необходимого размера.

Описан механизм устройств для производства труб, позволяющий останавливать и вновь пускать устройство для производства труб без получения в результате этого дефектов сварного шва, и, понятно, что специалист может внести определенные изменения или усовершенствования в описанное устройство, не выходя за рамки изобретения, обозначенные в прилагаемой далее формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОАКСИАЛЬНЫЕ ТЕРМОЭЛЕМЕНТЫ И ТЕРМОПАРЫ, ИЗГОТОВЛЕННЫЕ ИЗ КОАКСИАЛЬНЫХ ТЕРМОЭЛЕМЕНТОВ | 1994 |

|

RU2140118C1 |

| Способ изготовления светопроводящего кабеля и устройство для его осуществления | 1988 |

|

SU1715200A3 |

| СПОСОБ СВАРКИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2181320C2 |

| СПОСОБ ВЫПОЛНЕНИЯ НА МЕСТЕ АНТИКОРРОЗИОННОЙ ЗАЩИТЫ СВАРНЫХ СОЕДИНЕНИЙ МЕТАЛЛИЧЕСКИХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2244867C2 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ МЕТАЛЛИЧЕСКИХ ТРУБ | 1998 |

|

RU2138352C1 |

| Способ производства электросварных прямошовных труб | 2023 |

|

RU2827008C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ КОРПУСОВ УПАКОВОЧНЫХ ТУБ ИЗ ПЛЕНОЧНОЙ СВАРИВАЕМОЙ ПЛАСТМАССОВОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2049671C1 |

| Трубосварочный агрегат | 1978 |

|

SU667269A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ТРУБКИ СО СВАРНЫМ ПРОДОЛЬНЫМ ШВОМ | 1995 |

|

RU2139159C1 |

| СТАН ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2012 |

|

RU2504449C1 |

Устройство для непрерывного производства металлической трубы или металлической обшивки кабеля из плоской металлической ленты обеспечивает выполнение бездефектного сварного шва при остановке и возобновлении работы устройства. Сварочный агрегат, смыкающие шов ролики и направляющая шва закреплены на базовой плите. Базовая плита имеет скользящее соединение с опорной конструкцией. Базовая плита медленно перемещается между ее первоначальным стартовым положением и конечным рабочим положением, находящимся немного ниже стартового положения. Базовая плита возвращается вверх к стартовому положению, когда устройство останавливается для обслуживания или пополнения запаса металлической ленты. Таким образом, когда устройство вновь пускается и перемещается в рабочее положение, образуется непрерывный сварной шов без дефектов. 2 с. и 7 з.п. ф-лы, 7 ил.

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ | 2002 |

|

RU2237223C2 |

| SU 228826 A, 24.10.72 | |||

| RU 94044332 A1, 27.10.96 | |||

| US 4626644 A, 02.12.86 | |||

| GB 1190761 A, 06.05.70 | |||

| US 4810848 A, 07.03.89. | |||

Авторы

Даты

1999-02-20—Публикация

1994-05-25—Подача