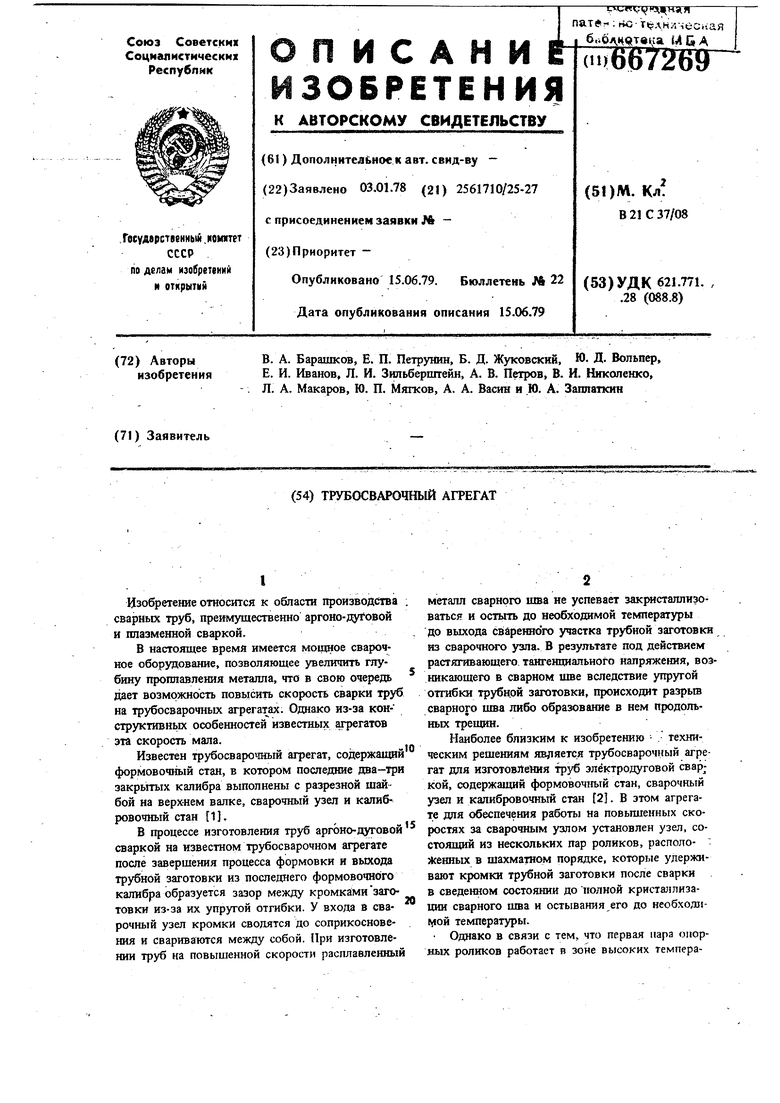

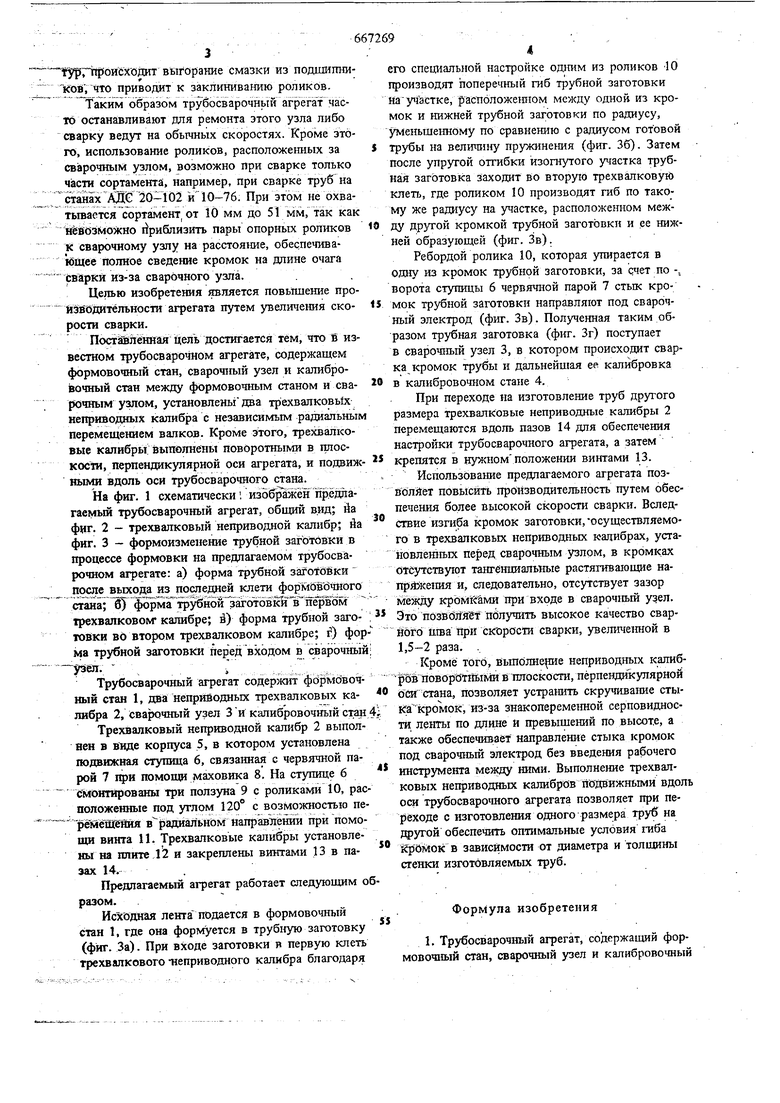

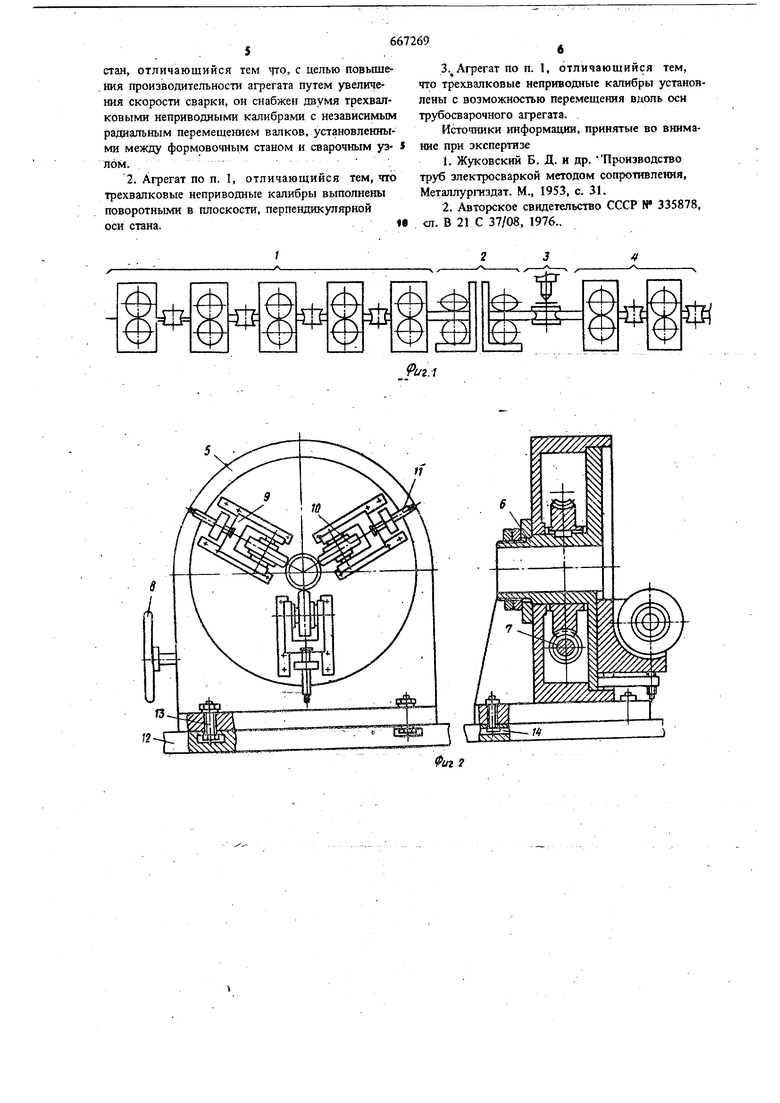

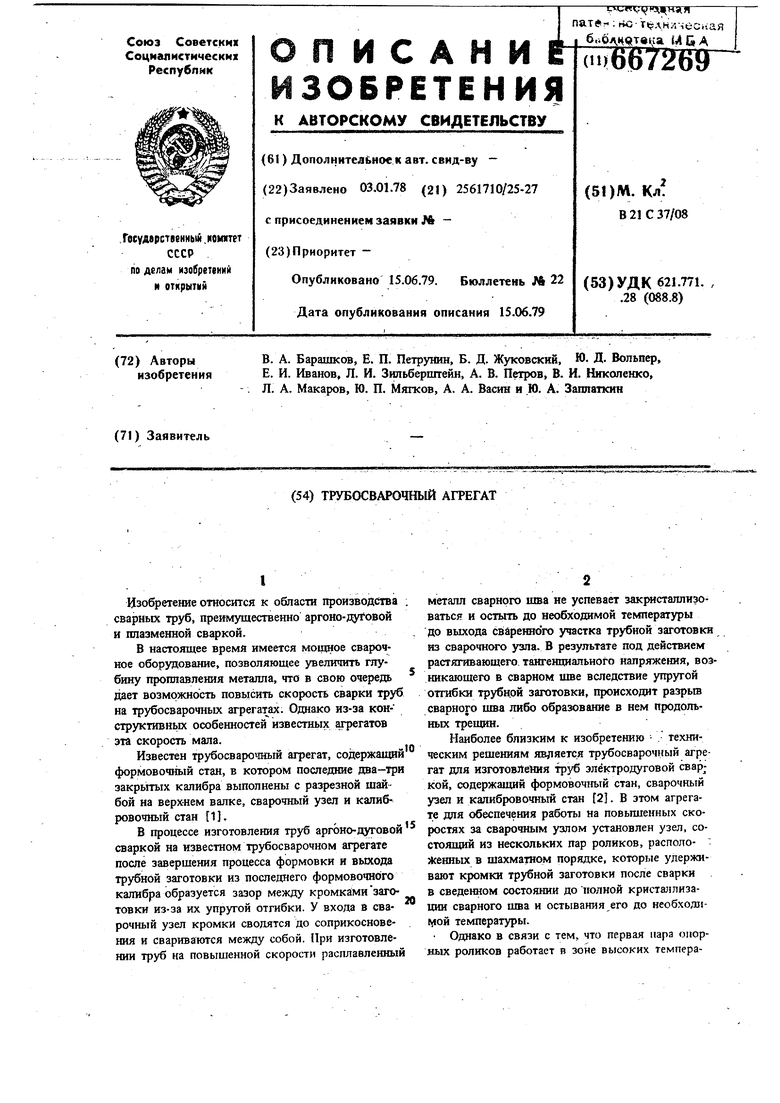

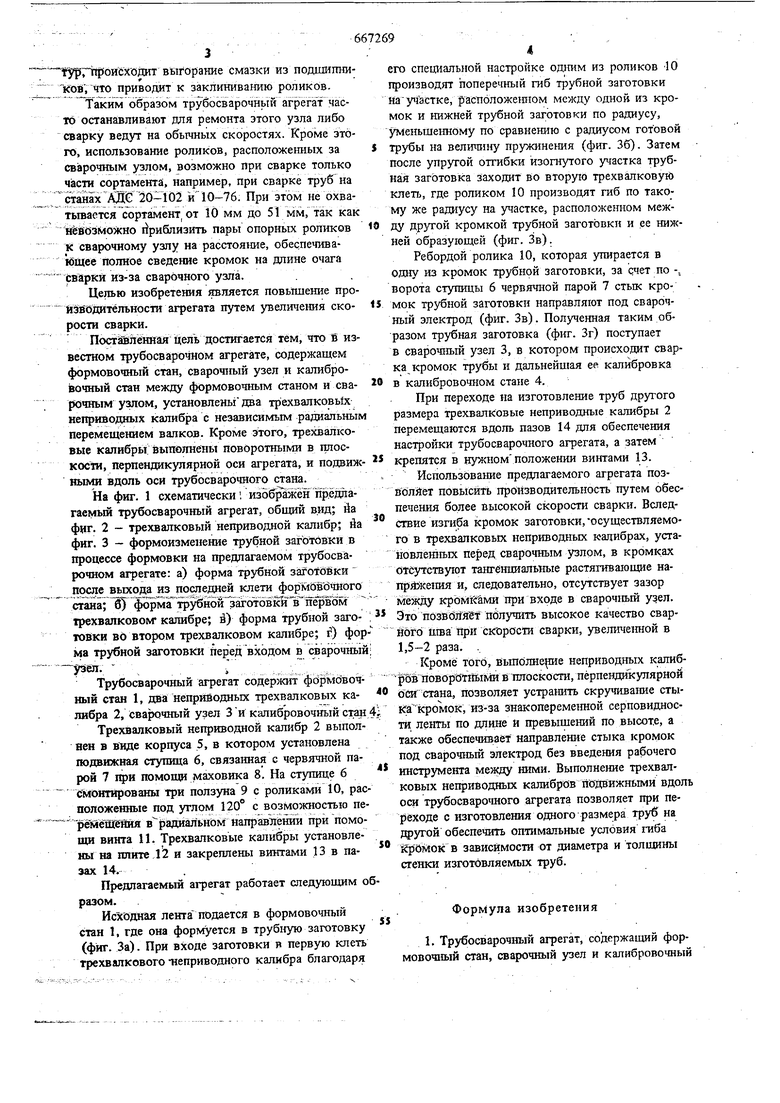

Изобретение относится к области производства сварных труб, преимущественно аргоно-дуговой и плазменной сваркой. В настоящее время имеется мощное сварочное оборудование, позволяющее )теличить глубину проплавления металла, что в свою очередь дает возможность повьтситъ скорость сварки труб на трубосварочных агрегатах. Однако из-за конструктивньк особенностей известных агрегатов эта скорость мала. Известен трубосварочный агрегат, содержащий формовочный стан, в котором последние два-три закрьпых калибра выполнены с разрезной шайбой на верх-нем валке, сварочный узел и калибровочный стан 1. В процессе изготовления труб аргоно-дуговой сваркой на известном трубосварочном агрегате после завершения процесса формовки и выхода трубной заготовки из последнего формовочного калибра образуется зазор между кромкамизаготовки из-за их упругой отгибки. У входа в сварочный узел кромки сводятся до соприкосновения к свариваются между собой. Три изготовлении труб на повышенной скорости расплавленный металл сварного шва не успевает закристаллизоваться н остыть до необходимой температуры до выхода сваренного участка трубной заготовки из сварочного узла. В результате под действием растягивающего тангенциального налряжения, возникающего в сварном шве вследствие упругой отгибки трубнрй заготовки, происходит разрьш сварного шва либо образование в нем продольных трещин. Наиболее близким к изобретению . техническим решениям является трубосварочный агрегат для изготовления труб элёктродуговой свар; кой, содержащий формовочный стан, сварочный узел и калибровочный стан 2. В этом агрегате для обеспечения работы на повьпиенных скоростях за сварочным узлом установлен узел, состоящий из нескольких пар роликов, располо- : Женных в шахматном порядке, которые удерживают кромки трубной заготовки после сварки в сведенном состоянии до полной кристаллизации сварного шва и остывания его до необходлtfo« температуры. Однако в связи с тем, что первая пара опорных роликов работает в зоне высоких темпераtypntpoHtxOflHT выгорание смазки из подшитш кой. что привода к заклиниванию роликОв. Таким образом трубосварочньш агрегат часто останавливают для ремонта этого узла либо сварку ведут на обычных скоростях. Кроме этого, использование роликов, расположе1гаых за CBiapO4HbiM узлом, возможно при сварке только MiacTH сортамента, например, при сварке труб на станах АД1Е 20-102 и 10-76. При этом не охватьгаастся сортамент от 10 мм до 51 мм, так как невозможно приблизить пары опорных роликов к сварочному узлу на расстоя1ше, обеспечива1бщее полное сведение кромок на длине очага сварки из-за сварочного узла.., Целью изобретения является повышение про йзв Ьдйтельности агрегата путем увеличения скорости сварки. Поставленная Цель достигается тем, что в известном трубосварочном агрегате, содержащем формовочный стан, сварочный узел и калибро1вочш ш стан между формовочным станом и сварочным узлом, установленыдва трехвалковь1х неприводных калибра с независимым радиальным перемещением валков. Кроме этого, трехвалковые калибры выполнены поворотными в плоскости, перпендикулярной оси агрегата, и подвиж ньши вдоль оси трубосварочного стана. На фиг. 1 схематически 1 изображен пр.ёдлагаемый трубосварочный агрегат, общий вид; йа фиг. 2 - трехвалковый неприводной калибр; йа фиг. 3 - формоизменение трубной заготовки в процессе формовки на предлагаемом трубосварочном агрегате: а) форма трубной заготбвки после выхода из последней клети формовочного стана; форма трубйой загот6вга1в первом трехвалковом- калибре; и) форма трубной заготонки во втором трехвалковом калибре; г) фор ма трубной заготовки перед входом в сварочный --узел; - ; ; ..С,.. ; Трубосварочный агрегат содержит формовочный стан 1, два непрйводных трехвалковых калибра 2, сварочный узел 3 и калибровочный стан Трехвалковый неприводной калибр 2 выполнен в виде корпуса 5, в котором установлена подвижная ступица 6, связанная с червячной парой 7 1ФИ помощи маховика 8. На ступице 6 смонтированы три ползуна 9 с роликами 10, рас положенные под углом 120° с возможностью пе рёйеШнйя в радиальном направлении при помощи винта 11. Трехвапковые калибры установлены на плите 12 и закреплены винтами 13 в пазах 14.. Предлагаемый агрегат работает следующим о разом. Исходная лента подается в формовочный стан 1, где она формуется в трубную заготовку (фиг. За). Прн входе заготовки в первую клеть трехвалкового -неприводного калибра благодаря его специальной настройке од1шм из роликов 10 производят поперечный гиб трубной заготовки Научастке, расположешюм между одной из кромок и нижней трубной заготовки по радиусу, уменьше1ШОму по сравнению с радиусом готовой трубы на величину пружинения (фиг. 36). Затем после упругой отгибки изогнутого участка трубная заготовка заходит во вторую трехвалковую клеть, где роликом 10 производят гиб по такоу же радиусу на участке, расположенном между другой кромкой трубной заготовки и ее нижней образующей (фиг. Зв). Ребордой ролика 10, которая упирается в одну из кромок трубной заготовки, за счет по -. ворота ступицы 6 червячной парой 7 стык кромок трубной заготовки направляют под сварочный электрод (фиг. Зв). Полученная таким образом трубная заготовка (фт-. Зг) поступает в свароч1П 1Й узел 3, в котором происходит сварка кромок трубы и дальнейшая СР калибровка в калибровочном стане 4. При переходе на изготовление труб другого размера трехвалковые неприводкые калибры 2 перемещаются вдоль пазов 14 для обеспечения настройки трубосварочного агрегата, а затем крепятся в нужном положении винтами 13. Использ6ва1ше предлагаемого агрегата позволЯёт повысить производительность путем обеспечения более высокой скорости сварки. Вследствие изгиба кромок заготовки, осуществляемого в трехвалковых неприводных калибрах, установлен1П11Х перед сварочным узлом, в кромках отсутствуют танген1шалып 1е растягивающие напря5ке1шя и, следовательно, отсутствует зазор мё5кду KpoMi aMH при входе в сварочтга узел. Это пОзвЙляВт получить высокое качество сварйого Цгоа при скорости сварки, увеличе1шой в 1,5-2 раза. , Кроме того, выпОлне е неприводных калиб р8в повОрШШми в плоскости, перпендикулярной оси стана, позволяет устранить скручиваше стыКакромок, из-за знакопереметгаой серповидности, ленты по длине и превышений по высоте, а также обеспечивает направление стыка кромок под сварочньп электрод без введения рабочего инструмента между ними. Выполнение трехвалковых неприводных калибров подвижными вдоль оси трубосварочного агрегата позволяет при переходе с изготовления одного размера труб на другой обеспечить оптимальные услОвия гиба Kpuiviok в зависимости от диаметра и толщины стенки изготовляемых труб. Формула изобретения 1. Трубосварочный агрегат, содержащий формовочный стан, сварочный узел и калибровочный

стан, отличающийся тем что, с целью повышения производительности агрегата путем увеличения скорости сварки, он снабже Г двумя трехвалковыми неприводными калибрами с независимым радиальным перемещением валков, установленными между формовочным станом и сварочным уз- S лом.

2. Агрегат по п. 1, отличающийся тем, что трехвалковые неприводные калибры выполнены поворотными в плоскости, перпендикулярной оси стана.«в

3. Агрегат по п. I, отличающийся тем, что трехвалковые непривоДные калибры установлены с возможностью перемещения вдоль оси трубосварочного агрегата.

Источники информации, принятые во внимание при экспертизе

1.Жуковский Б. Д. и др. Производство труб злектросваркой методом сопротивления, Металлургиздат. М., 1953, с. 31.

2.Авторское свидетельство СССР N 335878, л. В 21 С 37/08, 1976.,

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБОСВАРОЧНЫЙ СТАН | 1992 |

|

RU2028846C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ ИЗДЕЛИЙ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2122910C1 |

| Способ изготовления сварных прямошовных труб | 1979 |

|

SU863056A1 |

| Способ изготовления прямошовных сварных труб и трубосварочный стан для его осуществления | 1988 |

|

SU1523210A1 |

| Трубосварочный стан | 1986 |

|

SU1382528A1 |

| Способ изготовления сварных труб и стан для его осуществления | 1985 |

|

SU1301516A1 |

| Стан для производства сварных прямошовных труб | 1977 |

|

SU703176A1 |

| Способ изготовления электросварных прямошовных труб | 1988 |

|

SU1581403A1 |

| Способ изготовления сварных труб | 1985 |

|

SU1273203A1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ТРУБ ПОВЫШЕННОЙ ТОЧНОСТИ | 1994 |

|

RU2084300C1 |

Авторы

Даты

1979-06-15—Публикация

1978-01-03—Подача