Предлагаемая линия относится к металлургическому производству и может быть использована при изготовлении электросварных металлических труб, предназначенных для магистральных водоводов на большие расстояния, которым предъявляются повышенные требования по качеству поверхности, чистоте, структуре и свойствам поверхности микрослоя.

Известны устройства для производства электросварных металлических труб (авт. свид. СССР N590 034, B 21 C 37/08, 1976; N952.388, В 08 В 7/04, 1980; N1.319.391, В 21 В 45/04, 1981; N1.637.898, В 21037/08,1988; N1.700.843 В 08 В 7/00, 1988; N1.802.437, В 08 В 9/04, 1987; N1.806.870, В 08 В 3/10, 1989; N1.836. 992, В 08 В 7/04, 1987; патент США N5.327.756, В 21 В 15/00, 1994; патент Франции N2.675.719, В 21 В 45/06, 1992; патент Великобритании N2.237.762, В 21 В 45/00, 1991; патент Японии N58-172.605, B 21 C 37/00, 1983; Сидоркевич М. A. , Байбузенко В. А. Производство сварных замкнутых гнутых профилей непрерывным способом. Машины и агрегаты для производства труб и проката; Шамов А.Н., Фролов В. В., Соколов Ю. В. Сварка металлических конструкций с противокоррозионным покрытием. М., 1993; Промышленный опыт использования плазменной технологии обработки металлов. Л., 1984, с. 48-50 и др.).

Из известных устройств наиболее близким по технической сущности к предлагаемому является устройство, реализующее "Способ производства электросварных металлических труб с антикоррозионным покрытием (авт. свид. СССР N 1.637.898, B 21 C 37/08, 1988), которое и выбрано в качестве прототипа.

Недостатком данного устройства является некачественная очистка обеих поверхностей исходной ленты, обусловленная использованием неэффективного дробеструйного способа, при котором применяют чугунную и стальную, литую и колотую дробь размером 0,8. . .2,5 мм (Аксенов П.Н. Оборудование литейных цехов. М., 1977 ).

Дробеструйный способ очистки может приводить к повреждению сравнительно тонких лент и не обеспечивает высокого качества очистки поверхностей исходной ленты от различных загрязнений. Кроме того, в известном устройстве осуществляется некачественная сварка кромок исходной ленты, обусловленная тем, что в зону индукционного оплавления кромок свариваемой трубной заготовки и непосредственно в месте сварки кромок поступает атмосферный воздух, содержащий кислород, который неблагоприятно действует на плавящиеся кромки трубы. Металл сварного шва получается недоброкачественным, так как содержит недопустимое количество оксидов железа, резко понижающих его механические свойства. Интенсивное окисление металла сварного шва в этом случае способствует почти полному выгоранию ценных лигирующих компонентов стали - углерода, кремния, марганца и др. К тому же горячая поверхность внутреннего и внешнего гратов покрывается толстым слоем окалины, что делает невозможным нанесение на эту поверхность качественных защитных покрытий, например силикацинка.

Естественно, что при такой сварке невозможно получить сварной шов, равный по прочности основному металлу, и поэтому необходимо либо изолировать металл сварного шва от окисляющего воздействия атмосферы, либо ликвидировать в самом процессе сварки нежелательные изменения в составе сварного шва, возникающие за счет взаимодействия его с окружающей средой.

Целью изобретения является повышение качества производимых электросварных металлических труб за счет улучшения качества очистки поверхности исходной ленты, улучшения качества сварного шва за счет оплавления и, следовательно, выравнивания профиля внутреннего грата и обеспечения возможности нанесения на внутреннюю и внешнюю поверхности сварного шва качественного защитного покрытия.

Поставленная цель достигается тем, что устройство, содержащее ленту в рулоне и расположенные по ходу технологического процесса распылительную установку, сушильную камеру, обжимную клеть с цилиндрическими валками, формовочный стан, сварочный узел, узел снятия внешнего грата и устройство нанесения внешнего покрытия, снабжено вакуумной камерой с входным гермовводом и выходным гермовыводом, охладителем, электродуговой горелкой с подачей защитного газа, устройством нанесения внутреннего покрытия и тремя газовыми соплами, при этом вакуумная камера расположена между лентой в рулоне и распылительной установкой, охладитель размещен в вакуумной камере перед выходным гермовыводом, первое газовое сопло размещено в зоне сварки кромок трубной заготовки, второе и третье газовые сопла размещены в зоне снятия внешнего и оплавления внутреннего гратов соответственно, устройство нанесения внутреннего покрытия на оплавленный внутренний грат и близлежащую к нему поверхность размещено за третьим газовым соплом.

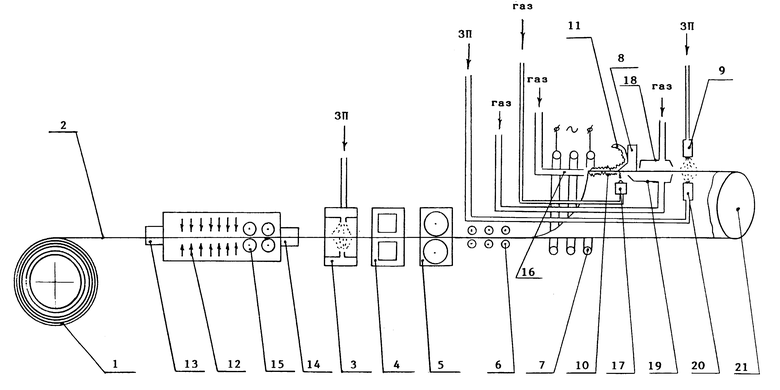

Структурная схема линии для производства электросварных металлических труб представлена на чертеже.

Линия для производства электросварных металлических труб содержит расположенные по ходу технологического процесса ленту 2 в рулоне 1, вакуумную камеру 12 с входным гермовводом 13, выходным гермовыводом 14 и охладителем 15, размещенным внутри вакуумной камеры 12 перед выходным гермовыводом 14, распылительную установку 3, сушильную камеру 4, обжимную клеть с цилиндрическими валками 5, формовочный стан 6, сварочный узел 7, узел (резец) снятия внешнего грата 8, устройство 9 нанесения внешнего покрытия, внутренний 10 и внешний 11 граты, первое газовое сопло 16, электродуговую горелку 17 с подачей защитного газа, второе 18 и третье 19 газовые сопла, устройство 20 нанесения внутреннего покрытия на оплавленный внутренний грат и близлежащую к нему поверхность и готовую трубу 21.

Линия работает следующим образом.

Предварительно раскроенная на нужный размер рулонная лента 2 поворотным краном подается на конвейер и разматыватель, не показанные на чертеже, а затем через входной гермоввод 13 в вакуумную камеру 12 для очистки обеих поверхностей ленты 2 дуговым разрядом в вакууме, который возбуждается электронно-плазменными модулями. Графитовые электроды подключаются к положительному полюсу источника питания, а лента - к отрицательному. При поступлении ленты 2 в вакуумную камеру 12 включается система насосов, которая обеспечивает необходимый вакуум. После достижения в вакуумной камере 12 давления остаточных газов ниже 10 мм рт. ст. возбуждается дуговой разряд в режиме возрастающего участка вольтамперной характеристики. При горении дугового разряда в вакууме на поверхности очищаемой ленты (катода) формируется множество хаотически перемещающихся катодных пятен, в которых выделяется до 90% энергии разряда.

Благодаря очень высокой плотности энергии происходит мгновенный локальный разогрев поверхности ленты. В результате окалина, заусеницы и другие загрязнения испаряются и остается чистая и дополнительно пассивированная поверхность ленты, т. е. проводится чистовая обработка ленты. Вследствие высокой температуры и большой скорости перемещения катодных пятен происходит быстрый разогрев приповерхностного слоя и последующий отвод тепла от него в тело ленты.

Использование графита при большой величине положительного анодного падения потенциала, что соответствует возрастающему участку вольтамперной характеристики, обеспечивает создание плазмы дугового разряда, состоящей в основном из ионов и возбужденных атомов углерода. При бомбардировке ионами углерода катода (ленты) и при взаимодействии горячего углеродного газа и плазмы с поверхностью ленты реализуются химические реакции восстановления железа из оксидов, что обеспечивает высокую производительность и качество очистки ленты от оксидов.

Технологическая очистка поверхности ленты прекращается при ее выходе из вакуумной камеры 12 через выходной гермовывод 14. При этом очищенная лента 2 предварительно охлаждается охладителем 15. Затем лента 2 поступает в распылительную установку 3, где на обе стороны очищенной ленты в холодном состоянии наносится краска силикацинк толщиной 120±20 мкм. В сушильной камере 4 лента просушивается при 300 - 400oC. После этого лента подается в обжимную клеть с цилиндрическими валками 5 и обжимается. При этом давление в обжимной клети устанавливается равным давлению в клетях формовочного стана 6. Формовочный стан состоит из горизонтальных и вертикальных клетей. В формовочном стане 6 очищенная лента формируется в трубную заготовку, которая поступает в сварочный узел 7, где происходят нагрев кромок и формирование сварного соединения.

Известно (Шамов Л. Н. , Лукин И.В., Иванов В.Н. Высокочастотная сварка металлов.- Л. 1991), что при всех видах сварки для образования металлического соединения необходимо сближение свариваемых поверхностей на расстояние, обеспечивающее действие между их ионами силы когезии. Величина этой силы обратно пропорциональна квадрату межионного расстояния и для большинства металлов лежит в пределах 10...100 н.м. Сближению свариваемых металлических поверхностей на нужные расстояния при комнатной температуре мешает геометрия металлических поверхностей. Кроме того, для создания благоприятных условий существования сил когезии помимо малых расстояний необходимы еще и чистые, без окислов и загрязнений металлические поверхности.

При нагревании пластические свойства всех технических металлов и сплавов значительно возрастают, высокотемпературный нагрев существенно облегчает условие деформации свариваемых поверхностей.

Но нагрев одновременно активизирует процессы образования и роста оксидных пленок. При этом могут быть созданы условия для удаления тугоплавких окислов и органических загрязнений вместе с расплавленным металлом. Поэтому процесс сварки кромок трубной заготовки проводится при температуре выше температуры плавления металла трубы и сопровождается его последующим оплавлением внутреннего грата 10 в среде защитного, восстановительного или защитно-восстановительного газа. В качестве указанного газа могут быть использованы аргон, азот и ряд других газов, которые обеспечивают изоляцию оплавленного внутреннего грата и срезанного внешнего грата от окисляющего воздействия атмосферы. Оплавление внутреннего грата 10 осуществляется электродуговой горелкой 17 с подачей защитного газа.

Для нагрева кромок ленты используется сварочный узел (индуктор) 7. Образовавшийся при сварке внешний грат 11 снимается узлом (резцом) 8. Газовое сопло 16 обеспечивает подачу защитного газа в зону сварки кромок трубной заготовки. Газовые сопла 18 и 19 обеспечивают подачу защитного газа на поверхность оплавленного внутреннего грата 10 и прилегающую поверхность трубы и на поверхность среза внешнего грата 11 и прилегающую поверхность трубы.

Краска силикацинк наносится на ленту не по всей поверхности, а оставляется узкая полоса шириной 5. 10 мм со стороны кромковых участков ленты, достаточная для расположения токоподводящих контактов.

Для нанесения краски силикацинк используются устройства 9 и 20. Готовая труба 21 подается для последующей технологической операции.

Таким образом, предлагаемая линия по сравнению с прототипом и другими устройствами аналогичного назначения обеспечивает повышение качества производимых электросварных металлических труб. Это достигается за счет улучшения качества очистки обеих поверхностей исходной трубной заготовки дуговым разрядом в вакууме, улучшения качества сварного шва за счет оплавления и, следовательно, выравнивания профиля внутреннего грата и улучшения качества антикоррозионного покрытия. Электронно-плазменная технология очистки поверхностей исходной ленты, удаление внутреннего грата и антикоррозионное покрытие как средство повышения качества и производительности электросварных металлических труб должны привлечь внимание потребителей указанных труб и их поставщиков.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ МЕТАЛЛИЧЕСКИХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2147953C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ МЕТАЛЛИЧЕСКИХ ТРУБ | 1998 |

|

RU2145913C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ДУГОВЫМ РАЗРЯДОМ В ВАКУУМЕ | 1998 |

|

RU2144096C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ДУГОВЫМ РАЗРЯДОМ В ВАКУУМЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2145643C1 |

| Способ производства электросварных металлических труб с антикоррозионным покрытием | 1988 |

|

SU1637898A1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2145912C1 |

| СПОСОБ ВАКУУМНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2158784C2 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ЛЕНТ ИЛИ ПРОВОЛОКИ В ВАКУУМЕ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2153025C1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОДУГОВОЙ ОЧИСТКИ ПРОВОЛОКИ В ВАКУУМЕ | 1998 |

|

RU2135316C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА МЕТАЛЛИЧЕСКИЕ ТРУБЫ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2152454C1 |

Предлагаемая линия относится к металлургическому производству и может быть использована при изготовлении электросварочных труб, предназначенных для магистральных водоводов на большие расстояния, к которым предъявляются повышенные требования по качеству поверхности, чистоте, структуре и. свойствам поверхностного микрослоя. Цель изобретения - повышение качества производимых электросварных металлических труб за счет улучшения качества очистки поверхностей исходной ленты, улучшения качества сварного шва за счет оплавления и, следовательно, выравнивания профиля внутреннего грата и обеспечения возможности нанесения на внутреннюю и внешнюю поверхности сварного шва качественного защитного покрытия. Линия содержит рулон с лентой, распылительную установку, сушильную камеру, обжимную клеть с цилиндрическими валками, формовочный стан, сварочный узел, узел (резец) снятия внешнего грата, устройство нанесения внешнего покрытия. Между распылительной камерой и рулоном установлена вакуумная камера с входным гермовводом, выходным гермовыводом и охладителем. Первое газовое сопло размещено в зоне сварки, электродуговая горелка - в зоне внутреннего грата, второе в третье газовое сопло - в зоне снятия внешнего и оплавления внутреннего гратов, устройство нанесения внутреннего покрытия на оплавленный внутренний грат и. близлежащую к нему поверхность и готовую трубу размещено за третьим газовым соплом. 1 ил.

Линия для производства электросварных металлических труб, содержащая ленту в рулоне и расположенные по ходу технологического процесса распылительную установку, сушильную камеру, обжимную клеть с цилиндрическими валками, формовочный стан, сварочный узел, узел снятия внешнего грата и устройство нанесения внешнего покрытия, отличающаяся тем, что она снабжена вакуумной камерой с входным гермовводом и выходным гермовыводом, охладителем, электродуговой горелкой с подачей защитного газа, устройством нанесения внутреннего покрытия на оплавленный внутренний грат и близлежащую к нему поверхность и тремя газовыми соплами, при этом вакуумная камера расположена между лентой в рулоне и распылительной установкой, охладитель размещен в вакуумной камере перед выходным гермовыводом, первое газовое сопло размещено в зоне сварки кромок трубной заготовки, электродуговая горелка с подачей защитного газа размещена в зоне внутреннего грата, второе и третье газовые сопла размещены в зоне снятия внешнего и оплавления внутреннего гратов соответственно, устройство нанесения внутреннего покрытия на оплавленный внутренний грат и близлежащую к нему поверхность размещено за третьим газовым соплом.

| Способ производства электросварных металлических труб с антикоррозионным покрытием | 1988 |

|

SU1637898A1 |

| Способ изготовления прямошовных труб | 1985 |

|

SU1273202A1 |

| Способ производства сварных труб малого диаметра | 1985 |

|

SU1268240A1 |

| Способ изготовления прямошовных электросварных труб | 1987 |

|

SU1530279A1 |

| Способ изготовления особотонкостенных труб малого диаметра | 1990 |

|

SU1755706A3 |

| Способ сварки | 1990 |

|

SU1797505A3 |

| Устройство для непрерывной сварки труб | 1990 |

|

SU1818166A1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2028841C1 |

| US 5201206, 18.03.93 | |||

| АППАРАТ ДЛЯ ГЕНЕРАЦИИ ТЕРАПЕВТИЧЕСКИХ УДАРНЫХ ВОЛН И ЕГО ПРИМЕНЕНИЕ | 2012 |

|

RU2702973C2 |

| Способ очистки поверхности металлических изделий | 1984 |

|

SU1227280A1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ЛЕНТОЧНОГО ПРОКАТА ЭЛЕКТРОДУГОВЫМ РАЗРЯДОМ В ВАКУУМЕ | 1987 |

|

SU1781899A1 |

Авторы

Даты

1999-09-27—Публикация

1998-06-29—Подача