Область техники

Предлагаемое изобретение относится к производству прямошовных труб, в том числе труб диаметром менее 426 мм, полученных путем непрерывной валковой формовки из горячекатаного рулонного или листового проката, сваренных комбинированной сваркой токами высокой частоты (ТВЧ) и электродуговой сварки (ЭДС) под флюсом.

Уровень техники

Основной особенностью производства труб с диаметром менее 426 мм в общемировой практике является изготовление таких труб только с использованием сварки ТВЧ. Следует отметить, что такой процесс обладает рядом серьезных ограничений, а именно обязательной подготовкой кромок, которая необходима для образования сварочной ванны и усложняет технологию производства, при этом образующиеся на боковой кромке свариваемой полосы оксиды не отводятся и оказывают ключевое негативное влияние на снижение ударной вязкости и прочности. Для повышения прочностных и вязких характеристик получаемых труб приходится проводить дополнительную обязательную операцию локальной термообработки, которая лишь частично помогает преодолеть снижение свойств металла сварного соединения и приблизить его к минимально допустимому уровню нормирования.

Из уровня техники известен способ производства прямошовных сварных труб большого диаметра (RU 2563394, опубл. 20.09.2015, МПК B21C 37/08). Способ включает сварку передних и задних заготовок в форме стальной полосы с помощью машины для резки и стыковой сварки и формирование заготовки в форме слябов для непрерывного процесса, затем выполняют фрезеровку кромок и канавки для сварного шва по периметру заготовки в форме сляба, затем формируют заготовку в форме стальной трубы и подают ее к сварочному устройству для продольной сварки, выглаживания и выявления дефектов сварного шва, далее заготовку в форме стальной трубы доставляют к устройству термической обработки и охлаждающему устройству, охлажденную заготовку в форме сварной трубы подают в калибровочный и прокатный станок для придания ей размеров

Недостатками известного способа следует считать обязательную операцию фрезерной обработки кромок для формирования канавки для сварного шва по периметру заготовки, при этом отсутствует возможность оценки качества произведенной операции, позволяющей говорить о достижении необходимого качества результата, что впоследствии скажется на качестве сварного шва. Процедура термической обработки, значительно повышает себестоимость производства и удлиняет производственный цикл.

Известен способ изготовления толстостенной сварной трубы большого диаметра (CN106624614, опубл. 10.05.2017, МПК B23P15/00), включающий этапы обработки канавок кромки горячекатаного листа, формовки, высокочастотной сварки, удаления внутренних заусенцев, сварки под флюсом, термической обработки сварных соединений, окончательной обработки диаметра и правки (выбран в качестве наиболее близкого аналога).

Недостатком известного решения является использование в качестве исходной заготовки горячекатаного листа, что значительно увеличивает себестоимость трубы и уменьшает скорость ее производства. Обязательная процедура подготовки кромок горячекатаного листа в виде Y-образной заточки под углом 50-60 градусов снижает производительность и повышает себестоимость продукции, при этом не оговаривается, каким образом контролируется выполнение условия достижения заданного угла. Дополнительным недостатком известного является проведение обязательной процедуры термической обработки, которая значительно повышает себестоимость производства и удлиняет производственный цикл.

Наиболее близким аналогом предлагаемого изобретения является способ производства труб контактной сваркой с высоким качеством сварного шва (RU 2411095, кл. B21C 37/083 от 10.02.2011). Известное изобретение относится к оборудованию для изготовления труб с требуемой ударной вязкостью сварного шва, таких как трубы для нефтяных скважин, или труб с требуемой прочностью сварного шва, таких как обсадные трубы для нефтяных скважин. Известное изобретение направлено на повышение качества сварного шва, обеспечиваемое подготовкой кромок непосредственно перед контактной сваркой. Угол от поверхности кромки полосы до вертикального направления находится в диапазоне от 25° до 50°, а длина перпендикуляра от места начала уклона до места его конца на одной стороне составляет от 20% до 45% толщины полосы. По мнению авторов изобретения, выполнение данного условия обеспечивает оптимальный отвод расплавленной стали из участка контакта во время сварки, а вместе с этим и включения, которые оказывают влияние на снижение ударной вязкости и прочности после контактной сварки.

К недостаткам данного способа можно отнести то, что авторы изобретения не раскрывают, каким образом контролируется оговоренный угол кромки полосы и тем самым выполняется главное условие для получения качественного шва с высокими показателя ударной вязкости и прочности. Кроме того, сама процедура повышает себестоимость производства и удлиняет производственный цикл. Помимо этого, авторы идеи не раскрывают механизм формирования структуры металла в зоне сварного шва, отсутствие оксидов в зоне шва не объясняет высоких заявленных показателей ударной вязкости. Кроме того, авторы изобретения не раскрывают условия проведения испытаний сварного соединения упоминая только то, что было проведено испытание на определение ударной вязкости по Шарпи.

Раскрытие изобретения

Технической задачей предлагаемого изобретения является получение высококачественного сварного шва на трубах, в том числе диаметром менее 426 мм, с высокими показателями ударной вязкости на уровне, не уступающем основному металлу трубы.

Техническим результатом предлагаемого изобретения является высокая производительность процесса производства труб, в том числе диаметром менее 426 мм, а также высокие показатели ударной вязкости сварного шва на уровне не ниже основного металла при сохранении необходимого уровня прочностных характеристик.

Технический результат достигается тем, что способ производства электросварной прямошовной трубы включает подготовку и формование трубной заготовки из горячекатаного рулонного проката, на сформованной трубной заготовке формируют продольный технологический шов сваркой токами высокой частоты, после чего осуществляют формирование продольных швов с внутренней и внешней стороны трубы электродуговой сваркой под флюсом.

Согласно изобретательскому замыслу, предлагается новая технология изготовления труб, в том числе труб диаметром менее 426 мм, предлагаемая технология основана на применении комбинированной сварки труб, включающей в себя сварку технологического шва токами высокой частоты (ТВЧ) и последующую сварку внутреннего и внешнего шва электродуговой сваркой (ЭДС) под слоем флюса. При этом за счет дополнительного легирования тела шва посредством расплавления проволоки, а также противодействия окислению шва при взаимодействии расплавленного металла и кислорода из-за обильного посыпания флюсом, обеспечиваются высокие показатели ударной вязкости и прочности на уровне, не уступающей прочности основного металла тела трубы.

Производство данного типа продукции является крайне актуальным в связи с постоянным увеличением объемов производства по добыче и транспортировке углеводородов (нефти и газа) как на территории Российской Федерации, так и за ее пределами. Традиционно самым слабым местом при производстве электросварных труб, главным образом с диаметром менее 426 мм, являются эксплуатационные свойства сварного шва, а именно показатели ударной вязкости и прочности. В связи с этим газо-нефтедобывающие и транспортирующие компании при выборе надежной, высококачественной продукции со стабильным уровнем механических свойств по всему объему труб, отдавали предпочтении бесшовным трубам, которые в свою очередь обладают гораздо более высокой ценой, за счет сложности производственного цикла. Все это повышает интерес основного потребителя продукции к заявленному способу производства прямошовных электросварных труб, как к продукции надлежащего качества по всему объему металла трубы.

Базовые технологические операции процесса производства, необходимые для достижения технического результата, к которым относятся правка беспрерывной полосы, формовка, сварка ТВЧ, калибровка и сварка ЭДС под слоем флюса позволяют исключить дорогостоящие операции подготовки кромок и последующей термообработки шва, при этом получаемая трубная продукции обладает высокими технико-эксплуатационными показателями по всему объему трубы, включая сварное соединение, при одновременном сохранении высоких скоростей производства.

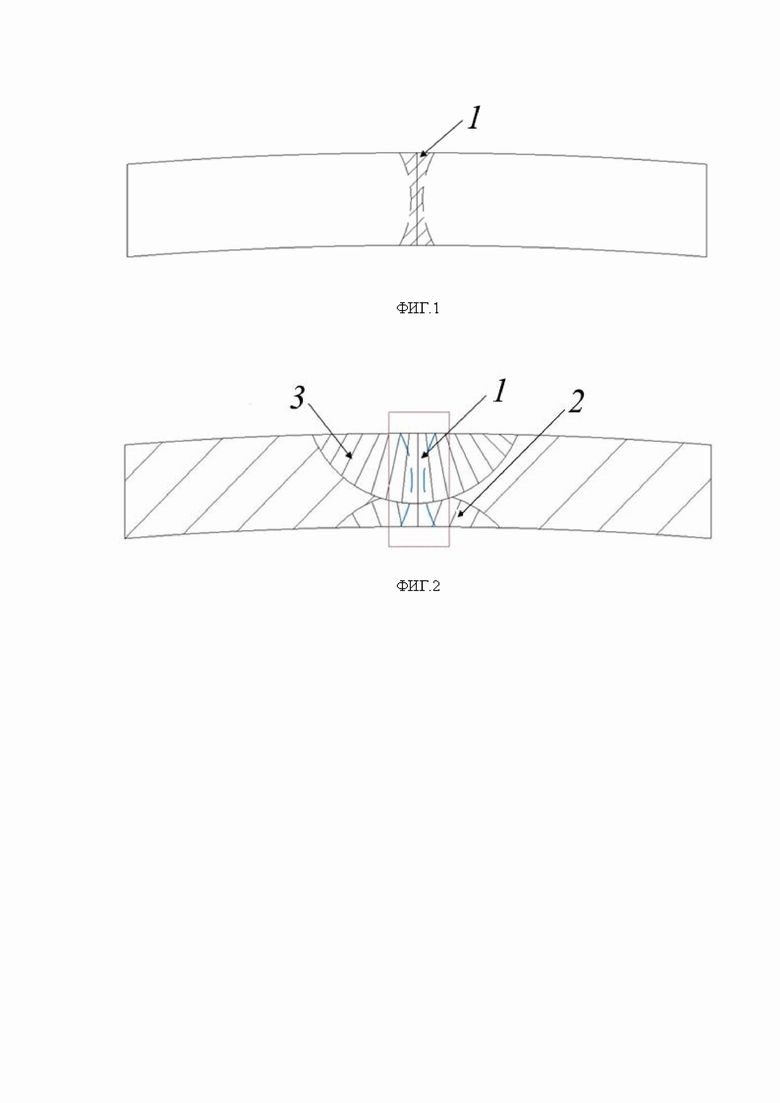

На фигуре 1 представлена схема технологического сварного шва, выполненного способом сварки ТВЧ.

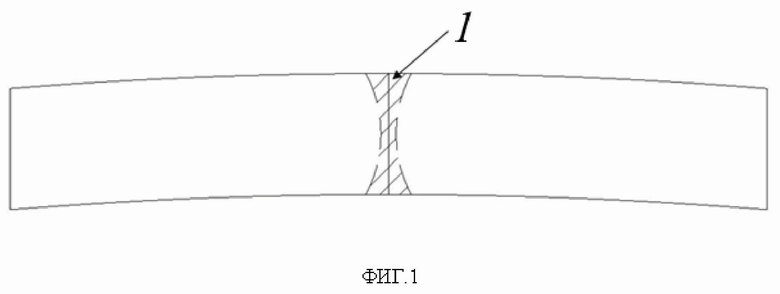

На фигуре 2 представлена схема сварного соединения после сварки ЭДС под слоем флюса поверх технологического шва, выполненного сваркой ТВЧ.

Описание осуществления изобретения

Технологическая линия процесса для изготовления электросварных прямошовных труб включает загрузочную платформу, разматыватель, стыкосварочный стол, валковую правильную машину, формовочный стан для придания формы трубной заготовки и сводом кромок, сварочный аппарат токами высокой частоты, участок калибровки, участок нарезки трубы, сварочный аппарат для электродуговой сварки под флюсом.

Загрузочная платформа выполнена в виде тележки подачи, которая принимает рулон, доставляет до разматывателя, поднимает рулон к центру конусов разматывателя. Загрузочная платформа состоит из стенда приема рулонов, механизма хода, опорных валков, гидроцилиндров и направляющих рельс. Подъем загрузочной платформы осуществляют посредством гидропривода.

Разматыватель состоит из двигателя и устройства расширения и зажатия двухконусных головок. Двигатель приводит в движение головки для разматывания с применением управления растяжением с помощью гидроцилиндра, двойные конусные головки применяют гидравлическую центровку. С двух сторон разматывателя предусмотрены ограждения для защиты оборудования от ударов конца штрипса. Разматыватель имеет возможность ввода головной части рулона в линию.

Правильная машина состоит из станины, нижних правильных роликов, верхних правильных роликов, гидроцилиндров, шпиндельных элементов и электродвигателей. Конструктивно нижние правильные ролики зафиксированы, верхние правильные ролики регулируются двумя приводами, при этом один привод находится впереди, а другой сзади в направлении движения рулона.

Производства труб осущевляют из горячекатаного рулонного проката, что позволяет уменьшить себестоимость трубы и увеличить скорость ее производства.

Горячекатаный рулон шириной 1035-1690 мм (для труб диаметром 219-530 мм) подают на загрузочную платформу, затем осуществляют подачу рулонов на разматыватель для центрования и раскручивания рулона.

Далее осуществляют подачу конца рулона на стыкосварочный стол, обрезку и его стыковку с предыдущим концом с помощью электродуговой сварки под флюсом (технологический шов), для получения бесконечной ленты для непрерывного процесса производства трубной продукции.

Далее рулон проходит между валками правильной машины для уменьшения продольной и поперечной геометрической неоднородности. Рулоны проходят сквозь правильную машину, при этом зазор между образующими верхними и нижними валками выбирается не менее толщины задаваемого листа, обеспечивающий его свободное перемещение.

В следующем шаге технологического процесса для последовательного придания формы трубной заготовки используется формовочный стан, включающий последовательно расположенные приводные формовочные клети с горизонтальными и вертикальными валками для последовательного формирования трубной заготовки круглого сечения и шовонаправляющую клеть для подвода кромок трубной заготовки в соответствующем положении к сварочному узлу. В процессе прохождения трубной заготовки через формовочные клети формовочного стана продольные кромки подгибаются, затем образуется U-образная и далее О-образная заготовка. При прохождении шовонаправляющей клети осуществляется подведение кромок к сварочному аппарату для получения равномерного сварочного шва. Производится непрерывная сварка токами высокой частоты (ТВЧ) продольного технологического шва 1 трубы с помощью сварочной установки Thermatool CFD2-10005380, а образованный в процессе наружный и внутренний грат удаляется.

Далее трубу подают на участок калибровки, где с помощью валкового инструмента обеспечивается получение требуемых геометрических параметров трубы и кривизны.

Автоматическая нарезка непрерывно движущейся "бесконечной" трубы на мерные длины осуществляется летучей пильной установкой. После чего трубную продукцию подают в участок сварки продольного наружного и внутреннего шва с помощью ЭДС под флюсом. К переднему и заднему концу трубы с торцов приваривают входную и выходную технологические планки для настройки сварочного оборудования (шовонаправляющие пластины) с помощью сварочного аппарата «Alloe MC 50 M1 I=500A». Сварка внутреннего шва 2 происходит в нижнем положении с помощью сварочного рукава электродуговой сваркой под флюсом на сварочном аппарате “LINCOLN”. Далее трубу переворачивают для сварки внешнего продольного шва 3 электродуговой сваркой под флюсом в верхнем положении, приподнимают трубу и таким образом ссыпают остатки флюса, шлаковой корки и удаляют технологические пластины.

Предложенный способ сварки труб позволяет исключить операции предварительной подготовки кромок и термообработки сварного шва за счет комбинированного метода сварки. Это позволяет упростить и удешевить процесс производства и повысить его производительность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2022 |

|

RU2791999C1 |

| Коррозионно-стойкая сталь и электросварные трубы, выполненные из нее | 2024 |

|

RU2836368C1 |

| Способ изготовления электросварных прямошовных труб | 1990 |

|

SU1799650A1 |

| СПОСОБ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2005 |

|

RU2296023C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ МЕТАЛЛИЧЕСКИХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2147953C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ МЕТАЛЛИЧЕСКИХ ТРУБ | 1998 |

|

RU2138352C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ МЕТАЛЛИЧЕСКИХ ТРУБ | 1998 |

|

RU2145913C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 1996 |

|

RU2119836C1 |

| ТРУБОПРОКАТНАЯ УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ДЛИННОМЕРНЫХ МНОГОСЛОЙНЫХ МЕТАЛЛИЧЕСКИХ ТРУБ БОЛЬШОГО ДИАМЕТРА ДЛЯ ТРАНСПОРТИРОВКИ УГЛЕВОДОРОДОВ | 2013 |

|

RU2564501C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2002 |

|

RU2232655C1 |

Изобретение относится способу производства электросварных прямошовных труб. На сформованной трубной заготовке формируют продольный технологический шов посредством сварки токами высокой частоты. Осуществляют калибровку трубной заготовки со сформированным технологическим швом. Осуществляют резку непрерывно движущейся трубной заготовки на мерные длины. Производят формирование продольных швов с внутренней и внешней сторон разрезанных на мерные длины труб посредством электродуговой сварки под флюсом. В результате улучшаются показатели ударной вязкости сварного шва. 2 з.п. ф-лы, 2 ил.

1. Способ производства электросварных прямошовных труб, включающий подготовку горячекатаного рулонного проката и формование трубной заготовки, отличающийся тем, что на сформованной трубной заготовке формируют продольный технологический шов посредством сварки токами высокой частоты, затем осуществляют калибровку трубной заготовки со сформированным технологическим швом, осуществляют резку непрерывно движущейся трубной заготовки на мерные длины и производят формирование продольных швов с внутренней и внешней сторон разрезанных на мерные длины труб посредством электродуговой сварки под флюсом.

2. Способ по п.1, отличающийся тем, что формование трубной заготовки осуществляют посредством формовочного стана, содержащего формовочные клети и шовонаправляющую клеть.

3. Способ по п.1, отличающийся тем, что осуществляют поперечное соединение горячекатаного рулонного проката электродуговой сваркой под флюсом.

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Рельсовый башмак | 1921 |

|

SU166A1 |

| Способ изготовления прямошовных сварных труб конечной длины | 1991 |

|

SU1816525A1 |

| Линия для производства сварных прямошовных труб большого диаметра | 1990 |

|

SU1754260A1 |

| Способ сварки рабочих швов прямошовных труб большого диаметра | 1978 |

|

SU743745A1 |

| Станок для изготовления деревянных сердечников катушек для рольфильмов | 1950 |

|

SU96097A1 |

Авторы

Даты

2024-09-19—Публикация

2023-10-27—Подача