Изобретение относится к обработке металлов давлением, а именно к области производства труб преимущественно из цветных металлов методом встречного прессования.

Известно устройство для прессования труб большого диаметра, включающее контейнер, матрицедержатель с заглушкой и пресс-иглу.

Прессование труб производят подачей нагретого слитка в контейнер, распрессовку его, прошивку осевого отверстия, отделение дна и прессование трубы в зазор между пресс-иглой и стенкой контейнера (Патент РФ №2146177, М.кл. В 21 С 23/20, 10.03. 2000).

Недостатком описанной конструкции и способа прессования является трудоемкость изготовления труб в несколько переходов и потери металла при прошивке.

Наиболее близким по технической сущности является устройство для прессования труб методом встречного прессования труб на пуансон. Устройство содержит контейнер с выталкивателем, который является матрицей; пуансон, хвостовик которого связан с гидравлическим прессом; съемник для снятия изделия с пуансона. Для обеспечения центровки пуансона в контейнере необходим измерительный инструмент и специальные приспособления. При прессовании металл течет в направлении, обратном движению пуансона. (Жолобов В.В. и Зверев Г.И. Инструмент для горячего прессования металлов. - M.: Машиностроение, 1965, с.10-11, прототип.)

Существенным недостатком известного устройства является сложность снятия отпрессованной трубы с пуансона и центровки пуансона относительно контейнера, которые требуют постоянного контроля в процессе работы и переналадки инструмента. В результате смещения пуансона относительно контейнера может возникнуть разностенность стенок трубы.

Задачей, решаемой изобретением, является снижение трудоемкости изготовления труб и упрощение конструкции устройства.

Указанная задача решается тем, что в устройстве для прессования труб, включающем контейнер с выталкивателем, пуансон, через хвостовик связанный с прессом, контейнер снабжен кольцевой выточкой, а пуансон выполнен переменного сечения с коническим уширением в рабочей части, прилегающем к хвостовику и направленным в его сторону, охватываемым кольцевой выточкой контейнера в момент окончания прессования с образованием кольцевого зазора переменного сечения между контейнером и пуансоном.

Кроме того, хвостовик пуансона выполнен с сечением, равным сечению рабочего отверстия контейнера.

Выполнение кольцевой выточки на контейнере и конического уширения на пуансоне позволяет создать кольцевой зазор переменного сечения между контейнером и пуансоном, причем расположение их в устройстве на пуансоне и контейнере относительно друг друга определяется их совмещением при движении пуансона в конечный момент прессования заготовки, при этом кольцевая выточка охватывает коническое уширение пуансона. Тогда конический участок образуется по краю трубчатого изделия, что позволит при обратном ходе пунсона коническому торцу изделия упереться в стенку выточки контейнера и сползти с пунсона, а при ходе выталкивателя сгладить образовавшийся конический участок на горячей заготовке. Выполнение хвостовика пуансона сечением, соответствующим сечению рабочего отверстия контейнера, позволяет центрировать пуансон относительно контейнера, что образует равномерный кольцевой зазор и, значит, уменьшает разностенность труб.

Техническим эффектом является обеспечение снятия изделия с пуансона и центровки пуансона относительно контейнера без дополнительных приспособлений, что значительно упрощает изготовление труб и снижает трудоемкость их изготовления.

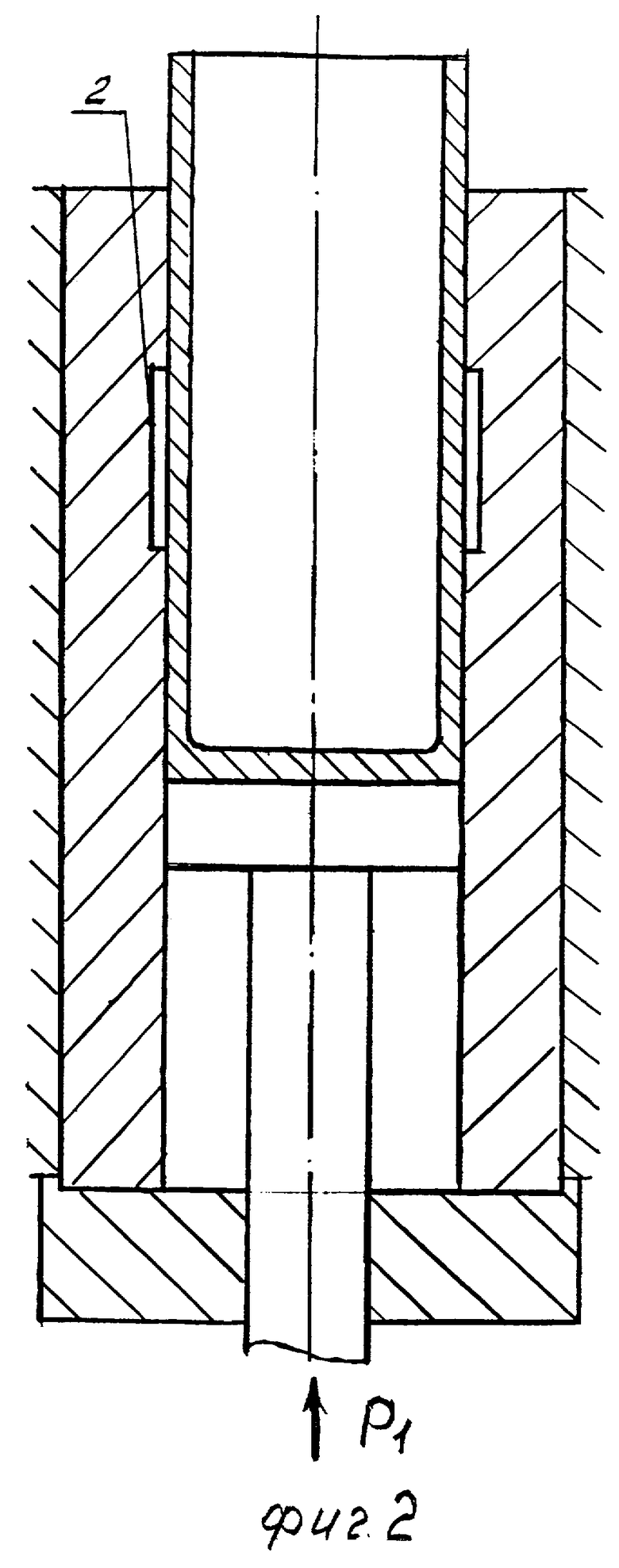

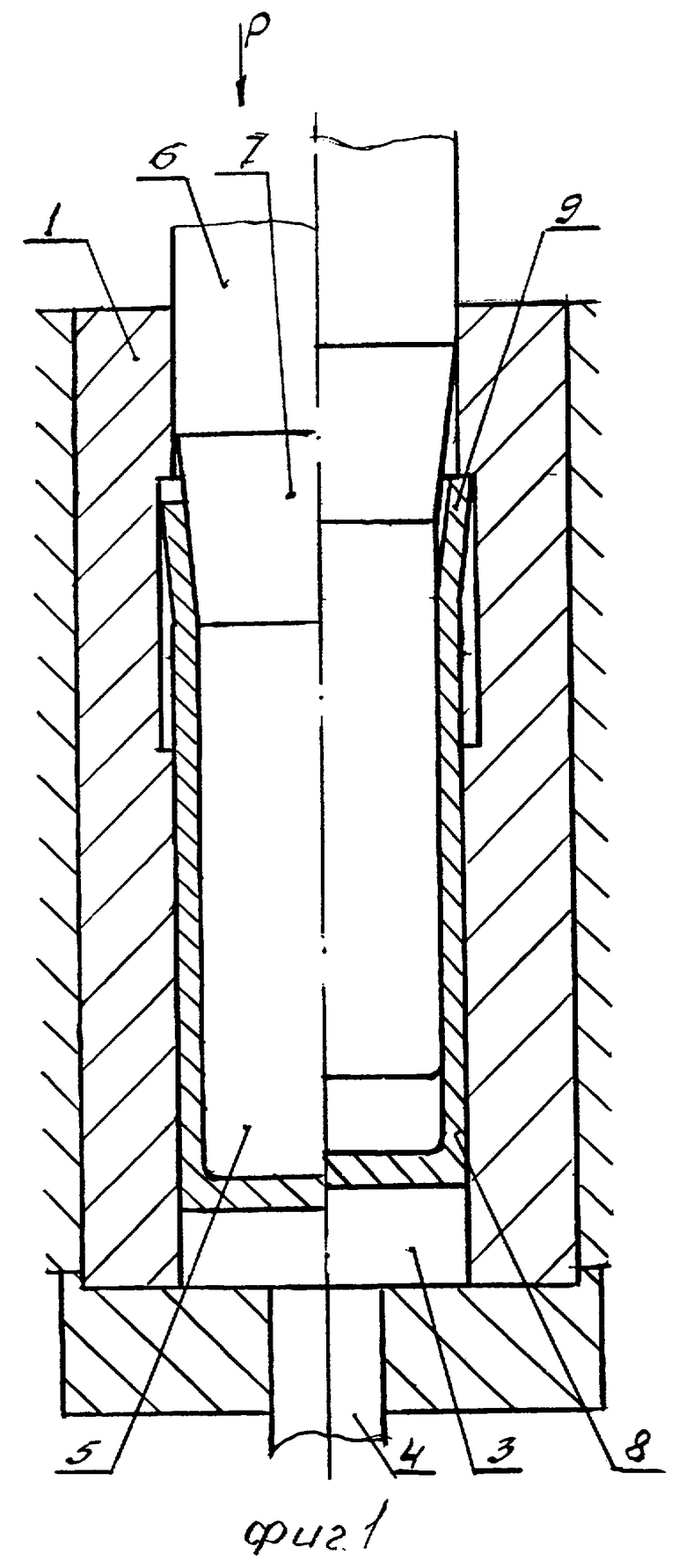

Сущность изобретения поясняется чертежом, где на фиг.1 изображено устройство слева от оси - в момент окончания выдавливания трубчатого изделия, справа от оси - в момент частичного снятия изделия с пуансона; на фиг.2 - устройство в момент удаления изделия из контейнера.

Устройство состоит из контейнера 1 с кольцевой выточкой 2 на рабочей поверхности, заглушенного в нижней части шайбой 3, связанной с выталкивателем 4, пуансона 5, через хвостовик 6 связанного с прессом и выполненного с коническим уширением 7, премыкающим к хвостовику и направленным в его сторону, поперечное сечение хвостовика соответствует размеру сечения рабочего отверстия контейнера. В кольцевом зазоре между пуансоном и контейнером расположено трубчатое изделие 8 с верхним коническим участком 9 (фиг.1).

Устройство работает следующим образом.

В рабочее отверстие контейнера 1, перекрытое в нижней части шайбой 3, помещают нагретую заготовку в виде сплошного цилиндра (на фиг.1 и 2 не показана). Пуансон 5 при подаче на заготовку перемещается и центрируется в контейнере за счет соответствия поперечного сечения его хвостовика 6 и сечения рабочего отверстия контейнера 1. При давлении на заготовку пуансона с усилием Р от пресса (на чертеже не показан) возникает процесс встречного прессования. В кольцевом зазоре между пуансоном 5 и контейнером 1 деформируемый металл заготовки течет в направлении, обратном движению пуансона 5. При перемещении пуансона 5 в момент окончания прессования коническое уширение 7 пуансона 5 находится в зоне расположения кольцевой выточки 2 рабочей поверхности контейнера 1 и охватывается ею, образуя кольцевой зазор переменного сечения между контейнером и пуансоном, металл заготовки заполняет его и образует по краю трубчатого изделия конический участок 9.

При перемещении пуансона 5 в обратном направлении торец конусного края отпрессованного трубчатого изделия 8 упирается в боковую стенку кольцевой выточки 2 контейнера и полностью сползает с пуансона 5. Удаление трубчатого изделия (фиг.2) производится выталкивателем 4 через шайбу 3 при перемещении вверх с усилием P1, при этом конусный участок 9 трубчатого изделия выглаживается до сечения основной цилиндрической части и не препятствует свободному удалению.

Пример.

Прессование трубки диаметром 60 мм из цилиндрической сплошной заготовки из медного сплава производилось на вертикальном гидравлическом прессе усилием 400 тс. На конечном участке рабочей части диаметром 60 мм была выполнена кольцевая выточка шириной 45 мм и глубиной 0,5 мм, а на рабочей части пуансона, премыкающей к хвостовику, коническое уширение под углом 3° на сторону, переходящее в цилиндрический хвостовик диаметром 60 мм.

Размеры кольцевой выточки и конического уширения хвостовика выбирают в зависимости от пластичности и прочности прессуемого материала.

При деформации заготовки осуществлялся процесс обратного прессования с образованием глубокого стакана с коническим участком по его краю. При удалении пуансона стакан оставался в контейнере. При удалении выталкивателем из контейнера изделие принимало наружную цилиндрическую форму. Разностенность стакана не превышала 0,1...0,12 мм.

При использовании известного устройства (прототипа) отпрессованный стакан вышел из контейнера вместе с пуансоном, трудоемкость снятия его достигла до 0,4 часа, а разностенность стакана составила от 2,5...3,3 мм.

Использование устройства позволит значительно упростить изготовление труб и снизить трудоемкость.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2094148C1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ СО СВАРКОЙ | 2007 |

|

RU2340418C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОСПЛАВНЫХ ТРУБ | 1999 |

|

RU2168382C1 |

| УСТРОЙСТВО ДЛЯ ОБРАТНОГО ПРЕССОВАНИЯ ТОЛСТОСТЕННЫХ ТРУБ | 2002 |

|

RU2252093C2 |

| СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЯ СТУПЕНЧАТОЙ ФОРМЫ ИЗ ТРУБЧАТОЙ ЗАГОТОВКИ ЦЕЛЛЮЛОЗНО-ПИРОКСИЛИНОВОГО ПОЛОТНА, ПРОПИТАННОГО ТРОТИЛОМ, И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2126321C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННООСНЫХ ИЗДЕЛИЙ | 2018 |

|

RU2686704C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ | 1999 |

|

RU2166394C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ ИЗ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ И СПЛАВОВ | 2016 |

|

RU2650474C2 |

| Устройство для прессования прецизионных труб и способ прессования прецизионных труб с его использованием | 2015 |

|

RU2608110C1 |

| СПОСОБ ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2535831C1 |

Изобретение относится к устройству для прессования труб, преимущественно из цветных металлов методом встречного прессования. Устройство для прессования труб содержит контейнер с выталкивателем, пуансон, через хвостовик связанный с прессом, контейнер выполнен с кольцевой выточкой, а пуансон выполнен переменного сечения с коническим уширением в рабочей части, прилегающим к хвостовику и направленным в его сторону, охватываемым кольцевой выточкой контейнера в момент окончания прессования с образованием кольцевого зазора переменного сечения между контейнером и пуансоном, при этом хвостовик пуансона выполнен с сечением, равным сечению рабочего отверстия контейнера. Изобретение обеспечивает упрощение изготовления труб и снижение трудоемкости снятия стакана. 1 з.п. ф-лы, 2 ил.

| ЖОЛОБОВ В.В., ЗВЕРЕВ Г.И | |||

| Инструмент для горячего прессования металлов | |||

| М., «Машиностроение», 1965, с.10-11 | |||

| СПОСОБ ПРЕССОВАНИЯ ТРУБ БОЛЬШОГО ДИАМЕТРА | 1998 |

|

RU2146177C1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2094148C1 |

| ПРЕСС ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК ОБРАТНЫМ ВЫДАВЛИВАНИЕМ | 1987 |

|

RU2074780C1 |

| Электрический измерительный прибор электромагнитного типа | 1925 |

|

SU5370A1 |

| Устройство для измерения плотности | 1988 |

|

SU1547510A1 |

Авторы

Даты

2006-05-10—Публикация

2004-07-07—Подача