Ф;

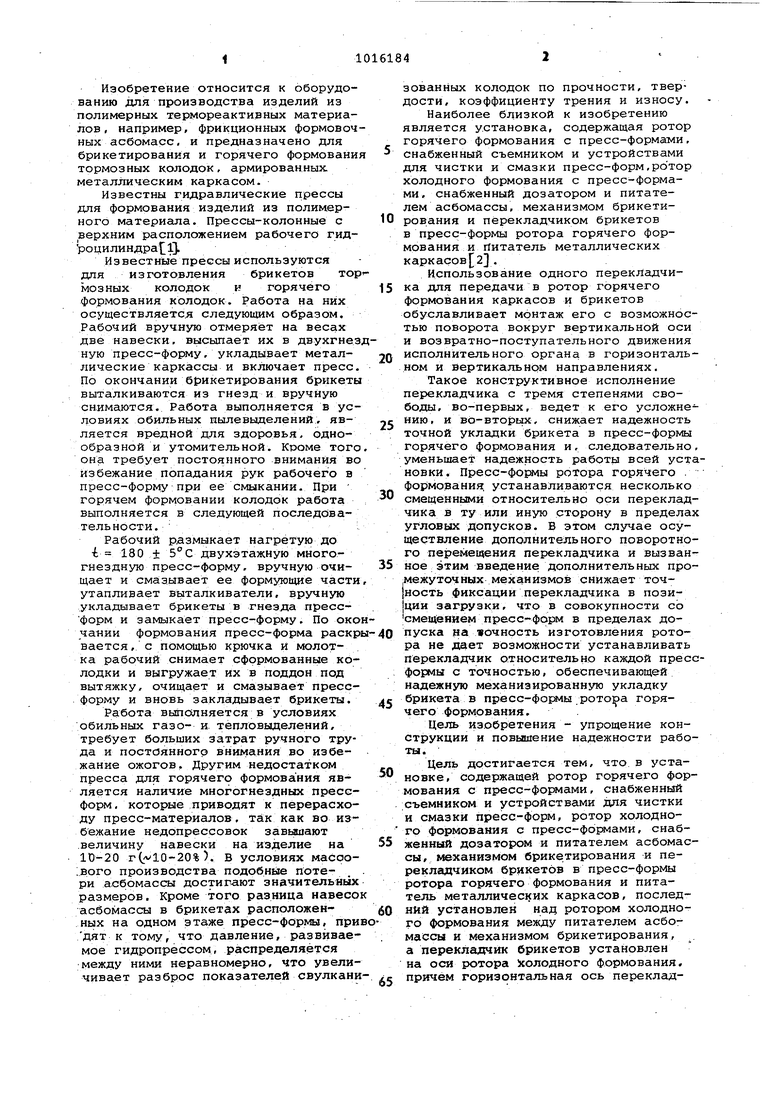

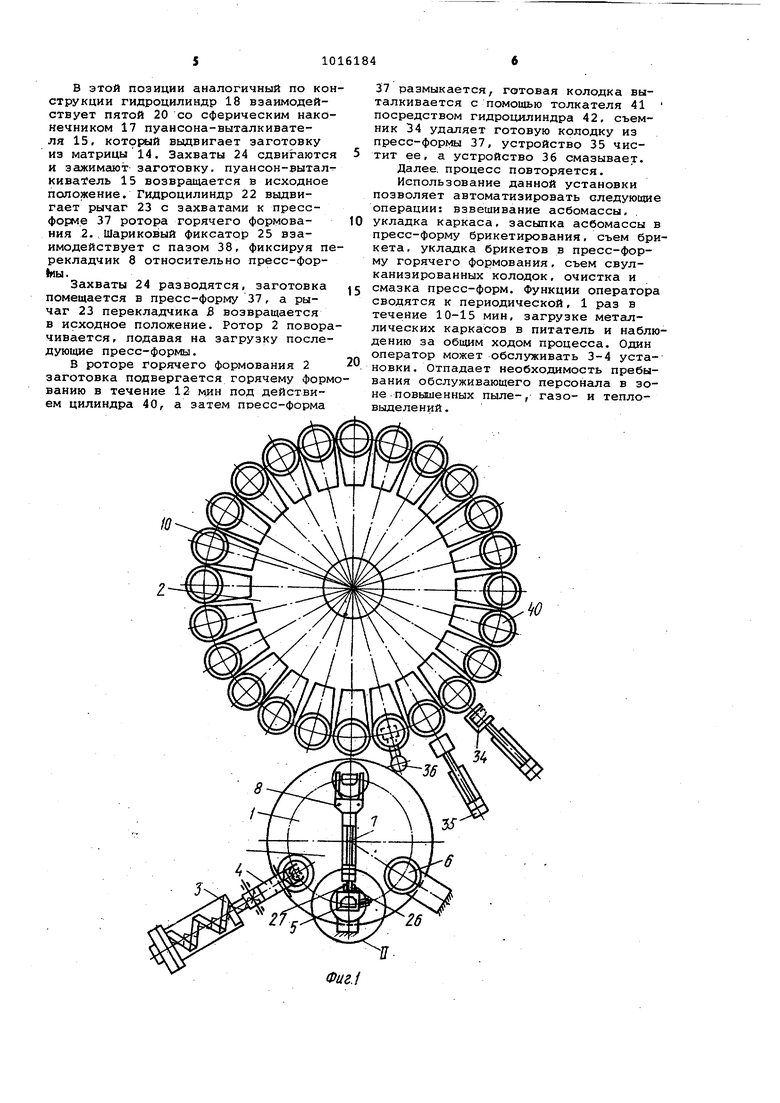

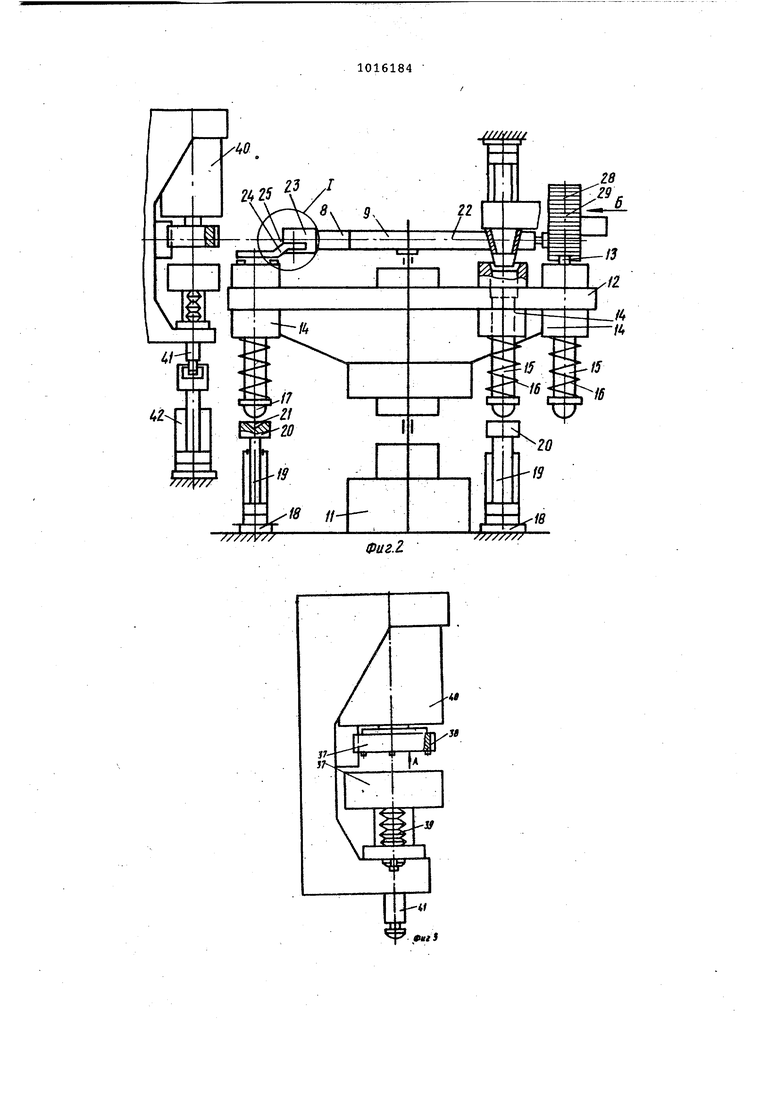

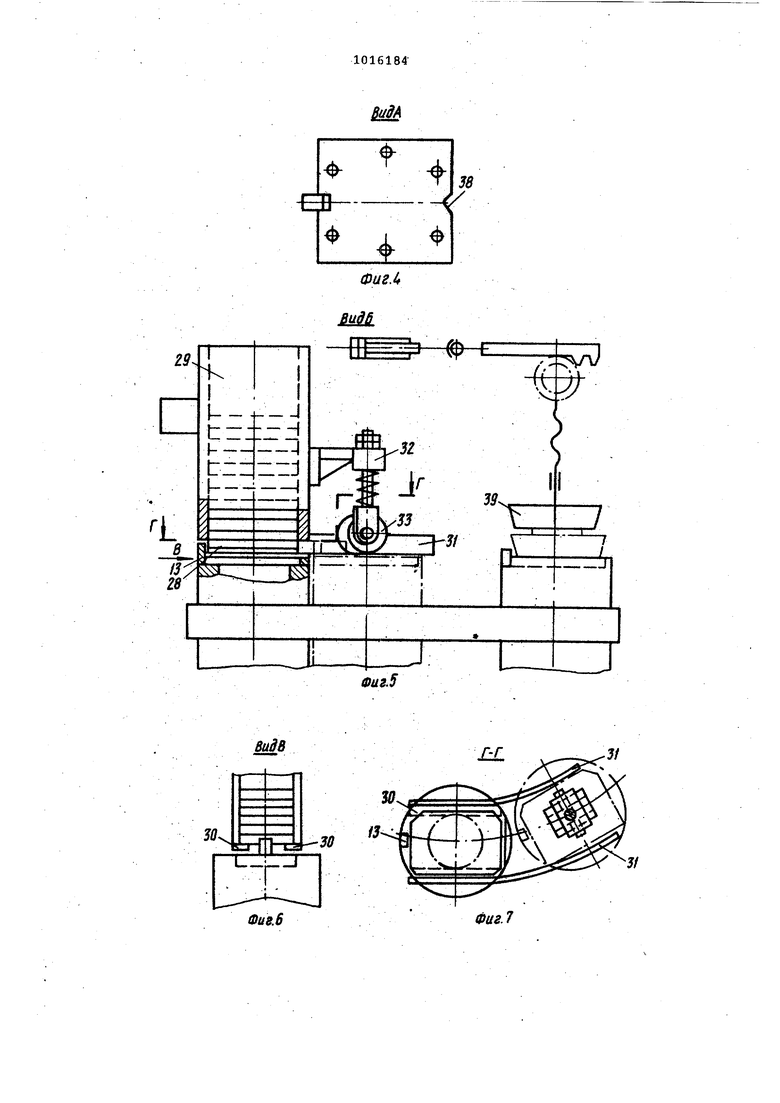

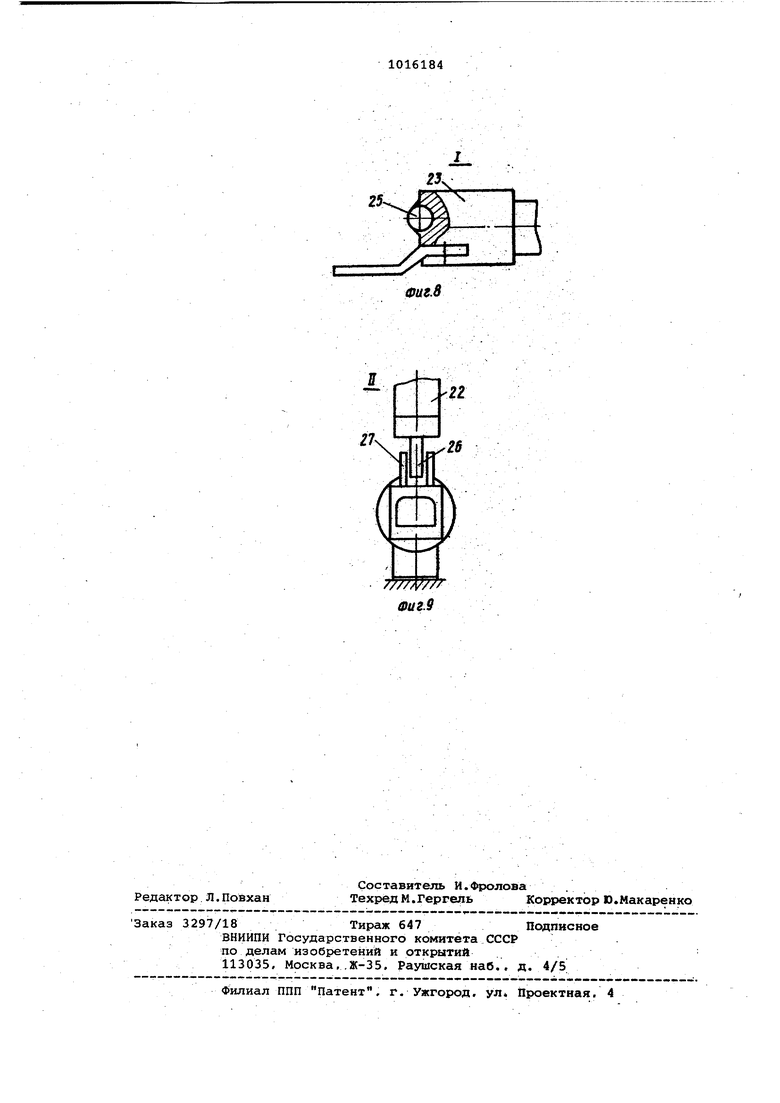

30 4: Изобретение относится к оборудованию для производства изделий из полимерных термореактивных материалов, например, фрикционных формовоч ных асбомасс, и предназначено для брикетирования и горячего формовани тормозных колодок, армированных металлическим каркасом. Известны гидравлические прессы для формования изделий из полимерного материсша. Прессы-колонные с верхним расположением рабочего гид оцилиндра. Известные прессы используются для изготовления брикетов то мозных колодок и горячего формования колодок. Работа на них осуществляется следующим образом. Рабочий вручную отмеряет на весах две навески, высыпает их в двухгне ную пресс-форму, укладывает металлические каркассы и включает пресс По окончании брикетирования брикет выталкиваются из гнезд и вручную снимаются. Работа выполняется в ус ловиях обильных иылевыделений, является вредной для здоровья, однообразной и утомительной. Кроме тог она требует постоянного внимания в избежание попадания рук рабочего в пресс-форму при ее смыкании. При горячем формовании колодок работа выполняется в следующей последовательности. . Рабочий рдзмыкает нагретую до t 180 ± 5° С двухэтажную многогнездную пресс-форму, вручную очищает и смазывает ее формующие части утапливает выталкиватели, вручную укладывает брикеты в гнезда прессформ и замыкает пресс-форму. По око чании формования пресс-форма раск вается , с помсяцью крючка и молотка рабочий снимает сформованные ко лодки и выгружает их в поддон под вытяжку, очищает и смазывает прессформу и вновь закладывает брикеты. Работа выполняется в условиях обильных газо- и тепловыделений, требует больших затрат ручного труда и постсзянногр внимания во избежание ожогов. Другим недостатком пресса для горячего формования является наличие многогнездных прессформ, которые приводят к перерасходу пресс-материалов, тик как во избежание недопрессовок завышают .величину навески на изделие на 1D-20 г(10-20%). В условиях масоо;вого производства подобные поте- . ри асбомассы достигают значительных размеров. Кроме того разница навесо асбомассы в брикетах расположенных на одном этаже пресс-формы, при дят к тому, что давление, развивае мое гидропрессом, распределяется между ними неравномерно, что увели чивает разброс показателей свулкан зованных колодок по прочности, твердости, коэффициенту трения и износу. Наиболее близкой к изобретению содержащая ротор является установка, горячего формования с пресс-формами, снабженный съемником и устройствами для чистки и смазки пресс-форм,ротор холодного формования с пресс-формами, снабженный дозатором и питателем асбомассы, механизмом брикетирования и перекладчиком брикетов в пресс-формы ротора горячего формования и Питатель металлических каркасов 2. Использование одного перекЛадчика для передачи в ротор горячего формования каркасов и брикетов обуславливает монтаж его с возможностью поворота вокруг вертикальной оси и возвратно-поступательного движения исполнительного органа в горизонтальном и Вертикальном направлениях. Такое конструктивное исполнение перекладчика с тремя степенями свободы, во-первых, ведет к его усложнению, и во-вторых, снижает надежность точной уклсщки брикета в пресс-формы горячего формования и, следовательно, уменьшает надежность работы всей установки. Пресс-формы ротора горячего . формования, устанавливаются несколько смещенными относительно оси перекладчика в ту или иную сторону в пределах угловых допусков. В этом случае осуществление дополнительного поворотного перемещения перекладчика и вызванное этим введение дополнительных про,межуточных механизмов снижает точность фиксации перекладчика в позиции загрузки, что в совокупности со смещением пресс-форм в пределах допуска на вочность изготовления ротора не дает возможности устанавливать перекладчик относительно каждой прессформы с точностью, обеспечивающей надежную механизированную укладку брикета в пресс-фо ы ротона горячего формования. Цель изобретения - упрощение конструкции и повышение надежности работы. Цель достигается тем, что в установке, содержащей ротор горячего формования с пресс-формами, снабженный съемником и устройствами для чистки и смазки пресс-форм, ротор холодного формования с пресс-формами, снабженный дозатором и питателем асбомассы , механизмом брикетирования и перекладчиком брикетов в пресс-формы ротора горячего формования и питатель металлических каркасов, последний установлен над ротором холодного формования между питателем асбомассы и механизмом брикетирования, . а перекладчик брикетов установлен на оси ротора Холодного формования, причем горизонтальная ось перекладчика брикетов расположена в вертикалькой, плоскости, проходящей че1}ез оси вращения роторов холодного и горяч,его формования, и конец перекладчика , обращенный к ротору горячего формования, сн абжен шариковым фиксатором, а пресс-форма ротора горячего формования выполнена с V-о разным плазом на боковой стенке, с ко торым взаимодействует шариковый фиксатор. Кроме того, на корпусе питателя металлических каркасов по ходу вращения ротора холодного формования укреплены-направляющие, между которыми смонтирован подпружиненный рол На фигJl представлена установка, рбащй вид в плане; на фиг.2 вид р тора холодного формования; на фиг.З пресс ротора горячего формования, в сбоку; на фиг.4 - вид А на фиг.З; на фиг. 5 - вид Б на фиг. 2; на фиг. б вид В. на фиг.5; на фиг.7 - разрез Гг-Г на фиг.5; на фиг.8 - узел I на фиг 2, на фиг. 9 - узел 11 на фиг.1. Установка для изготовления изделий из термореактивных материалов содержит ротор холодного формования и ротор горячего формования 2. Ротор холодного формования 1.снабжен последовательно установленными по .ходу его вращения дозатором 3 и питателем 4 асбомассы, смонтированным над ротором питателем 5 металлических каркасов и механизмом 6 брикети рования. На оси 7 ротора холодного формования 1 установлен перекладчик при этом горизонтальная ось 9 перекладчика 8 лежит в вертикальной йлоскости, проходящей через оси 7 и 10, вращения роторов 1 и 2. Ротор холодного формования 1 сод жит привод вращения 11 и поворотный стол 12, в котором смонтированы имеющие выступ 13 матрицы 14 с пуан сонами-выталкивателями 15, снабженньв11и пружинами 16. Конец пуансонавыталкивателя 15 имеет сферический наконечник 17 для взаимодействия с приводами механизмов брикетирования и выталкивания заготовки. Приво ды имеют аналогичную конструкцию. Каждый из них выполнен в виде гидро цилиндра 18 на штоке 19 которого закреплена пята 20 с конической рас точкой 21. Перекладчик 8 содержит связанный со штоком гидроцилиндра 22 рычаг 23, на котором смонтированы захваты 24 и ш ариковый фиксатор 25. Задняя крьцика гидропривода 22 оснащена хвостовиком 26, расположенным в кронштейне 27 с некоторым гаранти рованным зазором для обеспечения самоустановки перекладчика 8с помощью шарикового фиксатора 25 относительно . пресс-формы ротора горячего формования. Питатель 5 металлических каркасов 28 имеет корпус 29, в котором спинки ( арматура} размещены стопой и упирадатся на опорные планки 30. На корпусе 2$ питателя 5 по ходу вращения роторэ 1 укреплены направляющие 31, между которыми смонтирован на кронштейне 32 подпружиненный ро1ЛИК 33. Ротор горячего формования 2 снабжен съемником 34 и устройствами 35 и 36 для чистки и смазки прессформ 37. На передней стенке каждой йресс-формы 37 выполнен V -образный паз 38. Пресс-фОЕ 1ы 37 опираются на пружины 39 и установлены между цилиндрами 40 и толкателями 41. Под ротором установлен ги-дроцилиндр 42. Механизм б брикетирования содержит 1литу, соединенную через винт, гайки, шестерни и рейку с цилиндром. Для пояснения крепления шарикового фиксатора 25. хвостовика 26 и кронштеййа 27 представлены узлы I и II на фиг .8 и 9. Хвостовик 26, смонтированный на задней стенке гидроцилиндра 22 предназначен для предотвращения проворота перекладчика 8 при повороте ротора холодного формования, при .этом гарантированный минимальный зазор дает возможность перекладчику 8 отклоняться на некоторый минимальный угол, чтойа гарантировать совмещение шарика 25 с пазами 38, выполненными на пресс-формах 37, в случае погрешности монтажа пресс-форм на роторе горячего формования. Установка работает следующим образе. . Асбомасса подаётся в 3, из которого порции материала питателем 4 загружаются последовательно , в матрицы 14 ротора холодного формованил 1. Затем ротор 1 поворачивается от привода 11 и заполненная матрица 14 перемещается с поворотным сто- 12 под питатель 5 металлических каркасов. При этом выступ 13 1атрицы выдвигает из питателя 5 нижний каркас. Каркас 28 перемещается между направляющими 31, проходит прд роликом 33, который вдавливает его в 4aтpицy 14.. При дальнейшем повороте стола 12 матрица 14 поступает в позициюбржкетирования. Верхняя плита механизма б брикетирования опускается на матрицу 14, поршень гидроцилиндра 1-8 воздействует на пуансон-выталкиватель IS. происходит брикетирование массы и соединение ее .с каркасом. После окончания пресса б жкетирования шток 19 шдроцилиндра 18 освобождает пуансон-выталкиватель 15. а,верхняя плита механизма 6 брикетирования отводится 6т матрицы, стол поворачивается и перемещает матрицу :14 в позицию выгрузки заготовки ко- , лодки. В этой позиции аналогичный по кон струкции гидроцилиндр 18 взаимодействует пятой 20 со сферическим наконечником 17 пуансона-выталкивателя 15, который выдвигает заготовку из матрицы 14. Захваты 24 сдвигаются и зажимгиот заготовку, пуансон-выталкиватель 15 возвращается в исходное положение. Гидроцилиндр 22 выдвигает рычаг 23 с захватами к прессформе 37 ротора горячего формования 2. Шариковый фиксатор 25 взаимодействует с пазом 38, фиксируя пе рекладчик 8 относительно пресс-форЗахваты 24 разводятся, заготовка помещается в пресс-форму 37, а рычаг 23 перекладчика В возвращается в исходное положение. Ротор 2 повора чивается, подавая на загрузку последующие пресс-формы. В роторе горячего Формования 2 заготовка подвергается горячему форм ванию в течение 12 м,ин под действием цилиндра 40, а затем пресс-форма

ю

Фиг.1

W 37 размыкается, готовая колодка выталкивается с помощью толкателя 41 посредством гидроцилиндра 42, съемник 34 удаляет готовую колодку из пресс-формы 37, устройство 35 чистит ее, а устройство 36 смазывает. Далее, процесс повторяется. Использование данной установки позволяет автоматизировать следующие операции: взвешивание асбомассы. укладка каркаса, засыпка асбомассы в пресс-форму брикетирювания, съем брикета, укладка брикетов в пресс-форму горячего формования, съем свулканизированных колодок, очистка и смазка пресс-форм. Функции оператора сводятся к периодической, 1 раз в течение 10-15 мин, загрузке металлических каркасов в питатель и наблюдению за общим ходом процесса. Один оператор может обслуживать 3-4 установки. Отпадает необходимость пребывания обслуживающего персонала в зоне повышенных пыле-, газо- и тепловыделений .

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат для брикетирования штучных изделий | 1976 |

|

SU653136A1 |

| УСТРОЙСТВО для БРИКЕТИРОВАНИЯ ПРЕССМАТЕРИАЛОВ | 1972 |

|

SU355023A1 |

| СПОСОБ БРИКЕТИРОВАНИЯ ИЗДЕЛИЙВСеСО:ОЗНАЯПАТЕетйо-:.1;;;г'и:н | 1972 |

|

SU342780A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРМОЗНОЙ КОЛОДКИ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА С ТВЕРДЫМИ ВСТАВКАМИ, ПРЕСС-ФОРМА ДЛЯ ФОРМОВАНИЯ БРИКЕТА ПОЛИМЕРНОЙ КОМПОЗИЦИИ ТОРМОЗНОЙ КОЛОДКИ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА, ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА С ТВЕРДЫМИ ВСТАВКАМИ | 2023 |

|

RU2816740C1 |

| Пресс для формования изделий из термореактивных материалов | 1979 |

|

SU859184A1 |

| Автоматическая линия для получения поковок в форме тел вращения | 1986 |

|

SU1459811A1 |

| УСТРОЙСТВО ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ | 1996 |

|

RU2091235C1 |

| Установка для прессования лао-ча | 1978 |

|

SU942655A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА АЛМАЗНЫХ ИНСТРУМЕНТОВ | 1969 |

|

SU233416A1 |

| Способ изготовления абразивного инструмента с ориентированными зернами | 1978 |

|

SU878555A1 |

1. УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ из ТЕРМОРЕАКТИВНЫХ МАТЕРИАЛОВ ИЗДЕЛИЙ С АРМАТУРОЙ, содержащая ротор горячего формования с пресс-формами, снабженный съемником и устройст- ствами для чистки я смазки пресс-форм ротор холодного формования с пресс- / формами, снабженный дозатором-и питателем асбомаесы механизмом брикетирования и перекладчиком брикетов в пресс-формы ротора горячего формования, и питатель металлических каркасов, о т л и ч а ю щ а я с я тем. что, с целью упрощения конструкции и повышения надежности работы, питатель металлических каркасов установлен над ротором холодного формования . между питателем асбомассы и механизмом брикетирования, а перекладчик брикетов установлен на ося ротора холодного формования, причем горизонтальная ось перекладчика брикетов расположена в вертикальной плоскости , проходящей через оси вращения роторов холодного и горячего формования, я конец перекладчика, овращеиный к ротору горячего формоваяйя. снабжен шариковым фиксатором, а пресеформа ротора горячего формования выполнена с V -образным пазом «а бо- S новой стенке, с которкш взэимодей- f i nuiutB1ч aa apKjjaion- . овый фиксатор. n/i ствует шариковый вка по п.1,0 т л и ч а- jf 2. Установка тем, ,иг1 корпусе р ю щ а я с я питателя металлических- каркасов по . &, ходу вращения ротора холодного формо-® вания укреплены направляющие, между которыми смонтирован пслпружииенный ролик.

Зв

виде

ЧЫТ-ШФи8.6

LL

Фиг. 7

/у///к// Фиг9

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| и др | |||

| Оборудование для производства и переработки пластических масс | |||

| Л., Госхимиздат, 1963 | |||

| с | |||

| Способ обогащения руд | 1915 |

|

SU440A1 |

Авторы

Даты

1983-05-07—Публикация

1981-08-03—Подача