Данное изобретение относится к способу получения высокоселективного катализатора для получения цианопиридинов путем окислительного аммонолиза алкилпиридинов и к способу получения цианопиридинов. Изобретение особо направлено на получение 3-цианопиридина или производных цианопиридина, которые являются важными полупродуктами никотиновой кислоты или амида никотиновой кислоты. Никотиновая кислота или ее амид являются основными витамина группы B.

На уровне техники хорошо известен окислительный аммонолиз алкилпиридинов. Описано большое количество каталитических систем и способов их получения, однако до сих пор не известен ни один способ, который может удовлетворит потребности промышленного процесса в техническом масштабе.

Известен патент GB 1317064, в котором для окислительного аммонолиза алкилпиридинов описан смешанный оксидный катализатор, состоящий из оксида ванадия и оксида титана при мольном отношении от 1:0,6 до 1:32. Максимальный выход цианопиридина, достигаемый при превращении 3-метилпиридина, составлял 89% (пример 42: V2O5:TiO2=1:16) и при превращении 2-метил-5-этилпиридина - 61% (пример 55: V2O5:TiO2=1:4).

Результаты, полученные известным способом, не могут быть удовлетворительными, в особенности в отношении селективности, выхода и скоростей подачи алкилпиридинов.

Таким образом, цель настоящего изобретения заключается в создании высокоселективного катализатора аммоксилирования и улучшенный способ превращения алкилпиридинов путем окислительного аммонолиза, который позволяет преодолеть недостатки.

Каталитическую систему формулы

VaTib Ox,

где a = 1;

b = 7,5 - 8;

x - число атомов кислорода, соответствующих валентности присутствующих элементов,

получают стадией соосаждения раствора соединения V5+ и Ti4+, а также, необязательно, Zr4+ в воде, с раствором аммиака в воде, с последующей сушкой осадка и термообработкой, а также стадией формования для придания каталитической системы подходящей формы катализатора.

Подходящими источниками титанового компонента предпочтительно являются водорастворимые соединения Ti4+, такие как хлорид титана, бромид титана, нитрат титана или органические соединения Ti, такие как тетраалкильные соединения Ti.

Подходящими источниками ванадиевого компонента являются водорастворимые соединения V5+, например, метаванадат аммония.

Подходящим источником циркониевого компонента предпочтительно является водорастворимое соединение Zr4+, такое как оксихлорид циркония.

Соосаждение происходит путем одновременного смешения растворенных компонентов катализатора с водным раствором аммиака таким образом, что после соосаждения pH жидкости составляет между 8 и 9. Образовавшийся осадок затем можно отделить известными средствами, а потом либо вначале высушить, предпочтительно в потоке воздуха при температурах между 120oC и 140oC, либо непосредственно подвергнуть термообработке при температурах между 360oC и 400oC, предпочтительно в присутствии воздуха. Затем может следовать обычная стадия придания формы для того чтобы подходящим образом сформовать катализатор. Предпочтительно образуют таблетки которые полезно подвергнуть дополнительной термообработке при температурах между 740oC и 850oC в присутствии воздуха.

Готовую полученную каталитическую систему можно затем загрузить в реактор, в котором после фазы активации в условиях реакции она способна проявлять высокую активность и селективность при больших загрузках алкилпиридина, а также большого время жизни.

Предпочтительными каталитическими системами являются:

VTi8Ox

VTi7,5Zr0,5Ox

VTi7,5Zr0,125Ox

где x определен выше.

Наиболее предпочтительной каталитической системой является

VTi8Ox

где x определен ранее.

Способ по настоящему изобретению используется для превращения широкого ряда алкилпиридинов в цианопиридины. Подходящими алкилпиридинами являются, например, 3-метилпиридин, 3-этилпиридин, 2-метил-5-этилпиридин, 2,5-диметилпиридин и 2-метил-5-винидпиридин. Наиболее предпочтительными алкилпиридинами являются 3-метилпиридин и 2-метил-5-этилпиридин.

Было доказано, что подходящими являются следующие условия процесса.

Газообразный исходный материал образован из соответствующего алкилпиридина, кислородсодержащего газа, аммиака и водяного пара.

Как правило, в качестве кислородсодержащего газа используются воздух. Воздух обладает тем преимуществом, что кислород уже разбавлен инертными компонентами.

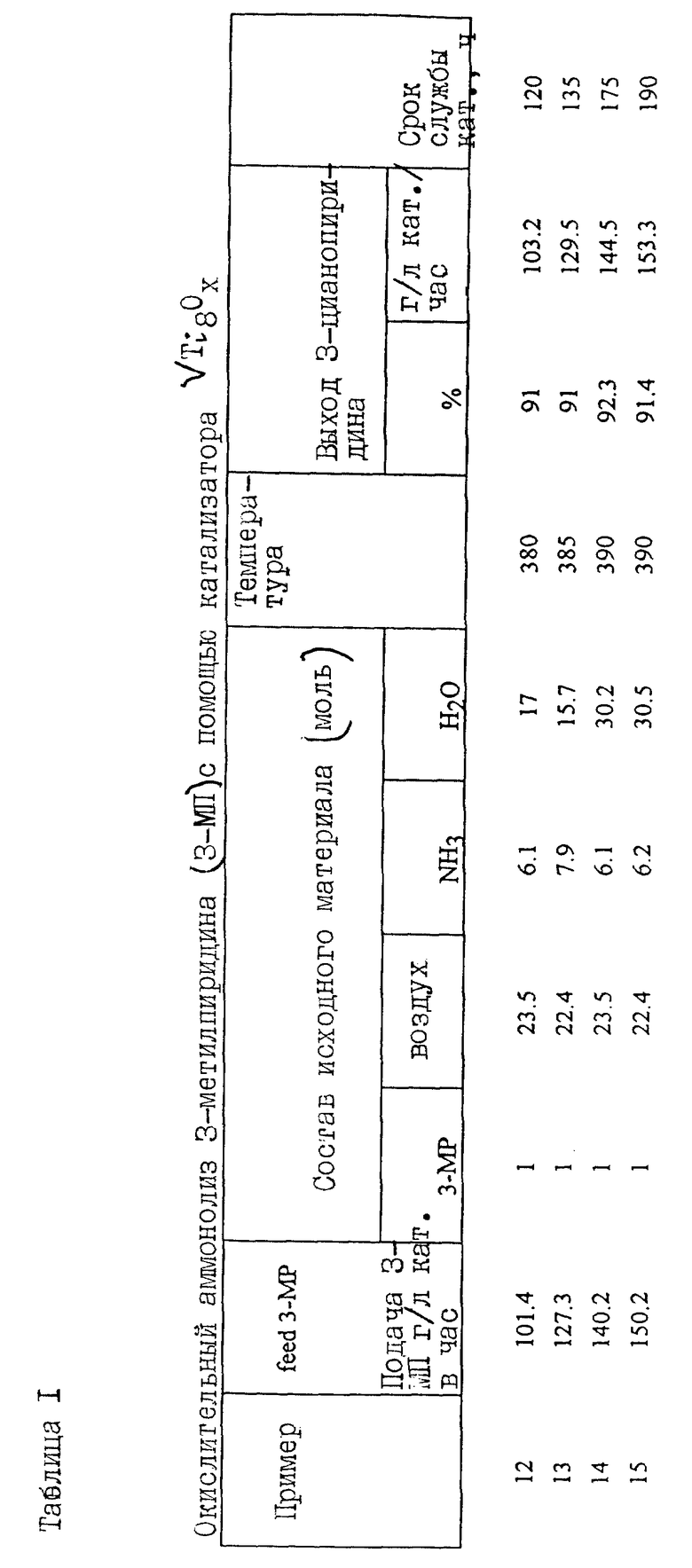

В случае превращения 3-метилпиридина в 3-цианопиридин газообразный исходный материал целесообразно образовывать из 3-метилпиридина, воздуха (в расчете на O2), аммиака, водяного пара в мольном отношении от 1:7:3:3 до 1: 40:10:45.

Отношение предпочтительно находится в диапазоне от 1:10:4:10 до 1:30:7: 30.

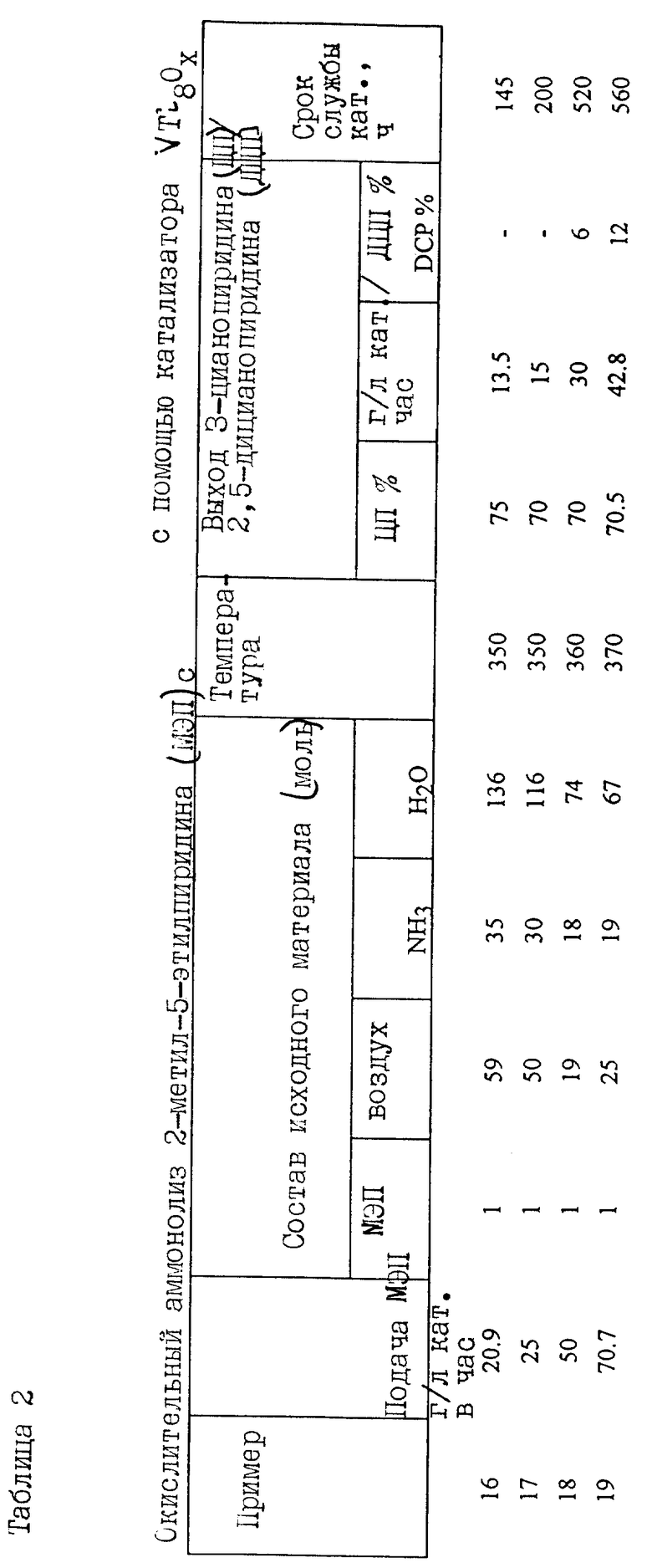

В случае превращения 2-метил-5-этилпиридина в 3-цианопиридин и, в зависимости от условий реакции, также в 2,5-дицианопиридин, газообразный исходный материал целесообразно образовывать из 2-метил-5-этилпиридина, воздуха (в расчете на O2), аммиака, водяного пара в мольном отношении от 1:15:5:20 до 1:70:40:140.

Температура в реакционной зоне катализатора, как правило, находится в диапазоне между 330oC и 440oC, предпочтительно между 350oC и 410oC.

Вследствие устойчивых характеристик катализатора в отношении срока жизни, способ по настоящему изобретению можно осуществлять длительно и непрерывно в крупном масштабе.

Максимальные достигаемые мольные выходы доходят до примерно 95-97% для превращения 3-метилпиридина и до около 75% для превращения 2-метил-5-этилпиридина.

Полученные цианопиридины, то есть 3-цианопиридин и/или 2,5-дицианопиридин, можно непосредственно превратить в никотиновую кислоту путем обычной гидролизной обработкой основанием. Соответственно, можно достичь выхода никотиновой кислоты до 95% на основе 3-метил-пиридина.

Примеры

Приготовление катализаторов

а) катализатор VTi8Ox

690,4 г (3,64 моль) Хлорида титана медленно смешивают с 400 мл воды при температуре около 60-65oC. Добавляют воду до общего объема 800 мл.

В отдельном сосуде 53,19 г (0,45 моль) метаванадата аммония растворяют в 850 мл воды и 300 мл раствора аммиака при кипении с обратным холодильником. Во время этой процедуры в раствор вводят аммиак.

Раствор, содержащий V, добавляют к раствору с Ti при температуре примерно 80-85oC. Добавляют воду до общего объема 4 литра.

В цилиндрическом реакторе с мешалкой 670 мл раствора Ti-V, имеющего температуру 80-85oC, смешивают с 670 мл 5,2% раствора аммиака в воде. Образовавшийся соосажденный материал отфильтровывают, промывают водой, а затем сушат в потоке воздуха при температуре 120-140oC.

Затем полученный порошок обрабатывают в печи при температуре 360oC в присутствии воздуха в течение 2 часов, затем размалывают в шаровой мельнице и в конце увлажняют водой и формуют в таблетки размером 4х4 мм. Таблетки обрабатывают в муфельной печи в присутствии воздуха при температуре 740oC в течение 2 часов. После этого свежеприготовленный катализатор активируют в условиях окислительного аммонолиза с 3-метилпиридином.

б) катализатор VTi7,5Zr0,5Ox

Раствор V-Ti приготовляют так, как указано в а). В отдельном сосуде 73,27 г (0,23 моль) оксихлорида циркония - 8 H2O растворяют в 600 мл воды при температурах между 40oC и 45oC. Соосаждение осуществляют в соответствии с тем, как указано в а) путем смещения 625 мл раствора Ti-V, 100 раствора Zr и 725 мл соответствующего раствора аммиака в воде. Дальнейшие операции с полученным осадком осуществляют так же, как указано в а).

катализатор VTi7,5Zr0,125Ox:

Повторяли процедуру по примеру б) за исключением того, что для соосаждения смешивают 625 мл раствора Ti-V, 25 мл раствора Zr и 650 мл соответствующего раствора аммиака в воде.

Способ

Пример 1

220 см3 Активированного катализатора VTi8Ox загружают в трубчатый реактор, изготовленный из нержавеющей стали (внутренний диаметр 20 мм, длина 1200 мм).

Газообразную смесь реагентов, состоящую из 3-метилпиридина (3-МП), воздуха, аммиака и водяного пара, пропускают через слой катализатора в течение 150 часов при температуре 385oC со скоростью подачи 103,6 г л-1ч-1 для 3-МП, 2727 г л-1ч-1 для воздуха, 113,8 г л-1 ч-1 для аммиака и 336,4 г л-1ч-1 для водяного пара. Мольное отношение для исходного материала составляет: 3-МП: воздух (O2): NH3 : H2O = 1:22,9:6,0:16,8. 114 г 3-МП претерпевают превращение в течение 5 часов. Конверсия была полной. Получают 119,5 г 3-цианопиридина, что соответствует 93,7% от теоретического. Расход 3-цианопиридина на выходе, соответственно, составляет 108 г л-1 ч-1. Гидролиз с использованием KOH (кипячение с обратным холодильником в течение 2 часов), дает 143,2 г (95% от теории) никотиновой кислоты.

Пример 2

Используют катализатор, описанный в примере 1. Смесь реагентов, состоящую из 2-метил-5-этилпиридина (МЭП), воздуха, аммиака и водяного пара пропускали через слой катализатора при температуре 395oC. Мольное отношение для исходного материала составляет: МЭП:воздух (O2):NH3:H2O = 1:25:19:67. 155 г МЭП превращали в течение 10 часов, и получили 93,2 г 3-цианопиридина, что соответствует выходу 70,5% от теоретического. Расход 3-цианопиридина на выходе, соответственно, был 42,8 г л-1 ч-1. Гидролиз с использованием KOH дает никотиновой кислоты с выходом 72% от теоретического.

Пример 3

Использовали катализатор (140 см3), описанный в примере 1. Те же реагенты, что были описаны в примере 2, пропускали через слой катализатора при температуре 400oC. Мольное отношение для исходного материала составляет: МЭП: воздух (O2): NH3: H2O = 1:16:14:30. 53,2 г МЭП превращали в течение 5 часов и получают 19,7 г 2,5-дицианопиридина (34,8% от теории) и 23,0 г 3-цианопиридина, (50,3% от теории). Гидролиз с использованием KOH дает никотиновой кислоты с выходом 85,4% от теоретического.

Пример 4

100 см3 активированного катализатора VTi7,5Zr0,5Ox загружали в трубчатый реактор, указанный в примере 1. Газообразную смесь 3-метилпиридина (3-МП), воздуха, аммиака и водяного пара пропускали через слой катализатора при температуре 375oC со скоростью подачи 225 г л-1 ч-1 для 3-МП, 344,1 г л-1 ч-1 для воздуха, 111 л-1 ч-1 для NH3, и 980 г л-1 ч-1 для H2O. 112,3 г 3-МП претерпевали превращение в течение 5 часов с получением 92,1 3-цианопиридина (73,2% от теории) и 21,8 г никотинамида (14,8% от теории). Гидролиз с использованием KOH дает 138,7 г (93,3% от теории) никотиновой кислоты.

Пример 5

Тот же самый катализатор, который был описан в примере 4, использовали для газообразного исходного материала, содержащего МЭП вместо 3-МП. Температура слоя катализатора составила 370oC. Скорость подачи исходных материалов была 80 г л-1 ч-1 для МЭП, 1225 л для воздуха, 180 г для NH3 и 1130 г для H2O. 48 г МЭП претерпевали превращение в течение 6 часов с получением 3,6 г 2,5-дицианопиридина (7% от теории) и 28,9 г 3-цианопиридина (70% от теории). Гидролиз с использованием KOH дает никотиновой кислоты с выходом 79,9% от теоретического.

Пример 6

100 см3 активированного катализатора Ti7,5Zr0,125Ox использовали так же, как в примере 4. 112,5 г 3-МП претерпевали превращение в течение 5 часов с получением 100,8 г 3-цианопиридина (80,1% от теории) и 17 г никонтинамида (11,4% от теории). Гидролиз с использованием KOH дает 139 г (93,3% от теории) никотиновой кислоты.

Пример 7

Тот же самый катализатор (100 см3), который был описан в примере 1, использовали для газообразного исходного материала, содержащего 3-этилпиридин (3-ЭП). Температура слоя катализатора была 380oC. Скорость подачи исходных материалов была 150 г л-1 ч-1 для 3-ЭП, 3600 л л-1 ч-1 для воздуха, 167 г л-1 ч-1 для NH3 и 252 г л-1 ч-1 для H2O. 75 г 3-ЭП претерпевали превращение в течение 5 часов с получением 66,5 г 3-цианопиридина (91,2% от теории).

Пример 8

Тот же катализатор (100 см3), что был описан в примере 1, использовали для газообразного исходного материала, содержащего 2,5-диметилпиридин (2,5-ДМП). Температура слоя катализатора составляет 400oC. Скорость подачи: 102 г л-1 ч-1 для 2,5-ДМП, 2095 л л-1 ч-1 для воздуха, 227 г л-1 ч-1 для NH3 и 650 г л-1 ч-1 для H2O. 52 г 2,5-ДМП превращались в течение 5 часов, приводя к 18,8 г 2,5-дицианопиридина (30,6% от теории) и 28,8 г 3-цианопиридина (58,1%) от теории). Гидролиз NH3 в автоклаве дает никотиновой кислоты с выходом 87,9% от теории.

Пример 9

Тот же катализатор (100 см3), что описан в примере 1, использовали для газообразного исходного материала, содержащего 2-метил-5-винилпиридин (2-МВП). Температура катализатора составляет 400oC. Скорость подачи составляет: 113,4 г л-1 ч-1 для 2-МВП, 2095 л л-1 ч-1 для воздуха, 227 г л-1 ч-1 для NH3 и 750 г л-1 ч-1 для H2O. 57 г 2-МВП превращались в течение 5 часов, приводя к 23,4 г 2,5-дицианопиридина (37,9% от теории) и 24,4 г 3-цианопиридина (48,9% от теории). Гидролиз с помощью H3 в автоклаве дает никотиновую кислоту с выходом 86,3% от теории.

Пример 10

Тот же катализатор, который описан в примере 1 (710 мл), загружали в трубчатый реактор из нержавеющей стали (внутренний диаметр 21 мм, длина 3 м). Газообразную смесь реагентов, состоящую из 3-метилпиридина (3-МП), воздуха, аммиака и воды, пропускали через слой катализатора в течение 1350 часов при температуре 385oC со скоростью подачи, которая изменялась между 100 и 150 г л-1 ч-1 для 3-МП. Мольное отношение в исходном материале 3-МП: воздуха (O2): аммиак: вода изменялось между 1:5,2:10:13 и 1:5,2:16:15. 107 кг 3-МП были превращены в 108 кг 3-цианопиридина. Конверсия составляла 97%. Мольный выход соответствовал 91%, а селективность - 93,5%.

Пример 11

Катализатор VTi8Ox готовят по примеру а) приготовления катализаторов, но с той разницей, что термообработку таблеток проводят при температуре 850oC в течение 2 часов. 140 см3 этого активированного катализатора загружают в трубчатый реактор, указанный в примере 1. Газообразную смесь 2-метил-5-этилпиридина (МЭП), воздуха, аммиака и водяного пара пропускают через слой катализатора при температуре 375oC. Мольное отношение в исходном материале составляет: МЭП : воздух (O2) : NH3 : H2O = 1:34:10:41. 53,2 г МЭП превращается в течение 5 часов, приводя к 22,8 г 2,5-дицианопиридина (40,2% от теории) и 22,5 г 3-цианопиридина (39,7% от теории). Гидролиз с помощью KOH дает никотиновую кислоту с выходом 90,2% от теории.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ОКИСЛИТЕЛЬНОГО АММОНОЛИЗА АЛКИЛПИРИДИНОВ И СПОСОБ ПОЛУЧЕНИЯ ЦИАНОПИРИДИНОВ | 1995 |

|

RU2123880C1 |

| Катализатор для окислительного аммонолиза алкилбензолов или алкилпиридинов | 1979 |

|

SU891142A1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛИТЕЛЬНОГО АММОНОЛИЗА ПРОПИЛЕНА | 1991 |

|

RU2038146C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМИДА НИКОТИНОВОЙ КИСЛОТЫ | 1996 |

|

RU2177474C2 |

| Способ приготовления катализатора для окислительного аммонолиза пропилена | 1984 |

|

SU1428180A3 |

| СПОСОБ ПОЛУЧЕНИЯ 3-МЕТИЛПИПЕРИДИНА И 3-МЕТИЛПИРИДИНА | 1994 |

|

RU2127726C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИАНПИРИДИНОВ | 1995 |

|

RU2102386C1 |

| СПОСОБ ОКИСЛИТЕЛЬНОГО АММОНОЛИЗА ПРОПАНА И ИЗОБУТАНА В ПРИСУТСТВИИ СМЕШАННЫХ МЕТАЛЛОКСИДНЫХ КАТАЛИЗАТОРОВ | 2008 |

|

RU2451548C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНГЛИКОЛЯ ИЗ ПОЛИОКСИСОЕДИНЕНИЙ | 2010 |

|

RU2518371C1 |

| СПОСОБ ОСТАНОВКИ РЕАКЦИИ ОКИСЛИТЕЛЬНОГО АММОНОЛИЗА | 2013 |

|

RU2594158C1 |

Изобретение относится к способу получения цианопиридинов окислительным аммонолизом алкилпиридинов. Способ включает пропускание газообразной исходной смеси, содержащей алкилпиридин, кислородсодержащий газ, аммиак и воду, над каталитической системой при 330 -440oС. Каталитическую систему для окислительного аммонолиза алкилпиридинов формулы VaTibOx, где а = 1, b - от 7,5 до 8, х- число атомов кислорода, соответствующее валентности присутсвующих элементов, получают соосаждением соединений ванадия и титана из растворов соединений V5+ и Ti4+ в воде раствором аммиака в воде с последующей сушкой образовавшегося осадка, его термообработкой и формированием. Получают высокоселективный катализатор, позволяющий получить, в частности, 3-метилпиридин с выходом 95 - 97%. 3 с. и 13 з.п. ф-лы, 2 табл.

VaTibOx,

где a = 1;

b = 7,5 - 8;

x - число атомов кислорода, соответствующее валентности присутствующих элементов,

заключающийся в соосаждении соединений ванадия и титана из растворов соединений V5+ и Ti4+ в воде раствором аммиака в воде с последующей сушкой образовавшегося осадка, его термообработкой и формованием.

VaTibZrcOx,

где a, b, x определены выше;

c - не более 0,5.

VaTibOx,

где a = 1;

b = 7,5 - 8;

x - число атомов кислорода, соответствующее валентности присутствующих элементов,

и она получена способом по п.1.

VaTibZrcOx,

где a, b, x - имеют значения, указанные выше;

c - не более 0,5.

VТi8Ox,

где x - определен выше.

VТi7,5Zr0,5Ox,

где x - определен выше.

VТi7,5Zr0,125Ox,

где x - определен выше.

| ИММОБИЛИЗОВАННЫЙ 1,2-БЕНЗИЗОТИАЗОЛИНОН-3 | 2007 |

|

RU2547655C2 |

| СТАТОРНАЯ ОБМОТКА НА 8/4 ПОЛЮСА | 2004 |

|

RU2264023C1 |

| 0 |

|

SU298163A1 | |

| Катализатор для окислительного аммонолиза алкилбензолов или алкилпиридинов | 1979 |

|

SU891142A1 |

Авторы

Даты

1999-02-27—Публикация

1994-08-11—Подача