Настоящее изобретение относится к новому способу получения амида никотиновой кислоты.

Известны многочисленные способы получения амида никотиновой кислоты, являющегося жизненно важным для человека и животных витамином из комплекса витаминов B. Промышленное применение нашли в основном только лишь два из этих способов, а именно окисление азотной кислотой алкилпиридинов и аммоксидирование алкилпиридинов (ср. Ullmann's Encyklopaedie der technischen Chemie, 4-е издание, т. 23, стр. 708 и далее, и т. 19, стр. 602 и далее). Хотя окисление азотной кислотой, в частности 2-метил-5-этилпиридина, представляет собой в высшей степени селективный способ, эта реакция связана с потенциальным риском, для минимизации которого требуются высококвалифицированный персонал, оптимальная инфраструктура и высокий стандарт "ноу хау". Следовательно, осуществление названного способа, например, там, где вышеуказанные условия могут быть реализованы лишь частично, невозможно.

Аммоксидирование, в частности 3-пиколина, по своему промышленному масштабу до настоящего времени даже приблизительно не получило столь широкого распространения, как окисление азотной кислотой, хотя во многих публикациях описываются количественные каталитические превращения с выходом конечного продукта более 90% (ср. Ullmann's Encyklopaedie der technischen Chemie, 4-е издание, т. 19, стр. 602 и далее). Однако существенная предпосылка промышленной применимости катализатора заключается не только в его продуктивности и его селективности, но также и в его загрузке (количество исходного продукта/объем катализатора/время = кгл-1ч-1) и сроке его службы. Прежде всего в отношении обоих последних критериев известные из уровня техники катализаторы аммоксидирования не могут удовлетворять указанным выше требованиям.

Положенная в основу изобретения задача состояла, таким образом, в разработке промышленно применимого способа, основанного, с одной стороны, на относительно простой по ее осуществлению технологии и отвечающего, с другой стороны, тем критериям и требованиям, которые предъявляются к экономичному способу.

Эта задача решается с помощью способа согласно пункту 1 формулы изобретения.

Согласно изобретению на первой стадии

а) 2-метил-1,5-диаминпентан в газовой фазе при температуре 300-400oC и избыточном давлении 0-10 бар пропусканием над катализатором, содержащим в качестве активного компонента по крайней мере оксид Al и/или Si, имеющим на поверхности соотношение между кислотными центрами и основными центрами более 2 и удельная поверхность которого составляет более 40 м2/г, переводят в 3-метилпиперидин, который затем при температуре в интервале от 220 до 400oC непосредственно пропускают над катализатором дегидрирования и переводят в 3-пиколин, и затем на второй стадии

б) 3-пиколин в присутствии аммиака и кислородсодержащего газа при температуре в интервале от 280 до 400oC пропускают над катализатором аммоксидирования, состоящим из оксидов ванадия, титана, циркония и молибдена в молярном соотношении V2O5/TiO2/ZrO2 от 1:1:2 до 1:12:25 и содержащим MoO3 в пересчете на V2O5 в количестве 0,54-2,6 мас.%, и полученный таким путем 3-цианпиридин на заключительной третьей стадии

в) с помощью микроорганизмов рода Rhodococcus трансформируют в конечный продукт.

Первая стадия способа, а именно получение 3-пиколина из 2-метил-1,5-диаминпентана, подробно описана в заявке PCT WО 94/22824.

Полученный 3-пиколин может без промежуточной очистки непосредственно вводиться в стадию аммоксидирования. Предпочтительно, однако, осуществлять, например, промежуточную очистку путем перегонки, которая оказывает положительное влияние на срок службы катализатора на следующей стадии.

Аммоксидирование, осуществляемое на второй стадии, является предметом изобретения заявки PCT/EP 95/01945.

В качестве предпочтительного катализатора реакции аммоксидирования используют смешанный каталитический состав, включающий оксиды ванадия, титана, циркония и молибдена в молярном соотношении V2O5/TiO2/ZrO2 от 1:3:4 до 1:8: 16 и содержащий MoO3 в пересчете на V2O5 в количестве от 0,54 до 1,20 мас.%

Получение такого катализатора подробно описано в указанной выше заявке PCT/EP 95/01945.

В качестве кислородсодержащего газа предпочтительно используют воздух, причем преимущественно используют такой воздух, кислород в котором уже разбавлен инертными газами. Следует, правда, оговорить, что парциальное давление кислорода может в дальнейшем регулироваться за счет добавления инертного газа, такого как азот, или не содержащих кислорода технологических газов, получаемых в процессе рециклирования.

Реагенты 3-пиколин, аммиак и кислородсодержащий газ (в пересчете на O2) целесообразно пропускать над катализатором в газообразном состоянии в молярном соотношении от 1: 1: 1,5 до 1:8,5:60 при температурах в интервале 280-400oC, предпочтительно 310-380oC.

Предпочтительное молярное соотношение компонентов подводимой газовой фазы, т. е. 3-пиколина, аммиака и кислородсодержащего газа (в пересчете на O2), составляет от 1:1:1,5 до 1:4:25.

Вода может оказывать положительное воздействие на активность катализатора и ее целесообразно пропускать над катализатором в молярном соотношении из расчета на 3-пиколин от 0 до 5, предпочтительно примерно 1,5.

На этой второй стадии при загрузке катализатора от 50 до 150 гл-1ч-1 3-пиколина получают 3-цианпиридин с выходом до 99%. Срок службы катализатора при этом, составляющий по крайней мере один год, также исключительно высок.

По сравнению с уровнем техники благодаря описанному методу аммоксидирования, являющемуся составной частью способа согласно изобретению, удалось разработать способ, отвечающий всем критериям промышленной применимости.

Получаемый описанным путем 3-цианпиридин в виде водного раствора непосредственно либо после соответствующей процедуры переработки, например после кристаллизации, экстракции или перегонки, может подвергаться биогидролизу. Предпочтительной формой переработки является экстракция 3-цианпиридина в противотоке, например, толуолом и последующая вакуумная перегонка. Используемый растворитель, например толуол, может при этом полностью возвращаться в цикл.

Биогидролиз 3-цианпиридина, являющегося субстратом для получения амида никотиновой кислоты, целесообразно осуществлять с помощью микроорганизмов видов Rhodococcus rhodochrous, Rhodococcus sp. S-6 или Rhodococcus equi, предпочтительно с помощью микроорганизмов видов Rhodococcus sp. S-6 (FERM BP-687), Rhodococcus rhodochrous Jl (FERM BP-1478) или микроорганизмов вида Rhodococcus equi TG328 (FERM BP-3791). Прежде всего указанный процесс проводят с помощью микроорганизмов вида Rhodococcus rhodochrous (FERM BP-1478). Микроорганизмы видов Rhodococcus sp. S-6, Rhodococcus rhodochrous Jl и Rhodococcus equi TG328 описаны в соответствующих публикациях. Так, подробное описание Rhodococcus rhodochrous Jl (FERM BP-1478) имеется в Европейском патенте EP-B 307926, Rhocococcus sp. S-6 (FERM ВР-687) - в Европейском патенте EP-A 0188316, a Rhodococcus equi TG328 (FERM ВР-3791) подробно описаны в патенте США 5258305.

Для применения в способе согласно изобретению пригодны также функционально эквивалентные варианты и мутанты этих микроорганизмов. Под понятием "функционально эквивалентные варианты и мутанты" имеются в виду микроорганизмы, обладающие в основном теми же свойствами и функциями, что и исходные микроорганизмы. Такие варианты и мутанты могут быть образованы случайным образом, например под воздействием УФ-облучения.

Обычно микроорганизмы до проведения собственно биотрансформации в соответствии с Европейским патентом EP-B 307926 культивируют (выращивают) и индуцируют активные ферменты. Предпочтительно биотрансформацию осуществляют с помощью иммобилизованных клеток микроорганизмов по методике, обычной для специалиста в данной области.

Целесообразно осуществлять биотрансформацию в интервале значений pH от 6 до 10, предпочтительно в интервале от 6,5 до 8,5. Значения pH устанавливают при этом преимущественно с помощью соответствующего фосфатного буфера.

Биотрансформация может проводиться при температуре в интервале от 5 до 50oC, предпочтительно от 15 до 30oC.

Предпочтительно биогидролиз 3-цианпиридина осуществляют с его содержанием преимущественно 5-30 мас. % в водном растворе в каскаде реакторов, состоящем из 2-5 соединенных между собой реакторов смешения, каждый из которых содержит биокатализатор. Особенно предпочтительны каскады с 3-4 мешалками. Содержание 3-цианпиридина в водном растворе особенно целесообразно поддерживать на уровне от 10 до 20 мас.%.

После переработки в реакторах в течение 5-30 часов из реакционного потока можно получать, например, путем кристаллизации амид никотиновой кислоты. Предпочтительно реакционный раствор очищают с помощью активированного угля или полистирольной смолы (например, амберлита) и амид никотиновой кислоты по методике, известной специалисту в данной области, выделяют из водной фазы.

Биогидролиз обеспечивает практически количественную конверсию, позволяющую получать амид никотиновой кислоты с выходом более 99,5%.

Примеры

Пример 1а

Конверсия МДП (метилдиаминпентана) в 3-пиколин

В реактор (⊘ 13 мм) загружали 4 г Pd-катализатора (1% Pd/Al2O3) и над катализатором пропускали 3 г H-ZSM-5 (54,5% пентазила (Si/Al = 18) + 45,5% связующего). (Эдукт подавали в реактор всегда сверху). Реакцию осуществляли в следующих условиях: температура 305-320oС, 15 мл/мин N2, давление 5 бар. В интервале температур 305-320oC и при среднечасовой скорости подачи сырья (СЧСПС) 0,6 г (г • ч) получали 3-пиколин с выходом до 97%, причем в качестве единственного дополнительного продукта было обнаружено 2,9% МП (метилпиперидина). Таким образом, имела место полная конверсия МДП в требуемый продукт. В течение 10 дней не наблюдали никакого снижения активности катализатора. В качестве газа-носителя вместо N2 может использоваться H2.

Пример 1б

Получение 3-пиколина с помощью двух раздельных реакторов и коммерчески доступного МДП (конверсия МДП в 3-пиколин при двухстадийном механизме с выделением МП)

Стадия 1:

В реактор (⊘ 13 мм) загружали 3 г ZSM-5 в виде аммония (размер зерен 0,5-1 мм). МДП упаривали и с помощью потока газа-носителя (15 мл/мин N2) при давлении 5 бар и температуре 335oC пропускали над катализатором. Среднечасовая скорость подачи сырья (СЧСПС) составляла 4,2 г МДП на 1 г катализатора в час. Использовавшийся МДП представлял собой коммерчески доступный продукт, поставляемый фирмой DuPont de Nemours под торговой маркой Dytek A. Эксперимент продолжался более 280 часов. Снижение активности катализатора не наблюдали. Продукт конденсировали, и образовавшийся аммиак мог улетучиваться. Выход МП был практически количественным (> 99,5%).

Стадия 2:

В реактор (⊘ 13 мм) загружали 10 г катализатора дегидрирования на основе Pd-MgCl2/Al2O3. МП из первой стадии пропускали в виде пара с помощью потока газа-носителя (15 мл/мин N2) при давлении 1 бар и температуре 280oC над катализатором. СЧСПС составляла 0,23 г МП на 1 г катализатора в час. Эксперимент продолжался более 190 часов. Снижение активности катализатора отмечено не было. Через 190 ч газохроматографический анализ показал следующий состав продуктов: 99,3% 3-пиколина, 0,4% МП.

Пример 1в

Получение 3-пиколина с помощью двух раздельных реакторов и коммерчески доступного МДП (двухстадийная конверсия МДП в 3-пиколин без выделения МП)

В реактор (⊘ 13 мм) загружали 3 г NH4-ZSM-5 (размер зерен 0,5-1 мм). МДП упаривали и с помощью газа-носителя (15 мл/мин N2) при давлении приблизительно 1 бар и температуре 320oC пропускали над катализатором. СЧСПС составляла 1-2 г МДП на 1 г ZSM-5 в час. Использовавшийся МДП представлял собой коммерчески доступный продукт, поставляемый фирмой DuPont de Nemours под торговой маркой Dytek A. Продукт из реактора циклизации выдерживали в газовой фазе и непосредственно направляли во второй реактор. Этот реактор содержал 12 г катализатора дегидрирования состава Pd+MgCl2 на Al2O3-носителе (размер зерен 0,32-1 мм). Условия реакции были следующими: температура 280oC, давление приблизительно 1 бар. Конденсат из реактора дегидрирования через 220 ч, в течение которых протекала реакция, содержал 99,1% 3-пиколина и 0,9% МП (газохроматографический анализ). Снижение активности обоих катализаторов в течение всего времени реакции не наблюдали.

Пример 1г

Конверсия 2-метил-1,5-диаминпентана (МДП) в 3-пиколин при непрерывном двухстадийном механизме

В реактор (⊘ 13 мм) загружали 3 г гранулята SiO2/Al2O3 (Si-HP-87-0,69 Т, фирма Engelhard) с размером зерен 0,315-1 мм. МДП упаривали и с помощью потока газа-носителя (15 мл/мин H2) при давлении примерно 1 бар и температуре реактора 320oC пропускали над катализатором и циклизовали до МП. Использовавшийся МДП представлял собой коммерчески доступный продукт, поставляемый фирмой DuPont de Nemours под торговой маркой Dytek A. Продукт из реактора циклизации выдерживали в газовой фазе и непосредственно подавали во второй реактор. Этот реактор содержал 3 г катализатора дегидрирования из примера 18 Международной заявки WO 94/22824 (размер зерен 0,32-1 мм). Реакционные условия в реакторе были следующими: температура 280oC, давление 1 бар. В ходе проведения эксперимента эдукт МДП трансформировали сначала в МП, а затем в сырой продукт (3-МП неочищенный), состоящий из смеси следующего состава: 74,9% МП, 13,9% МДП, 5,1% органические примеси (в основном метилциклопентандиамины) и 6,1% вода. Результаты с указанием соответствующей СЧСПС (СЧСПС по отношению к реактору) представлены в табл. 1.

Пример 2а

Аммоксидирование 3-пиколина до 3-цианпиридина

36,4 г пентоксида ванадия, 48,0 г диоксида титана, 197,2 г диоксида циркония и 0,42 г триоксида молибдена измельчали в шаровой мельнице. Молярное соотношение V2O5/TiO2/ZrO2 составляло 1:3:8 с содержанием 1,15 мас.% MoO3 в пересчете на V2O5. Из смеси формовали гранулы размером 5x5 мм. Эти гранулы подвергали термообработке (100-120oC, в течение 6 ч в потоке воздуха). После такой предварительной обработки катализатор в количестве 60 см3 (82 г) загружали в трубчатый реактор (из высококачественной стали, внутренний диаметр 20 мм, длина 1000 мм). Затем при температуре каталитического слоя 330oC над катализатором пропускали смесь из 3-пиколина, воздуха и аммиака с расходом (грамм на литр катализатора в час = гл-1ч-1) 3-пиколина 84 гл-1ч-1; воздуха 2000 л; аммиака 9,92 гл-1ч-1. Молярный состав подаваемого газа включал 3-пиколин/O2/NH3 в соотношении 1:40:1,3. Соответственно этому над катализатором пропускали 25,5 г 3-пиколина в течение 10 ч. Конверсия составляла 100%. Таким путем получали 26,8 г 3-цианпиридина, что соответствовало выходу 95,0% (см. табл. 2).

Пример 2б

Аммоксидирование 3-пиколина до 3-цианпиридина (в многотрубном реакторе без дополнительной термообработки катализатора)

11,67 кг пентоксида ванадия, 25,12 кг оксида титана в виде метатитановой кислоты, 63,22 кг оксида циркония и 1124 г триоксида молибдена (в виде парамолибдата аммония) измельчали в шаровой мельнице. Молярное соотношение V2O5/TiO2/ZrO2 составляло 1:4:8 с содержанием 1,13 мас.% MoO3 в пересчете на V2O5. Из этой смеси формовали гранулы размером 6x6 мм. Затем гранулы подвергали термообработке (100-120oC, в течение 6 ч в потоке воздуха).

Соответствующее количество (72 кг, 53 л) загружали в трубчатый реактор (из высококачественной стали, внутренний диаметр 21 мм, длина 3000 мм, число труб 51). Затем при температуре каталитического слоя 340oC над катализатором пропускали смесь из 3-пиколина, воздуха, рециркулируемого отработанного газа и аммиака с расходом (грамм на литр катализатора в час = гл-1ч-1) 3-пиколина 3,1 кгч-1 (60 гл-1ч-1), воздух 7,6 кгч-1, отработанный газ 67,0 кгч-1, аммиак 0,84 кгч-1. Молярный состав подаваемого газа включал 3-пиколин/О2/NH3 в соотношении 1: 1,9: 1,5. Соответственно этому над катализатором пропускали 1860 кг 3-пиколина в течение 600 ч. Таким путем получали 1880 кг 3-цианпиридина, что соответствовало выходу 90,4% (см. табл. 2).

Пример 2в

Аммоксидирование 3-пиколина до 3-цианпиридина (в однотрубном реакторе с дополнительной термообработкой катализатора)

Соответствующее количество полученного в примере 2б катализатора (135 см3, 160 г) подвергали термообработке при 620oC в течение 6 ч в потоке воздуха. Затем катализатор загружали в трубчатый реактор (внутренний диаметр 21 мм, длина 1000 мм). После этого при температуре каталитического слоя 375oC над катализатором пропускали смесь из 3-пиколина, воздуха, азота и аммиака. Расход был следующим: 3-пиколин 11 гч-1 (соответствует 81 г пиколина на литр катализатора в час), воздух 30 лч-1, азот 285 лч-1, аммиак 4 гч-1 в молярном соотношении 3-пиколин/O2/NH3 1:2:2,6. Через 24 ч над слоем катализатора пропускали 264 г пиколина. Конверсия составляла 99%. Таким путем получали 261 г 3-цианпиридина с выходом 89%. Производительность 3-цианпиридина составляла 80 гл-1ч-1 (см. табл. 2).

Пример 2г

Аммоксидирование 3-пиколина до 3-цианпиридина (в однотрубном реакторе с гранулятом меньшего размера и повышенной производительностью пиколина)

Из полученного в примере 2б катализатора формовали гранулят размером 3-4 мм. Соответствующее количество этого гранулята (1 л, 1,50 кг) загружали в трубчатый реактор (из высококачественной стали, внутренний диаметр 21 мм, длина 3000 мм). При температуре каталитического слоя 353oC над катализатором пропускали смесь из 3-пиколина, воздуха, азота и аммиака. Расход был следующим: 3-пиколин 96 гч-1 (соответствует 96 г пиколина на литр катализатора в час), воздух 210 лч-1, азот 1340 лч-1, аммиак 60 гч-1. В соответствии с этим в течение 24 ч над катализатором пропускали 2305 г 3-пиколина. Таким путем получали 2380 г 3-цианпиридина, что соответствовало выходу 90%. Конверсия 3-пиколина составляла 97,5% (см. табл. 2).

Пример 3а

Получение амида никотиновой кислоты (АНК) из 3-цианпиридина

В каскаде, состоящем из реактора объемом 1,125 л и двух реакторов объемом 0,375 л каждый, раствор 10%-ного 3-цианпиридина трансформировали в АНК. При расходе раствора эдукта 300 мл/ч конверсия цианпиридина в АНК имела количественный выход, причем первый реактор содержал 45 г иммобилизованных микроорганизмов (сухая масса), а два других реактора содержали соответственно по 7,5 г (сухая масса) иммобилизованных микроорганизмов. В ходе проведения всего эксперимента биокатализатор оставался в соответствующих реакторах. Биокатализатор содержал иммобилизованные микроорганизмы вида Rhodococcus rhodochrous Jl.

Обменная реакция протекала при температуре 25±1oC и pH от 8 до 8,5. Значение pH регулировали с помощью фосфорной кислоты и едкого натра. Конверсия цианпиридина в этом эксперименте продолжалась в течение 2400 ч, причем в потоке продукта содержание цианпиридина не превышало 0,05%, что соответствует конверсии > 99,5%. Активность катализатора по истечении указанного периода времени была исчерпана.

Раствор продуктов с 14-15% АНК фильтровали с помощью фильтра-стерилизатора с размером пор 0,2 мкм. Затем полученный прозрачный раствор упаривали досуха. Содержание АНК в полученном продукте составляло > 99,7% (титриметрия), что соответствовало требованиям фармакологической чистоты.

Пример 3б

Получение амида никотиновой кислоты (АНК) из 3-цианпиридина

В каскаде, состоящем из реактора объемом 150 л и двух реакторов объемом 45 л каждый, раствор 15%-ного 3-цианпиридина трансформировали в АНК. При расходе раствора эдукта 25 л/ч конверсия цианпиридина в АНК имела количественный выход, причем первый реактор содержал 6 кг иммобилизованных микроорганизмов (сухая масса), а два других реактора содержали соответственно по 0,9 кг (сухая масса) иммобилизованных микроорганизмов. Биокатализатор в ходе проведения всего эксперимента оставался в соответствующих реакторах. Биокатализатор имел в своем составе иммобилизованные микроорганизмы вида Rhodococcus rhodochrous Jl.

Обменная реакция протекала при температуре 24±2oC и pH от 7 до 8,5. Значение pH регулировали с помощью фосфорной кислоты и едкого натра, причем для буферизации использовали также дигидрофосфат калия (1-3 мг/л).

Конверсия цианпиридина в этом эксперименте продолжалась в течение 1800 ч, причем в потоке продукта содержание цианпиридина не превышало 0,1%, что соответствует конверсии > 99,0%. Активность катализатора по истечении указанного периода времени была исчерпана.

Затем раствор продукта с содержанием 18-20% АНК подвергали непрерывной очистке в адсорберах в неподвижном слое (объем 15,7 л соответственно), причем для этих целей использовали 0,5-4%-ный активированный уголь (в пересчете на количество продукта) и 0,5-2%-ный амберлит XAD2.

После дополнительной очистки раствор АНК подвергали непрерывной фильтрации. В этих целях использовали трехступенчатую фильтровальную систему, в которой раствор продукта пропускали сначала через фильтровальную систему фирмы GAF (размер пор 10-30 мкм), затем через фильтр-стерилизатор (размер пор 0,2 мкм) и в заключение осуществляли ультрафильтрацию (размер пор от 10000 до 30000 дальтон).

Отфильтрованный раствор продукта концентрировали в пленочном испарителе до получения 60-80%-ного АНК. Удаленную из продукта воду рециркулировали в биогидролиз. Выделение продукта осуществляли в распылительной сушилке с интегрированным в нее псевдоожиженным слоем.

Содержание АНК в полученном продукте составляло > 99,7% (титриметрия, соответствие требованиям фармакологической чистоты).

Пример 1д

Конверсия 2-метил-1,5-диаминпентана (МДП) в метилпиперидин (МП)

В реактор (диаметром 13 мм) помещают 3 г катализатора A1-3996E (фирмы Энгельгард) с размером зерен 0,32-1 мм. МДП испаряют и с током носителя 15 мл/мин N2 при давлении 5 бар пропускают через катализатор. Слой катализатора постепенно нагревают и следят за ходом реакции с помощью газовой хроматографии.

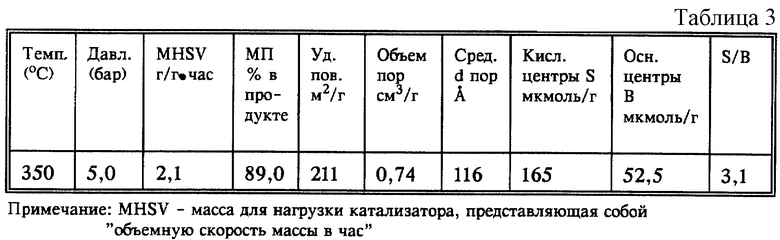

Конкретные условия осуществления процесса циклизации см. в табл. 3.

Дополнение к примеру 1г

Приготовление катализатора дегидрирования Pd-SiO2Al2O3.

Носитель из оксидов Si и Al (13 мас.% Al2O3) Si-235-1 Т фирмы Энгельгард гранулируют (0,315-1 мм). 50 г гранулята обезвоживают в кварцевой трубке при 400oC в токе N2 в течение 12 ч. Через охлажденную пробу в течение 1 часа пропускают сухой газообразный аммиак (36 г). Готовят 0,01 М раствор [(Pd(NH3)4] Cl2: к 100 мл 0,84 М водного раствора аммиака добавляют 0,375 г PdCl2 и перемешивают в течение 15 мин. После охлаждения желательную молярность устанавливают путем добавления воды. 20 г предварительного обработанного носителя перемешивают в течение 24 ч с 2542 мл 0,01 М раствора соли палладия. Затем катализатор промывают 6 раз с помощью 500 мл деионизированной воды каждый раз и высушивают в течение 24 ч при 120oC. Катализатор содержит примерно 5 мас.% палладия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения цианпиридинов | 1974 |

|

SU576924A3 |

| СПОСОБ ПОЛУЧЕНИЯ 3-МЕТИЛПИПЕРИДИНА И 3-МЕТИЛПИРИДИНА | 1994 |

|

RU2127726C1 |

| Способ получения 3-пиколина | 1981 |

|

SU1095876A3 |

| СПОСОБ МИКРОБИОЛОГИЧЕСКОГО ОКИСЛЕНИЯ МЕТИЛЬНЫХ ГРУПП АРОМАТИЧЕСКОГО ГЕТЕРОЦИКЛА ДО КАРБОНОВОЙ КИСЛОТЫ | 1991 |

|

RU2037523C1 |

| Способ получения никотиновой кислоты | 1969 |

|

SU520044A3 |

| МИКРОБИОЛОГИЧЕСКИЙ СПОСОБ ТЕРМИНАЛЬНОГО ОКИСЛЕНИЯ ЭТИЛЬНЫХ ГРУПП В КАРБОКСИЛЬНЫЕ ГРУППЫ | 1991 |

|

RU2067619C1 |

| Способ получения цианпиридинов | 1981 |

|

SU1014228A1 |

| Способ получения цианпиридинов | 1982 |

|

SU1075664A1 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ОКИСЛИТЕЛЬНОГО АММОНОЛИЗА АЛКИЛПИРИДИНОВ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И СПОСОБ ОКИСЛИТЕЛЬНОГО АММОНОЛИЗА АЛКИЛПИРИДИНОВ | 1994 |

|

RU2126716C1 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ОКИСЛИТЕЛЬНОГО АММОНОЛИЗА АЛКИЛПИРИДИНОВ И СПОСОБ ПОЛУЧЕНИЯ ЦИАНОПИРИДИНОВ | 1995 |

|

RU2123880C1 |

Описывается новый способ получения амида никотиновой кислоты. Он заключается в том, что на первой стадии а) 2-метил-1,5-диаминпентан в газовой фазе при температуре 300-400oС и избыточном давлении 0-10 бар пропусканием над катализатором, содержащим в качестве активного компонента по крайней мере оксид А1 и/или Si, имеющим на поверхности соотношение между кислотными центрами и основными центрами более 2 и удельная поверхность которого составляет более 40 м2/г, переводят в 3-метилпиперидин, который затем при температуре в интервале от 220 до 400oС непосредственно пропускают над катализатором дегидрирования и переводят в 3-пиколин, и затем на второй стадии б) 3-пиколин в присутствии аммиака и кислородсодержащего газа при температуре в интервале от 280 до 400oС пропускают над катализатором аммоксидирования, состоящим из оксидов ванадия, титана, циркония и молибдена в молярном соотношении V2O5/TiO2/ZrO2 от 1:1:2 до 1:12:25 и содержащим МоО3 в пересчете на V2O5 в количестве 0,54-2,6 мас.%, а полученный таким путем 3-цианпиридин на заключительной третьей стадии в) с помощью микроорганизмов рода Phodococcus трансформируют в конечный продукт. Технический результат состоит в разработке промышленно применимого способа и экономичного способа. 2 с. и 15 з. п. ф-лы, 3 табл.

| 0 |

|

SU307926A1 | |

| Способ каталитического получения никотиновой кислоты и ее амида | 1958 |

|

SU119878A1 |

| Способ получения цианпиридинов | 1981 |

|

SU1014228A1 |

| ГИДРАВЛИЧЕСКИЙ УСИЛИТЕЛЬ МОЩНОСТИ | 0 |

|

SU339680A1 |

| Экономайзер | 0 |

|

SU94A1 |

Авторы

Даты

2001-12-27—Публикация

1996-10-31—Подача